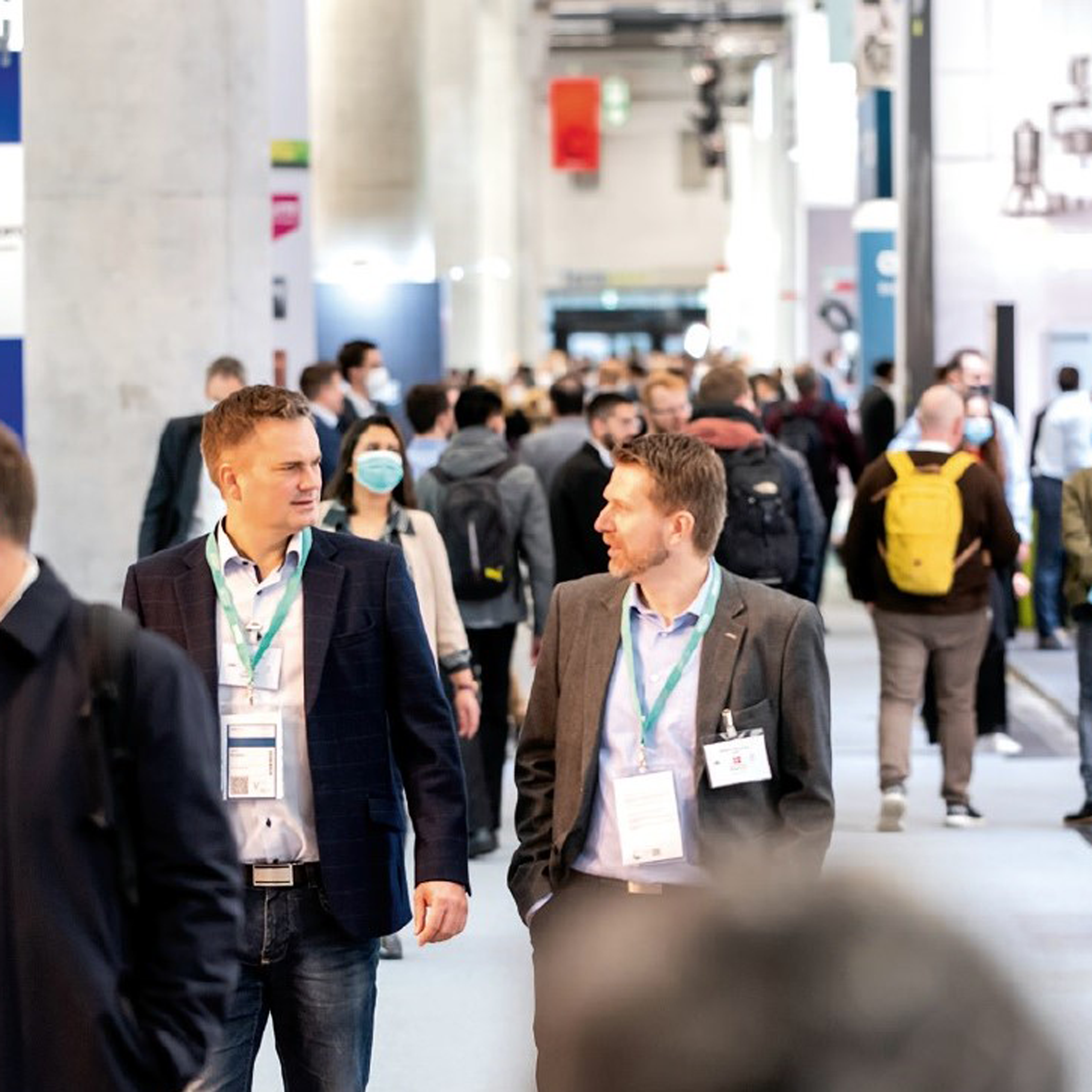

Jetzt anmelden und zu Sonderkonditionen dabei sein

Melden Sie sich bis zum 02.03. unverbindlich an und profitieren Sie von unserem Frühbucherpreis.

Außerdem haben wir auch besondere Standpakete und Gemeinschaftsstände z.B. für Kleinunternehmen oder Start-ups im Angebot, um Ihnen einen besonders flexiblen und unkomplizierten Messeauftritt zu ermöglichen.