11.09.2022, von Thomas Masuch

Der Aluminium-Konzern Constellium hat im Herzen seines Technology Center in Voreppe nahe Grenoble ein AM-Team aufgebaut, das spezielles Aluminium-Material für die Additive Fertigung entwickelt und auf den Markt bringt.

Wenn man durch die Hallen von Constellium in Voreppe läuft, reihen sich verschiedene Maschinen auf einer Länge von mehr als 100 Metern. Produziert wird hier allerdings relativ wenig. Die Armada an Gießanlagen, Walzanlagen, Wärmebehandlungsöfen, Becken für die Oberflächenbehandlung, Schweißanlagen, mechanischen Prüfmaschinen, Spektrometern und Mikroskopen dient vor allem der Entwicklung von Produkten und Verfahren für den Aluminium-Konzern, der hier am Rande der französischen Alpen sein internationales Constellium Technology Center (C-TEC) betreibt. Von den fast grenzenlosen Testkapazitäten profitiert auch das junge Additive-Manufacturing-Team von Constellium.

Dass der an der NYSE notierte Konzern mit rund 12.000 Beschäftigten überhaupt ein AM-Team unterhält, liegt an der Nachfrage eines Konsortiums aus der Luftfahrtindustrie. „Diese Aerospace-Unternehmen traten 2015 an Constellium heran, weil die damals in der Additiven Fertigung verwendeten Aluminium-Pulver nicht ihren Bedürfnissen entsprachen“, erinnert sich Dr. Alireza Arbab, der die AM-Aktivitäten bei Constellium leitet, und schiebt auch gleich eine Erklärung dafür nach: „Die damals und viele der heute für die Additive Fertigung verfügbaren Aluminium-Legierungen stammen oft aus einer konventionellen Zeit und sind für andere Fertigungsverfahren optimiert – allerdings nicht unbedingt für die Additive Fertigung.“

Insgesamt acht Beschäftigte bilden das Kernteam bei Constellium AM, zudem kann das Team auch auf die Experten und Ressourcen des Technology Center zugreifen. Insgesamt sind damit rund 20 Mitarbeiter direkt in die Entwicklung und den Verkauf der neuen AM-Pulver involviert. Das AM-Team konzentriert sich dabei auf die Entwicklung spezialisierter Aluminium-Legierungen für die Additive Fertigung, denn „Aluminium ist unsere DNA“, wie Arbab erklärt. Darüber hinaus unterstützt das Unternehmen seine Kunden mit seiner jahrzehntelangen metallurgischen Erfahrung und hilft bei der Entwicklung spezieller Wärmebehandlungen und Oberflächenschutzverfahren wie dem Eloxieren.

Dass die AM-Aktivitäten des internationalen Aluminium-Konzerns in Voreppe, rund 20 Kilometer nordwestlich von Grenoble, angesiedelt ist, ist kein Zufall: „Hier kann unser Team, das wie ein internes Start-up aufgestellt ist, auf die gesamte technische Infrastruktur eines weltweiten Unternehmens zugreifen, einschließlich modernster Messmaschinen und Anlagen zur Materialanalyse“, erklärt Syam Unnikrishnan, Business Development Manager Additive Manufacturing. „Das C-TEC mit mehr als 240 Kollegen, die sich auf Aluminium konzentrieren, gibt uns alle Möglichkeiten und ist dabei so etwas wie ein Inkubator für Materialinnovationen.“

Entwicklungsziel: vielseitig und einfach zu verarbeiten

Wenn Aluminium-Legierungen nicht für den 3D-Druck optimiert sind, könne das laut Alireza Arbab zu einer Reihe von Nachteilen führen: „Beim Einsatz konventioneller Legierungen, die für traditionelle Fertigungsverfahren entwickelt wurden, verdampfen bestimmte Bestandteile, was die Eigenschaften des Bauteils verändern kann. Gleichzeitig kann die Rauchbildung den Laser stören. Des Weiteren ist beim Postprocessing von Standard-Legierungen in der Regel ein Quench [Wärmebehandlung und schlagartige Abkühlung in kaltem Wasser – Anm. der Red.] erforderlich, der die komplexen Geometrien, die wir drucken, verformen kann.“ Für weitere Einschränkungen sorge auch die Zusammensetzung einzelner Legierungen: Zusätze seltener Materialien wie Scandium mache Legierungen sehr teuer. „Die Bitte unserer Kunden an uns war deshalb, ein Material zu entwickeln, das einfach zu verarbeiten ist, sich für zahlreiche Anwendungen eignet und eine nachhaltige Lösung für die Produktion in größerem Maßstab ist“, so Arbab.

Noch heute arbeitet das ursprüngliche Luft- und Raumfahrtkonsortium in einer großen Kooperation zusammen, bei der Constellium der einzige Materialhersteller ist. Darüber hinaus haben sich auch weitere Kooperationen in anderen Industriebereichen entwickelt. „Für uns geht es dabei darum, zusammen mit den Unternehmen herauszufinden, welche Materialeigenschaften die vorhandenen Bedürfnisse erfüllen, diese umzusetzen und für die Industrie zu validieren“, fügt Dr. Alexandre Vassa, Sales Engineer Additive Manufacturing, hinzu. „Denn letztendlich wollen wir unsere Kunden dazu befähigen, ihre AM-Produktion zu skalieren“.

Höhere Druckgeschwindigkeit und glattere Oberflächen

Im Jahr 2020 brachte Constellium seine ersten AM-Pulver auf den Markt: die Pulver Aheadd CP1 and Aheadd HT1. Die neuen Aluminium-Legierungen konnte von da an im Prinzip jedes Unternehmen erwerben – die Entwicklungspartner hatten allerdings den Vorteil, dass sie bereits über viel Erfahrung mit den neuen Materialien verfügten. Gerade bei der Produktion von Endverbrauchsteilen in sicherheitskritischen Industrien wie der Luftfahrt sei das ein entscheidender Vorteil, denn „der Einsatz neuer Materialien hat in der Regel eine lange Lernkurve“, so Arbab.

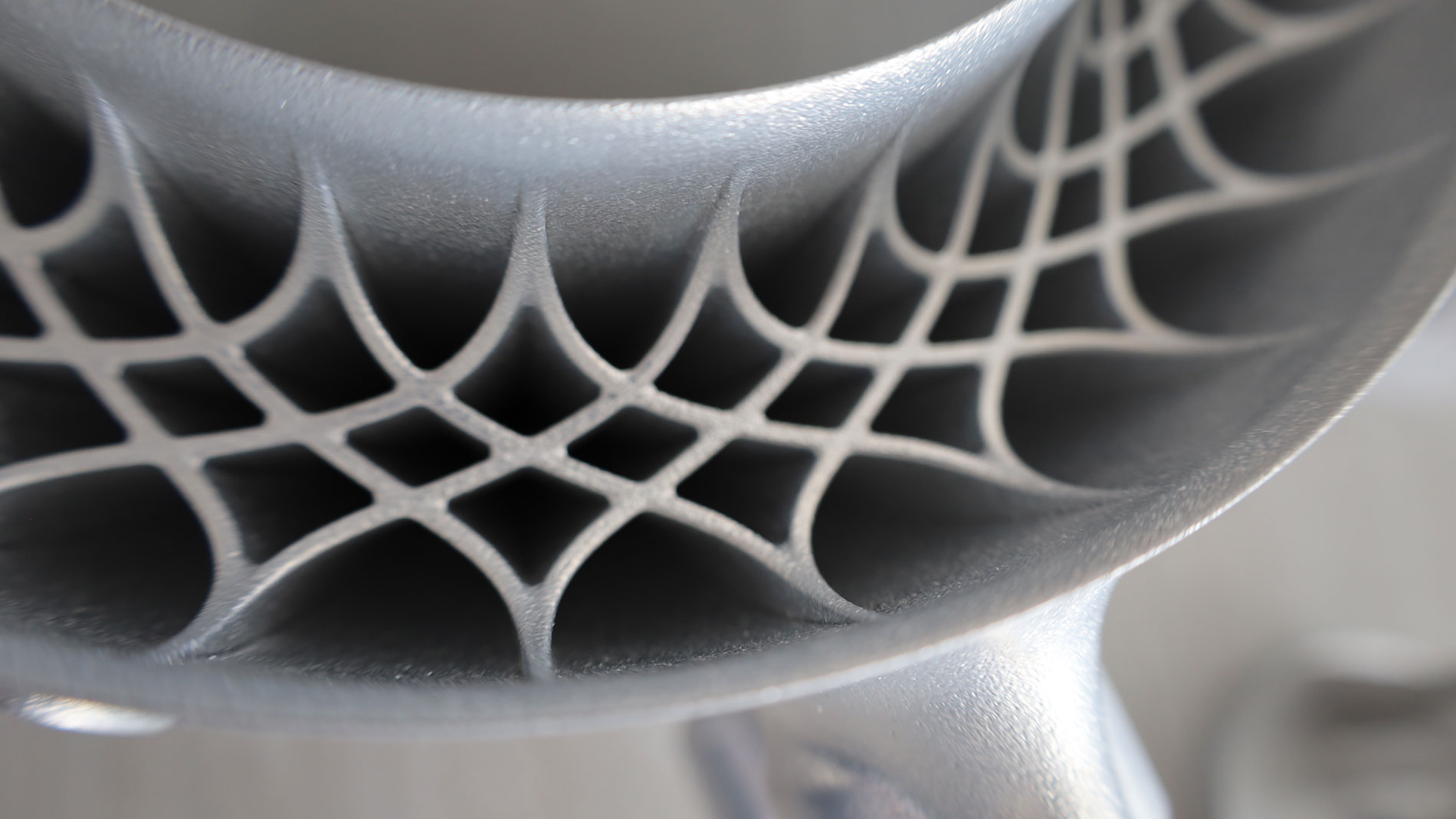

Mit Aheadd CP1 konnte Constellium nach eigenen Angaben auch die Entwicklungsziele sehr gut erreichen: Die neue Legierung bietet eine hohe Härte ohne die Notwendigkeit einer schlagartigen Abkühlung im Wasserbad. Ohne flüchtige Elemente wie Magnesium ermöglicht es höhere Druckgeschwindigkeiten und sorgt für glattere Oberflächen, wie das Constellium-Team berichtet. „Das vom Laser im 3D-Drucker geschaffene Schmelzbad ist zudem vergleichsweise stabil, sodass keine Materialbestandteile austreten und auch kein Rauch entsteht“, erklärt Dr. Bechir Chehab, Technical Project Leader Additive Manufacturing.

„Starkes Bekenntnis der Kunden“

Während Metallpulver für die Additive Fertigung rein optisch nicht besonders spektakulär wirken, ist deren Entwicklung und Markteinführung eine große Herausforderung: Der Entwicklungsprozess durchläuft mehrere Stufen. „Am Anfang ist man noch recht flexibel, später wird es immer schwieriger und aufwendiger, weitere Verbesserungen zu machen“, erklärt Syam Unnikrishnan. „Je weiter man in der Entwicklung voranschreitet, desto kleiner werden deshalb die Schritte des Finetunings. Ab Stufe 4 des Innovationsprozesses bei Constellium sind alle Parameter festgesetzt und es geht ausschließlich um Tests und die Qualifikation des Materials.“

Gleichzeitig ist auch für Anwender, insbesondere größere Konzerne, die Entscheidung für ein Material mehr als nur der Kauf von Pulver. „Einmal eingeführt, werden Materialien in der Regel für viele Jahre verwendet. Das ist ein großes Bekenntnis der Kunden“, so Unnikrishnan. „Und genau aus dem Grund müssen wir Weltklasse-Pulver liefern. Denn es geht dabei auch um den Ruf eines börsennotierten Unternehmens.“

Immer mehr Anwendungen, stark steigender Absatz

2021 hatte Constellium das Aheadd CP1 auf der Formnext 2021 präsentiert, inzwischen haben die Materialeigenschaften eine Reihe von Anwendern überzeugt: So werden aus CP1 mittlerweile in verschiedenen Industrien Bauteile geformt, zum Beispiel Teile für Luxusautomobile oder Wärmetauscher. „Zudem stehen zahlreiche weitere Anwendungen kurz vor der Umsetzung“, freut sich Alireza Arbab. Gerade der vielseitige Einsatz macht den Ingenieur stolz, „denn ein gutes AM-Material zeigt sich vor allem daran, dass es in zahlreichen Märkten und Anwendungen erfolgreich ist“.

Die steigende Zahl der Anwendungen zeigt sich auch im Materialabsatz, zu dem das Unternehmen zwar keine offiziellen Zahlen preisgibt, bei dem sich aber die Größenordnungen bereits deutlich geändert haben: „Bei den Absatzzahlen haben wir am Anfang von Kilogramm gesprochen; in diesem Jahr werden wir mehreren Tonnen ausliefern“, so Arbab. Insgesamt wachse damit der AM-Pulver-Absatz bei Constellium um rund 300 bis 400 Prozent im Jahr.

WEITERE INFORMATIONEN UNTER:

Über Constellium

Das Unternehmen mit dem Hauptsitz in Paris hat weltweit rund 12.000 Beschäftigte und verfügt über 27 Produktionsstätten in Europa, Nordamerika und China. Das Angebot umfasst Strangpress- und Walzprodukte, Strukturteile für die Automobilindustrie und Recycling. Das Technology Center des Unternehmens (C-TEC) in Voreppe, Frankreich und ein US-Zentrum in Plymouth, Michigan sowie ein University Technology Center an der Brunel University London sind die Ausgangspunkte für viele fortschrittliche Aluminium-Legierungen und Lösungen.

Tags

- Werkstoffe und Halbzeuge

- Luft- und Raumfahrt

- Additive Fertigung