Mit den Formnext Awards rücken wir innovative Konzepte ins Rampenlicht, die das Potenzial haben, die industrielle Fertigung nachhaltig zu verändern. Die Formnext gibt Ideen die Bühne, die sie verdienen.

Zum Hintergrund

Die Welt der Additiven Fertigung lebt von talentierten, motivierten und kreativen Köpfen, die mit ihren Ideen und ihrem Engagement die Technologie und damit die gesamte Branche vorantreiben. Diese Menschen verdienen es, dass ihre Innovationen die Aufmerksamkeit erhalten, die ihrem Potenzial gerecht wird. Mit den Formnext Awards schaffen wir genau diese Bühne – und rücken zukunftsweisende Konzepte ins Rampenlicht, die die moderne Fertigung nachhaltig weiterentwickeln.

Gewinner & Finalisten

Wie schon im letzten Jahr konnten Sie mit mitentscheiden, welche Ideen ausgezeichnet werden. Denn das Voting des Publikums zählt als zusätzliche Jurorenstimme: Sowohl die Besucher der Formnext vor Ort sowie online haben die Möglichkeit, in jeder der sechs Kategorien einem der Finalisten ihre Stimme zu geben und so das Endergebnis mitzubestimmen.

+++ Das Voting ist beendet und die Stimmen sind gezählt – ein riesiges Dankeschön für die großartige Beteiligung. +++

Applaus für unsere Gewinner! Ihr seid die Stars des Tages! Und ein riesiges Dankeschön an alle, die dabei waren und uns unterstützt haben – Ihr habt dieses Erlebnis möglich gemacht.

AMbassador Award

Der AMbassador Award ehrt herausragende Einzelpersonen oder Organisationen, die durch innovative Trainings- und Ausbildungsansätze, Projekte oder ihre persönliche Fürsprache einen einzigartigen Einfluss auf die Branche und die Anwender nehmen.

Die Gewinner

SKZ - Das Kunststoff-Zentrum

Der IHK-Studiengang schließt eine zentrale Qualifizierungslücke in der Additiven Fertigung und vermittelt praxisnahes Know-how entlang der gesamten Prozesskette – ohne akademische Zugangshürden.

Der technologische Fortschritt und die zunehmende Relevanz additiver Verfahren in unterschiedlichsten Industriezweigen führen zu einer stetig wachsenden Nachfrage nach qualifizierten Fachkräften. Die Additive Fertigung (AM) gilt als Schlüsseltechnologie der Zukunft – doch bislang fehlen strukturierte Konzepte für eine fundierte berufliche Qualifizierung. Um diesem Bedarf gerecht zu werden, bieten die IHK Würzburg-Schweinfurt und das SKZ gemeinsam den Praxisstudiengang zum „Geprüften Industrietechniker Fachrichtung Additive Fertigung“ an. Der anerkannte IHK-Abschluss richtet sich an Interessierte, die einen umfassenden Überblick über die additive Fertigung gewinnen möchten. Das Weiterbildungsprogramm beleuchtet die gesamte Prozesskette des 3D-Drucks – von den eingesetzten Materialien und deren Verarbeitung über Konstruktion und Verfahren bis hin zu ergänzenden Themen wie Energie, Hydraulik und Arbeitssicherheit. Damit werden die Teilnehmenden praxisnah auf die Anforderungen der Industrie vorbereitet. Vielerorts erfolgt Wissenserwerb noch informell, durch Trial-and-Error oder mithilfe von Online-Quellen wie YouTube Videos und Foren. Offizielle, anerkannte Bildungsformate standen bisher nicht zur Verfügung. Mit dem Geprüften Industrietechniker Fachrichtung Additive Fertigung (IHK) setzen wir einen bundesweit einzigartigen Impuls zur Fachkräftesicherung und schließen erstmals die Wissenslücke auf mittlerer Bildungsebene, angesiedelt auf DQR-Stufe 6. Die praxis- und industrienahe Weiterbildung ohne akademische Zugangshürden kann berufsbegleitend in Teilzeit über zwei Jahre absolviert werden. Dabei berücksichtigt das Programm sowohl das dynamische technologische Umfeld als auch die Vielfalt der additiven Verfahren. Durch die enge Verzahnung von Bildung und Forschung entsteht ein innovatives Angebot, das Fachkräfte und Unternehmen befähigt, AM-Kompetenz gezielt und nachhaltig aufzubauen – ein entscheidender Beitrag, um dem Fachkräftemangel aktiv entgegenzuwirken. Zwei kompakte Praxiswochen runden die Weiterbildung ab: Eine findet am SKZ zum Schwerpunkt Additive Fertigung mit Kunststoffen statt, die zweite bei AMbitious mit Fokus auf Metall-3D-Druck. Ergänzend zu den theoretischen Inhalten stehen prozesssichere Anwendung, fundiertes Materialverständnis und industrielle Umsetzung im Vordergrund. Die IHK erweitert das Curriculum um Themen wie Betriebsorganisation und Produktionsmanagement und eröffnet den Absolventinnen und Absolventen zugleich die Möglichkeit zu einem weiterführenden Studium. Das Ausbildungskonzept markiert einen Wandel – weg von rein akademisch geprägten Formaten, hin zu praxisnaher Expertise. Ein interdisziplinäres Referententeam aus 19 Fachleuten sichert dabei technologische Aktualität und inhaltliche Qualität. Damit leistet die Weiterbildung einen nachhaltigen Beitrag zur Innovationskraft der Industrie.

Die Projektvorstellung finden Sie live auf der Formnext Awards Sonderschau: Halle 11.0, D82

Die Finalisten

ADDIMAT - Additive Manufacturing Association of Spain

Naiara Zubizarreta, Direktorin von ADDIMAT, hat eine Schlüsselrolle beim Aufbau des spanischen AM-Ökosystems und der Stärkung seiner internationalen Präsenz gespielt. Ihre Nominierung für den AMbassador Award würdigt ADDIMATs zehnjährige Erfolgsgeschichte und Spaniens Dynamik als Partnerland der Formnext 2025.

Naiara Zubizarreta ist Direktorin von ADDIMAT, dem spanischen Verband für Additive Fertigung. Seit 2015 leitet sie die Strategie und das Wachstum des spanischen AM-Ökosystems und hat eine starke Community aufgebaut, die heute mehr als 100 Mitglieder vereint. Unter ihrer Führung hat die spanische AM-Branche internationale Sichtbarkeit erlangt – durch ihre Präsenz auf internationalen Konferenzen, die Organisation gemeinsamer Messestände auf der Formnext, strategische Kooperationen in Europa (AM-Europe) sowie eine starke Vertretung in Politik- und Normungsgremien. Ihre Rolle umfasst die Förderung von Zusammenarbeit und die Initiierung von Projekten zur Unterstützung von Forschung, Fachkräfteentwicklung und technologischen Fortschritt. Heute gehört Spanien zu den am schnellsten wachsenden AM-Märkten Europas und wird dieses Momentum als Partnerland der Formnext 2025 präsentieren.

In diesem Jahr feiert ADDIMAT sein 10-jähriges Bestehen. Die Finalteilnahme am AMbassador Award bedeutet eine Anerkennung dieser Reise und des gemeinsamen Erfolgs. Sie ist zugleich eine Gelegenheit, Spaniens Stimme in der globalen AM-Community zu verstärken, die Zusammenarbeit in Europa und darüber hinaus zu fördern und die nächste Generation von Frauen zu inspirieren, die Fertigungsindustrie anzuführen.

Addimat auf der Formnext: Halle 12.0, C121 und auf der Formnext Awards Sonderschau Halle 11.0, D82

RWTH Aachen University - Digital Additive Production DAP

Das Projekt entwickelt eine datengestützte, technologiegetriebene Bildungsstrategie für die Additive Fertigung, die Industriebedarfe, immersive Lernformate und Arbeitsmarktanalysen intelligent verknüpft.

Mein Dr.-Ing.-Projekt schlägt eine umfassende, technologiegestützte und datengesteuerte Methodik für die Bildung in der Additiven Fertigung vor, die direkt die Kompetenzanforderungen von Industrie 4.0 adressiert. Die Neuheit liegt in der Kombination von vier Dimensionen: (1) systematische Analyse industrieller Bedürfnisse, (2) modulare und flexible Curriculumentwicklung, (3) immersive AR/VR-Anwendungen zur Vermittlung komplexer Konzepte wie DfAM und PBF-Prozess sowie (4) datengestütztes Monitoring durch NLP-Analyse von Tausenden von Stellenanzeigen. Diese Integration schafft einen einzigartigen Feedback-Loop, der sicherstellt, dass Inhalte stets mit aktuellen und aufkommenden Fähigkeiten aktualisiert werden. Durch die Verbindung von strukturierter Didaktik, fortschrittlichen digitalen Technologien und Arbeitsmarktintelligenz stellt die Initiative einen neuartigen, skalierbaren und übertragbaren Blueprint dar, der nicht nur die AM-Bildung stärkt, sondern auch als Modell für andere sich schnell entwickelnde Bereiche der Advanced Manufacturing dient.

Die Projektvorstellung finden Sie live auf der Formnext Awards Sonderschau: Halle 11.0, D82

Design Award

Durch die Identifizierung von Konzepten, die sowohl ästhetische als auch funktionale Aspekte berücksichtigen, hebt der Design Award die Bedeutung von intelligentem und einfallsreichem Design für AM hervor.

Die Gewinner

Grabbit - Hochschule für Gestaltung Schwäbisch Gmünd

Grabbit ist ein Projekt für Menschen mit Handproblemen, das Design, Technologie und Nachhaltigkeit vereint. Drei Formen ermöglichen Übungen, Wärme- und Kälteanwendungen sowie variablen Widerstand.

"Grabbit entstand aus einer stark nutzerzentrierten Perspektive. Das Projekt richtet sich an Menschen mit Handproblemen und verbindet durchdachtes Design, moderne Technologie und Nachhaltigkeit zu einfachen und greifbaren Lösungen. Der Ausgangspunkt war sehr persönlich. Meine Großmutter hatte Schwierigkeiten, kleine Gegenstände wie Münzen oder Nadeln aufzuheben, und mein Großvater konnte nach einem Schlaganfall seine Hand nur noch eingeschränkt nutzen. Während meiner Recherche wurde deutlich, dass viele weitere Menschen betroffen sind, etwa durch Parkinson, Rheuma, Arthrose, altersbedingte Schwäche oder Verletzungen. Um diese Bedürfnisse besser zu verstehen, habe ich Seniorenzentren besucht und eng mit Physio- und Ergotherapeutinnen zusammengearbeitet. Ihr Feedback half mir, Grabbit Schritt für Schritt zu entwickeln, zu testen und gezielt zu verbessern.

Die Produktfamilie basiert auf drei einfachen geometrischen Grundformen, die intuitiv verständlich sind. Die Kugel ermöglicht vielfältige Griffübungen und bindet erstmals den Daumen vollständig ins Training ein. Der Ring aktiviert die Streckmuskeln und hilft, Steifheit nach Verletzungen oder neurologischen Erkrankungen vorzubeugen. Der Kegel enthält einen Silikoneinsatz mit latenter Wärme, der wie ein Handwärmer funktioniert. Er kann morgens genutzt werden, um die Hände zu aktivieren, oder abends, um sie zu entspannen. Die 3D-gedruckte Gitterstruktur unterstützt diese Funktionen, indem sie Wärme oder Kälte gleichmäßig verteilt, den Blutfluss fördert und einen stufenlosen Widerstand erzeugt.

Additive Fertigung ist der Schlüssel zu Grabbit. TPU-Lattice-Strukturen, im SLS-Verfahren hergestellt, passen den Widerstand flexibel an und eröffnen neue Trainingsmöglichkeiten für unterschiedliche Krankheitsbilder. PA12, im MJF-Verfahren gefertigt, bildet den Bajonettverschluss, der die 3D-gedruckten Teile präzise mit Eschenholz verbindet. Das Holz bringt Wärme, Nachhaltigkeit und eine angenehme Haptik ins Produkt und bildet einen bewussten Kontrast zum technischen Charakter der Kunststoffe. So entsteht eine Ästhetik, die das Stigma medizinischer Geräte vermeidet und die Produkte zu gern genutzten Alltagsbegleitern macht.

Grabbit geht über ein Therapiegerät hinaus. Es schenkt Nutzerinnen und Nutzern Selbstständigkeit zurück, reduziert Stigmatisierung und bringt Freude in den Alltag. Gleichzeitig zeigt das Projekt, wie Design und Technologie dazu beitragen können, zentrale gesellschaftliche Herausforderungen zu bewältigen und Innovation erlebbar und zugänglich zu machen."

Die Projektvorstellung finden Sie live auf der Formnext Awards Sonderschau: Halle 11.0, D82

Die Finalisten

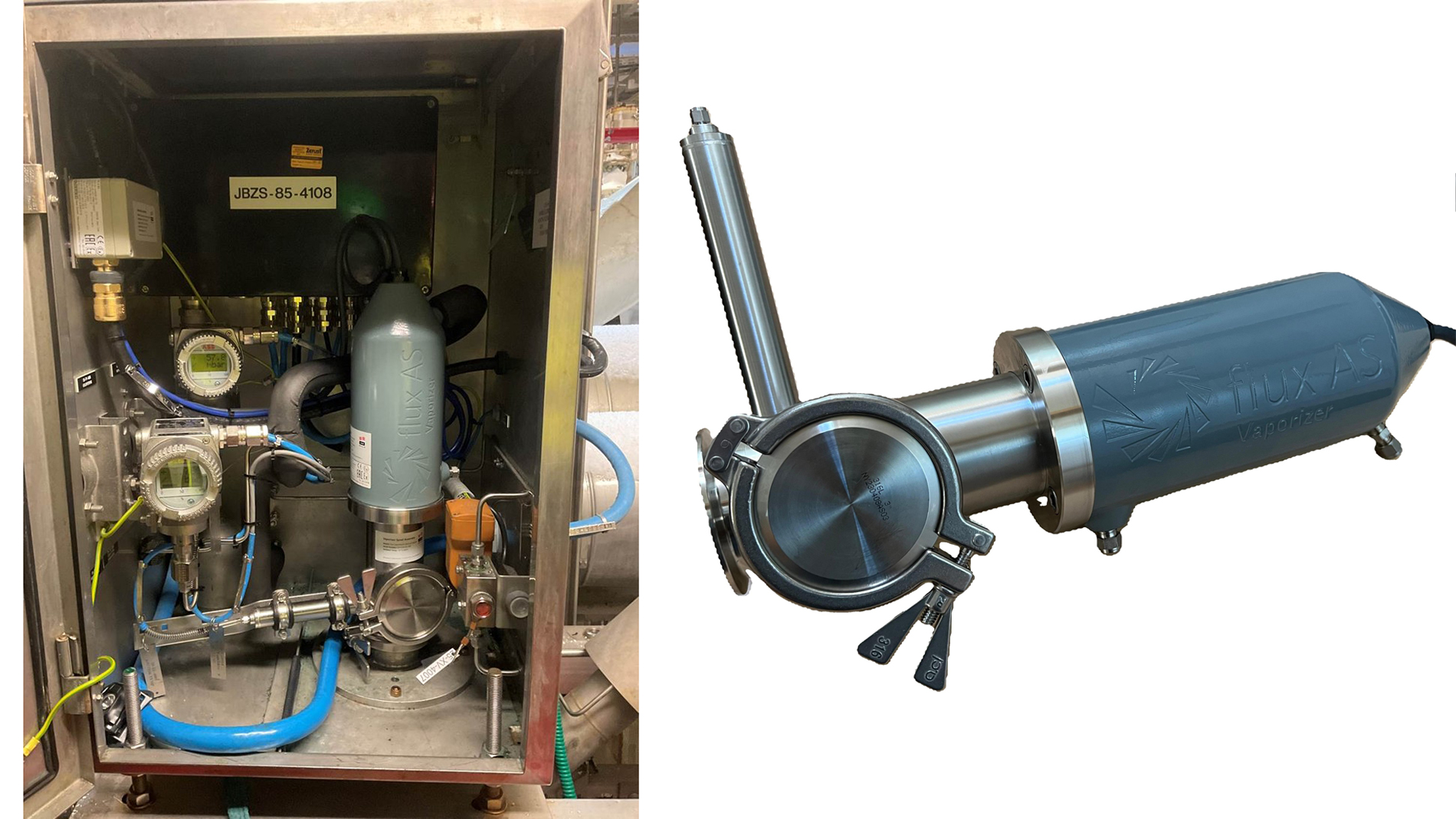

IKM Flux Vaporizer - IKM Flux, EOS, Valland, ToffeeX

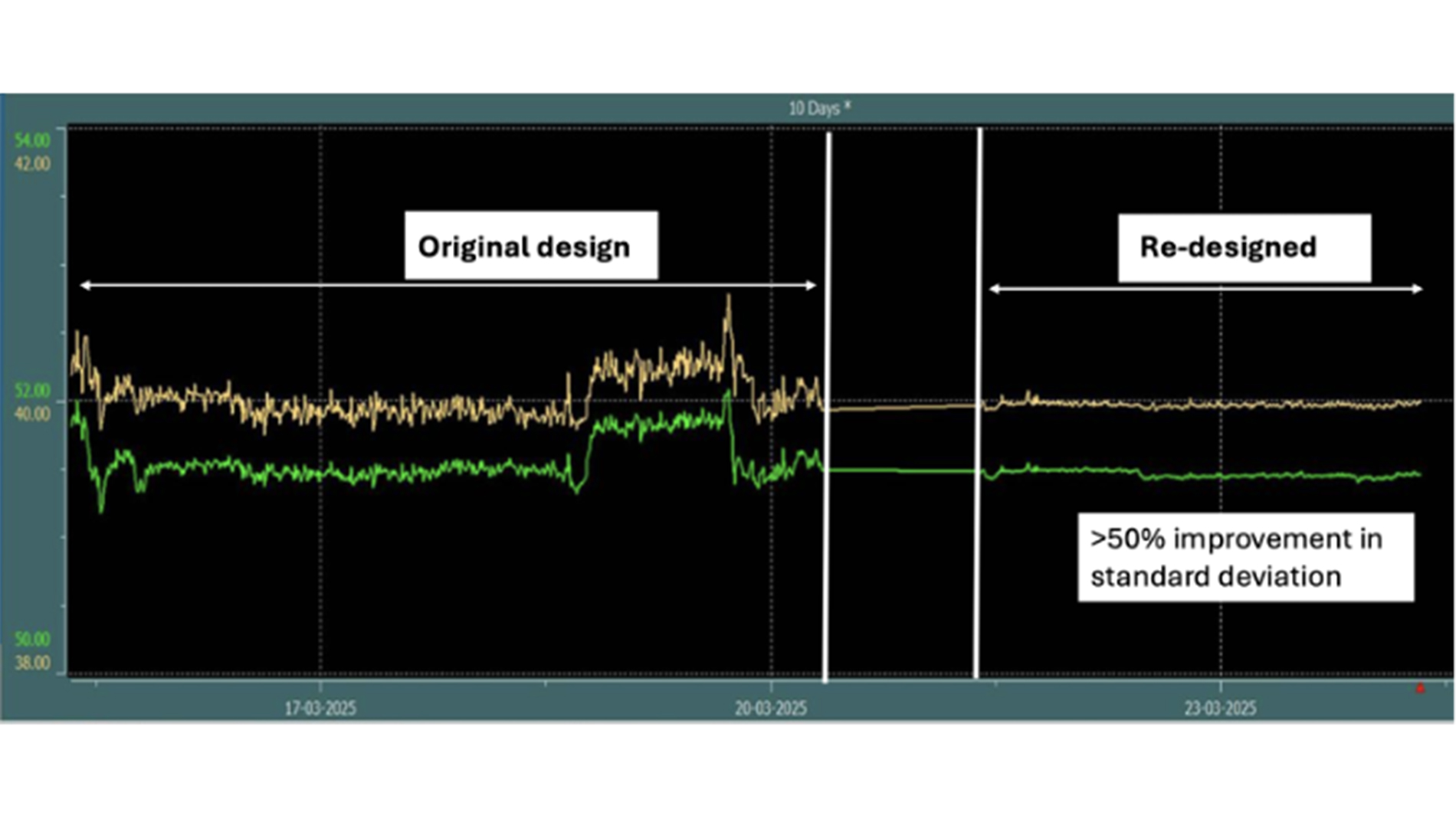

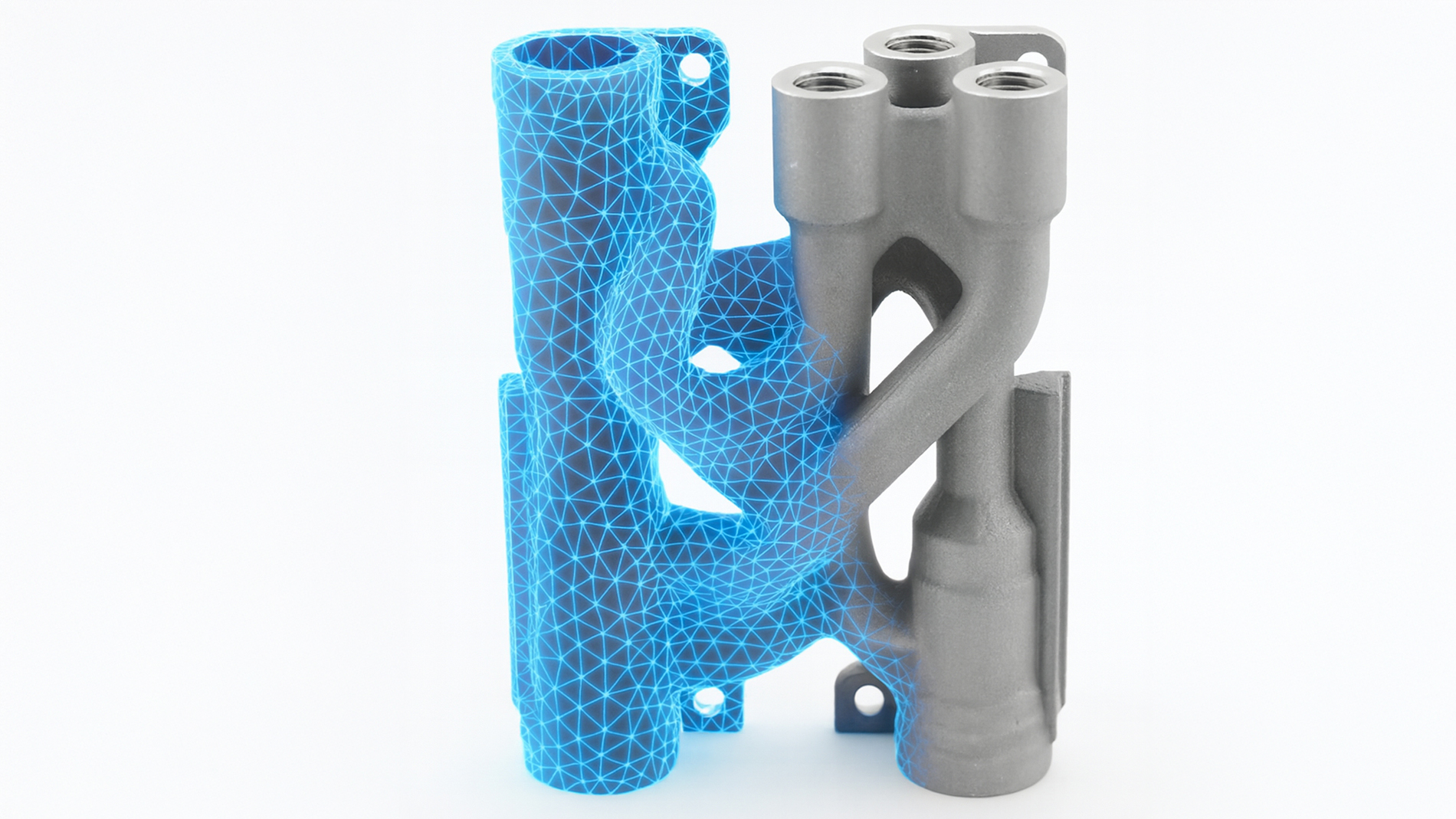

Der IKM Flux Vaporizer ist eine neu entwickelte LNG-Verdampferlösung, die mithilfe von generativem Design und additiver Fertigung die Messgenauigkeit mehr als verdoppelt.

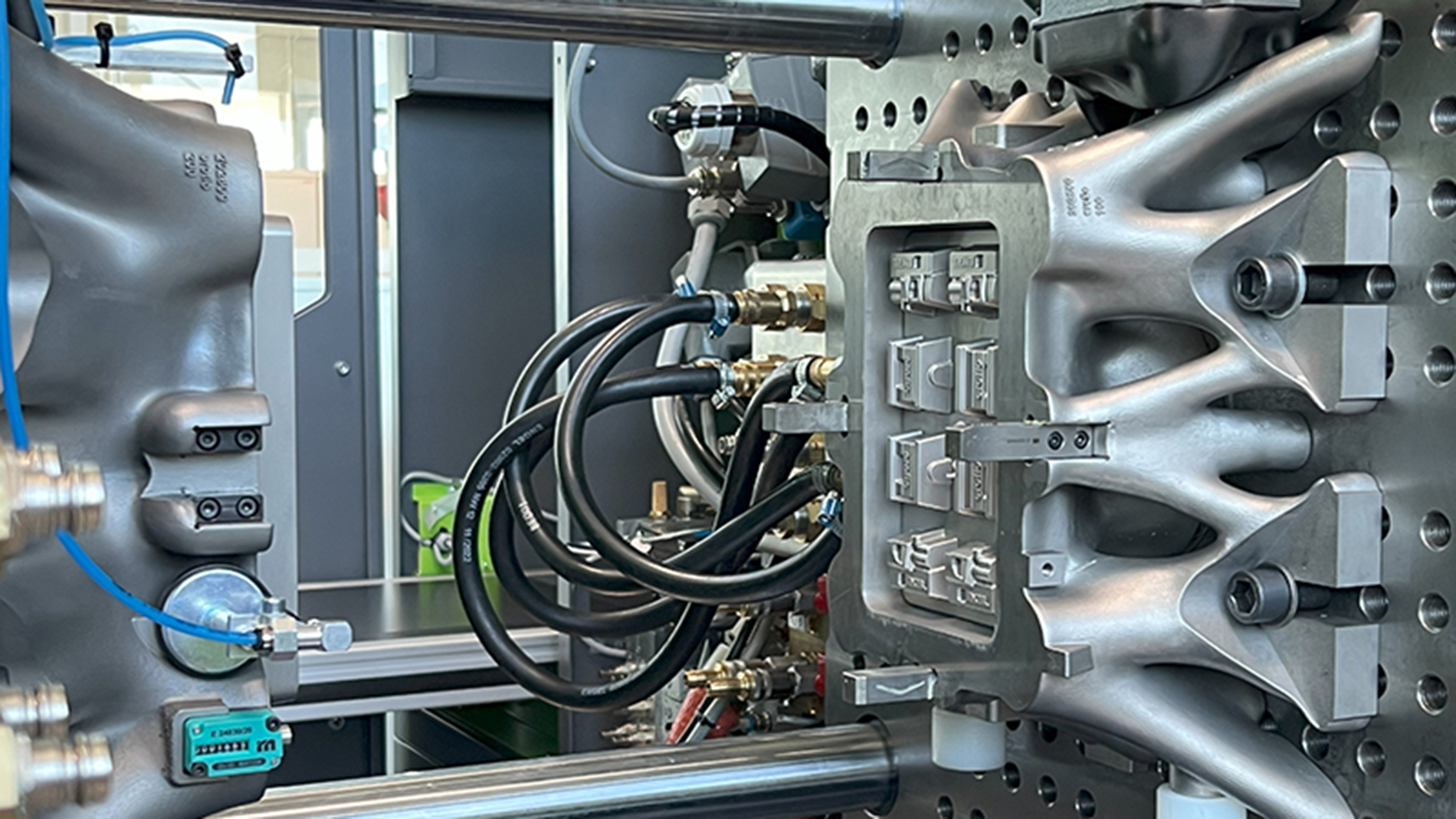

Der IKM Flux Vaporizer ist eine bahnbrechende Neugestaltung eines zentralen Elements der Energieinfrastruktur, das den globalen Handel mit verflüssigtem Erdgas (LNG) unterstützt. LNG gilt als einer der saubereren Übergangsbrennstoffe und wird durch Abkühlen von Erdgas auf -162 °C für eine sichere Lagerung und den Transport hergestellt. Jährlich werden weltweit LNG-Lieferungen im Wert von über 7,5 Billionen US-Dollar gehandelt, deren Wert von der präzisen Messung des Energiegehalts abhängt.

Um diese Messungen durchzuführen, muss LNG zunächst mithilfe eines Verdampfers wieder in Gas umgewandelt werden. Herkömmliche Verdampfer stoßen jedoch bei den extremen Temperaturen und Drücken an ihre Grenzen, was zu kleinen, aber kostspieligen Ungenauigkeiten führt. Schon eine Abweichung von nur 3 % bei den Schlüsselwerten des Energiegehalts kann den Wert einer einzelnen LNG-Ladung um mehr als 1,5 Millionen US-Dollar verändern.

Um dieses Problem zu lösen, brachte Jiskoot Solutions für IKM ein interdisziplinäres Konsortium zusammen, darunter EOS, Valland und ToffeeX. Das Team nutzte fortschrittliche digitale Werkzeuge wie thermo-fluidische Topologieoptimierung und numerische Strömungssimulation (CFD), um Strömungskanäle zu entwerfen, die den Wärmetransfer und die Durchmischung maximieren und gleichzeitig Verluste minimieren. Generative Designtechniken erzeugten anschließend eine organische, vollständig selbsttragende Struktur, die Gitterelemente integriert, um eine vakuumbasierte Isolierung zu halten.

Das Ergebnis ist eine kompakte, skulpturale Komponente, die ausschließlich durch additive Fertigung hergestellt werden kann. Sie ist sowohl optisch beeindruckend als auch hocheffizient und liefert mehr als die doppelte Messgenauigkeit herkömmlicher Geräte. Feldtests in der LNG-Anlage von Equinor in Melkøya, Norwegen, bestätigten die Leistung, wobei die Betreiber von einer „massiven Verbesserung der Stabilität“ der Energiemessungen berichteten.

Dieser Erfolg war nur durch branchenübergreifende Zusammenarbeit und die Verbindung von physikbasiertem Design, generativen Algorithmen und additiver Fertigung möglich. Der IKM Flux Vaporizer ist nicht nur ein neues Produkt – er ist ein Beweis dafür, wie digitales Design und additive Fertigung kritische Infrastrukturen transformieren und eine nachhaltigere, transparentere globale Energiezukunft unterstützen können.

Die Projektvorstellung finden Sie live auf der Formnext Awards Sonderschau: Halle 11.0, D82

Limb Kind Foundation Inc. – The Limb Kind Project

Die Limb Kind Foundation und HP entwickelten in Kenia mithilfe von 3D-Druck maßgefertigte Prothesenschäfte, die Kindern kostenlos angepasst wurden. Dieses Projekt zeigt, wie moderne Technologie Mobilität zurückgibt.

Die Limb Kind Foundation hat gemeinsam mit Hewlett-Packard und globalen Partnern ein bahnbrechendes 3D-Druck-Projekt in Kenia initiiert. Mithilfe der Multi Jet Fusion-Technologie von HP entwickelten wir maßgefertigte Prothesenschäfte, die individuell an den Stumpf des Kindes angepasst sind.

Diese im Ausland gefertigten Schäfte wurden nach Kenia transportiert, dort von unseren Prothetikerinnen montiert und den Kindern kostenlos angepasst. Dieser innovative Ansatz schenkte nicht nur Mobilität und Selbstständigkeit zurück, sondern zeigte auch, wie moderne Technologie neue Wege für eine nachhaltige, zugängliche Prothesenversorgung in unterversorgten Regionen eröffnet.

Die Projektvorstellung finden Sie live auf der Formnext Awards Sonderschau: Halle 11.0, D82

(R)Evolution Award

Bahnbrechende Produkte, Technologien oder Dienstleistungen, die einen besonderen Mehrwert für den Anwender bieten, werden mit dem (R)Evolution ausgezeichnet.

Die Gewinner

Laempe Mössner Sinto GmbH

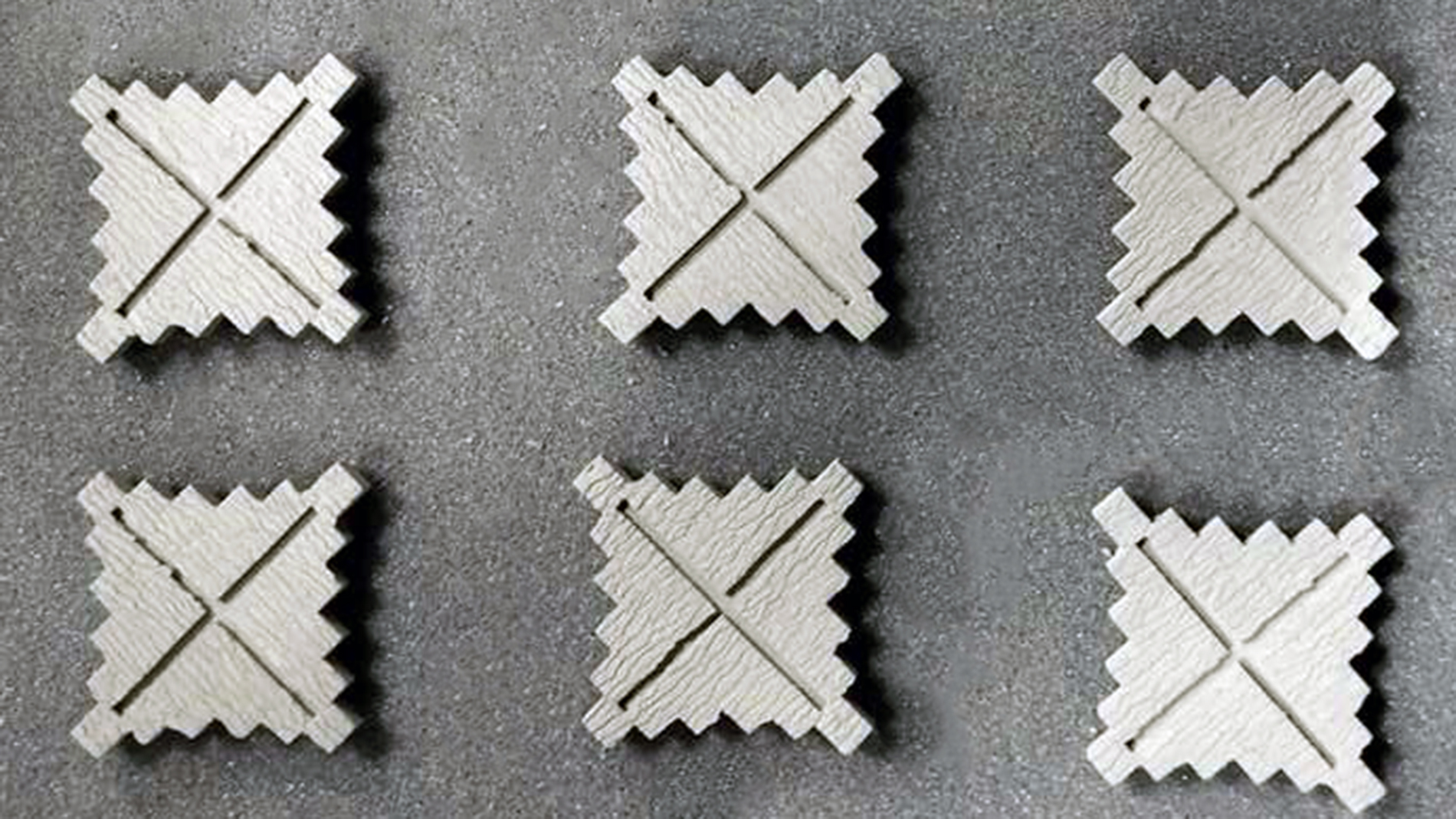

Laempe Mössner Sinto hat ein 3D-Drucksystem für die Großserienproduktion von Sandkernen entwickelt. Die Lösung bietet hohe Automatisierung, Energieeffizienz und ermöglicht komplexe Kerngeometrien für die Gießerei der Zukunft.

Laempe Mössner Sinto bringt 3D-Druck in die Großserie

Die Laempe Mössner Sinto GmbH hat ein 3D-Drucksystem für die Großserienproduktion von Sandkernen entwickelt und bei der BMW Group erfolgreich in Betrieb genommen. Das System ist exakt auf die Anforderungen zugeschnitten und produziert mehr als 1.100 Kerne pro Tag – damit zählt es zu den schnellsten Binder-Jetting-Druckern weltweit.

Die ganzheitliche Lösung berücksichtigt die komplette Prozesskette: Rohstofflagerung, Formstoffaufbereitung, Druckprozess, automatisiertes Entsanden, Reinigen und Vermessen der Kerne. Gemeinsam mit der R. Scheuchl GmbH wurde ein hoher Automatisierungsgrad realisiert, der manuellen Aufwand erheblich reduziert. Ergänzt wird das System durch die eigens entwickelte Software „Laempe Printing Wizard“ mit Funktionen für Slicing, Skalierung und flexible Anpassung von Druckaufträgen.

Technologische Highlights:

- Druckgeschwindigkeit bis 850 mm/s

- Bidirektionale Fahrweise

- Inline-Überwachung des Baufelds

- Fertigungsgenauigkeit von +/- 0,3 mm

- Vollautomatisiertes Handling, Entsanden & Reinigung

- 100 % optische Vermessung aller Kerne

Nachhaltigkeit & Zukunft

Der 3D-Druck ermöglicht optimierte Kerngeometrien und verbessert den CO₂-Fußabdruck der Gussteile. Beispiele sind Wärmetauscher, Elektromotor-Gehäuse und Wassermantelkerne für Verbrennungsmotoren, bei denen bis zu 15 % weniger Kraftstoffverbrauch erreicht wird. Hinzu kommt der Einsatz eines anorganischen Bindemittels, das weder beim Drucken noch im Gießprozess schädliche Gase freisetzt.

Mit Blick auf E-Mobilität und alternative Antriebe wird die Nachfrage nach additiven Kernen weiter steigen. Gleichzeitig sorgen verkürzte Druckzeiten, sparsamere Antriebe und Energierückgewinnung für sinkenden Energieverbrauch. Der 3D-Druck von Laempe ist damit ein zentraler Baustein für die Kernfertigung der Zukunft.

Laempe Mössner Sinto auf der Formnext: Halle 11.1, E52 und auf der Formnext Awards Sonderschau: Halle 11.0, D82

Die Finalisten

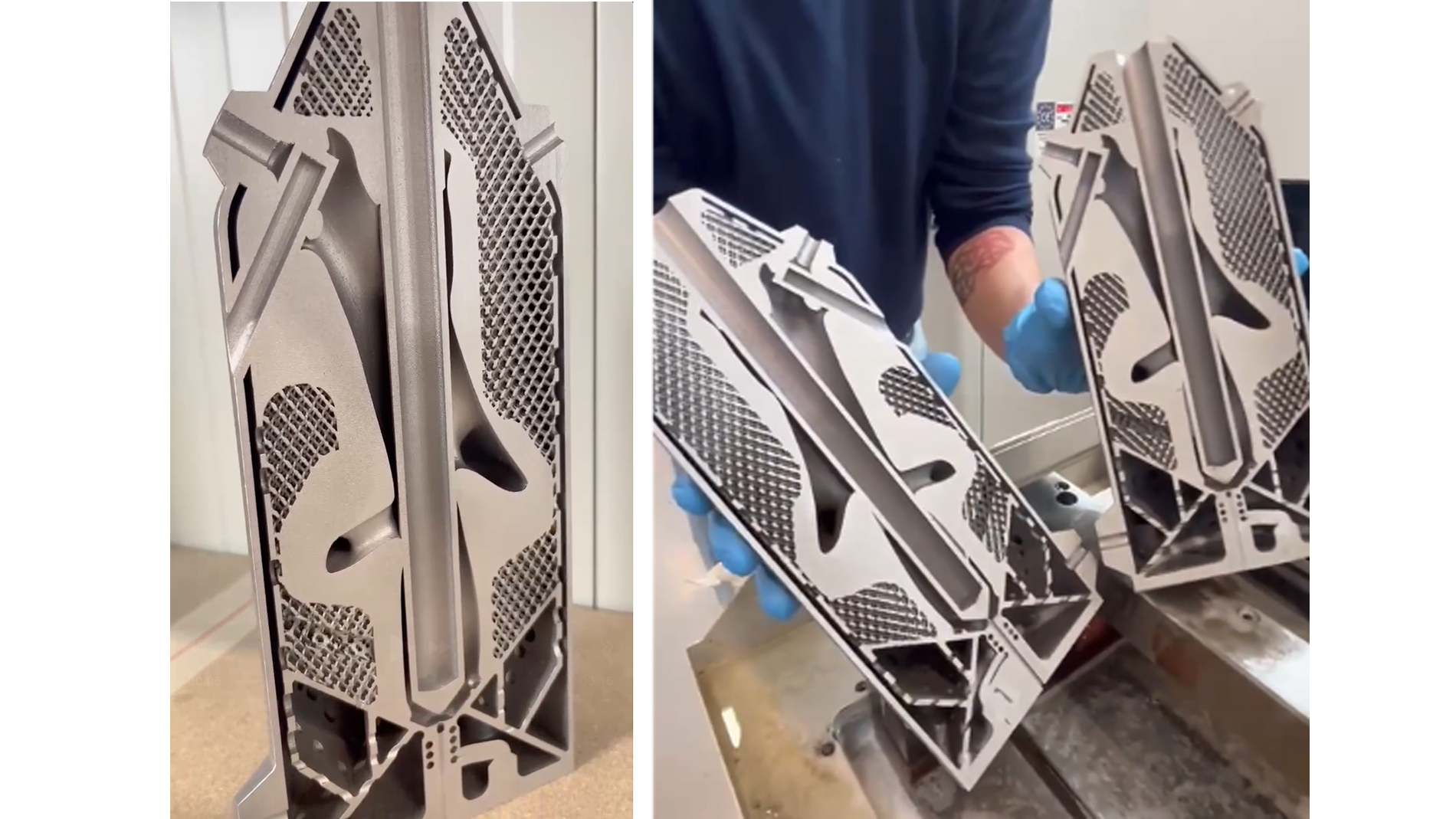

Erofio - Engenharia e Fabricação de Moldes, SA

Das INOV.iQ-Projekt zeigt, wie additive Fertigung und digitale Spritzgusstechnologie den Werkzeugbau revolutionieren: Ein 3D-gedrucktes Metallformwerkzeug reduziert Gewicht, spart Energie und verkürzt die Zykluszeit.

Das INOV.iQ-Projekt zeigt, wie fortschrittliche Technik und additive Fertigung den traditionellen Spritzguss revolutionieren können. In Zusammenarbeit mit ENGEL entwickelten wir ein vollständig aus Metall gefertigtes 3D-gedrucktes Formwerkzeug speziell für eine 100-Tonnen-Spritzgussmaschine mit dem kompletten iQ-Lösungspaket, das speziell für ultradünne Teile mit Wandstärken von nur 1 mm konzipiert ist.

Zu den wichtigsten Innovationen gehören:

- Optimierter Wärmeaustausch durch konturnahe Kühlkanäle

- Vollständige digitale Integration mit ENGEL iQ clamp control und iQ flow control

- Leichtbauweise: 75 % weniger Werkzeuggewicht (auf 80 kg)

- Verbesserte Nachhaltigkeit: 30 % Energieeinsparung im Spritzgussprozess

- Steigerung der Produktivität: 10 Sekunden kürzere Zykluszeit

- Durchflussregelung für ultradünne Teile mit Wandstärken von nur 1 mm.

Dieses Projekt veranschaulicht das Potenzial der Kombination digitaler Spritzgusstechnologie mit modernster additiver Fertigung für intelligentere Werkzeuge, schnellere Produktion und deutliche Energieeffizienzsteigerungen.

Erofio auf der Formnext: Halle 11.0, A79 und auf der Formnext Awards Sonderschau: Halle 11.0, D82

imes-icore GmbH

CORiTEC Mythos ist das erste vollautomatisierte Hybrid-System für Dentalfertigung, das additive Beschichtung und 5-Achs-Fräsen kombiniert. Es ermöglicht multimateriale Restaurationen mit höchster Präzision.

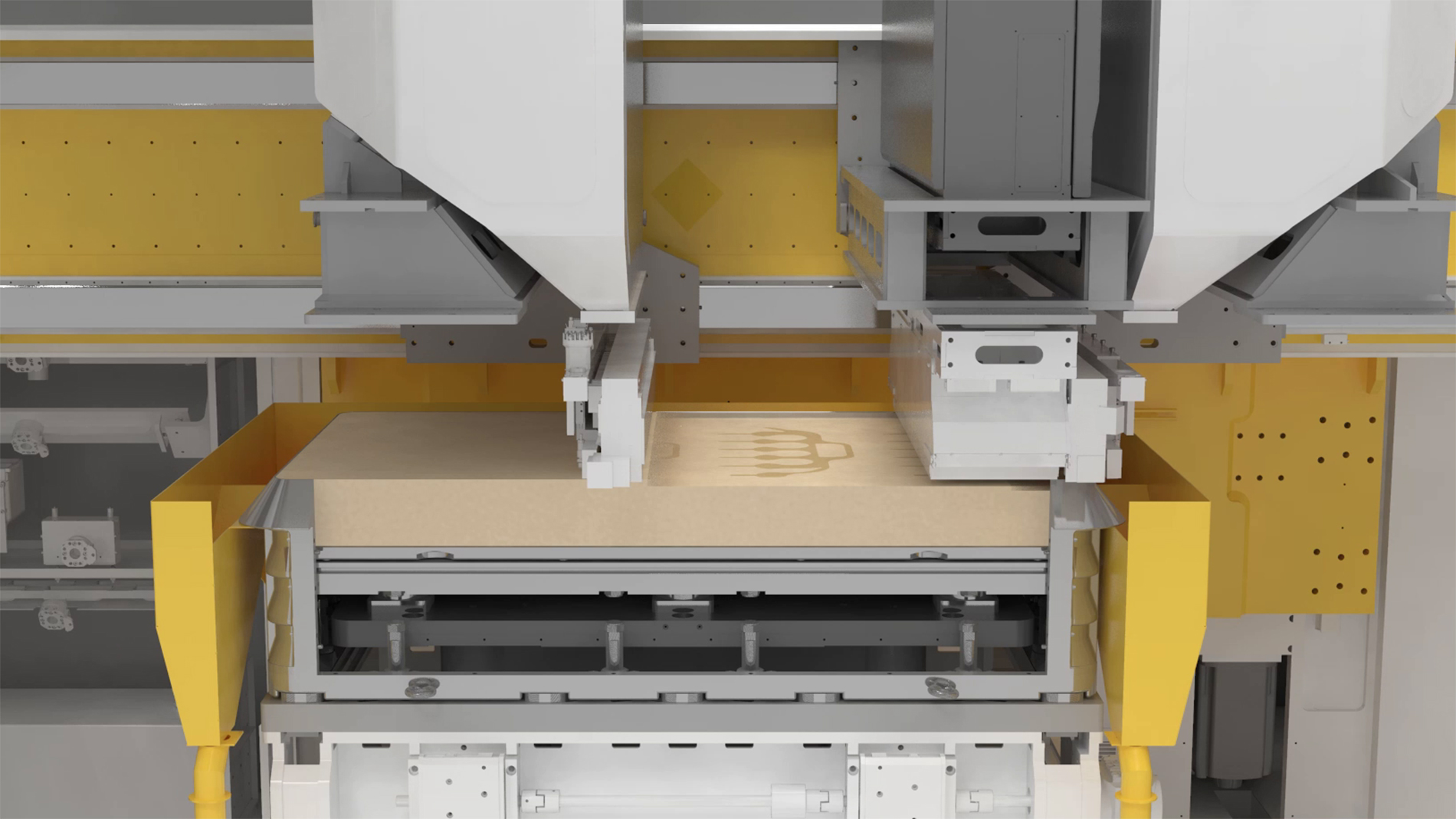

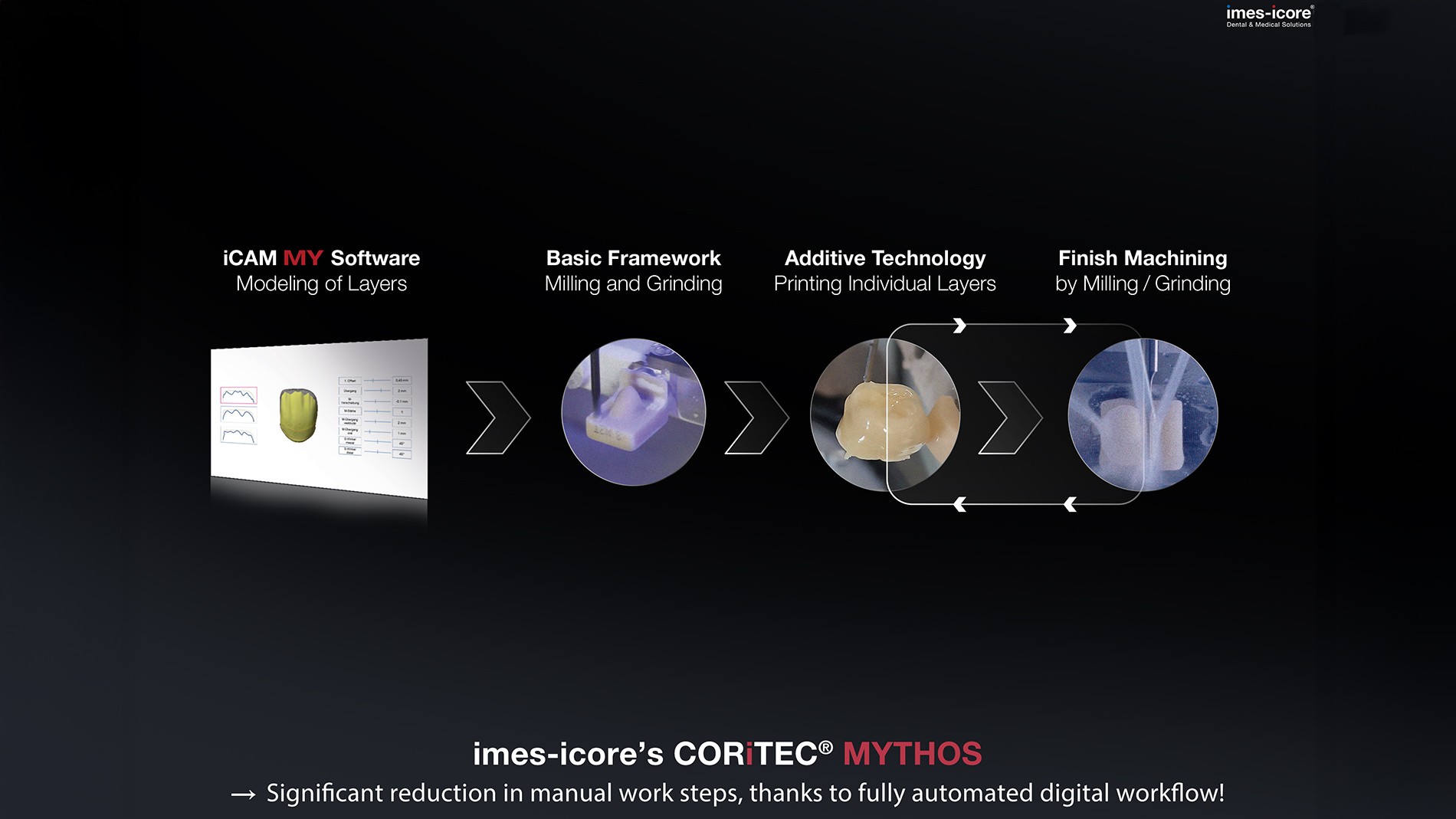

CORiTEC Mythos – die Revolution der Dentalfertigung

Mit der CORiTEC Mythos präsentiert imes-icore das weltweit erste vollautomatisierte Hybrid-Herstellungssystem, das additive Beschichtung (PEM) und präzises Fräsen/Schleifen in einem 5-Achs-Prozess vereint. Diese Technologie ermöglicht mehrfarbige, multimateriale Zahnrestaurationen mit höchster Oberflächenqualität, Passgenauigkeit und Ästhetik – von Kronen über Brücken bis zu Implantatstrukturen.

Durch den vollständig digitalen CAD/CAM-Workflow werden manuelle Arbeitsschritte drastisch reduziert, Produktionszeiten verkürzt und die Prozesssicherheit erhöht. Mythos verarbeitet bis zu sieben Materialien – darunter Keramik, Komposite, Kunststoffe und Zirkonoxid – und setzt damit neue Maßstäbe in Effizienz, Nachhaltigkeit und Reproduzierbarkeit.

Geplant für den Marktstart 2026 markiert Mythos den nächsten logischen Schritt der CAD/CAM-Evolution und stärkt die digitale Zukunft des Dentallabors.

Imes-Icore auf der Formnext: Halle 12.0, C101 und auf der Formnext Awards Sonderschau: Halle 11.0, D82

Rookie Award

Der Rookie Award prämiert Einzelpersonen mit aussichtsreichen Geschäftsideen, die ihre Firma noch nicht oder vor weniger als einem Jahr gegründet haben.

Die Gewinner

DIGIFAB in collaboration with IAM3DHUB - International Advanced Manufacturing 3D Hub

3DMyMask entwickelt maßgeschneiderte Silikonmasken für Frühgeborene auf Basis von 3D-Scans und additiver Fertigung. Die Lösung reduziert Luftleckagen um bis zu 60 %, verbessert den Sitz und erhöht den Komfort.

Atemnotsyndrom ist eine der häufigsten Komplikationen in der neonatologischen Intensivmedizin: Bis zu 75 % der Frühgeborenen benötigen eine nicht-invasive Beatmung. Standardisierte Interfaces berücksichtigen die empfindliche Variabilität der Neugeborenenanatomie nicht und führen zu Luftleckagen, Druckverletzungen und kraniofazialen Deformationen.

3DMyMask setzt einen neuen Standard in der neonatologischen Atemversorgung durch maßgeschneiderte Silikonmasken, die mit 3D-Gesichtsscans und additiven Technologien gefertigt werden. Dieser Ansatz ermöglicht eine anatomische Anpassung, reduziert Leckagen, verteilt den Druck sicherer und erhöht den Patientenkomfort. Simulatorvalidierungen zeigten bis zu 60 % weniger Luftleckagen und verbesserte Druckprofile.

Das Projekt wird von einer klinisch-industriellen Allianz getragen, die medizinische Validierung, technologische Innovation und industrielle Expertise verbindet. Das Hospital Clínic de Barcelona liefert klinische Erkenntnisse und Tests; Digifab, der Additive Manufacturing Node der Katalanischen Gesellschaft für Technologien, verankert die Entwicklung im IAM3DHUB-Ökosystem; strategische Partner wie Lynxter, Shining 3D, Elkem, 3Deus und SiOCAST stärken die technologische Basis.

3DMyMask steht für eine skalierbare, klinisch relevante und technologisch fortschrittliche Lösung, die die Neonatologie an die Spitze von Personalisierung und Innovation führt. Letztlich ist es ein Aufruf, den verletzlichsten Patienten die Innovation zu geben, die sie verdienen. Neugeborene und Frühgeborene – allzu oft vom technologischen Fortschritt ausgeschlossen – müssen vom ersten Atemzug an gehört und unterstützt werden."

Die Projektvorstellung finden Sie live auf der Formnext Awards Sonderschau: Halle 11.0, D82

Die Finalisten

FIDENTIS GmbH

FIDENTIS hat die weltweit erste kommerzielle additive Multimaterialfertigung für Zahntechnik entwickelt. Die Technologie ermöglicht vollautomatisierte, digitale Herstellung von Teleskopprothesen.

FIDENTIS ist ein Spin-off des Fraunhofer IGCV und hat die weltweit erste kommerzielle additive Multimaterialfertigung entwickelt. Die Technologie ermöglicht die Kombination von Edel- und Nichtedelmetallen in einem einzigen Fertigungsprozess und adressiert damit eine der größten Herausforderungen der Zahntechnik: die Teleskopkronentechnik.

Hochwertige Teleskopprothesen gelten heute als Goldstandard unter den herausnehmbaren Versorgungen. Ihre Herstellung ist jedoch nach wie vor stark manuell geprägt, arbeitsintensiv und kostenaufwendig. Zahntechniker müssen jahrelange Erfahrung und Präzision einbringen, um eine verlässliche Friktion zu erzielen, was die Skalierbarkeit und den Zugang einschränkt.

FIDENTIS durchbricht dieses Paradigma durch Digitalisierung und Automatisierung. Mithilfe eines qualifizierten PBF-LB/MM-Prozesses auf einer industriellen AM-Anlage können Legierungen wie CoCrMo und Gold mit mikrometergenauer Präzision verschmolzen werden. So entstehen teleskopierende Gerüste mit Friktion – ganz ohne manuelle Nacharbeit. Gleichzeitig sinkt der Edelmetallverbrauch, die Reproduzierbarkeit steigt und eine skalierbare Fertigung von höchster Qualität wird möglich.

Durch die Verbindung von digitalen CAD/CAM-Workflows mit industrieller Multimaterial-AM-Technologie etabliert FIDENTIS die erste vollständig digitale Prozesskette für hochwertigen, herausnehmbaren Zahnersatz. Die Machbarkeit wurde in enger Zusammenarbeit mit dem Fraunhofer IGCV und führenden Dentallaboren bereits bewiesen. Aktuell bereitet das junge Unternehmen die Serienfertigung für das Jahr 2026 vor, einschließlich einer eigenen digitalen Bestellplattform für Labore.

FIDENTIS setzt einen neuen globalen Standard in der Multimaterialfertigung. Und das ist erst der Anfang.

Die Projektvorstellung finden Sie live auf der Formnext Awards Sonderschau: Halle 11.0, D82

Tesseract Technologies B.V.

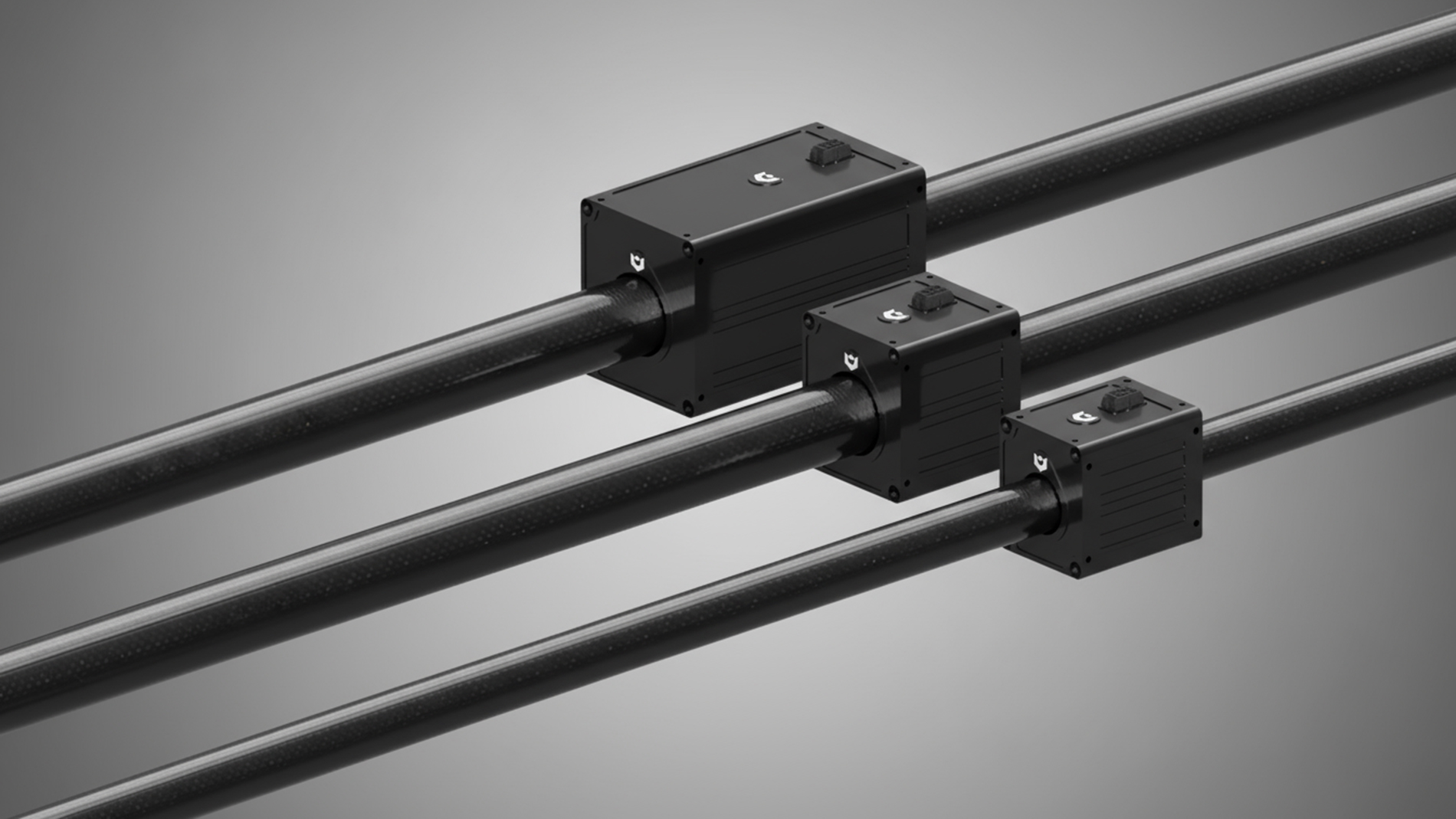

Tesseract Technologies entwickelt Linearmotoren für großformatigen FDM-3D-Druck, die Riemenantriebe ersetzen. Das Ergebnis: höhere Präzision, Geschwindigkeit und Zuverlässigkeit.

Bei Tesseract Technologies definieren wir die Bewegungstechnologie für großformatiges FDM-3D-Druck neu. Traditionelle Drucker setzen auf Schrittmotoren mit Riemenantrieb. Für kleinere Maschinen ist das ausreichend, doch mit zunehmender Druckergröße wird es schnell zur Einschränkung. Längere Riemen führen zu Dehnung, Vibrationen und Verschleiß – Faktoren, die Geschwindigkeit, Genauigkeit und Zuverlässigkeit mindern. Das Ergebnis: großformatiger 3D-Druck, der langsam, inkonsistent und fehleranfällig ist.

Unsere Lösung ist eine neue Generation von Linearmotoren, speziell für den 3D-Druck entwickelt. Anders als riemengetriebene Systeme bewegen sich unsere Motoren direkt über eine Magnetschiene – ganz ohne mechanische Übertragung. Das sorgt für eine gleichmäßige, präzise und selbstkorrigierende Bewegung. Das Closed-Loop-Design erfordert praktisch keine Wartung und ermöglicht gleichzeitig höhere Geschwindigkeiten sowie zuverlässige Druckqualität – unabhängig von der Druckergröße.

Konventionelle Linearmotoren sind extrem teuer, kosten oft mehrere tausend Euro pro Motor und liefern eine industrielle Sub-Nanometer-Präzision, die weit über die Anforderungen der additiven Fertigung hinausgeht. Deshalb haben wir unsere Motoren von Grund auf neu entwickelt: kosteneffizient, zugänglich und speziell auf die Anforderungen von 3D-Druckern zugeschnitten. Auf diese Weise konnten wir die Kosten um den Faktor 5 bis 10 senken.

Wir testen unsere Technologie bereits mit mehreren 3D-Druckerherstellern und präsentieren unsere Motoren auf der Formnext im Startup-Bereich, wo wir uns darauf freuen, weitere Hersteller und strategische Partner kennenzulernen.

Unsere Ambition ist klar: den Übergang von traditionellen zu additiven Fertigungsverfahren zu beschleunigen, indem wir hochleistungsfähige Linearbewegungstechnologie für jeden 3D-Druckerhersteller zugänglich machen.

Neugierig, die Kraft von Linearmotoren hautnah zu erleben? Besuchen Sie uns zu einem Armdrücken mit unseren Motoren im Startup-Bereich (Halle 11.0, Stand D62A).

Tesseract auf der Formnext: Halle 11.0, D62A und auf der Formnext Awards Sonderschau: Halle 11.0, D82

Start-up Award

supported by Fluxo Technologies

Der Start-up Award zeichnet junge, inspirierende Unternehmen mit umsetzbaren Geschäftsmodellen aus.

Die Gewinner

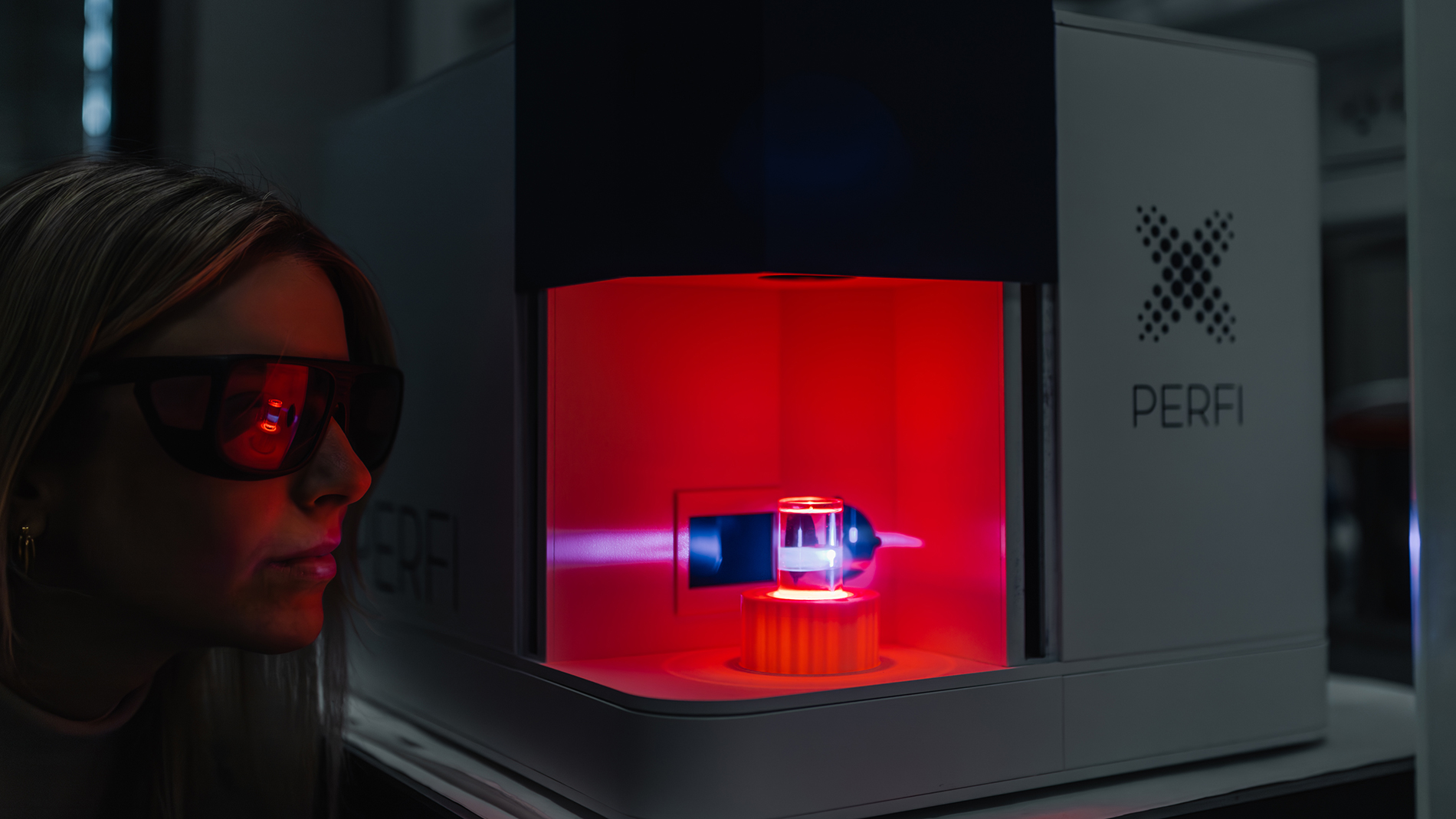

PERFI Technologies

PERFI Technologies ermöglicht mit seiner patentierten VAM-Technologie die ultraschnelle, nachhaltige Vor-Ort-Produktion hochgradig personalisierter Medizinprodukte – ganz ohne Schichten, Stützstrukturen oder Lösungsmittel.

PERFI Technologies ist Vorreiter der nächsten Generation des 3D-Drucks mit der Volumetrischen Additiven Fertigung (VAM), einer bahnbrechenden Methode, die vollständige 3D-Objekte in Sekunden statt in Stunden erzeugt. Anstatt Bauteile Schicht für Schicht aufzubauen, projiziert VAM dynamische Lichtmuster in ein rotierendes Becken mit lichtempfindlichem Harz und verfestigt so die gesamte Komponente auf einmal. Dadurch entfallen Schichten, Stützstrukturen und typische Engpässe bei der Nachbearbeitung, was eine ultraschnelle, abfallfreie und hochauflösende Produktion ermöglicht. PERFI hat eine Desktop-VAM-Einheit entwickelt, die sich für die dezentrale Fertigung am Point-of-Care eignet – ideal für Branchen, in denen Personalisierung entscheidend ist, wie z. B. Hörgeräte, dentale Anwendungen und patientenspezifische Medizinprodukte.

Die VAM-Einheit verfügt zudem über ein automatisiertes, lösungsmittelfreies Nachbearbeitungssystem, das nicht ausgehärtetes Harz in einem geschlossenen Kreislauf zurückgewinnt und wiederverwendet, wodurch Materialabfall und der chemische Fußabdruck drastisch reduziert werden. Unser proprietäres Harzsystem ist bereits auf Biokompatibilität vorvalidiert und ermöglicht so einen sicheren, direkten Einsatz am Patienten. Durch die Kombination aus Präzision, Geschwindigkeit und nachhaltiger Nachbearbeitung macht die patentierte Technologie von PERFI die Vor-Ort-Produktion hochgradig individualisierter Produkte benutzerfreundlich und bedarfsgerecht verfügbar.

Perfi Technologies auf der Formnext: Halle 11.0, D62B und auf der Formnext Awards Sonderschau: Halle 11.0, D82

Die Finalisten

Allonic Ltd.

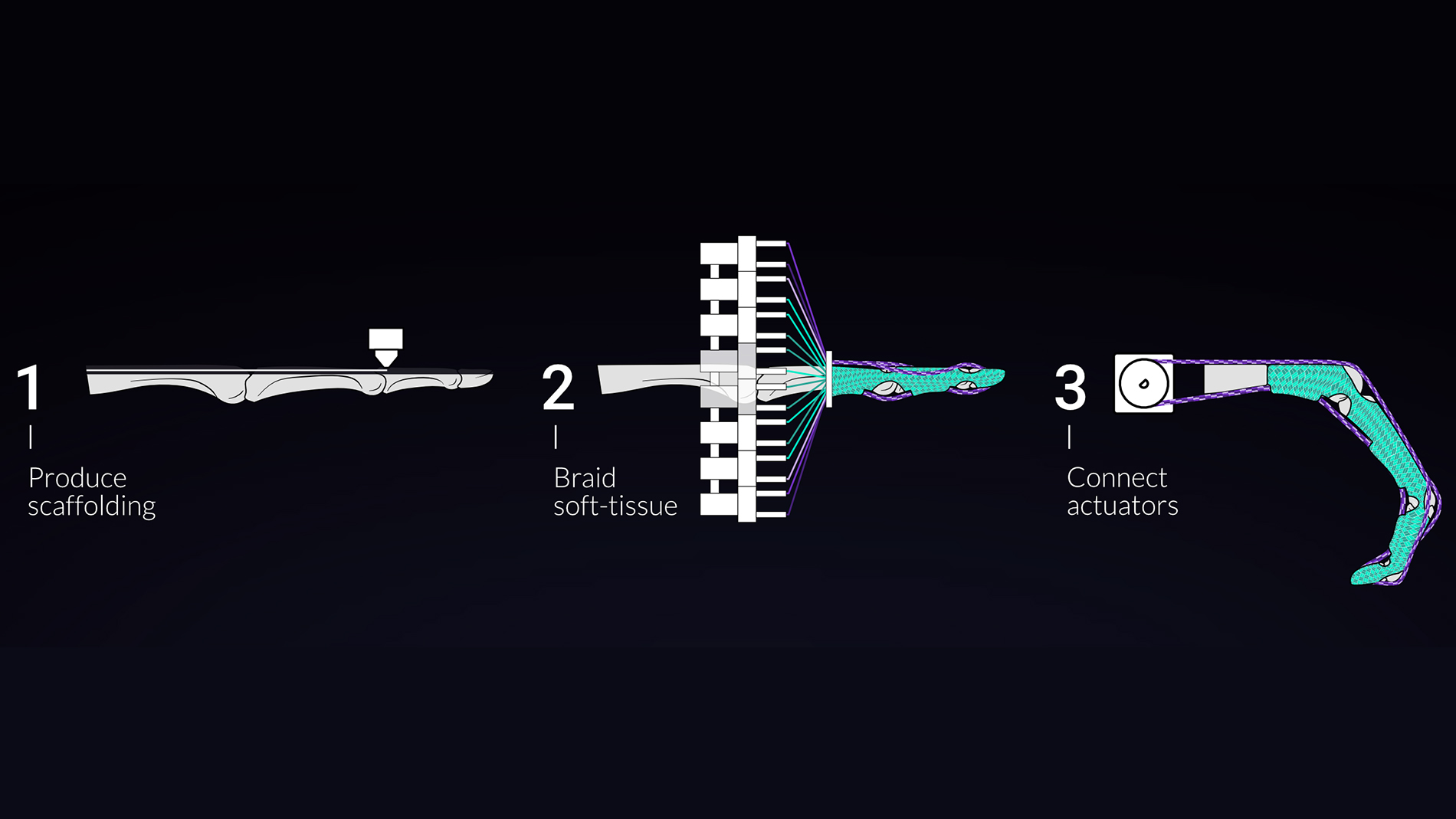

Allonic revolutioniert die Robotikfertigung mit 3D Tissue Braiding – einer Technologie, die vollautomatisch komplexe, bewegliche Roboterkörper direkt aus funktionalen Geweben „wachsen“ lässt.

Allonic entwickelt 3D Tissue Braiding: eine neue Produktionstechnologie, die die nahtlose, vollautomatische Fertigung der komplexesten Subsysteme in der Robotik ermöglicht – bewegliche mechanische Strukturen wie Finger, Arme und Beine.

Wir entwickeln eine hochautomatisierte Software- und Hardwareplattform, auf der komplexe Mechanismen schnell und effizient entworfen werden können. Die Maschinen „wachsen“ faserige, langlebige funktionale Gewebe direkt auf wenigen vorgefertigten Teilen und erzeugen so einen voll funktionsfähigen Roboterkörper. Eine Montage ist nicht erforderlich – einfach die Aktuatoren anschließen und loslegen.

Mit einem Tissue Braider können Sie:

- die Produktionskosten von Roboterkörpern um eine Größenordnung senken – eine einzige, vollautomatische Plattform statt fragmentierter Lieferketten;

- von der Designidee zum komplexen mechanischen Prototypen in wenigen Stunden statt Wochen gelangen – individuelles Hardware-Design mit jedem Team, nicht nur mit Spezialisten, umsetzen;

- integrierte, multimateriale 3D-Strukturen erzeugen – Platz und Bauteile sparen, indem Elastomere, Sensorik, Verkabelung und mehr direkt in funktionalisierte Komponenten eingebettet werden;

- die Vorteile technischer Textilien nutzen – agile Robotik bauen, die von Natur aus weich, robust und sicher im Umgang mit Menschen ist.

Allonic auf der Formnext: Halle 11.0, D62C und auf der Formnext Awards Sonderschau: Halle 11.0, D82

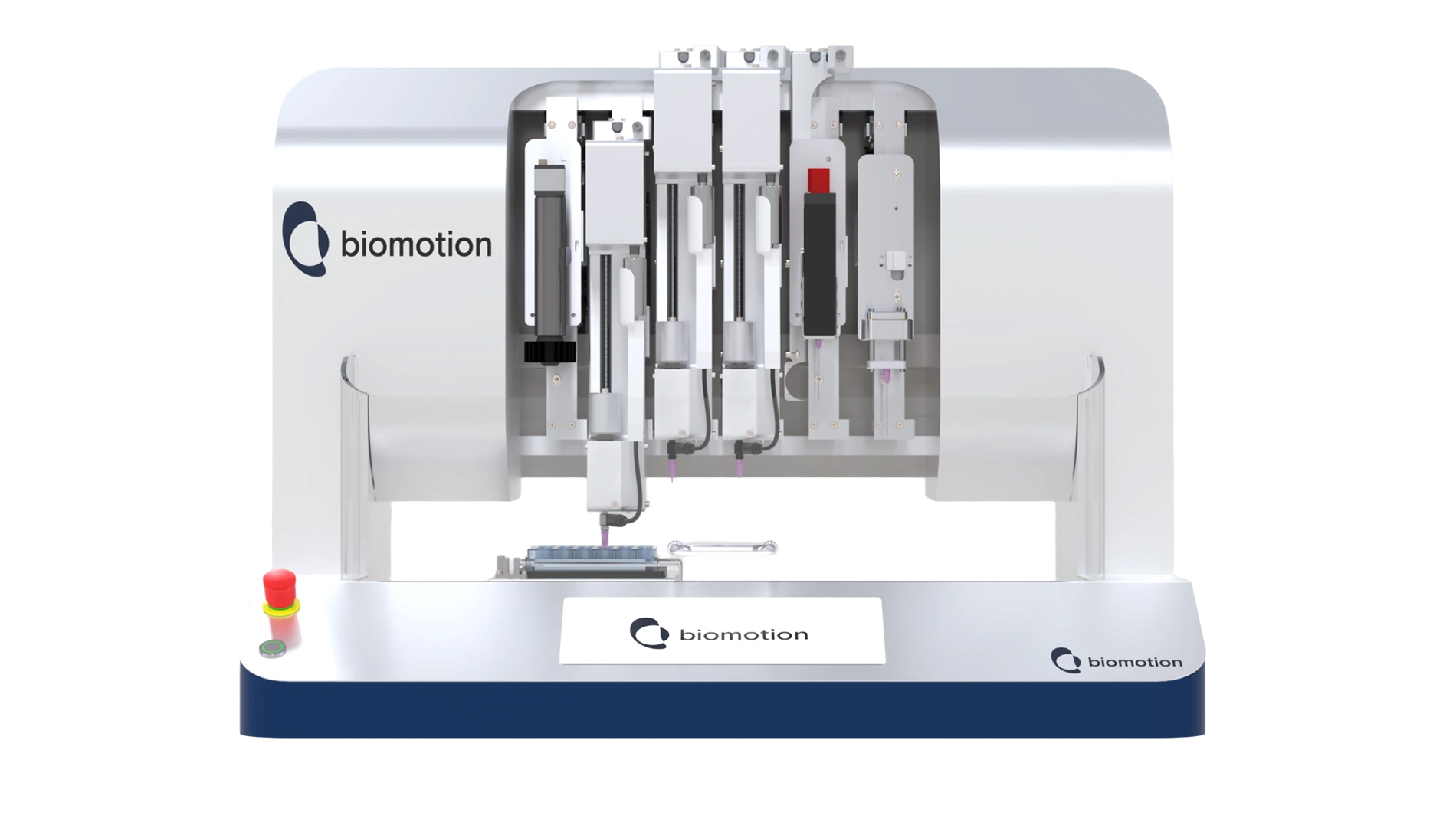

Biomotion Technologies FlexCo

Biomotion macht 3D-Bioprinting so zuverlässig und zugänglich wie industrielle Fertigung – für reproduzierbare Zellmodelle, schnellere Wirkstoffforschung und skalierbare Therapien ohne Tierversuche.

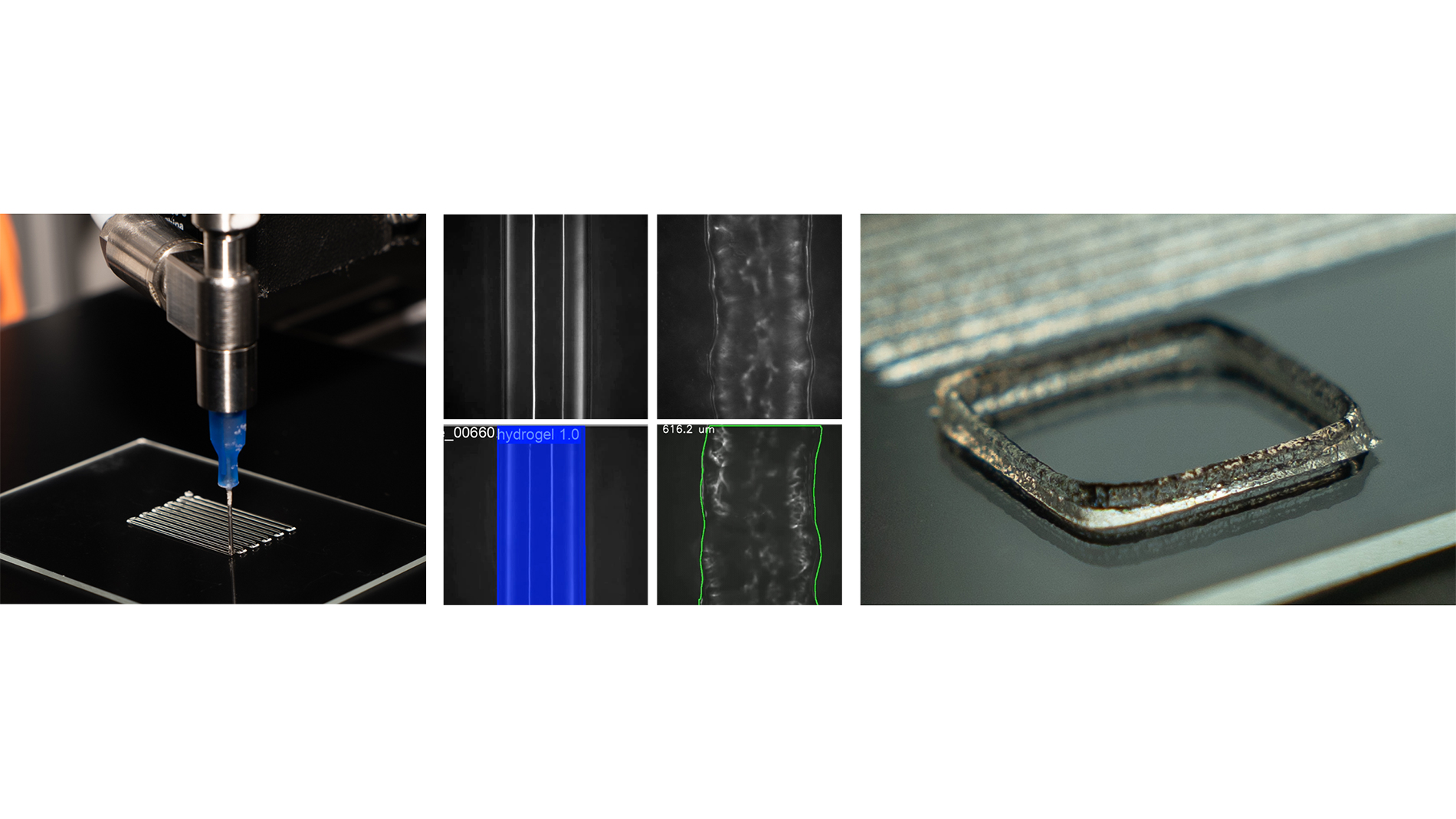

Biomotion revolutioniert die Wirkstoffforschung in den Life Sciences, indem es 3D-Bioprinting so einfach und zuverlässig macht wie industrielle Fertigungsprozesse. Unsere Plattform vereint einen hochpräzisen Bioprinter mit automatisierter Parameteroptimierung und intelligenter Prozessüberwachung – und gewährleistet so eine konsistente und reproduzierbare Druckqualität bei jedem Durchlauf. Und das ganz ohne den Einsatz hochspezialisierter Fachkräfte.

Diese Innovation ermöglicht es Pharmaunternehmen und Auftragsforschungsinstituten (CROs), über herkömmliche 2D-Zellkulturen hinauszugehen und fortschrittliche 3D-Zellkulturmodelle zu nutzen, die die menschliche Biologie wesentlich realistischer abbilden.

Durch die Standardisierung komplexer Workflows beschleunigt Biomotion die präklinische Forschung, reduziert Variabilität und unterstützt den globalen Wandel hin zu tierversuchsfreien Testverfahren.

Über die Wirkstoffentwicklung hinaus adressiert unsere Technologie auch klinische Prozesse in der Herstellung fortschrittlicher Therapien – und macht lebende Implantate der nächsten Generation zugänglich, skalierbar und einsatzbereit für reale Anwendungen.

Biomotion auf der Formnext: Halle 11.0, D62L und auf der Formnext Awards Sonderschau: Halle 11.0, D82

nureo AG

nureo entwickelt 3D-Designwerkzeuge, die Ingenieurarbeiten automatisieren und in wenigen Minuten produktionsreife Designs für die Additive Fertigung generieren.

nureo entwickelt 3D-Designwerkzeuge, die wiederkehrende und zeitaufwändige Ingenieuraufgaben automatisieren, indem sie ingenieurtechnische Logik in Software abbilden. Unser Angebot umfasst individuelle CAD-Plugins, Online-Konfiguratoren und eigenständige Tools – je nach Kundenwunsch. Unsere Werkzeuge sparen Zeit, senken Kosten, gewährleisten Fertigbarkeit und eröffnen neue Designmöglichkeiten und Anwendungsfelder.

Nureo auf der Formnext: Halle 11.0, D62H und auf der Formnext Awards Sonderschau: Halle 11.0, D82

OsseoLabs

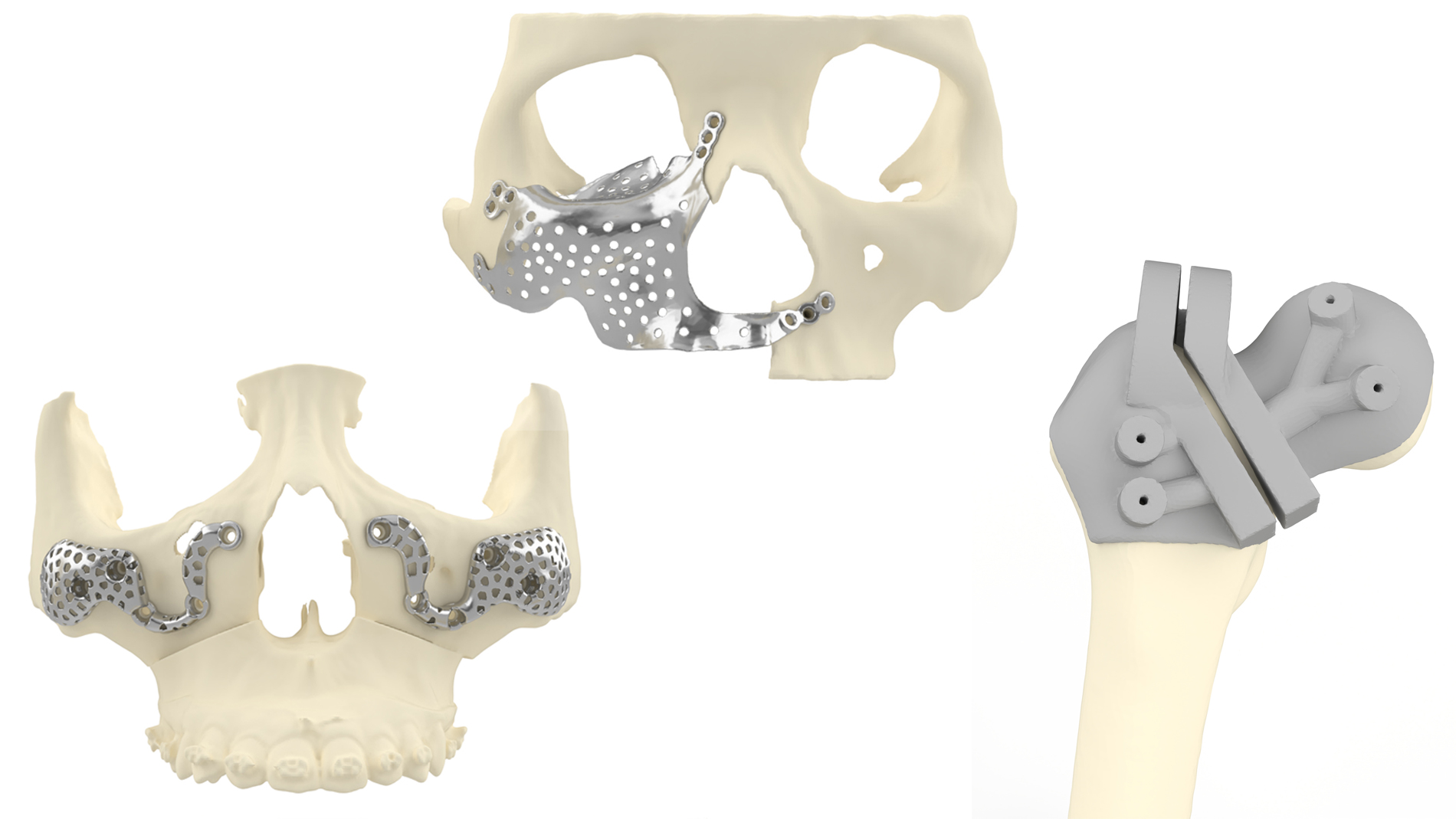

OsseoLabs entwickelt KI-gestützte, personalisierte Implantate für die Orthopädie und Gesichtschirurgie – mit 3D-Druck, bioresorbierbarem Magnesium und klinisch validierter Präzision für bessere Ergebnisse und weniger Eingriffe.

OsseoLabs ist ein KI-gestütztes Medizintechnikunternehmen, das sich auf personalisierte, 3D-gedruckte orthopädische und kraniomaxillofaziale Implantate spezialisiert hat. Unsere Plattform integriert KI-basierte Operationsplanung (OsseoVision™), patentierte poröse Gerüststrukturen (OsseoMatrix™) und eines der weltweit ersten 3D-gedruckten bioresorbierbaren Magnesiumimplantate. Mit einer nach ISO 13485 zertifizierten Fertigung und klinischer Validierung in über 250 Fällen liefern wir Präzisionsimplantate, die die Operationszeit verkürzen, die Behandlungsergebnisse verbessern und unnötige Eingriffe vermeiden.

Osseolabs auf der Formnext: Halle 11.0, D62J und auf der Formnext Awards Sonderschau: Halle 11.0, D82

Sustainability Award

supported by Renishaw

Der Sustainability Award zeichnet AM-Anwendungen und Produkte über den reinen Produktionsprozess hinaus anhand ihres Produktlebenszyklus aus.

Die Gewinner

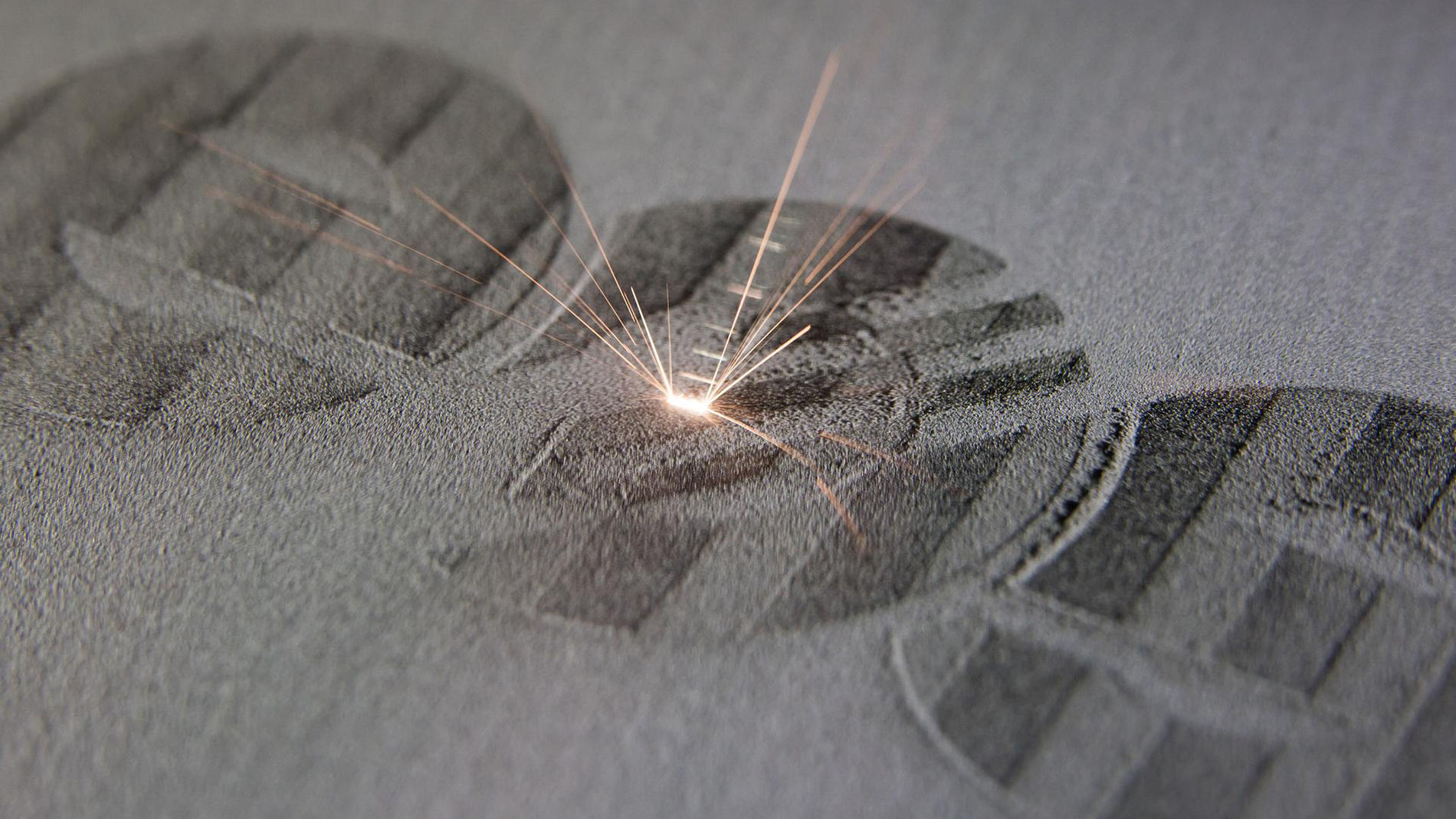

EOS GmbH Electro Optical Systems

EOS reduziert mit einem neuen Filtersystem Abfälle und Emissionen in der Metall-AM um über 90 %. Die Lösung neutralisiert reaktive Partikel, gewinnt Pulver zurück und senkt Kosten nachhaltig.

Die metallbasierte additive Fertigung (AM) bietet großes Potenzial für nachhaltige Produktion, doch sie bringt auch versteckte Herausforderungen mit sich – insbesondere die Entstehung von reaktiven Nebenprodukten wie Kondensat, Ruß und ultrafeinen Partikeln. Diese gelten als gefährlicher Sondermüll und verursachen nicht nur hohe Entsorgungskosten, sondern auch zusätzliche CO₂-Emissionen durch Transport und chemische Behandlung.

EOS begegnet dieser Problematik mit einem neuen und innovativen Filtersystem, das diese Abfälle direkt im Prozess neutralisiert. Das Umluftfiltersystem der nächsten Generation wandelt hochreaktive Partikel in stabile Metalloxide um – also in eine Form, die sicher entsorgt oder sogar recycelt werden kann. Gleichzeitig wird wiederverwendbares Pulver aus dem Abfallstrom zurückgewonnen, was den Materialverbrauch deutlich reduziert.

Durch die chemiefreie Filtration und die integrierte Oxidationstechnologie werden nicht nur Betriebskosten gesenkt, sondern auch die Umwelt geschont. Weniger Abfall bedeutet auch signifikant weniger Emissionen – und mehr Effizienz im gesamten Produktionsprozess. Eine umfangreiche Lebenszyklusanalyse konnte zeigen, dass unter Berücksichtigung aller Verbräuche, der Herstellung der Anlage sowie der Entsorgung des Abfalls eine Einsparung von mehr als 90% der Klimagas-Emissionen realisiert werden kann, die mit dem Betrieb des Filtersystems verbunden sind.

An dieser Stelle entsteht eine Win-Win Situation, da diese Lösung nicht nur im Hinblick auf die Umwelt, sondern auch wirtschaftlich nachhaltig, was den Weg für eine zukunftsfähige und verantwortungsvolle Fertigung bereitet.

EOS auf der Formnext: Halle 11.1, D41 und auf der Formnext Awards Sonderschau: Halle 11.0, D82

Die Finalisten

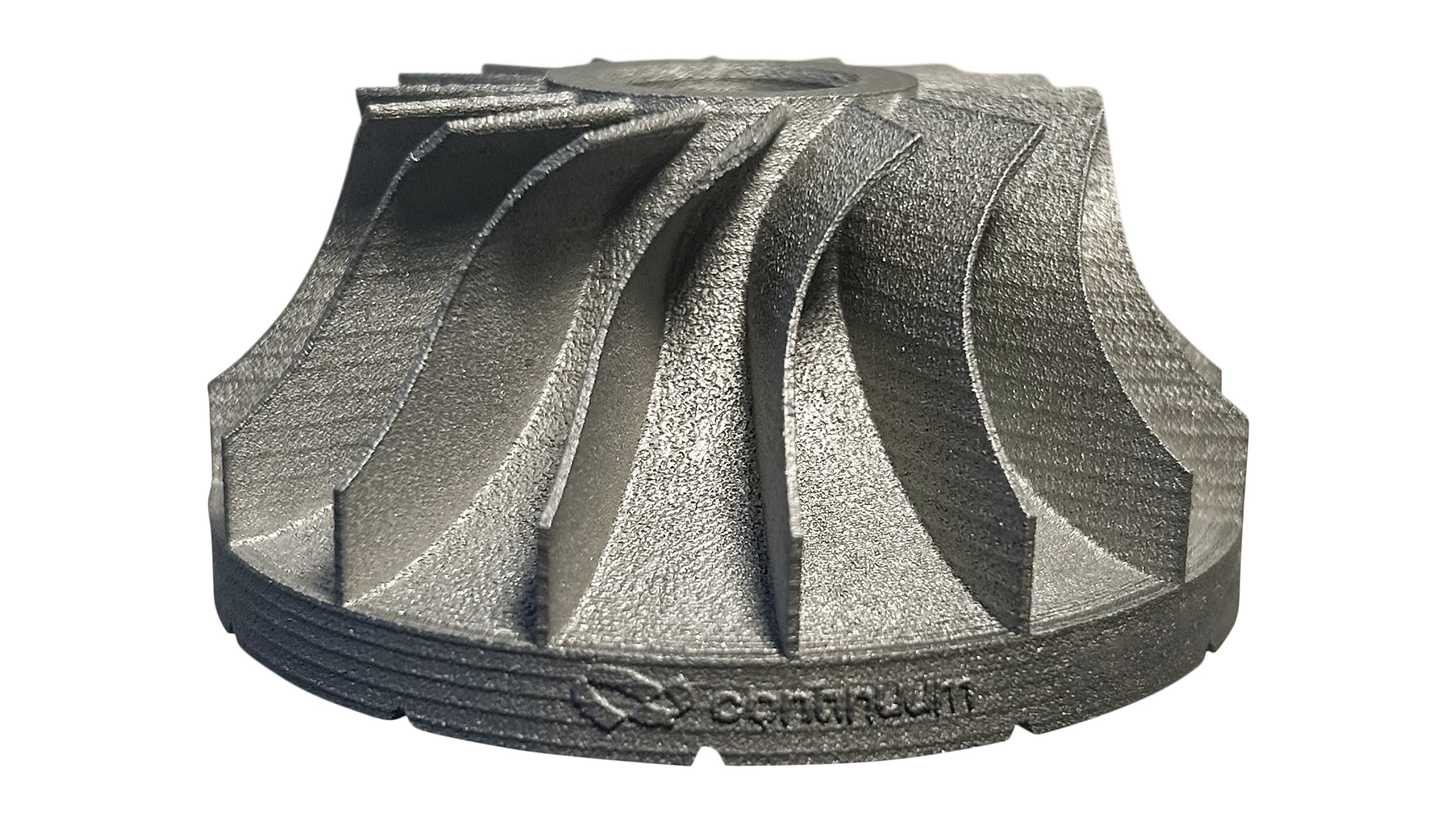

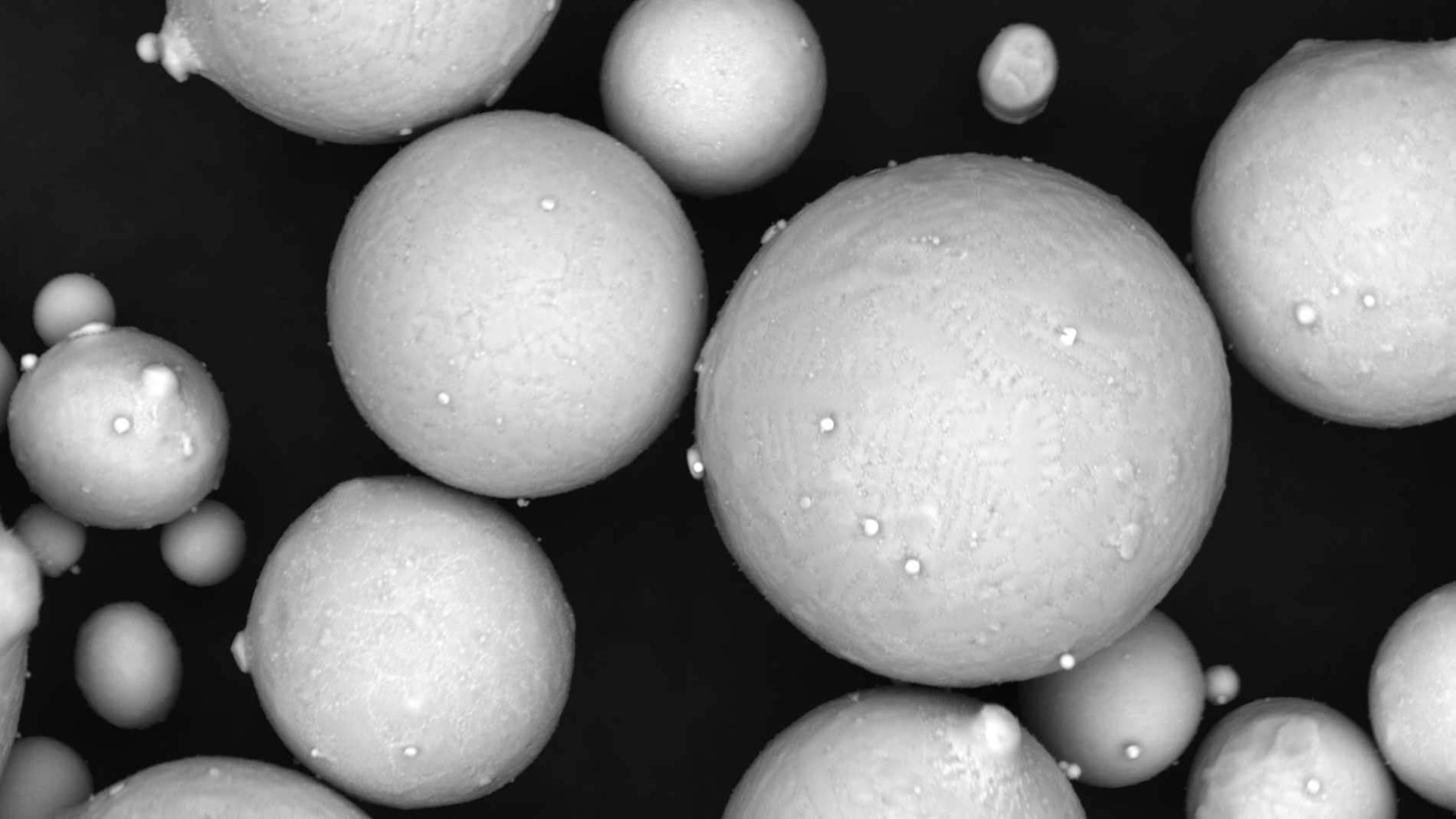

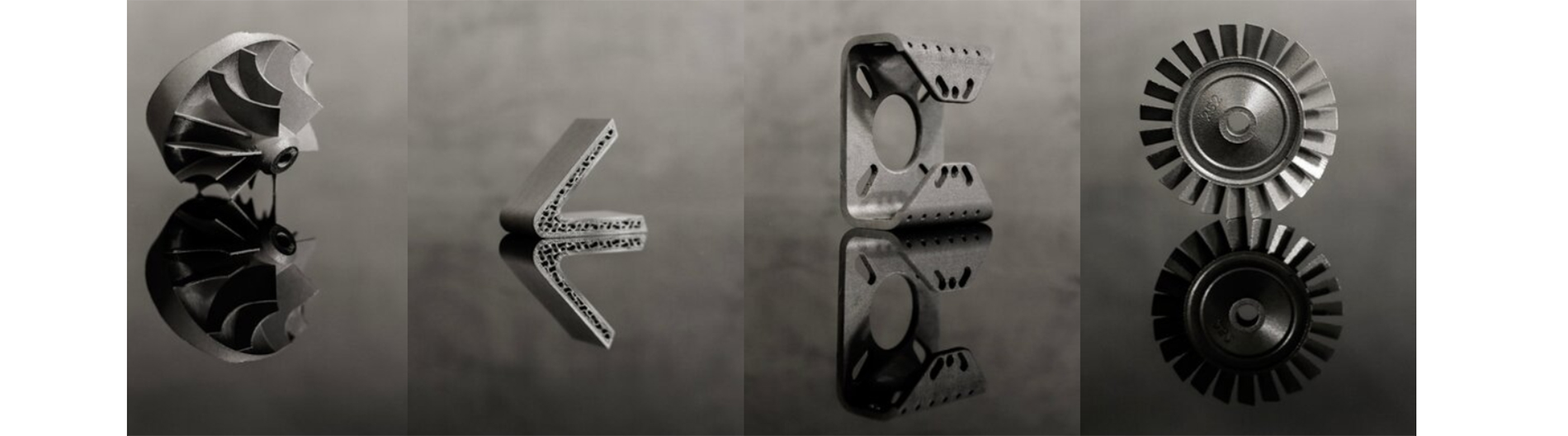

Continuum Powders

Continuum Powders recycelt Luft- und Raumfahrtschrotte zu hochwertigen Metallpulvern und senkt Emissionen um 99,7 %. Mit seiner M2P-Plattform schafft das Unternehmen eine nachhaltige Kreislaufwirtschaft für die additive Fertigung.

Bei Continuum Powders sind wir überzeugt, dass fortschrittliche Fertigung nicht auf Kosten unseres Planeten gehen darf. Unsere Mission ist es, hochwertige Metallabfälle in erstklassige, anwendungsbereite Metallpulver zu verwandeln – um Abfall zu reduzieren, Lieferketten zu stärken und Treibhausgasemissionen im großen Maßstab zu senken.

Mit unserer proprietären Greyhound Melt-to-Powder (M2P)-Plattform und dem OptiVantage-Qualitätsrahmen gewinnen wir zertifizierte Luft- und Raumfahrtschrotte zurück und wandeln sie in Hochleistungslegierungen wie Ni718, Ti64, CoCr F75 und M247 um. Dieser Prozess stellt sicher, dass die Pulver die strengen Spezifikationen erfüllen, die von Herstellern in Luft- und Raumfahrt, Verteidigung, Energie und Industrie gefordert werden, und schafft gleichzeitig eine geschlossene Kreislaufwirtschaft für kritische Materialien.

Eine aktuelle Lebenszyklusanalyse (LCA) der Oregon State University ergab, dass der Prozess von Continuum die Treibhausgasemissionen im Vergleich zu herkömmlichen Pulvern aus Primärmaterial um 99,7 % reduziert. Diese datengestützte Validierung unterstreicht unser Engagement für messbare Nachhaltigkeit und bietet Herstellern eine greifbare Möglichkeit, ihre Umweltziele zu erreichen – ohne Kompromisse bei Qualität oder Leistung.

Unsere Pulver werden bereits für verschiedene additive Fertigungsplattformen qualifiziert und eingesetzt – darunter Binder Jetting, Laser-Pulverbettfusion und Directed Energy Deposition – und sind somit für OEMs, Dienstleister und Endanwender gleichermaßen zugänglich.

Als Finalist für den Formnext Sustainability Award fühlen wir uns geehrt, zu den Innovatoren zu gehören, die die Fertigungslandschaft neu gestalten. Wir sehen diese Anerkennung als Plattform, um die Bedeutung verantwortungsvoller Materialbeschaffung, zirkulärer Lieferketten und datengestützter Lösungen hervorzuheben, die global skalierbar sind.

Gemeinsam mit unseren Partnern und Kunden beweist Continuum Powders, dass Nachhaltigkeit und Leistung Hand in Hand gehen – und dass die Zukunft der Fertigung nicht nur fortschrittlich, sondern auch verantwortungsvoll ist.

Continuum Powders auf der Formnext: Halle 11.0, E31 und auf der Formnext Awards Sonderschau: Halle 11.0, D82

Smart Materials 3D

Nachhaltigkeitsprojekt von Smart Materials 3D: Von organischen Abfällen zu hochwertigen Materialien für den 3D-Druck

Smart Materials 3D mit Sitz in Alcalá la Real (Jaén, Spanien) hat ein beispielhaftes Modell nachhaltiger Innovation entwickelt: die Umwandlung von agroindustriellen Reststoffen in leistungsfähige technische Materialien für den 3D-Druck. Das Projekt begann mit der Entwicklung von OLIVE, dem weltweit ersten Filament aus Olivenkernen, einem in der Region reichlich vorhandenen Nebenprodukt. Das resultierende Material ist biologisch abbaubar, industriell kompostierbar und mit FDM- sowie LFAM-Technologien kompatibel. Es kombiniert PLA mit organischen Füllstoffen, die die Textur und die mechanischen Eigenschaften verbessern.

Dieser Ansatz führte zur Einführung der Produktlinie SMARTFIL® ECO – eine Serie nachhaltiger Materialien, die durch einen einheitlichen Prozess hergestellt werden: regionale Beschaffung der Abfälle, Trocknung, Mikronisierung und Compoundierung mit Biopolymeren. Daraus entstehen Pellets und Filamente für Desktop-Drucker ebenso wie für großformatige Robotersysteme.

Zu den entwickelten Materialien gehören:

- OYSTER: aus Austernschalen mit hohem Kalziumkarbonat-Gehalt, mit einer einzigartigen, keramikähnlichen Optik.

- PINE: basierend auf PEFC-zertifiziertem Kiefernholzmehl, erhältlich in sieben natürlichen Farbtönen mit Holzoptik.

- CORK: aus mediterranen Korkeichenwäldern, leicht, isolierend und zu 100 % recycelbar.

- COFFEE: enthält 18 % recycelten Kaffeesatz aus lokalen Cafés, ohne zusätzliche Farbstoffe, mit natürlichem Aroma.

- ALGAE: enthält über 15 % getrocknete Spirulina, mit rustikaler, organischer Ästhetik und ganz ohne Farbstoffe.

Alle Materialien basieren auf einem Modell der Kreislaufwirtschaft, das den Einsatz von Neupolymeren reduziert, den CO₂-Fußabdruck minimiert und eine lokal verantwortungsvolle Produktion fördert. Das Unternehmen verfügt über wichtige Zertifizierungen (ISO 9001, ISO 14001, REACH, PEFC, Biokompatibilität) und beteiligt sich an Forschungsprojekten wie FISOS3D und AGROSEC, die das ökologische Engagement unterstreichen.

Dieses Innovationsmodell hat sich als skalierbar und anpassungsfähig an verschiedenste Abfallstoffe und Branchen erwiesen und zeigt, wie sich organische Reststoffe in leistungsfähige Materialien für industrielle, kreative, didaktische und gestalterische Anwendungen verwandeln lassen.

Smart Materials 3D auf der Formnext: Halle 12.1, D81 und auf der Formnext Awards Sonderschau: Halle 11.0, D82

Die Partner & Sponsoren

Wie die Branche insgesamt arbeiten wir bei den Formnext Awards ebenfalls Hand in Hand. Diese Partner und Sponsoren unterstützen die Formnext Awards und ebnen jungen, innovativen Entwicklungen den Weg in die AM-Welt.

Kontakt & Sponsorship

Sie wollen neuen Ideen den Weg in die AM-Welt ebnen? Dann werden Sie Sponsor der Formnext Awards – wir haben noch Platz auf der Sponsorenwand! Hier finden Sie alle Details:

Für alle Fragen rund um Ihre Teilnahme an den Formnext Awards und die Sponsoringoptionen wenden Sie sich auch gerne persönlich an: