Text: Pasi Puukko (VTT), Lotta Hepo-oja (VTT), Markku Lindqvist (Delva), 06.09.2023

Eine finnische Studie untersucht die Ökobilanz der Additiven Fertigung im Vergleich zur konventionellen Fertigung anhand einer Filtratdüse aus dem Bergbau.

Die Additive Fertigung wird oft als nachhaltige Fertigungstechnologie angesehen. Allerdings gibt es mehrere Studien, die zeigen, dass die Energieeffizienz von AM-Technologien hinter der der konventionellen Fertigung zurückbleibt. Das bedeutet, dass der Energieverbrauch pro Output bei additiven Technologien in der Regel ein- bis zweimal höher ist.

Die Teilekonsolidierung bezieht sich auf einen Ansatz, bei dem mehrere Teile, die zu einer Baugruppe zusammengefügt werden, als ein Stück entworfen und additiv hergestellt werden, wodurch die Notwendigkeit von Verbindungen und Montageschritten entfällt. Häufig werden mehrere Funktionen in ein und demselben Teil zusammengeführt und die funktionelle Leistung der Baugruppe verbessert.

In der Regel kann durch die Konsolidierung von Teilen eine erhebliche Gewichtsreduzierung erzielt werden, weshalb dieser Ansatz insbesondere in der Luft- und Raumfahrt eingesetzt wird. Wir wollten untersuchen, wie dieser Ansatz die Umweltauswirkungen der additiven Fertigung beeinflusst und ob die Energieverbrauchsbilanz gleichwertig ist oder sogar zugunsten von AM ausfällt, wenn komplexere Fertigungsprozesse und die Montage berücksichtigt werden. Auch die Leistung in der Nutzungsphase und ihre Umweltauswirkungen sind von Interesse für uns.

Fallkomponente – eine Filtratdüse

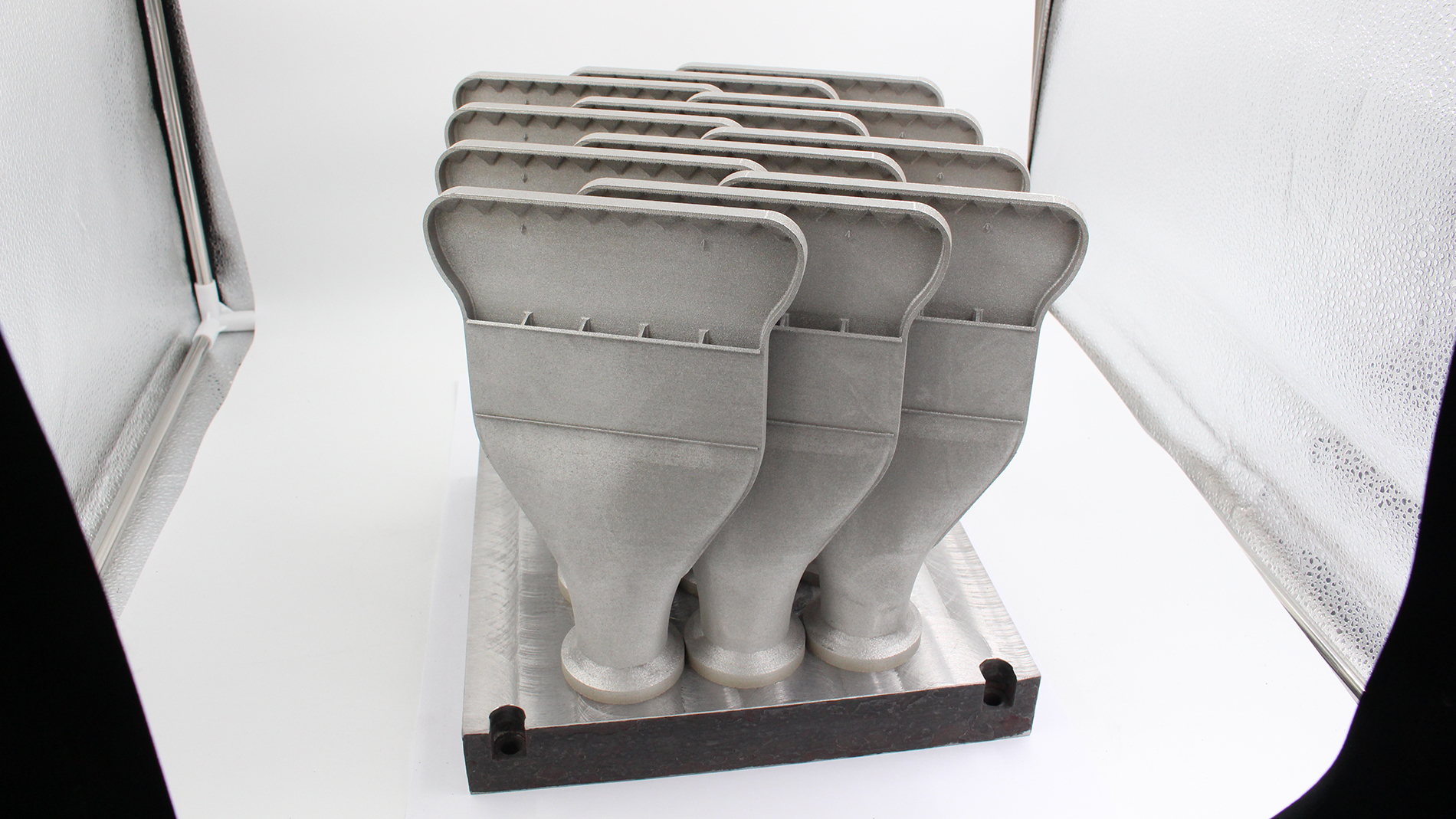

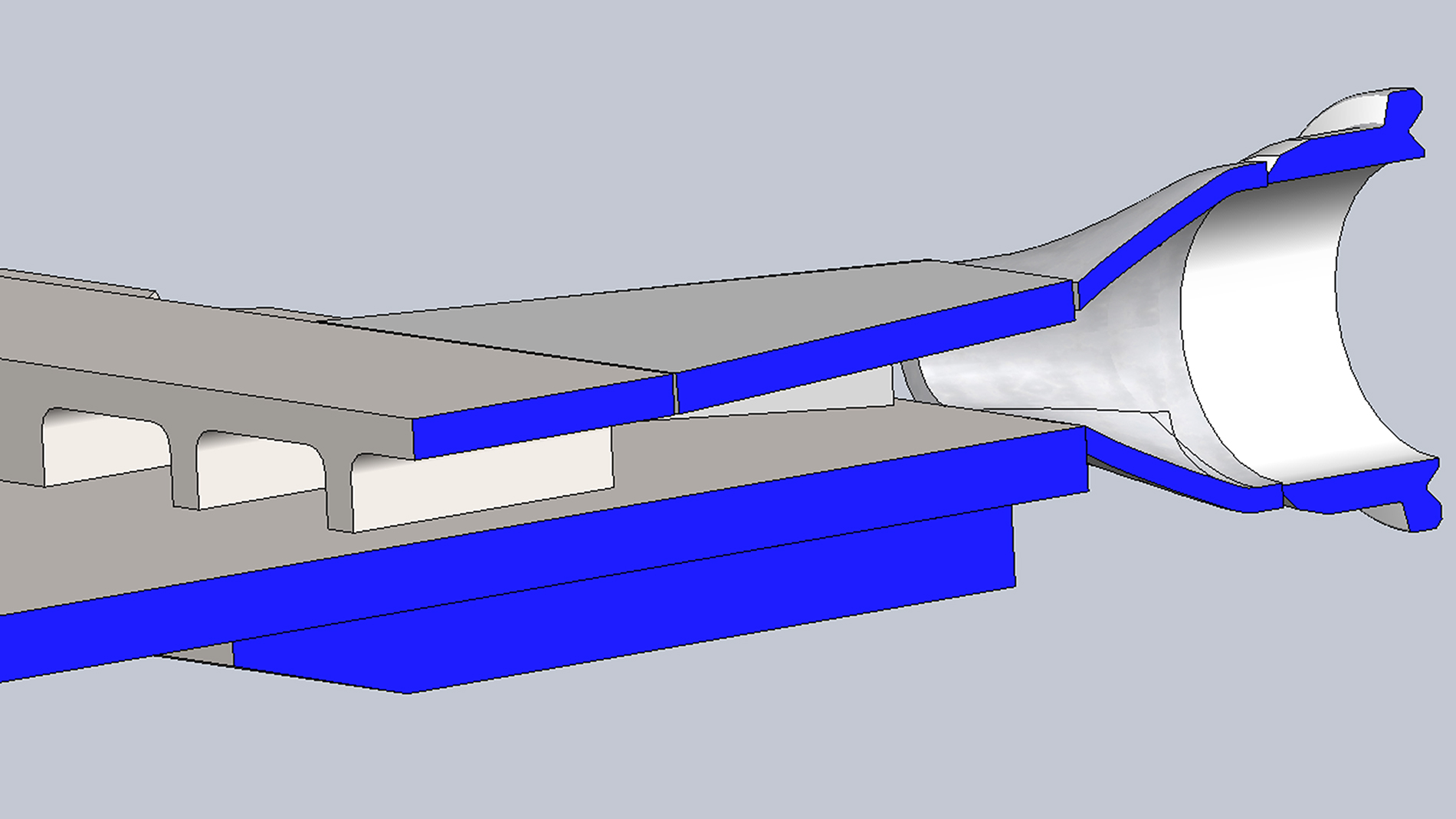

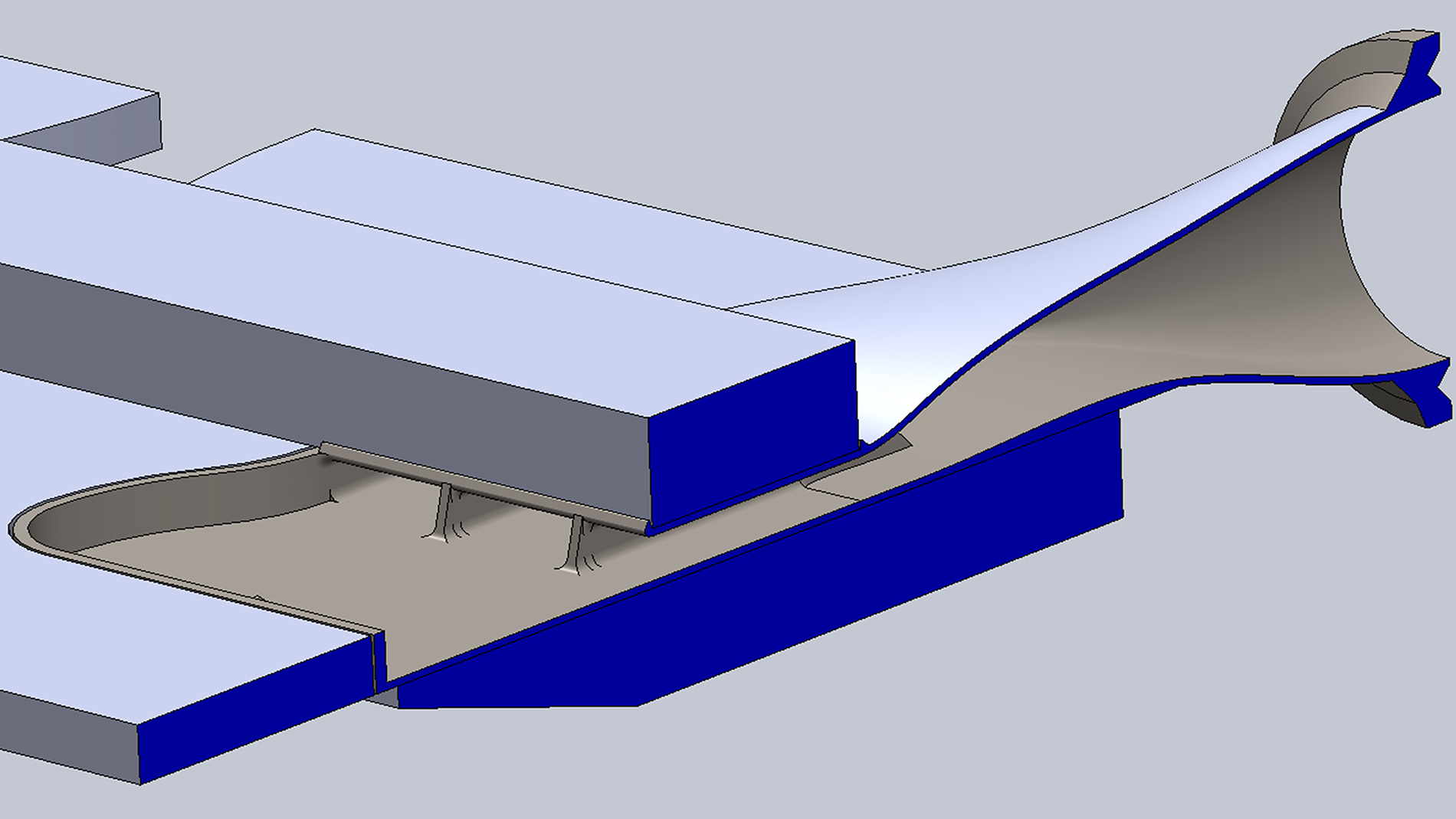

Zur Untersuchung der Auswirkungen der Teilekonsolidierung wählten wir eine Fallkomponente, eine Filtratdüse, die ein wesentlicher Bestandteil einer Maschine im Bergbau ist. Ihr Hauptzweck besteht darin, den Trockengehalt eines Schlamms oder ähnlichen Materials zu erhöhen. Die Aufgabe des Gehäuseteils ist es, die Flüssigkeit von der Filterplatte aufzufangen und sie in die Auslasskanäle zu leiten. Das Material, aus dem die Komponente hergestellt wird, ist rostfreier Stahl AISI316L.

Fotos: Delva

Die konventionell hergestellte Baugruppe der Filtratdüse besteht aus vier separaten Teilen, die durch Schweißen verbunden werden. Die Teile werden aus mehreren Rohlingen (Metallrohr, Rundstab und Blech) durch Schneiden und Abflachen des Rohrs und durch Bearbeiten des Rundstabs mit einer Drehmaschine, Laserschneiden und Biegen von Stahlblech und durch anschließendes Zusammenfügen der einzelnen Teile durch MIG/MAG-Schweißen hergestellt. Die additiv gefertigte Version desselben Bauteils wurde bei Delva Oy, Hämeenlinna, Finnland, im Laser-Pulverbettschmelzverfahren (PBF-LB) mit einer EOS M290-Maschine und rostfreiem Stahl AISI316L als Ausgangsmaterial hergestellt. Die Fertigungscharge betrug zwölf Stück. Für die eigentliche Komponentenherstellung ist keine Montage erforderlich. Für diese Studie wurde die Fertigung mit zwei verschiedenen Standardparametern durchgeführt, die vom Maschinenhersteller zur Verfügung gestellt wurden, nämlich mit Parametern für 40 µm Schichtdicke und mit Parametern für 80 µm Schichtdicke.

Verringerung des CO2-Fußabdrucks mit den richtigen Prozessparametern

Wir haben wesentliche Daten aus beiden Herstellungsprozessen gesammelt. Als Eingangsdaten dienten die Masse der einzelnen Materialrohlinge, des Schweißdrahts, des Metallpulvers und des Argongases sowie die entsprechenden Transportentfernungen und Transportmittel. Der Stromverbrauch für jeden Fertigungsprozess, d. h. für das Schneiden von Rohren, das Abflachen von Rohren, die Bearbeitung von Rundstäben, das Laserschneiden und Biegen von Blechen und das Schweißen, wurde als Eingangsparameter erfasst, ebenso wie der Stromverbrauch für den Druck und die damit verbundenen Nachbearbeitungsschritte. Als Output wurden die Masse der hergestellten Komponenten und die Abfallmasse erfasst. Die Ökobilanz (LCA) wurde mit der Software Sulca des VTT Technical Research Centre of Finland Ltd. nach den Verfahren der Norm ISO 14067 erstellt. Für die Vervollständigung der teilweise fehlenden Daten wurde die EcoInvent-Datenbank verwendet.

Die Ergebnisse zeigten, dass das Ausgangsmaterial einen bemerkenswerten Einfluss auf den CO2-Fußabdruck der Herstellungsphase hat, insbesondere im Fall der PBF-LB-Herstellung. Wir untersuchten zwei verschiedene Szenarien in Bezug auf die Pulverherstellung, wobei wir die Ausbeute des Zerstäubungsprozesses variierten, um deren Auswirkungen besser zu verstehen. Durch die Änderung der Prozessparameter bei der Herstellung wurde außerdem eine deutliche Verringerung des CO2-Fußabdrucks im PBF-LB-Prozess erreicht. Das VTT Technical Research Centre of Finland Ltd. und Delva Oy sind beide auf der Formnext 2023 im Nordic Pavilion, Halle 11.0, neben der Industrial Stage vertreten. Dieser Fall ist neben anderen interessanten Fällen an den Ständen und auf der Pavillonbühne ausführlicher dargestellt.

MEHR INFOS UNTER:

Tags

- Marktberichte und Studien

- Nachhaltigkeit