16.05.2022

Auf Gitarren wird bereits seit dem frühen Mittelalter musiziert, und auch heute noch zählen sie zu den beliebtesten Instrumenten. In Deutschland zupfen beispielsweise 16 Prozent aller Musizierenden mehr oder weniger regelmäßig an den Saiten. Jahrelang hatten die Hersteller von Gitarren trotzdem mit sinkenden Umsätzen zu kämpfen, bis die Corona-Pandemie der Branche einen echten Schub verlieh: Der US-Hersteller Fender zum Beispiel registrierte im Jahr 2020 einen Anstieg seiner Verkaufszahlen von teilweise 92 Prozent für Instrumente unter 500 US-Dollar.

Auch der 3D-Druck hat der Gitarrenbranche einen neuen Schub verliehen – allerdings weniger in wirtschaftlicher als in künstlerisch-kreativer Richtung. So produziert und vertreibt Olaf Diegel mit seiner Firma ODD Guitars schon seit über zehn Jahren 3D-gedruckte Gitarren. Diegel, der auch als Professor an der University of Auckland, Neuseeland Product Development unterrichtet, hat mittlerweile mehr als ein Dutzend verschiedene Modelle entworfen und insgesamt 92 Gitarren gebaut – fünf weitere sind bereits in der Planung. Die Preise bewegen sich zwischen 3.500 und 4.000 US-Dollar.

Dabei macht Diegel vor allem von den Design-Möglichkeiten des 3D-Drucks Gebrauch. „Bei Gitarren liegt der einzige wirkliche Vorteil des 3D-Drucks gegenüber der herkömmlichen Produktion in der unglaublichen Ästhetik, die man mit der herkömmlichen Fertigung einfach nicht erreichen kann“, so Diegel im Gespräch mit dem Formnext-Magazin. „Aus diesem Grund sind meine Gitarren im Inneren des Korpus absichtlich unglaublich komplex. Um eine herkömmliche Gitarre im Stil einer Fender Stratocaster oder Gibson Les Paul herzustellen, wäre der 3D-Druck sicherlich die schlechteste Wahl.“ Schließlich seien die CNC-Bearbeitung oder das manuelle Fräsen mit einer Schablone für einfache Geometrien deutlich kostengünstiger. „Wenn man aber eine Gitarre mit der Skyline von New York City herstellen will, mit allen 3D-Gebäuden, Autos, Brücken usw., dann ist es unmöglich, sie mit herkömmlichen Werkzeugen herzustellen – dann ist der 3D-Druck der richtige Weg.“

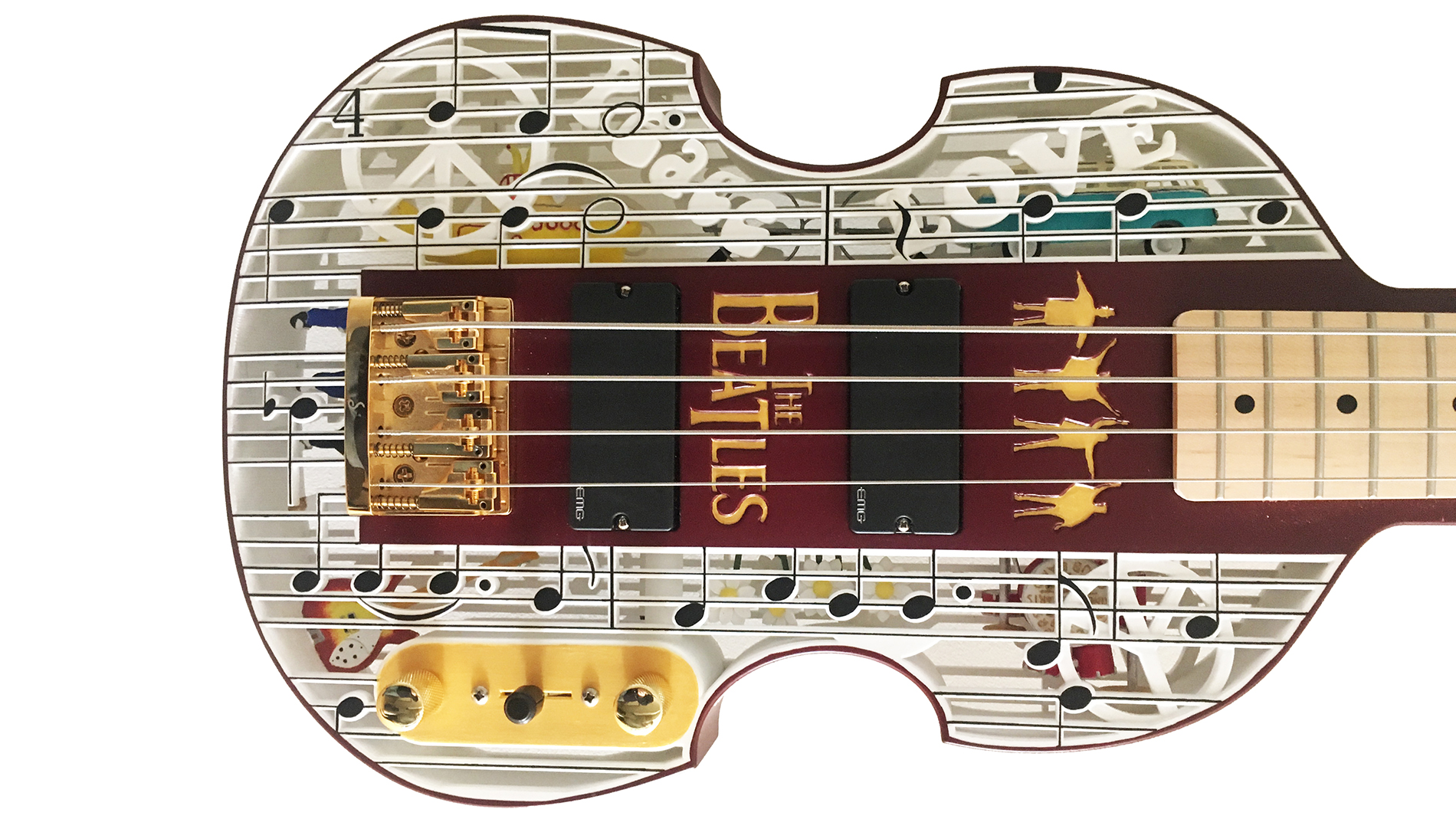

Diegels Kreativität zeigt sich in der Vielzahl unterschiedlichster Kreationen. Diese reichen vom Flammendesign der „American Graffiti“ über die der Stars-and-Stripes-Flagge nachempfundene „Americana“ bis hin zum Modell „Heavy Metall“, einer Komposition aus Stacheldraht und Rosenblüten. Bei der Bassgitarre Beatlemania hat sich Diegel, der vorwiegend als Bassist musiziert und in seiner Jugend einige Jahre Jazz studierte, von seiner englischen Lieblingsband inspirieren lassen. „Diese Bassgitarre spielt großartig und ist grenzwertig kitschig, ich liebe sie einfach.“ Daneben hat er eine musikalische Vorliebe für Rockabilly und den Rock ’n’ Roll der 50er- und 60er-Jahre.

3D-Druck-Services und handgemalte Lackierungen

Die Gitarrenkörper werden im SLS-Verfahren (Polymer Powder Bed Fusion) aus Nylon gedruckt. Diegel hat zwar eine sehr gut ausgestattete Werkstatt mit 3D-Druckern, doch die Bauräume der eigenen Maschinen reichen für die Größe der Gitarren nicht aus. So nutzt Diegel die 3D-Druck-Services von i.materialise oder Shapeways bzw. von Xylloc in Belgien (für die Aluminiumgitarren). Um die Nachbearbeitung, Montage und einfache Lackierungen kümmert sich Diegel selbst, für kompliziertere Farbarbeiten arbeitet er mit dem befreundeten Airbrush-Künstler Ron van Dam zusammen. Handgemalte Lackierungen übernimmt Diegels Frau Akiko, die Künstlerin ist.

Um einen guten Sound zu erzeugen, verwendet Diegel Tonabnehmer und Hardware von höchster Qualität und verspricht damit die gleiche klangliche Qualität wie andere High-End-E-Gitarren. Allerdings gebe es unter Gitarrenliebhabern „eine Art religiösen Streit über die Vorzüge von Tonhölzern im Vergleich zu anderen Materialien“, und diesen könne man argumentativ nicht gewinnen.

Gleichzeitig hat aber auch Diegel neue Materialien in sein Produktionsportfolio aufgenommen. Für sein neuestes Modell „Green Axe“ verwendete er eine recht neue additive Fertigungstechnologie, die holzbasierte Materialien verarbeitet. Zum Einsatz kam dabei das Binder-Jetting-Verfahren von Forust (wir berichteten). Bei dem Verfahren des jungen US-Unternehmens, das im vergangenen Jahr von Desktop Metal aufgekauft wurde, werden Holzsägespäne und Bio-Epoxid verwendet.

AM-VERFAHREN:

Additive Manufacturing für Polymere - powder bed fusion

Einen strukturierten Überblick in die komplexe und vielschichtige Welt der additiven Fertigungsverfahren, Prozessschritte und Anwendungsfelder liefert Ihnen unser AM Field Guide.

WEITERE INFORMATIONEN UNTER:

Tags

- Design und Produktentwicklung

- Additive Fertigung