„Die Teile, die wir in unseren Unterwasserfahrzeugen verwenden, müssen natürlich stark und robust sein und absolut der Designabsicht entsprechen“, erklärt Jeremy Sitbon, Chief Robotics Engineer - Marine Robotics Systems bei Ecosub Robotics. „Wir bevorzugen den 3D-Druck gegenüber dem Spritzguss, da wir die Technologie für vielseitiger halten. Außerdem sind unsere Stückzahlen mit vielleicht 10 Teilen pro Monat gering, so dass sich das Spritzgießen nicht lohnen würde.“

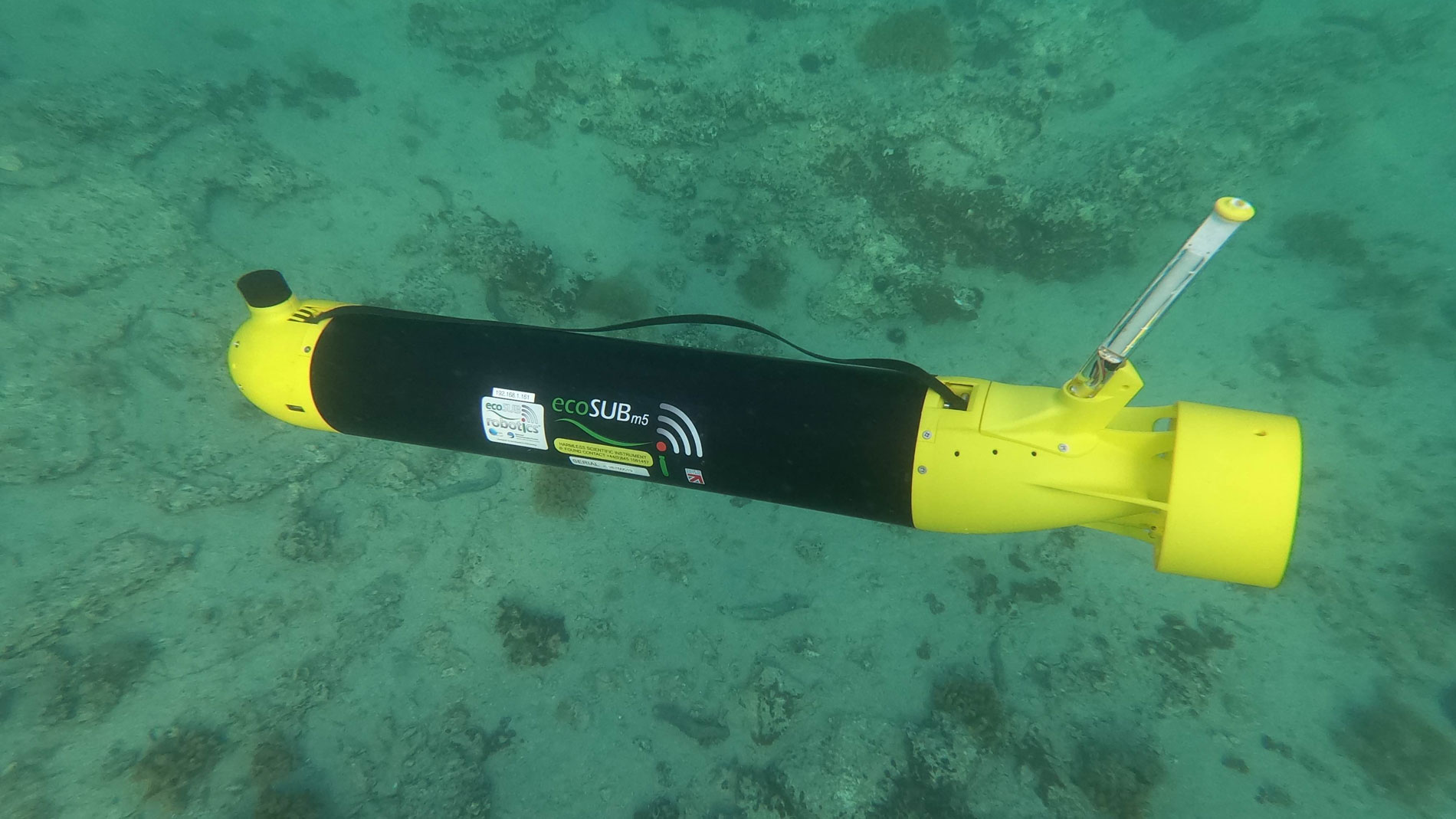

Das Unternehmen sieht für seine Unterwasserfahrzeuge, die in den Bereichen Verteidigung, Öl- und Gassektor sowie in der Wissenschaft bei der Erforschung des Klimawandels zum Einsatz kommen können, ein enormes Potenzial. Deshalb hat man bei Ecosub Robotics auch den Kostenfaktor klar im Blick. „Der Preis ist der Schlüssel, um diese fortschrittliche Technologie einer breiten Benutzergruppe zugänglich zu machen“, erklärt Nick Allen, Managing Director des 3D-Druck-Dienstleisters 3DPrintuk, der Ecosub Robotics regelmäßig mit additiv gefertigten Bauteilen beliefert.

Vorteile bei beiden Technologien

Bei der Fertigung setzt Ecosub auf zwei unterschiedliche Technologien: SLS und MJF. Das hat auch mit den unterschiedlichen Einsatzbereichen der 3D-gedruckten Komponenten zu tun. „Es gibt zwei verschiedene Arten von Teilen und Komponenten in den Fahrzeugen: äußere Teile, die man sehen kann, und innere Teile, die nicht sichtbar sind“, erklärt Sitbon.

Die äußeren Teile müssen aus Gründen der Sichtbarkeit gelb sein und werden im SLS-Verfahren gefertigt. „Damit erhalten wir weiße Bauteile“, bei denen Farbauftrag besser möglich sei. MJF-Teile seien dagegen grau. Für Teile, die intern verwendet werden und die nicht gefärbt werden müssen, verwendet Ecosub MJF-Teile, da sie in der Regel preiswerter sind.

Generell hat Sitbon für beide Technologien Vor- und Nachteile ausgemacht und will die Bewertung der beiden Technologien noch weiter fortsetzen. Das Unternehmen zeigt sich aber mit den bisherigen Ergebnissen beider Verfahren mehr als zufrieden. „Aufgrund der rauen Umgebungen, in denen einige unserer Fahrzeuge eingesetzt werden, ist die Integrität des gewählten Materials von entscheidender Bedeutung. Wir sind erstaunt, dass in beiden Verfahren gefertigte Bauteile starker Kälte, hohem Druck und der korrosiven Natur von Salzwasser standhalten und gleichzeitig strenge Wasserdichtigkeitstests bestehen.“

MEHR INFOS UNTER:

AM-VERFAHREN:

Additive Manufacturing für Polymere

Einen strukturierten Überblick in die komplexe und vielschichtige Welt der additiven Fertigungsverfahren, Prozessschritte und Anwendungsfelder liefert Ihnen unser AM Field Guide.

Tags

- Offshore und Marine

- Additive Fertigung