17.08.2022

Schutzbekleidung von potentiell gefährdeten Berufsgruppen wie Polizei oder Sicherheitsunternehmen optimieren – das ist das Ziel des Forschungsprojekts „StereoTex“ der FH Bielefeld. In dem Projekt entsteht ein Verfahren, das es ermöglicht, stichhemmende Schutzkleidung aus einer Kombination aus Textilien und Kunstharzen herzustellen.

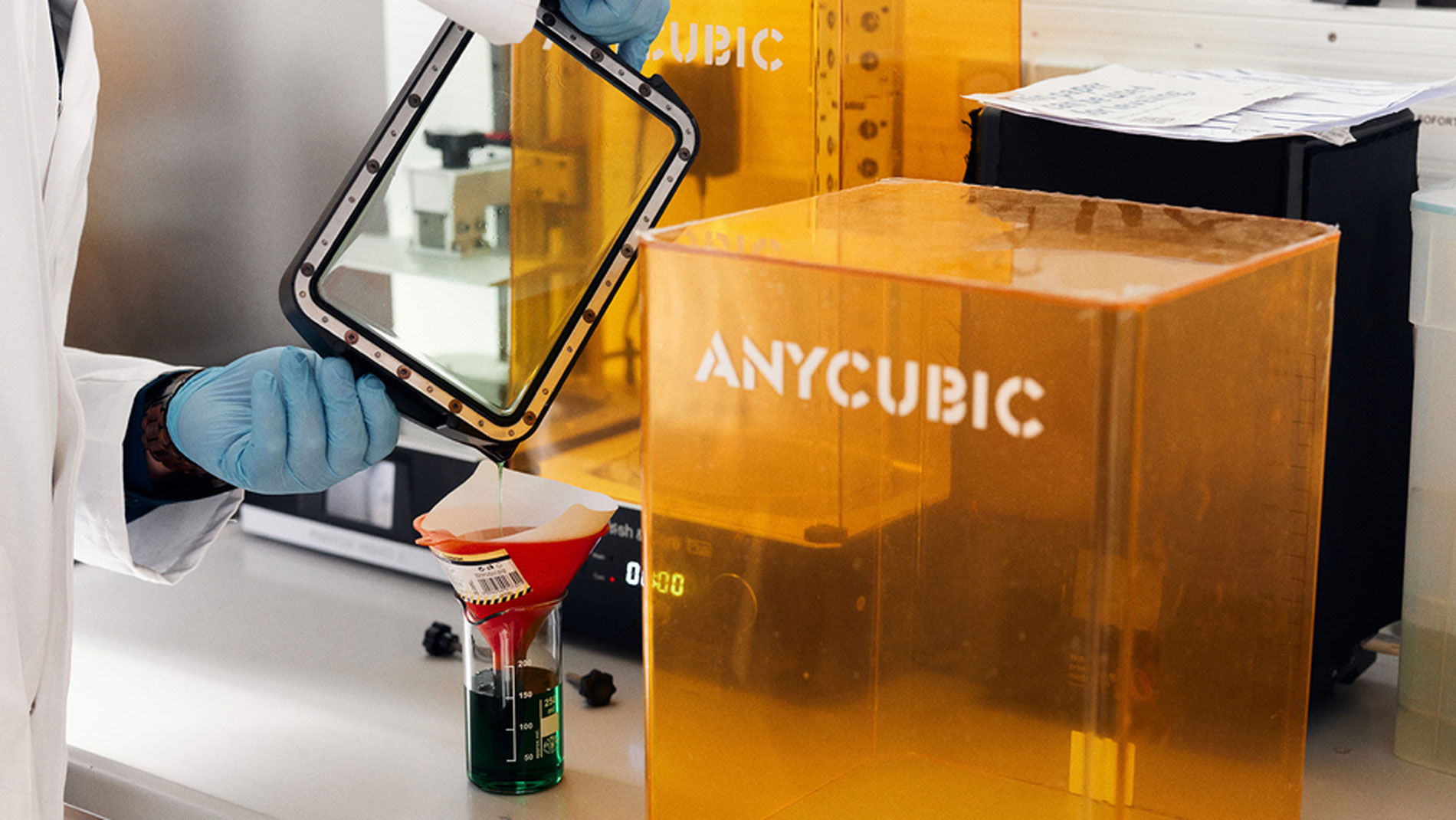

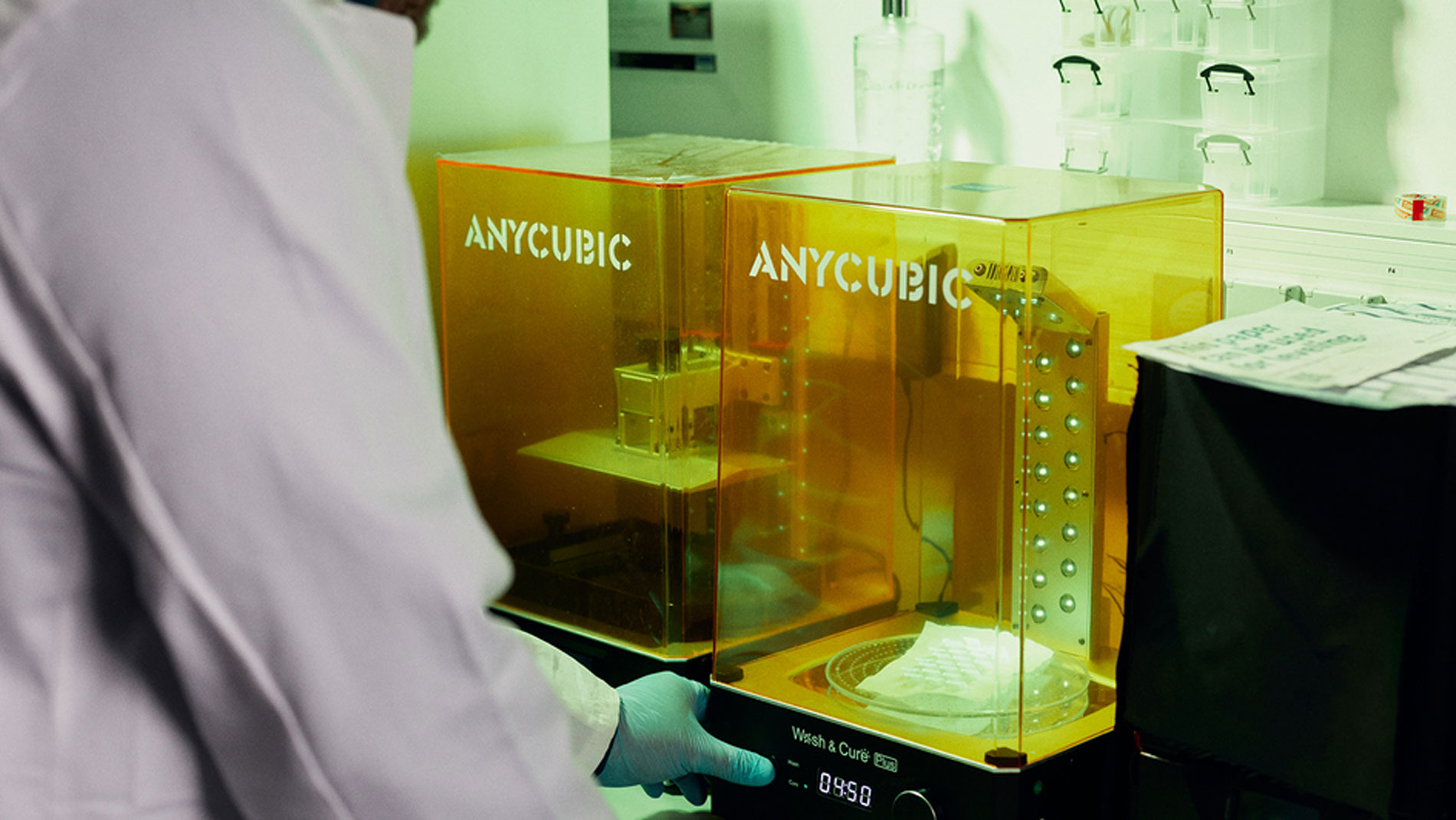

Das Projekt vom Fachbereich Ingenieurwissenschaften und Mathematik nutzt als Grundlage für seine Forschung das stereolithografische 3D-Druckverfahren (SLA. Dabei werden die 3D-Objekte unmittelbar auf Textilien gedruckt, die mit einer selbstentwickelten Halterung am Druckbett fixiert werden.

Ziel ist die Entwicklung von individuell anpassbaren Harz-Textil-Verbundstoffen, die eine stich- und schnitthemmende Wirkung aufweisen. „Ganz konkret heißt das, dass wir mithilfe der Harz-Textil-Komposite Schutzkleidung für zum Beispiel potentiell gefährdete Berufsgruppen wie die Polizei, Sicherheitsunternehmen oder Bus- und Taxifahrer herstellen wollen“, verrät Timo Grothe, Projektleiter von StereoTex. Wichtig sei dabei, dass die Verbundstoffe atmungsaktiv sind und eine Langzeitstabilität von mindestens zehn Jahren aufweisen. „Vor allem bei Schutzausrüstung, die mehrere Stunden am Tag sehr nah am Körper getragen werden muss, ist es notwendig, dass sie leicht und bequem ist, und trotzdem einen guten sowie langfristigen Schutz bietet.“

Poröses Harz im Fokus

Dreh- und Angelpunkt bei der Entwicklung ist die Beschaffenheit des Harzes, mit dem die verschiedenen Textilien bedruckt werden. Timo Grothe erklärt: „Da die auf dem Markt erhältlichen Kunstharze nicht für unser neuartiges Verfahren optimiert sind, arbeiten wir mit einem Unternehmen für Gießharzsysteme, der ALWA GmbH, zusammen, um gemeinsam ein innovatives, poröses Harz zu entwickeln, das sich ohne Probleme auf Textilien drucken lässt und zugleich luft- und wasserdurchlässig ist.“ Dieses Harz existiert bisher nur als Gießharz und soll im nächsten Schritt zu einem druckbaren Harz weiterentwickelt werden.

Erste Ergebnisse sind vielversprechend

Zwar steht das Projekt noch am Anfang, kann aber bereits erste Teilerfolge vorweisen, wie Elise Diestelhorst, wissenschaftliche Mitarbeiterin von StereoTex, aufzeigt: „Um herauszufinden, welche Textilien sich für das Anwendungsszenario am besten eignen, haben wir verschiedene Textilien mit handelsüblichem UV-Harz bedruckt. Momentan untersuchen wir, welche Textileigenschaften für eine Haftung des Harzes ebenso wie in der Langzeitperformance als Textil-Harz-Verbundstoff am besten geeignet sind. Dabei haben wir auch verschiedene Formen und Größen von 3D-Objekten auf den Textilien getestet – kleinere und größere Zylinder sowie längliche viereckige Strukturen, die sich wie Dachziegel überlappen und nach dem Vorbild historischer Rüstungen und Panzer aus dem Tierreich entworfen wurden.“ Die ersten Forschungsergebnisse sollen demnächst veröffentlicht werden, worauf Grothe bereits einen kleinen Ausblick gibt: „Es funktioniert!“

Nächster Schritt: Hybriden Drucker entwickeln

Im nächsten Schritt wollen die Bielefelder Experten einen hybriden 3D-Drucker entwickeln, der analog zum SLA-Verfahren flüssiges Kunstharz sowie UV-Licht zum Aushärten nutzt, aber das Kunstharz vergleichbar mit der sogenannten „Fused Deposition Modeling“ (FDM) Technologie auf das Textil appliziert „Übertragen auf StereoTex ist es unser Ziel, dass flüssiges Harz wie bei FDM-Druckern von oben millimetergenau auf das darunterliegende Textil aufgetragen und dabei gleichzeitig durch eine UV-Quelle direkt ausgehärtet wird“, so Diestelhorst. Damit müssten die Textilien nicht mehr in einem Becken mit flüssigem Harz platziert werden und der der aufwändige Arbeitsschritt, das überschüssige, nicht ausgehärtete Harz aus dem Stoff zu entfernen, würde entfallen. Außerdem könnten Materialien gespart und die Umwelt geschont werden.

WEITERE INFORMATIONEN UNTER:

AM-VERFAHREN:

Additive Manufacturing für Polymere - photopolymerization

Einen strukturierten Überblick in die komplexe und vielschichtige Welt der additiven Fertigungsverfahren, Prozessschritte und Anwendungsfelder liefert Ihnen unser AM Field Guide.

Tags

- Additive Fertigung

- Forschung und Entwicklung