06.03.2023, von Thomas Masuch

Vom smarten Werkzeug bis zur Revolution der Leiterplatte: Der noch junge 3D-Druck von Elektronik war vor einigen Jahren mit fabelhaften Erwartungen verbunden. Schließlich verspricht dieser Bereich enorme Potenziale in verschiedenen Anwendungsfeldern – zum Beispiel in der Automobil-, der Chip- und der Aerospace-Industrie oder im Werkzeugbau. Während der erste Hype mittlerweile verflogen ist, scheint dieser Bereich der Additiven Fertigung dem industriellen Einsatz nun langsam näher zu kommen.

Die Entwicklung des 3D-Drucks von Elektronik erinnert an die Anfangszeit der Additiven Fertigung: Auf der einen Seite gibt es vielversprechende Ideen, ehrgeizige Visionen und einige umgesetzte Bauteile, auf der anderen Seite stehen noch viele offene Herausforderungen. Aber es gibt auch immer mehr Menschen und Unternehmen, die sich mit dem Thema beschäftigen – sei es als Anwender oder als Anbieter von Technologie.

Die gestiegene Bedeutung 3D-gedruckter Elektronik zeigte sich nicht zuletzt auf der Formnext 2022, wo verschiedene Aussteller wie Nano Dimension, Optomec, J.A.M.E.S, verschiedene Fraunhofer-Institute und andere Unternehmen 3D-Drucker und zukunftsweisende Anwendungen in diesem Bereich zeigten. „In den letzten sechs bis zwölf Monaten hat die Wahrnehmung sehr stark an Fahrt aufgenommen“, bestätigt Alexandre Schäfer, Business Development Manager bei J.A.M.E.S, einer jungen Plattform rund um den 3D-Druck von Elektronik bzw. AME (Additively Manufactured Electronics). „Jeder Einzelne, der zu unserer Online-Community hinzustößt, ist Gold wert, um neue Dinge auf den Weg zu bringen.“

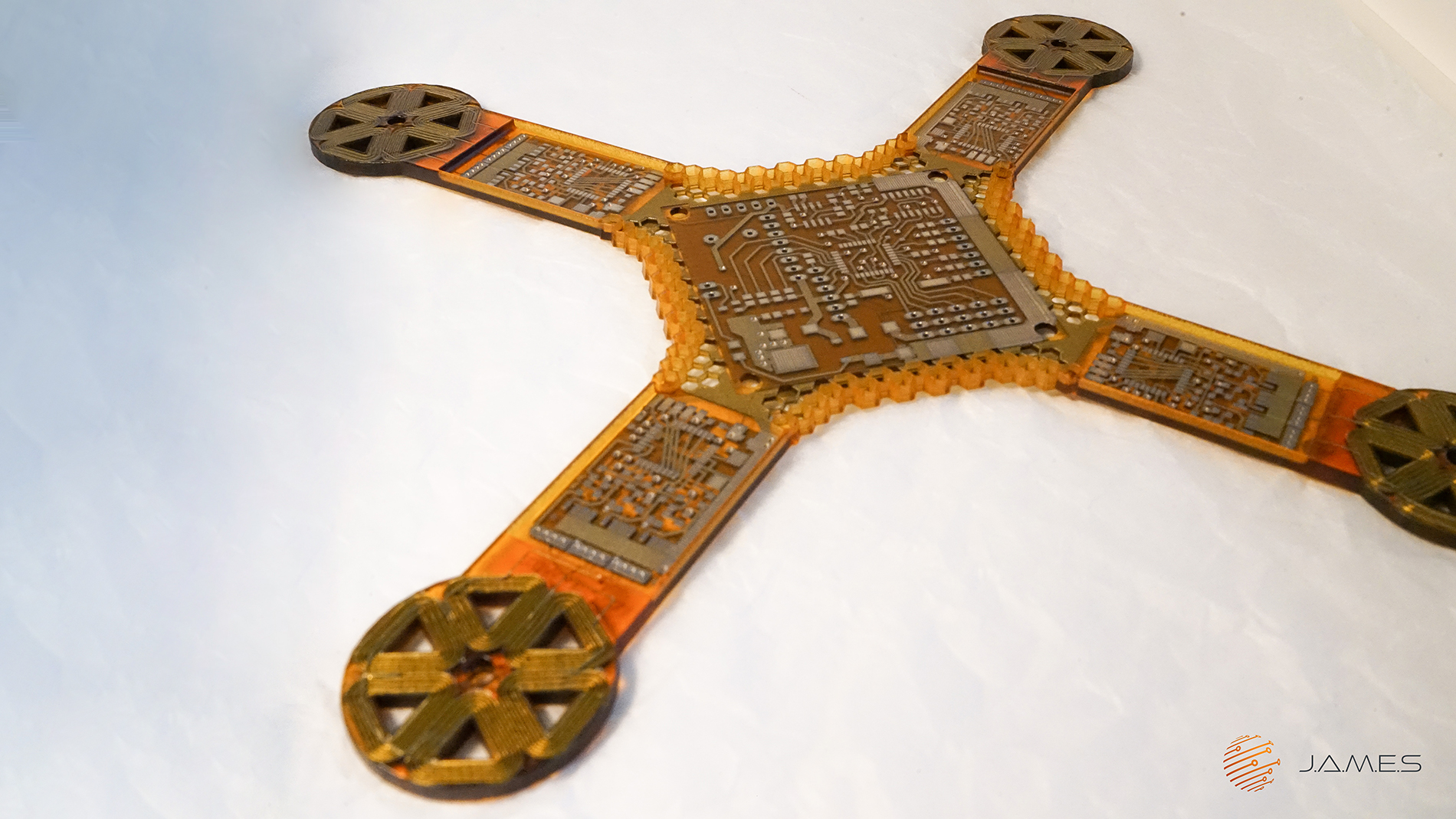

Die Anwendungsbeispiele gedruckter Elektronik werden immer zahlreicher und reichen inzwischen vom effizienteren Elektromotor, für den das Unternehmen Additive Drives einen dreidimensionalen Spulenkörper gedruckt hat, bis hin zu 3D-gedruckten Antennen, die in der Raumfahrt zum Einsatz kommen (ein 3D-gedrucktes Verstärkerelement ist bereits auf der ISS mitgeflogen). Wohin die Entwicklung von AME führen kann, zeigte J.A.M.E.S unter anderem mit dem 3D-gedruckten elektronischen Grundgerüst einer Drohne inklusive sämtlicher Leiterbahnen und der Spulen für die Motoren. Die elektronischen Komponenten wurden dabei auf einem DragonFly-IV-Drucker von Nano Dimension mit Silber-Nanopartikel-Tinte gedruckt, das Kunststoffgerüst aus einem Photopolymer.

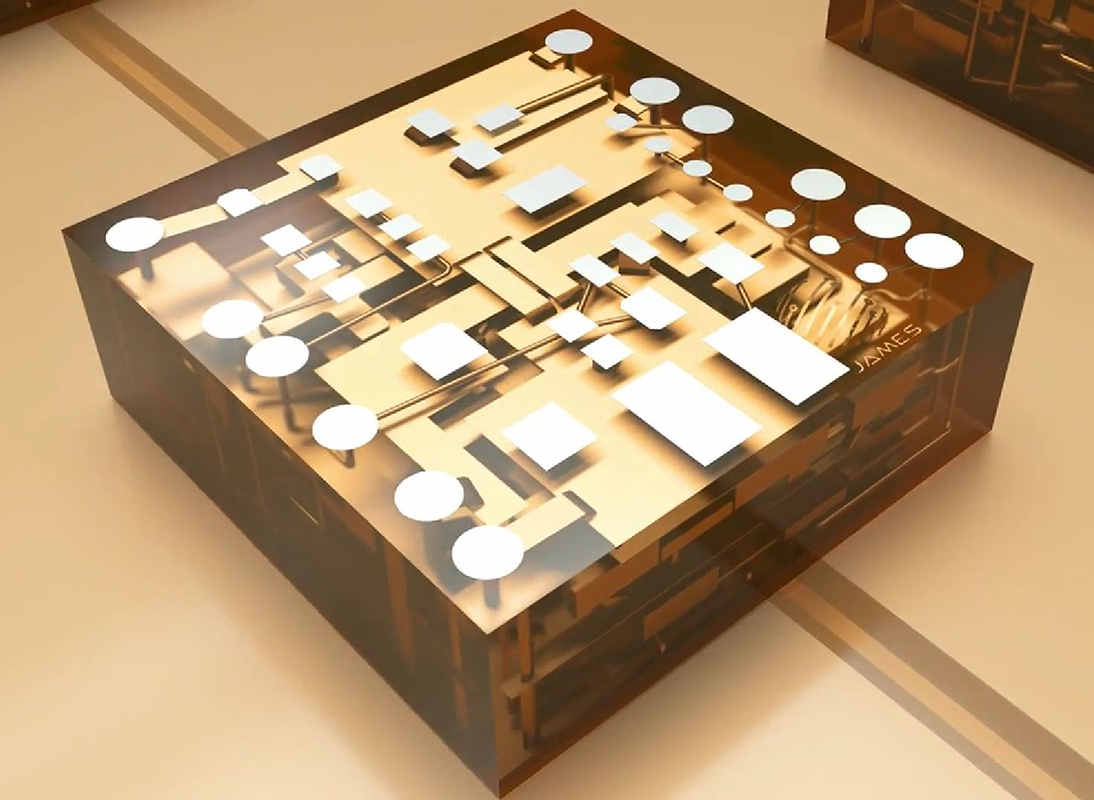

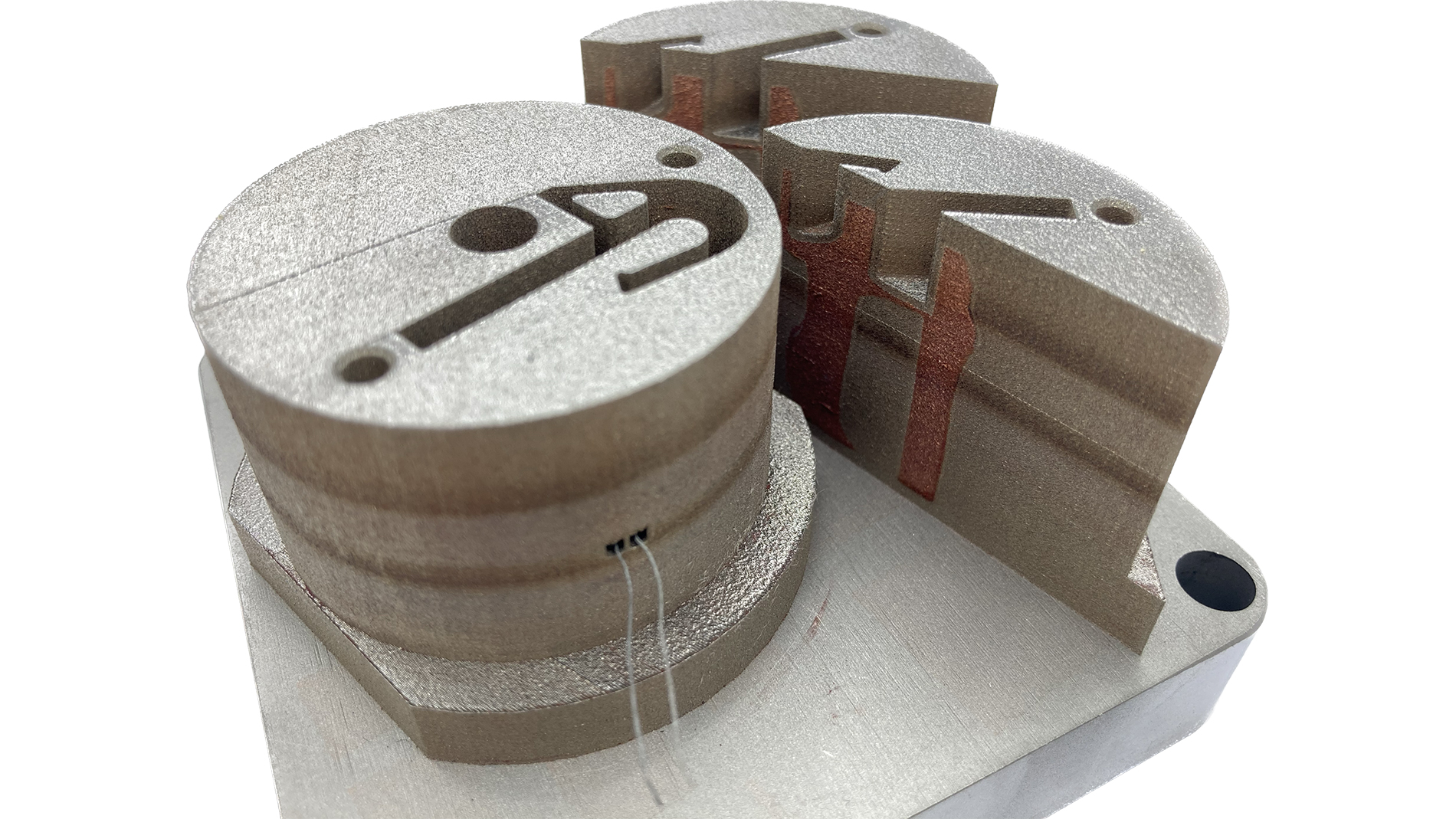

Mit diesem PLL-Würfel zeigt J.A.M.E.S die Richtung möglicher Anwendungen auf: Bei höherer Stabilität kann jedes verfügbare Volumen mit Elektronik oder dielektrischem Material aufgefüllt werden. Bild: J.A.M.E.S

Mit diesem PLL-Würfel zeigt J.A.M.E.S die Richtung möglicher Anwendungen auf: Bei höherer Stabilität kann jedes verfügbare Volumen mit Elektronik oder dielektrischem Material aufgefüllt werden. Bild: J.A.M.E.S

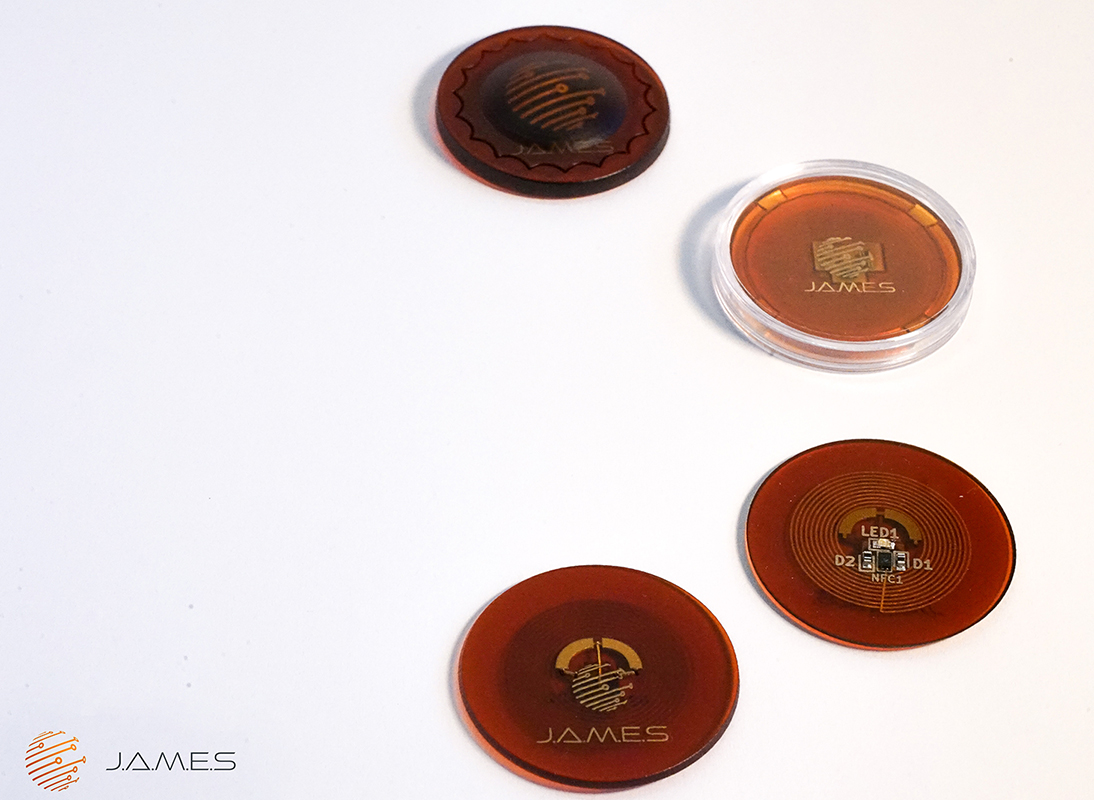

Beim Near Field Communication Tag, dem J.A.M.E.S Coin, sind auf kleinstem Raum eine Antennenspule sowie frei geformte Plattenkondensatoren mit eingedruckt worden. Bild: J.A.M.E.S

„Zeigen, was möglich ist“

Auch wenn die Druckzeiten bei der Drohne noch sehr lang sind, „wollten wir einmal zeigen, was möglich ist“, erläutert Schäfer. „Und wir hatten viele Besucher am Stand, die diese Möglichkeiten noch nicht kannten und begeistert davon waren.“ Unter anderem aus dem Maschinenbau: Hersteller von CNC-Maschinen müssen in ihren Anlagen immer mehr Elektronik unterbringen. Dabei ist der Bauraum dafür konstruktionsbedingt aber beschränkt, weitere Platinen lassen sich mitunter nicht mehr unterbringen. „Aber mit dem 3D-Druck könnte man zum Beispiel die Komponenten sämtlicher Platinen in einem 3D-gedruckten Bauteil zusammenfügen und hier zum Beispiel auch durch Lüftungen das Thema Wärmeableitung mit lösen“, erklärt Schäfer.

Die Expertise für solche Anwendungen ist bei J.A.M.E.S bereits vorhanden. Wie sich auf engstem Raum Elektronik in ein Bauteil drucken lässt, zeigte das Netzwerk, das von Hensoldt und Nano Dimension gegründet wurde, auf der Formnext mit seinem Near Field Communication Tag, dem J.A.M.E.S Coin, bei dem auf kleinstem Raum eine Antennenspule sowie frei geformte Plattenkondensatoren mit eingedruckt wurden.

Die derzeit von J.A.M.E.S betreuten Anwendungen stammen überwiegend aus den Bereichen Forschung, Aerospace und Verteidigung, was sicherlich auch seine Ursache in der Teilhaberschaft von Hensoldt haben dürfte. Denn das auf Radar, Optronik und Avionik spezialisierte Unternehmen beschäftigt sich schon seit 2016 mit dem 3D-Druck elektronischer Komponenten.

Geduld und Ausdauer gefordert

Obwohl AME noch in der jugendlichen Entwicklung steht, hat dieser Teilbereich der Additiven Fertigung bereits den ersten Hype hinter sich. Die Entwicklung der Branche spiegelt sich gut in der Unternehmensgeschichte von Nano Dimension, einem führenden Hersteller von 3D-Druckern für Elektronik: 2012 gegründet, legte das israelische Unternehmen 2016 einen fulminanten Börsengang an der NASDAQ hin und erzielte eine Marktkapitalisierung von weit über 20 Mrd. US-Dollar. Inzwischen ist der Börsenkurs von über 90 US-Dollar auf rund 2,50 US-Dollar[1] abgestürzt. Doch das Unternehmen hat seine Technologie deutlich weiterentwickelt und konnte seinen Maschinenabsatz in der jüngsten Vergangenheit kontinuierlich steigern.

[1] Stand 10.02.2023

Wie in der Anfangszeit der „normalen“ Additiven Fertigung scheint auch AME einiges an Geduld und Ausdauer zu erfordern, bis sich ehrgeizige Zukunftsprognosen erfüllen. „In Bezug auf das Technical Readiness Level sind wir zwischen 4 und 6 – also kurz nach dem Erstellen von Prototypen“, erklärt Schäfer. „Von der Serienfertigung sind wir leider noch weit entfernt.“

Da verwundert es nicht, dass der AME-Markt noch recht überschaubar ist. Laut Schäfer würden sich viele mögliche Anwender aufgrund der noch nicht ausgereiften Technik mit dem Kauf eigener Drucker noch zurückhalten und eher mit Forschungspartnern zusammenarbeiten. „Allerdings gehen wir davon aus, dass sich das mit einem höheren Reifegrad der Technologie ändert.“ Dass die Entwicklung nicht schneller vorangeht, liegt auch an der komplexen Fertigungstechnologie, wie Schäfers Kollege Andreas Salomon, CTO bei J.A.M.E.S, erklärt. „Beim AME gehen wir in die nächste Instanz des 3D-Drucks – die Elektrifizierung von Volumen. Wir haben es hier mit einem Multimaterialdruck von leitenden und nichtleitenden Strukturen zu tun; das Ganze ist noch komplexer als die herkömmliche Additive Fertigung.“

Von oder mit Elektronik?

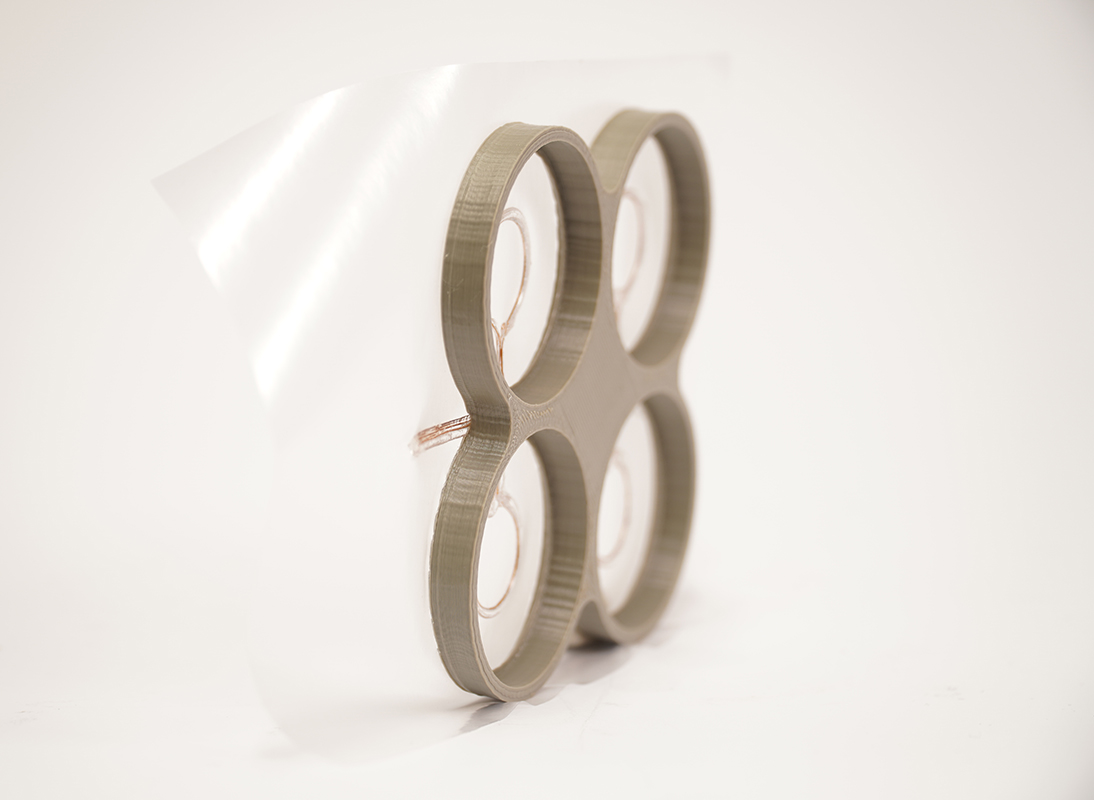

„Unser Ziel ist es, in Zukunft ganzheitlich 3D-gedruckte elektronische Bauteile herzustellen, bei denen also auch die elektronischen Leiterbahnen vollständig aus dem 3D-Drucker stammen“, so Schäfer. Zum Einsatz kommen dabei z. B. Silber- oder Kupferpasten, leitfähige funktionale Fluide sowie spezielle Kunststoffe oder gar Keramik. Dagegen verfolgen andere Forschungsinstitute und Unternehmen einen technologisch etwas leichter umsetzbaren Weg. Statt des 3D-Drucks von elektronischen Komponenten geht es hier um den 3D-Druck mit elektronischen Komponenten. Diese werden im additiven Fertigungsprozess – in der Regel noch manuell – in das halbfertige Bauteil eingelegt („Pick & Place“).

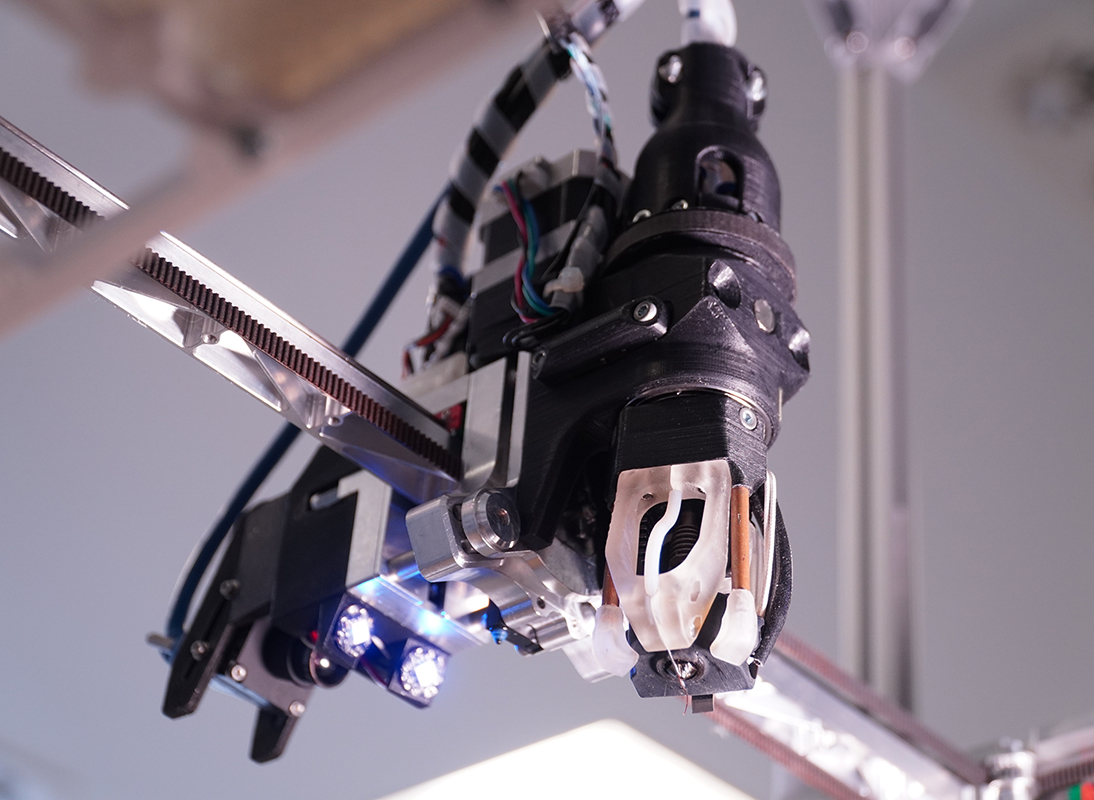

Verschiedene Elektronik-Anwendungen des Fraunhofer IWU: 200-μm-Kupferdraht auf 100-μm-Folie und aufgedruckten Strukturkomponenten….

WEAM-Druckkopf mit Prozessüberwachung und ….

eine Induktionsspule auf ABS. Bilder: Fraunhofer IWU

Dass sich auch damit zukunftsweisende neue Anwendungsfelder erschließen lassen, beweist das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU in Dresden. Das Einlegen oder Aufbringen von Platinen, Drähten oder Magneten wird am IWU auch mit dem Multimaterialdruck kombiniert und geschieht voll automatisiert in einer Produktionsanlage. Entsprechend groß ist die Bandbreite der Forschungsanwendungen: individuelle Kabelbäume, Elektroantriebe oder komplett gedruckte Lautsprecher. Einen solchen hat das IWU auf der Formnext 2022 in Frankfurt präsentiert und mit der Thematik eine große Resonanz erfahren. „Wir hatten sogar direkte Anfragen nach konkreten Produktionsanlagen“, so Lukas Boxberger, Abteilungsleiter Biomechatronics am IWU.

„Die am IWU entwickelte WEAM-Technologie [Wire Encapsulation Additive Manufacturing] und die Integration elektronischer Bauteile erweitert das Anwendungsspektrum der Additiven Fertigung enorm“, so Boxberger. „Letztendlich lassen sich damit nicht nur Strukturbauteile, sondern komplette Produkte wie Akkuschrauber oder andere Handgeräte im Ganzen fertigen.“

Auch durch die Integration von Drähten in Kunststoffbauteile sieht Boxberger weitere Anwendungsfelder: Kunststoffteile lassen sich damit von innen erhitzen und formbar machen. Damit könnten zum Beispiel Orthesen ohne großen Aufwand individuell angepasst werden – und das nicht nur einmal, sondern immer wieder neu, zum Beispiel wenn der Heilungsprozess durch Muskelveränderungen (Aufbau und Abbau) Anpassungen erfordert oder wenn aufgrund von Wasseraufnahme oder abnahme in den Gliedmaßen im Tagesverlauf die Geometrie der Orthese justiert werden soll. „Das ist eine signifikante Verbesserung zum aktuellen Stand der Technik“, so Boxberger. Auch in der Automobilindustrie ließen sich Prototypen mit wenigen Handgriffen verändern und sensorische, daten- oder leistungsleitende oder heizende Funktionen in das Bauteil integrieren. „Die Entwicklung komplexer Produkte kann damit deutlich vereinfacht werden.“

Die wissenschaftlichen Grundlagen gelegt

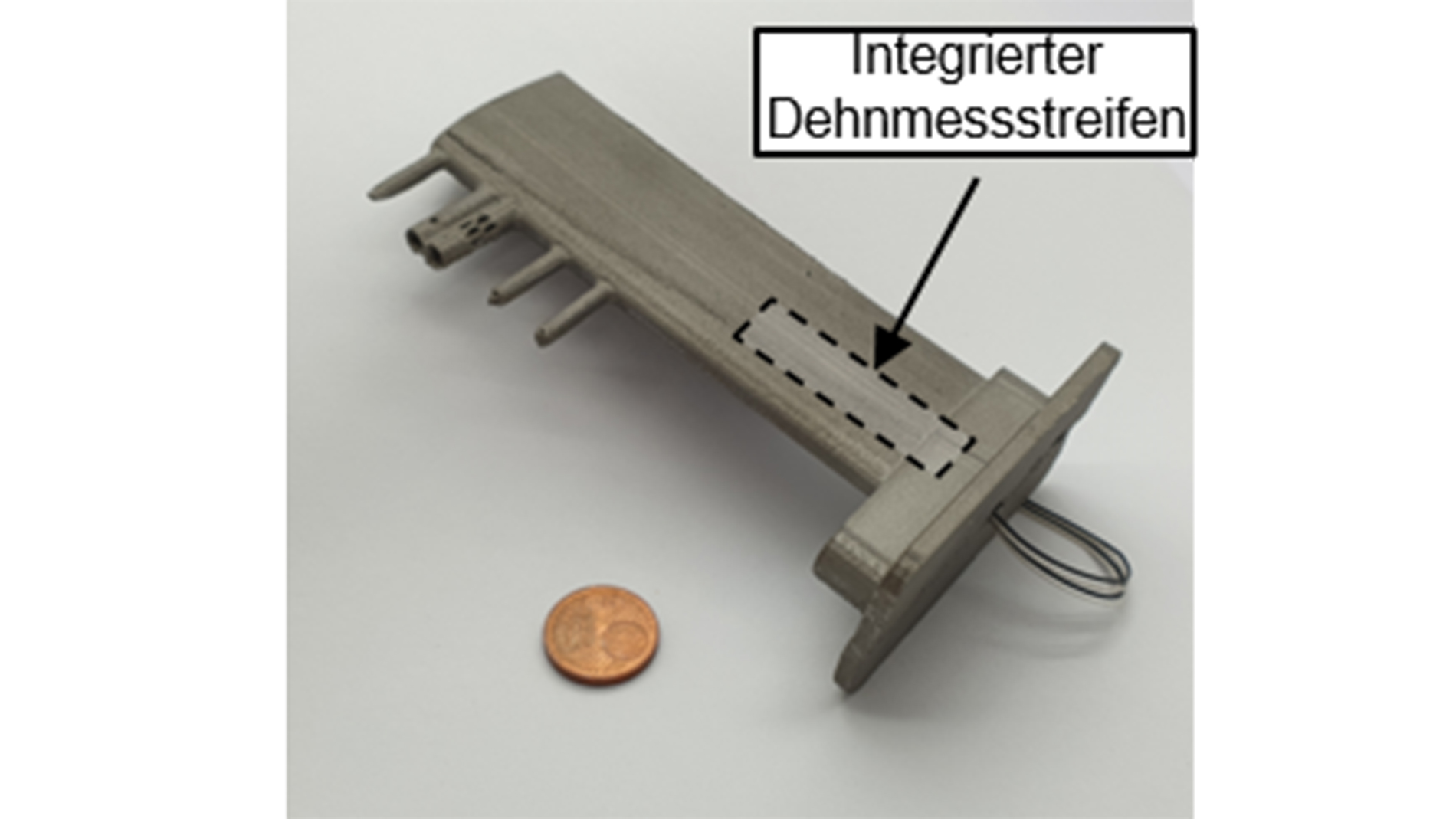

Auch in 3D-gedruckte Metallbauteile lässt sich Elektronik integrieren, wie das Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV in einer aktuellen Studie gezeigt hat. Dabei wurde ein Sensor in 3D-gedruckte stählerne Zahnrädern integriert. „In der Regel wird zum Einlegen solcher Sensoren der Druckprozess unterbrochen“, so Prof. Christian Seidel, der am IGCV den Bereich Additive Fertigung leitet. Das IGCV ging dabei sogar noch einen Schritt weiter in Richtung Industrialisierung: „Wir haben gezeigt, dass dies mit einer PBF-Maschine auch automatisiert geht und ohne dass die Schutzgasatmosphäre unterbrochen wird, und damit auch keine Qualitätseinbußen im Bauteil auftreten.“ Insgesamt sei der 3D-Druck von Elektronik in Metallbauteilen zwar herausfordernder, er biete aber auch den Vorteil, „dass man die Sensoren präzise an der gewünschten Stelle platzieren kann.“

Die Automatisierung kann laut Seidel mit einem relativ geringen Budget in die Maschine eingebaut werden. „Und in der nahezu gleichen Produktionszeit erhält man ein smartes Bauteil.“ Weitere Anwendungen, die Seidel am Fraunhofer IGCV erforscht hat, sind zum Beispiel ein 3D-gedrucktes Messmittel für die Luftfahrt, bei dem zusätzlich ein Vibrationssensor integriert wurde, und ein 3D-gedrucktes Multimaterial-Spritzgusswerkzeug, in das einige Bereiche aus Kupfer gefertigt wurden, um den Wärmetransport zu optimieren. Gleichzeitig wurde ein Sensor integriert, mit dem sich im Prozess die Temperatur des Werkzeuges überwachen lässt, sodass zum Beispiel das Produktionstempo optimal bestimmt werden kann.

Seidel sieht für den Einsatz von Additiver Fertigung von Elektronik ein enormes Potenzial, auch wenn es noch nicht viele Anwendungen im industriellen Einsatz gibt. „Wir haben die wissenschaftlichen Grundlagen geschaffen und veröffentlicht. Und je mehr dieses Thema propagiert wird, desto mehr Innovationen werden folgen.“ Wie hoch das Interesse an dem Thema in der AM-Welt ist, erlebte Seidel auf der Formnext 2022, wo „wir am Fraunhofer-Stand dazu einen riesigen Zulauf hatten“.

Allerdings betont auch Seidel, dass die technische Umsetzung nicht trivial sei. Die Sensorauswahl, der Druckprozess, Maschinen-Upgrades und vieles mehr erforderten ein hohes Know-how. „Und eine ,Plug & Play‘-Lösung ist auf dem Markt noch nicht zu finden. Um das zu ändern, müssen sich willige Hersteller finden, die Projekte mit der Industrie angehen und so die Marktpotenziale aufzeigen.“

Das Big Business versprechen Platinen und Chips

Um diese Entwicklung voranzutreiben, setzt Andreas Salomon von J.A.M.E.S auf den Netzwerkgedanken, denn „die hohe Komplexität der Technologie erfordert einen so hohen Entwicklungsaufwand, dass er für ein einzelnes Unternehmen kaum zu meistern ist“.

Der Anreiz dafür sind die enorme Breite der möglichen Anwendungen und damit ein enormer Markt. Aktuelle Entwicklungen gibt es zum Beispiel auch in der Medizintechnik oder im Bereich Verteidigung unter dem Schlagwort „System Soldat“ (dabei werden u. a. mit Wearables und Telemetriesensoren die Leistungsdaten im Einsatz gecheckt). Den mit Abstand größten Markt sieht Salomon aber im Bereich der Platinen und Chips. Hier sei zwar die klassische Leiterplatte seit 50 Jahren etabliert, hoch optimiert und qualifiziert und werde wohl auch nie eins zu eins auf dem 3D-Drucker gefertigt werden; „aber es ist wichtig, hier Synergien zu finden. Wir denken dabei an Anwendungen, mit denen wir uns von der klassischen Leiterplatte verabschieden. Das ist ein wirklich disruptiver Gedanke.“ Allerdings müsse auch der Zeithorizont berücksichtigt werden. „Wir können vielleicht in zehn Jahren mit einem zertifizierten Produkt rechnen.“ Und danach beginne wohl ähnlich wie in der klassischen Additiven Fertigung der Prozess, bei dem es um mehr Wirtschaftlichkeit und größere Stückzahlen geht – wobei auch hier einige Branchen schneller sein und andere, besonders mit sehr hohen Anforderungen wie die Luft- und Raumfahrt, eine längere Entwicklungszeit benötigen werden.

J.A.M.E.S GmbH

Um die weitere Entwicklung der AME zu beschleunigen, gaben 2021 Nano Dimension und Hensoldt ihre Kooperation im Joint Venture namens J.A.M.E.S (Jetted Additively Manufactured Electronics Sources) bekannt. Ein Jahr später wurde die weltweit erste Online-Community für 3D-gedruckte Elektronik vorgestellt: ein kollaborativer Raum, der Designer zusammenbringt, die AME nutzen, um technisches Know-how bereitzustellen. In Zukunft sollen auch die Themen Design, Consulting und Projekt-Support stärker in den Fokus rücken und spezielle Dienstleistungen wie ein Druckservice für bestehende Projekte angeboten werden. In der J.A.M.E.S-Community aktiv sind neben Forschungsinstituten unter anderem auch Hersteller und Technologieanbieter wie z. B. Nano Dimension, Essemtec, Dassault Systems oder das polnische Unternehmen XTPL.

Fraunhofer IGCV

Das Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV steht für anwendungsbezogene Forschung mit einem Schwerpunkt in den Themenfeldern Engineering, Produktion und Multimateriallösungen. Rund 160 Beschäftigte an den Standorten in Augsburg und München/Garching ermöglichen Innovationen auf der Ebene der Fertigungsprozesse und Materialwissenschaften, der Maschinen und Prozessketten sowie der Fabrik und der Unternehmensnetzwerke.

Fraunhofer IWU

Am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU treiben 670 Beschäftigte an den Standorten Chemnitz, Dresden, Leipzig, Wolfsburg und Zittau Forschung und Entwicklung in der Produktionstechnik voran. Im Fokus von Wissenschaft und Auftragsforschung stehen Bauteile, Verfahren und Prozesse sowie die zugehörigen Maschinensysteme und das Zusammenspiel mit dem Menschen – die ganze Fabrik.

WEITERE INFORMATIONEN UNTER:

j-ames.com

Tags

- Marktberichte und Studien

- Additive Fertigung

- Elektrotechnik und Elektronik