11.09.2023

Mit dem 3D-Druck patientenspezifischer, resorbierbarer Knochenersatzmaterialien, die sich zu echtem, lebendem Knochen umbilden, will des junge dänische Unternehmen Ossiform die Gesundheit der Patienten verbessern und die Behandlungskosten senken. Das Unternehmen geht davon aus, dass sein erstes Produkt im nächsten Jahr bei Menschen eingesetzt werden kann.

Martin Bonde Jensen kam während seines Studiums der Medizintechnik an der Universität Süddänemark in Odense mit dem 3D-Druck von Knochenersatzmaterial in Berührung. Nach Gesprächen mit Chirurgen wurde ihm klar, dass es einen großen Bedarf an Lösungen für die Rekonstruktion von Knochendefekten gibt, die mithilfe des 3D-Drucks hergestellt werden könnten.

Wenn ein Knochen rekonstruiert werden muss, erhalten Patienten in Dänemark in der Regel Knochen, die vom Patienten selbst entnommen (transplantiert) wurden. „Durch Gespräche mit Chirurgen haben wir schnell gelernt, dass dieser derzeitige Goldstandard weder für den Patienten noch für das Gesundheitssystem ideal ist, da diese Patienten aufgrund der umfangreichen Knochenentnahme und der postoperativen Komplikationen oft lange stationär behandelt werden müssen", erinnert sich Jensen. Bei den aktuellen maßgeschneiderten Lösungen werden in der Regel nicht resorbierbare oder dauerhafte Materialien wie Polymere oder Titan verwendet, „die dem menschlichen Körper fremd sind und ein hohes Infektionsrisiko bergen.“

Jensen begann mit der Arbeit an einem biokeramischen Material, das nicht nur beschädigten Knochen ersetzen, sondern auch die Bildung eines neuen Knochens erleichtern sollte. Seine Lösung ist eine Technologie für den 3D-Druck maßgeschneiderten Knochenersatzmaterials, das mit der Zeit resorbiert wird und sich in lebendes Knochengewebe verwandelt. Dabei hat sich Jensen von Anfang an auf die Verbesserung der Ergebnisse für die Patienten und die Kosteneffizienz der Krankenhäuser konzentriert: „Mit unserer Lösung erwarten wir ein minimales Risiko von Komplikationen und Wiedereinweisungen, kürzere Krankenhausaufenthalte und eine schnellere Genesung.“

Finanzierung und Markterschließung

Das junge Unternehmen aus Odense in Dänemark erhielt 2018 seine erste Finanzierung von dänischen Investoren. In zwei weiteren Finanzierungsrunden (2020 und 2022) hat das Unternehmen Eigenkapital in Höhe von 10 Mio. Euro eingeworben und investierte in die Weiterentwicklung der Technologie, Produktionsanlagen, Personal, Patentzulassungen und behördliche Genehmigungsverfahren, einschließlich zahlreicher Testreihen und präklinischer Studien.

Inzwischen hat Ossiform 15 Mitarbeitende in den Bereichen Qualitätssicherung und Regulatory Affairs, Produktion, F&E sowie Vertrieb und Marketing eingestellt. Neben dem Gründer Martin Bonde Jensen, der als CTO fungiert, wird das Unternehmen von Thea Wulff Olesen, Group CEO, geleitet, die umfangreiche Erfahrungen aus ihrer Tätigkeit in Führungspositionen in mehreren Life-Science-Unternehmen mitbringt.

„Über den Atlantik und zurück“

Die Markterschließung mit den Knochenersatzmaterialien von Ossiform ist sehr komplex. Vor allem die behördlichen Genehmigungsverfahren sind anspruchsvoll – in Europa sogar noch mehr als in den USA. Deshalb will Ossiform die Zulassung zunächst in den USA beantragen. Für die FDA-Zulassung musste das Unternehmen zahlreiche Testreihen durchführen und die Sicherheit und Wirksamkeit seiner Lösung in Labortests und In-vivo-Studien prüfen. Nach der Zulassung in den USA plant Ossiform, die gewonnenen klinischen Daten zu nutzen, um das Zulassungsverfahren auch in der EU zu erleichtern. „Wir gehen also zuerst über den Atlantik und kommen dann später zurück“, sagt Jensen.

Fotos: Ossiform

Neuartiges Extrusionsverfahren

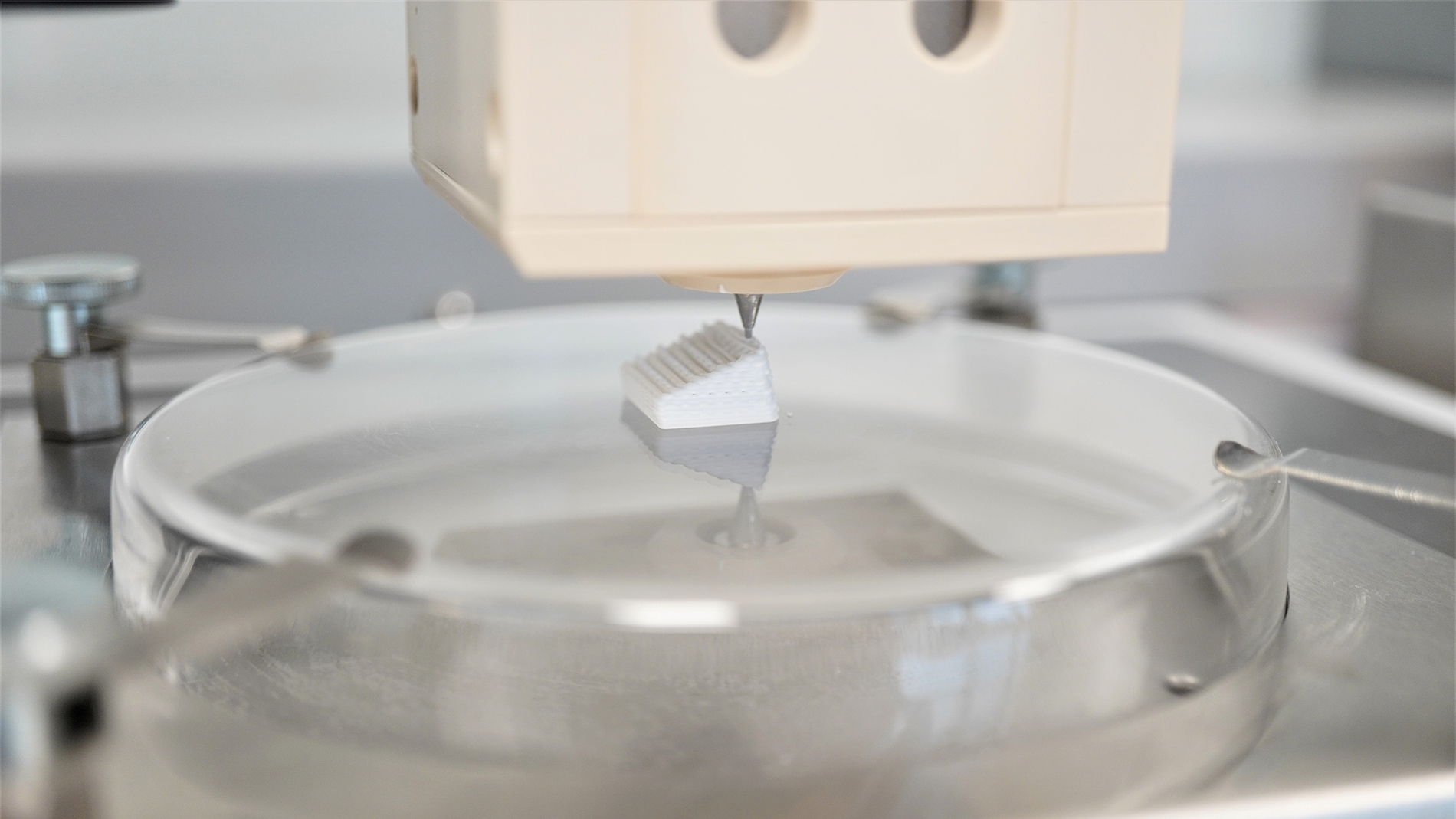

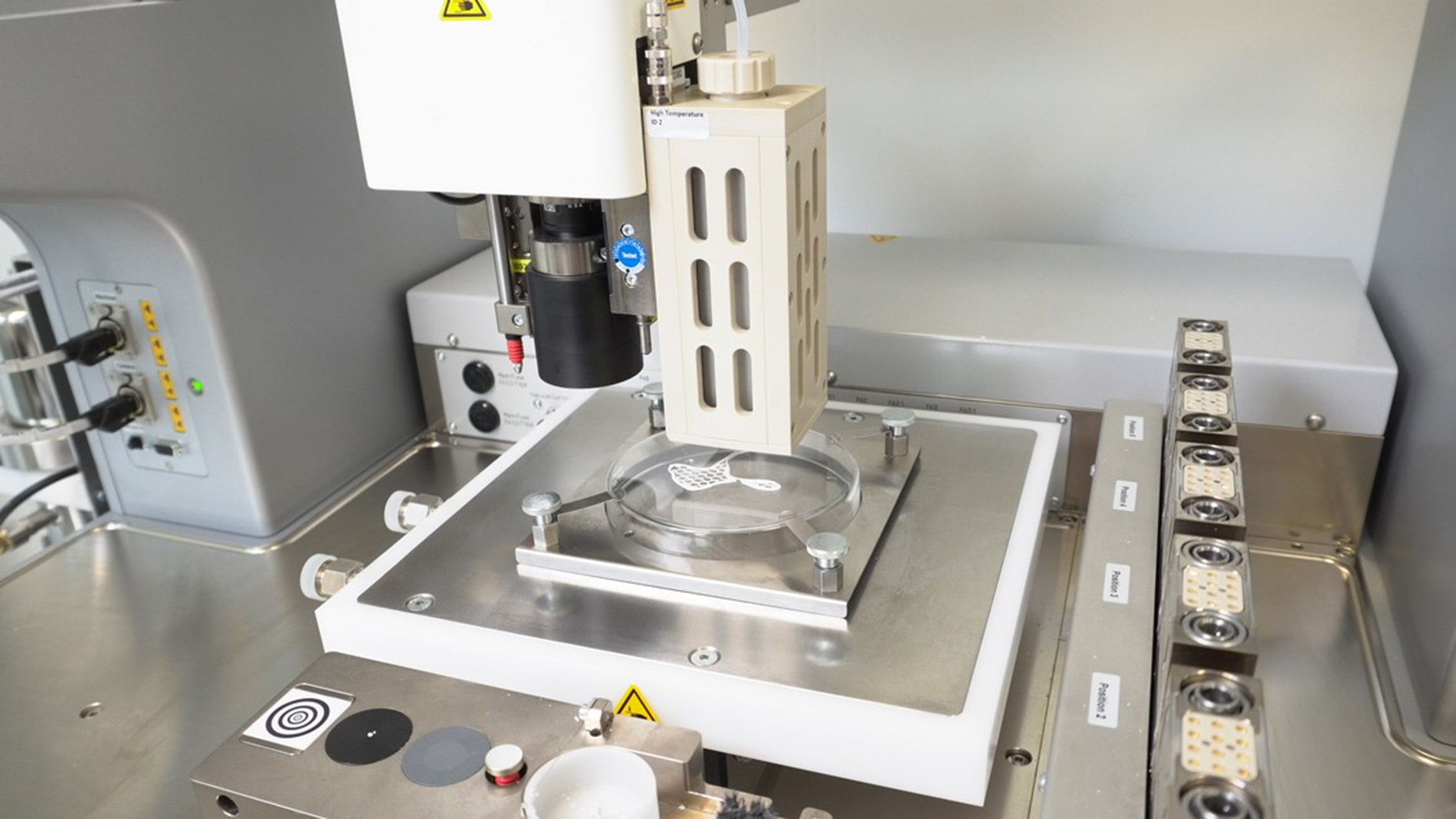

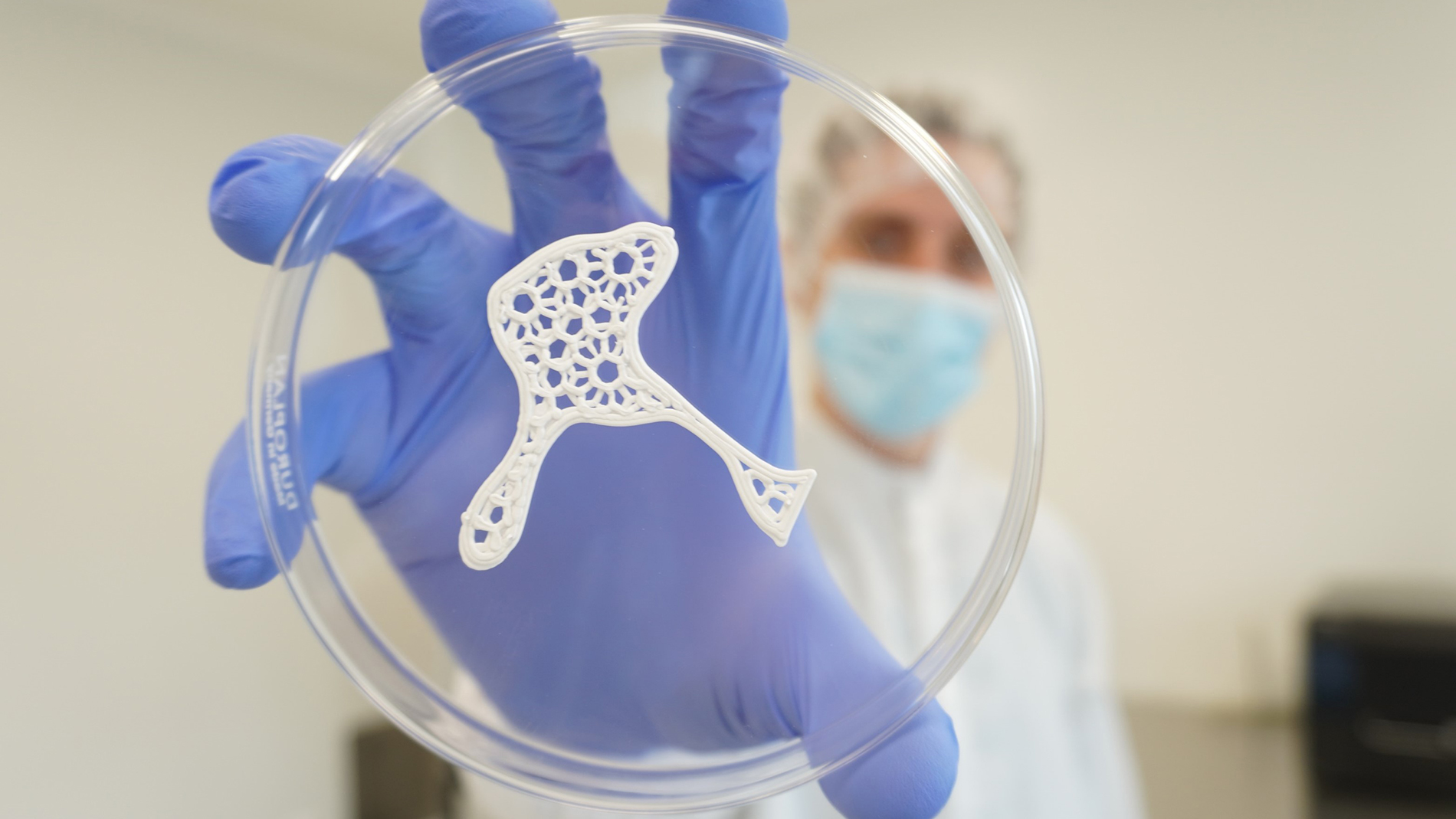

Der Schwerpunkt der technischen Arbeit bei Ossiform liegt vor allem in der Entwicklung 3D-gedruckter Knochenimplantate. Streng genommen stellt das Unternehmen keine Implantate her, sondern Knochenersatzmaterial, das im Körper allmählich resorbiert und in neues Knochengewebe umgewandelt wird, erklärt Jensen. Für die Hard- und Software arbeitet das Unternehmen mit bekannten Partnern aus der AM-Welt zusammen: Der 3D-Drucker kommt von ETEC (ehemals EnvisionTEC), unterstützt von einer Softwarelösung, der Mimics Innovation Suite von Materialise, die Patientenscan-Daten in Knochentransplantat-Designs umwandeln kann.

Die Knochenersatzmaterialien von Ossiform bestehen aus Beta-Tricalciumphosphat (β-TCP) – einem Material, das seit Jahrzehnten für die Knochenrekonstruktion verwendet, aber normalerweise in Blöcken geliefert wird, die Chirurgen manuell zu Implantaten für Patienten „schnitzen“ müssen. Die Ossiform-Knochenersatzteile werden im Paste-Extrusion-Modelling-Verfahren hergestellt, wobei die neuartige Biotinte des Unternehmens verwendet wird, die β-TCP mit einem Bindemittel kombiniert. Die gedruckten Teile werden dann thermisch entbindert und später bei mehr als 1.000 Grad Celsius in einem Ofen gesintert. So entsteht ein reines Keramikteil, das in den Körper implantiert werden kann und ein natürlicher Bestandteil des Körpers wird. Dabei macht sich Ossiform die natürliche Knochenbildungsfähigkeit des menschlichen Körpers zunutze: Das keramische Material, das wasserunlöslich ist und natürlich im menschlichen Körper vorkommt, wird von Knochenzellen abgebaut und wieder aufgebaut. „Dieser natürliche Prozess findet jeden Tag in allen unseren Knochen statt“, erklärt Jensen.

Enormer Bedarf an Knochenersatzlösungen

Jedes Jahr werden 3 Millionen Knochentransplantate klinisch eingesetzt. Der Bedarf an Knochenersatz entsteht, wenn natürliche Knochen teilweise zerstört oder entfernt werden, z. B. durch angeborene Geburtsfehler, Unfälle oder Krankheiten, die die Knochen angreifen.

Der Marktwert wird auf rund 4,8 Mrd. US-Dollar geschätzt, wovon rund 40 Prozent auf die USA entfallen. Es ist nicht verwunderlich, dass diese offensichtliche Marktnachfrage andere junge Unternehmen angezogen hat, die Knochenersatzstoffe mit einem 3D-Drucker herstellen wollen. Dennoch ist Jensen davon überzeugt, dass Ossiform nicht nur über technologische Vorteile verfügt, sondern auch in Bezug auf laufende Patente und Zulassungsverfahren sehr gut aufgestellt ist. „Trotzdem müssen wir weiterhin clever und schnell sein.“

Ossiform will die patientenspezifischen Knochenersatzmaterialien ab 2024 direkt an Kliniken und Krankenhäusern produzieren und an sie verkaufen. Das muss aber nicht immer so bleiben, denn Jensen hat auch weiter gehende Ideen für die Zukunft: „Es ist auch denkbar, dass wir unser System in den Krankenhäusern installieren und nur das Material liefern.“ Kurzfristig ist das allerdings nicht machbar, denn laut Jensen sind einige Fragen wie die der Haftung noch nicht abschließend geklärt.

MEHR INFOS UNTER:

Weitere Informationen zum Material-Extrusion-Verfahren im AM-Field-Guide.

Tags

- Werkstoffe und Halbzeuge

- Medizintechnik