17.05.2023, von Thomas Masuch

Mit einer bionischen Denkweise, günstigen Desktop-Druckern, viel Know-how und einem außergewöhnlichen AM-Konzept hat Paolo Matassoni bei der Andritz Kaiser GmbH eine AM-Abteilung aufgebaut, die inzwischen einen Teil der Andritz-Gruppe mit 3D-gedruckten Bauteilen versorgt. Zudem hat die additive Denkweise die Entwicklung der neuesten, 300 Tonnen schweren Presse maßgeblich beeinflusst.

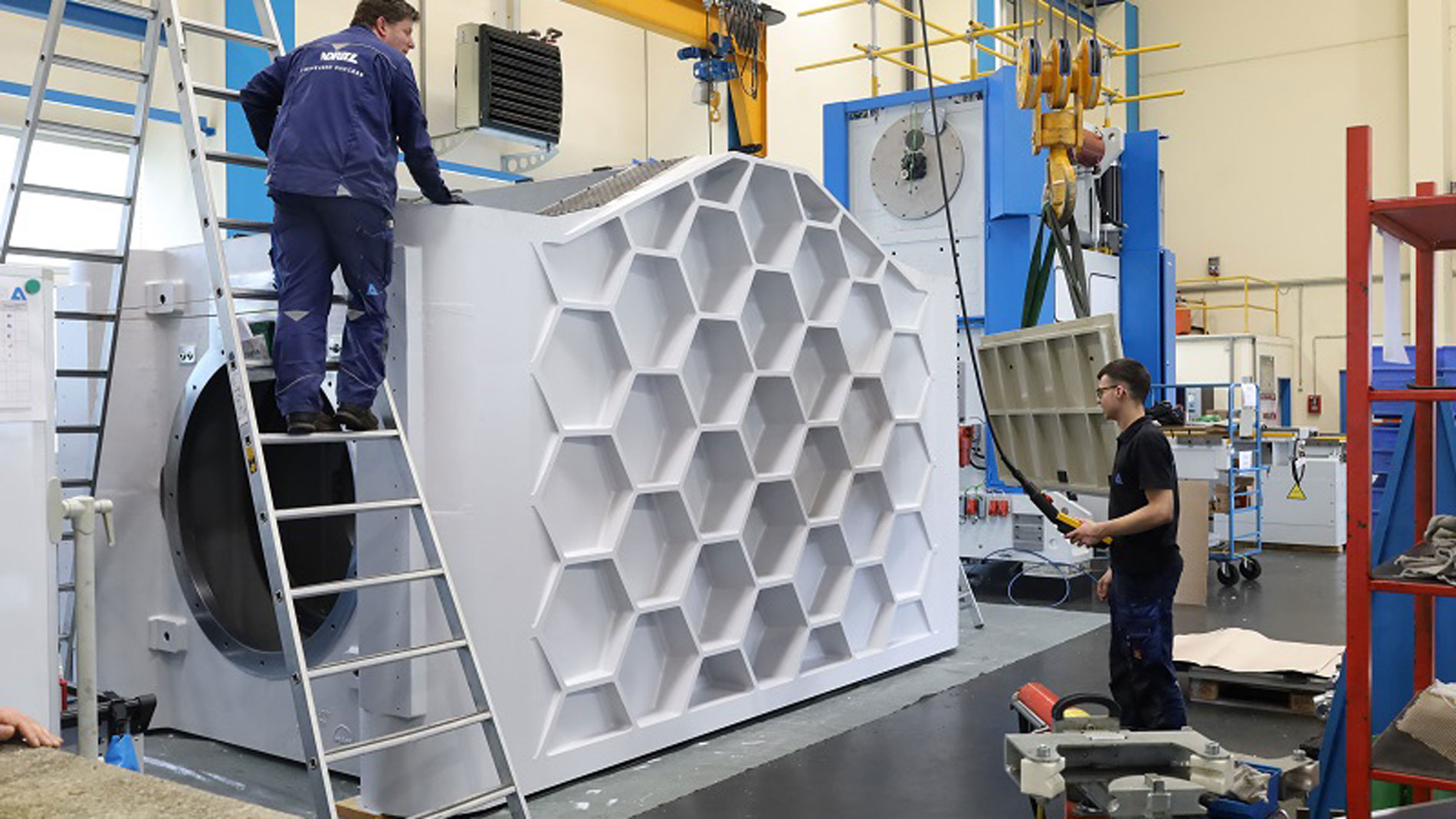

Die Bienenwaben formen die Krone des gusseisernen Riesen. Paolo Matassoni streicht mit der Hand über das elegante Design des mehr als 3 Meter hohen und 60 Tonnen schweren Kopfstücks der neuen Presse und lächelt dazu wie ein Künstler, der die Bewunderung seines nach vielen Mühen vollendeten Werks in sanftem Schweigen genießt.

Einige Meter weiter auf dem grau-schwarzen Fabrikboden der Montagehalle von Andritz Kaiser in Bretten weilt der weiß lackierte wuchtige Pressentisch, der später einmal verborgen im Untergrund die Presse stabil verankern wird. Wie die Wurzeln eines Mangrovenbaumes verästeln sich die Füße in einzelne Streben, bilden Hohlräume und verwachsen zu einer geschwungenen Einheit mit dem 100 Tonnen schweren Pressentisch. Die bionische Ausgewogenheit dieses Gussteils mit der Größe eines Einfamilienhauses wird nur an den wenigen Stellen unterbrochen, an denen für den Einbau weiterer Komponenten die Verbindungsstellen millimetergenau gefräst wurden und der Stahl metallisch glänzt.

Der Pressentisch ist zwar konventionell gegossen, „doch ohne Anleihen aus dem 3D-Druck hätte ich mich nie getraut, ein solches Design zu entwerfen“, erklärt Paolo Matassoni, Entwicklungsleiter bei der Andritz Kaiser GmbH. Der Konstrukteur hatte bereits in das deutlich kleinere Vorgängermodell zahlreiche additiv gefertigte Bauteile integriert (wir berichteten in der Ausgabe 02/2020). Die aktuelle Presse Top-Line KSH2, offiziell ein Stanz- und Umformautomat, ist nun der nächste Meilenstein, den der Anlagenbauer Andritz Kaiser bei der Integration der Additiven Fertigung erreicht.

Paolo Matassoni vor dem 100 Tonnen schweren Pressentisch. Fotos: Thomas Masuch

Insgesamt 120 3D-gedruckte Bauteile befinden sich in der 300 Tonnen schweren Top-Line KSH2, die speziell für die Bedürfnisse der Wasserstofftechnologie entwickelt wurde – im Einsatz entstehen darauf Bipolarplatten, die Herzstücke von Brennstoffzellen. Das Spektrum 3D-gedruckter Teil in der Presse reicht von kleineren Bauteilen wie Scharnieren über Abdeckungen, Öl-Rückführungsbauteile und Öl-Fangschalen bis hin zu Lampenhalterungen und Zahnrädern. Das Kopfstück mit den Bienenwaben und der Pressentisch wie auch der Stößel sind konventionell gegossen, führen aber die vom 3D-Druck inspirierte bionische Formensprache fort, wie Matassoni erklärt.

Eine weitere Besonderheit wird später einmal an der Seite des Kopfstücks angebracht werden: die Sicherheitsbremse mit Winkelcodierer für den 800 Kilowatt starken Servomotor. „Ein wichtiges Sicherheitsbauteil. Die Halterung haben wir gedruckt und ausgegossen“, erklärt Matassonis Kollege Manuel Mozer. „Dadurch wirkt das Bauteil schwingungsreduzierend und ist zudem fräsbar.“

Diese Bandbreite an 3D-gedruckten und bionisch gestalteten Bauteilen sorgt dafür, dass die Maschine bei gleicher Stabilität leichter und damit leistungsfähiger ist, schließlich erfordert die Produktion von Bipolarplatten Präzision und eine hohe Ausbringung. Außerdem lassen sich Sonderwünsche und Reparaturen kostengünstiger umsetzen. Auch auf die Entwicklungszeit hatte die additive Strategie einen Einfluss. „Das geht nun deutlich schneller, besonders mit dem Vorwissen, das wir haben“, erklärt Matassoni. „Gefühlt hat sich die Zeit halbiert.“

Schwimmring für die Kollegen

Dass in einer konservativen Branche, in der tonnenschwere Stößel auf und nieder sausen und urgewaltige Kräfte wirken, eine elegante, weiche und von der Natur inspirierte Formensprache die Neuentwicklung mächtiger Maschinen bestimmt, hängt auch mit der Person Paolo Matassoni und der Geschäftsführung von Andritz Kaiser zusammen. Der 53-jährige Konstrukteur beschäftigt sich schon seit 2002 mit dem 3D-Druck und mit einem von der Natur inspirierten bionischen Design. Seine Gedankenwelt spiegelt sich in seinem Outfit aus bequemer Outdoor-Strickjacke und grauer Stoffhose: ein praktischer Feingeist, der sich im Wissen um die Bedeutung auch kleiner Nuancen stilvoll und zielsicher ausdrückt.

Dass er anstatt italienischer Sportwagen tonnenschwere Pressen entwickelt, liegt vielleicht auch daran, dass er bei Andritz Kaiser die Freiheit hatte, nach und nach die Vorteile der Additiven Fertigung für den Maschinenbau zu nutzen. Als „Freigeist, der immer wieder die Geschäftsleitung mit neuen Konzepten faszinierte“, überzeugte er nach und nach immer mehr Kollegen in dem Traditionsbetrieb, der seit 2004 zur internationalen Andritz-Gruppe gehört.

Die AM-Abteilung (Tec-Farm) ist auf vier Personen gewachsen und besteht hauptsächlich aus „jungen Wilden“ und 3D-Druck-Enthusiasten. Inzwischen fungiert sie als Dienstleister innerhalb der Andritz-Gruppe, die weltweit über 250 Produktionsstätten und rund 28.000 Beschäftigte zählt. Dabei werden über eine interne Kostenstelle die Leistungen der additiven Tec-Farm mit Zeitaufwand, Materialeinkauf, Druckerabschreibung und sonstigen Kosten verrechnet. „Den Gewinn können wir dann für Investitionen in weitere Technologien, also Drucker, nutzen“, freut sich Matassoni.

Die hausinternen Projekte für die internationale Konzerngruppe „sind inzwischen unser täglich Brot“, erklärt Lena Glöckler, Konstrukteurin bei Andritz Kaiser. Manchmal melden sich Kollegen, wenn bei einem Projekt noch kurzfristig ein Bauteil fehlt. „Wir können ihnen dann sehr zeitnah einen Schwimmring zuwerfen.“ Die 3D-gedruckten Bauteile sind in der Regel bereits nach zwei Tagen fertig, konventionell gefertigte Teile werden in der Regel in vier bis sechs Wochen geliefert. Außerdem hat sich das Thema Additive Fertigung auch in der Montagehalle immer stärker etabliert. „Von dort bekommen wir immer wieder Anregungen für Innovationen, womit wir in dem Maße gar nicht gerechnet hätten. Man sieht, dass sich die Kollegen mit der Thematik beschäftigen“, erklärt Mozer. Doch das war nicht immer so: „Am Anfang waren auch intern viele Kollegen nicht von unserem Weg überzeugt und standen dem Thema 3D-Druck zum Teil ablehnend gegenüber. Das hat sich inzwischen komplett geändert. Die Skeptiker sind deutlich weniger geworden.“

Die Anerkennung, die die Additive Fertigung inzwischen bei Andritz Kaiser genießt, zeigt sich auch in einem Imagefilm, in dem der Einsatz des 3D-Drucks im Unternehmen herausgestellt wird. Zudem wurde Matassoni innerhalb der gesamten Andritz-Gruppe mit einem Design-Award ausgezeichnet.

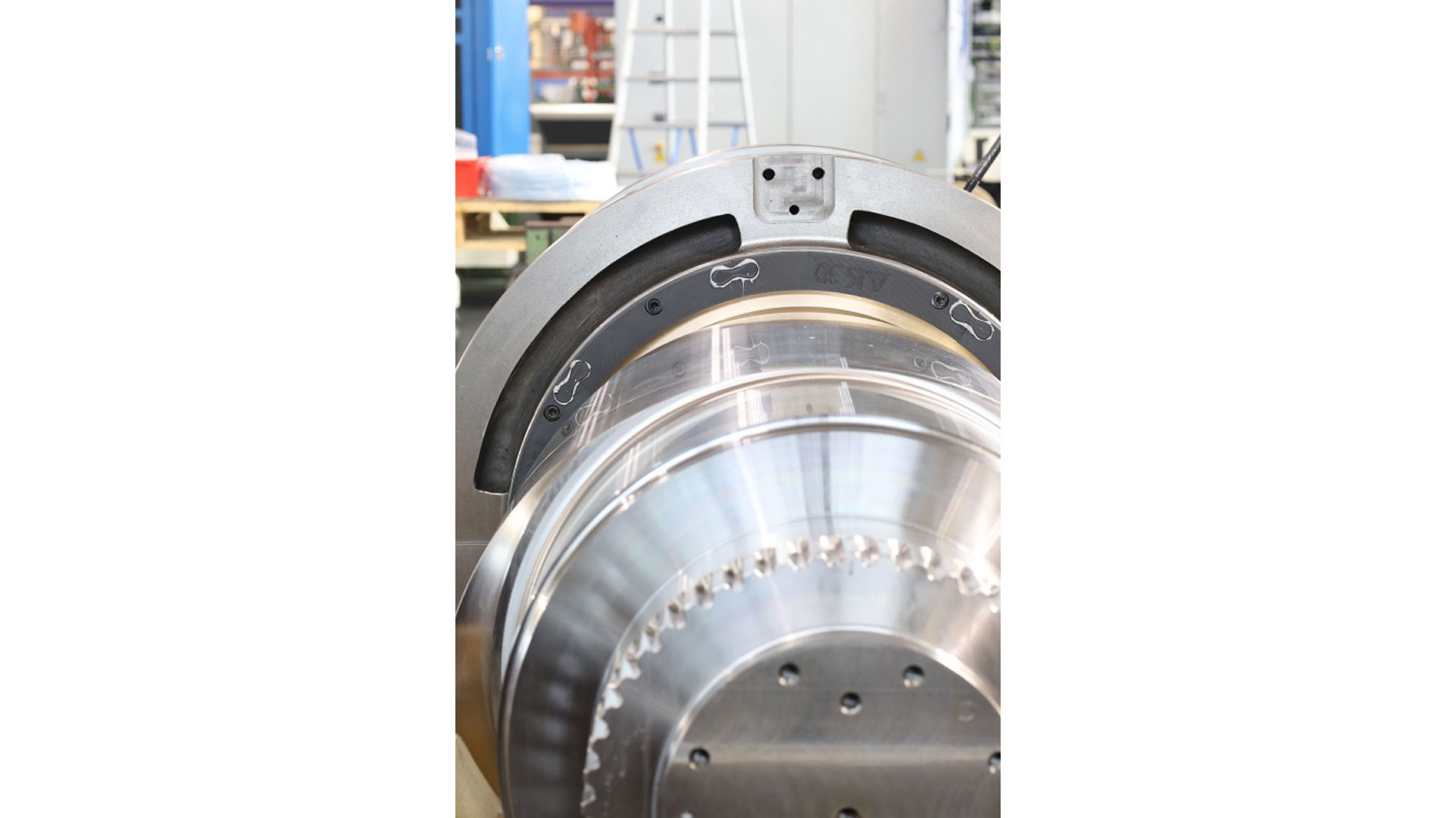

Exzenterwelle mit Ölableitungsringen. Die Segmente wurden so gedruckt, dass sie sich passsicher zusammensetzen lassen. Fotos: Thomas Masuch

„Kunden und Einkäufer verstehen die Formen“

Eine gute Überzeugungsarbeit leistete auch die neue Top-Line KSH2 mit ihrem besonderen Anlagen-Design. Und dabei zeigte sich, dass das bionische Design der 16.000-kN-Presse im Vertrieb eine wichtige Rolle spielt. „Man sieht die Innovationen, und der Kunde sieht unsere Innovationskraft. Selbst wenn sie nicht jedes technische Detail kennen, verstehen Kunden und Einkäufer die Formen, da sie aus der Natur stammen und sofort vertraut erscheinen. Die Maschine wird damit einfach logischer.“

Die Innovationen haben ihren Ursprung bereits in der Entwicklung, und auch hier machen sich für Matassoni die Vorteile der additiven Strategie bemerkbar: Sein AM-Team dringt immer öfter in Bereiche vor, die vorher undenkbar waren. „Dank des 3D-Drucks sind wir mutiger und innovationsfähiger geworden“, erklärt Matassoni. Denn der 3D-Druck verleiht auch eine gewisse Sicherheit bei Fehlschlägen. „wir können dann auch schnell wieder zurück, wenn mal etwas nicht passt.“

„Denke groß und drucke klein“

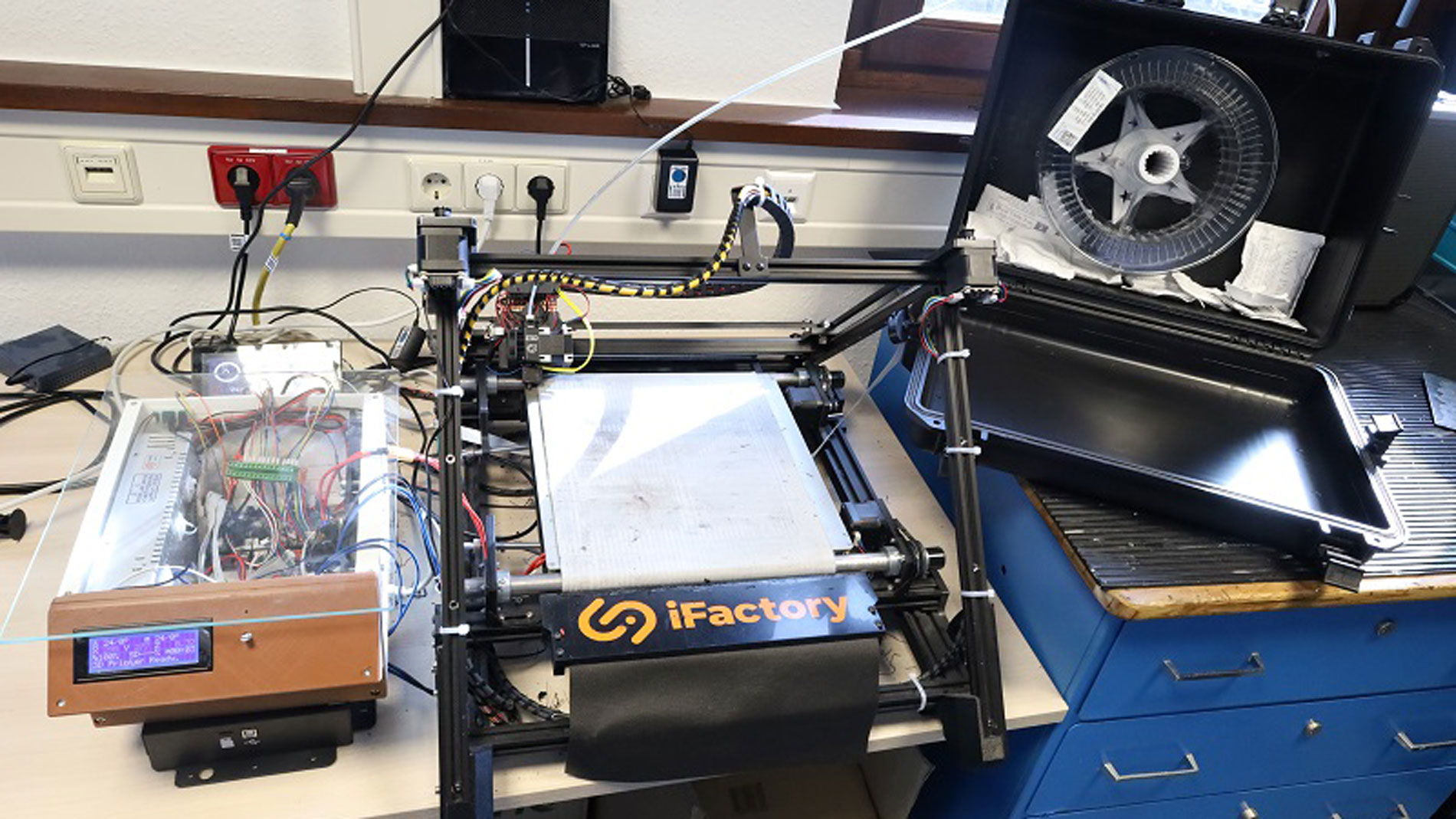

Die 3D-gedruckten Kunststoff-Bauteile stammen aus einem Zimmer am Ende eines Büroflurs im Verwaltungsgebäude von Andritz Kaiser. Hier reihen sich rund ein Dutzend Desktop-Drucker vorwiegend von Ultimaker und Prusa. „Wir haben vor sechs Jahren mit FDM angefangen und sind dabei geblieben“, erklärt Manuel Mozer. Die Drucker sind günstig – in den Basisversionen kosten einige der bei Andritz Kaiser verwendeten Drucker rund 1.000 Euro –, aber „man kann auch damit im industriellen Einsatz gute Ergebnisse erzielen. Es erfordert allerdings viel Know-how.“

Als Hobbybastler verfügten die Konstrukteure Manuel Mozer, Alena Dehm und Lena Glöckler über dieses Know-how. Sie zeigen beiläufig auf einen Riemendrucker von iFactory. Aus diesem entspringt ein Gewirr aus farbigen Kabeln, die in einer Schaltbox zusammenfinden. Das ursprüngliche Aussehen des Druckers lässt sich nur noch erahnen. „Für unseren Einsatz eignet sich der FDM-Druck sogar besser, da die technischen Systeme offener und weniger komplex sind und uns die Freiheit geben, Modifizierungen vorzunehmen. Beim SLS-Druck wäre das zum Beispiel nicht möglich“, erklärt Mozer. Über die improvisatorische, technisch perfekte Kreativität freut sich auch Paolo Matassoni: „Ich bin froh, dass die jungen Leute dieses Know-how mitbringen und unsere AM-Produktion damit auf eine neue Stufe heben.“

Das Know-how sorgt auch dafür, dass auf den Desktop-Druckern große Teile wie Ölableitungsringe oder das Gehäuse für den Winkelcodierer entstehen: Diese werden in Segmente zerlegt, verklebt und dann teilweise mit Kunststoff ausgegossen und nachgefräst. „Damit die Teile gut passen, drucken wir sie gleich mit Nut und Feder“, erklärt Alena Dehm. So entstand auch das bisher größte bei Andritz Kaiser gedruckte Bauteil: ein Luftleitring für eine Generator-Turbine mit einem Durchmesser von 1,2 Metern. „Denke groß und drucke klein“ nennt Matassoni seine Philosophie, die dafür sorgt, dass auf kleinen FDM-Druckern Bauteile für Millionen Euro teure Anlagen entstehen können. „Damit sind wir in der AM-Welt wohl so etwas wie eine Stilblüte.“ Die Do-it-yourself-Methode (DIY) auf industriellem Niveau ermöglicht einen einstelligen Maschinenstundensatz, wie Lena Glöckler erklärt. „Damit sind wir im Vergleich zu CNC mehr als konkurrenzfähig.“

Verfüllung erhöht Festigkeit

Eine gute Überzeugungsarbeit leistete auch die neue Top-Line KSH2 mit ihrem besonderen Anlagen-Design. Und dabei zeigte sich, dass das bionische Design der 16.000-kN-Presse im Vertrieb eine wichtige Rolle spielt. „Man sieht die Innovationen, und der Kunde sieht unsere Innovationskraft. Selbst wenn sie nicht jedes technische Detail kennen, verstehen Kunden und Einkäufer die Formen, da sie aus der Natur stammen und sofort vertraut erscheinen. Die Maschine wird damit einfach logischer.“

Die Innovationen haben ihren Ursprung bereits in der Entwicklung, und auch hier machen sich für Matassoni die Vorteile der additiven Strategie bemerkbar: Sein AM-Team dringt immer öfter in Bereiche vor, die vorher undenkbar waren. „Dank des 3D-Drucks sind wir mutiger und innovationsfähiger geworden“, erklärt Matassoni. Denn der 3D-Druck verleiht auch eine gewisse Sicherheit bei Fehlschlägen. „wir können dann auch schnell wieder zurück, wenn mal etwas nicht passt.“

Bei Zugversuchen stellte sich heraus, dass die verfüllten Bauteile eine wesentlich höhere Belastung aushielten als Bauteile, die zu 100 Prozent aus faserverstärktem Kunststoff bestehen. Matassoni begründet dies damit, dass die Verfüllung die Festigkeit in der z-Achse deutlich erhöht und die Verbindung zwischen den einzelnen Schichten verbessert.

„Materialien anders befragt“

Im Raum der Tec-Farm steht neben jedem Desktop-Drucker ein fast ebenso großer schwarzer Koffer, aus dem Filament direkt in den jeweiligen Drucker läuft. In den Koffern sind die Materialspulen luftdicht aufbewahrt. „Wir haben zahlreiche Materialtests durchgeführt und dabei unter anderem herausgefunden, dass für unseren Einsatz das Rohmaterial möglichst trocken sein muss“, erklärt Mozer.

Einen wichtigen Hinweis auf die Notwendigkeit solcher Tests lag eines Morgens bei Mozer auf dem Schreibtisch. Am Tag zuvor hatte der Techniker einige Probebauteile gedruckt. „Am Abend sahen die noch gut aus, einen Tag später war einer von selbst zersprungen.“ Für das AM-Team war das Rätsel schnell gelöst: „Bei manchen Materialien kann es passieren, dass sich Bauteile mit einer gewissen Größe selbst zerstören, weil die innere Spannung so groß ist.“

Bauteile aus anderen Kunststoffen hatten sich verformt, weil sie sehr feuchtigkeitsempfindlich sind. „Wir haben Materialien getestet und unterschiedliche Ergebnisse bekommen, obwohl die Materialdatenblätter das Gleiche sagten,“ erinnert sich Matassoni, der daraufhin eine eigene Testreihe entwickelte, die sich von den Standardverfahren unterscheidet. „Die Hersteller ermitteln die Daten über Zugversuche, wir haben die Materialien anders befragt.“

Mit Gewindewürfel zur AK-Norm

Bei dem in Bretten entwickelten Testverfahren, der AK-Norm (AK = Andritz Kaiser), werden Würfel mit einem Gewinde gedruckt. Mittels Drehmomentschlüssel wird dann eine Schraube eingedreht, bis der Würfel platzt. „Eine Erkenntnis daraus war, dass manche Materialien sehr hart sind, aber nur wenig Layer-Haftung bieten“, erklärt Matassoni. Materialpartner war hierbei FiberThree aus Darmstadt, die Matassoni auf der Formnext 2019 kennengelernt hat „und die eine ähnliche Philosophie wie wir verfolgen und mit uns zusammen gewachsen sind“.

Für das Team ging es nun darum, für die internen Anwendungen das passende Material auszuwählen. „Eigentlich erforderte jeder Druck ein spezielles Material“, ergänzt Mozer. Um aber auch wirtschaftlich arbeiten zu können, entschied man sich für den besten Kompromiss aus Festigkeit, Öl- und Temperaturresistenz sowie Zerspanbarkeit. „Diesem Kompromiss müssen wir aber auch unseren Tribut zollen“, erklärt Matassoni. „Eine Lösung, die für alle Einsatzzwecke passt, gibt es einfach nicht.“ Etwaige Abstriche gleichen Matassoni und Kollegen dann mittels individueller Designs aus.

Einige Lieferanten hätten sich bei dem für einen Maschinen- und Anlagenbauer hohen Forschungsaufwand verwundert die Augen gerieben, so Matassoni. Doch der hohe Entwicklungsaufwand im Materialbereich ermöglicht ein hohes Einsparpotenzial an anderen Stellen. „Das ist unser Weg – weg vom Mainstream“, erklärt der Konstrukteur.

„Selbstverständlich wie eine Bohrmaschine“

Für die Zukunft hat Matassoni mit seinem Team noch einiges vor: Zum einen soll sich der Einsatz von AM noch weiter verbreiten – so ist zum Beispiel eine dezentrale Fertigung an den einzelnen Standorten genauso geplant wie ein 3D-Drucker in den Fahrzeugen der Monteure im Außendienst, damit die benötigten Ersatzteile direkt vor Ort gedruckt werden können. „Der 3D-Drucker soll dann so selbstverständlich sein wie eine Bohrmaschine“, so Matassoni. Derzeit muss noch das Thema Brandschutz beim Kundeneinsatz geklärt werden, „dann steht dem Einsatz nichts mehr im Wege“.

Gleichzeitig will Matassoni das additive Denken noch weiter bei Andritz Kaiser implementieren und auch auf die gesamte Andritz-Gruppe ausstrahlen. Der Kern dabei ist, „dass wir die Bauteile nach ihren Bedürfnissen fragen und uns gar nicht mehr um die Erfordernisse der Fertigung kümmern“. So könnten sich die Konstrukteure von ihren komplexen zweidimensionalen Entwürfen trennen und immer mehr in das bionische System eintauchen. „Das ist ein Paradigmenwechsel. Das erfordert eine gewisse Anarchie im Kopf“, erklärt Matassoni. Die Lösungen seien dabei bereits in der Natur zu finden, wenn auch an unterschiedlichen Stellen. „Man muss die Antworten nur zusammensetzen.“

MEHR INFOS UNTER:

Weitere Informationen zum FDM-Verfahren (Fused Deposition Modeling) im AM-Field-Guide.

Tags

- Maschinen- und Anlagenbau