17.05.2023, von Thomas Masuch

Die Herstellung von Prototypen und Kleinserien ist eine eher traditionelle Branche, die vor allem von kleinen und mittelständischen Betrieben geprägt ist. In diesem Umfeld hat das junge Unternehmen Priomold eine beachtliche Wachstumsgeschichte vorgelegt und zählt inzwischen zu den größten Anbietern in Deutschland. Die Additive Fertigung, die anfangs eher als Bedrohung gesehen wurde, soll die nächsten Kapitel der Erfolgsgeschichte mitschreiben.

An diesem Wintermorgen sind die Felder im nördlichen Schwarzwald mit Reif bedeckt. Ein eisiger Wind zieht über die sanft geschwungenen Berge rund um das 650 Meter hoch gelegene Schömberg. Im Industriegebiet des Kurortes reihen sich eine Handvoll Elektrofahrzeuge neben dem Eingang eines dreistöckigen Baus, einer Mischung aus Bürogebäude und Industriehalle. Im zweiten Stock stehen die Mitarbeiter in T-Shirts an ihren Maschinen. Die Abwärme der Spritzgussmaschinen, die in zwei langen Reihen die Halle füllen, schafft sommerliche Temperaturen.

Kunststoffpellets werden geschmolzen, in Formen gespritzt und fallen fast im Sekundentakt von den Fließbändern am Rand der Maschinen. Fotografiert werden dürfen die Teile nicht. Es sind Prototypen und Kleinserien, die zum Beispiel für Kunden in der Automobilindustrie bestimmt sind und in der nächsten Modell-Generation zu finden sein werden. Das ist für die Automobilisten ein streng gehüteter Schatz, den zu hüten die Zulieferer vertraglich verpflichtet werden.

Wahrscheinlich gibt es allein in Deutschland Hunderte Unternehmen mit einem solchen Produktportfolio. In diesem dichten Markt hat es das junge Unternehmen Priomold in gerade einmal acht Jahren geschafft, sich von einem Start-up zu einem der größten Hersteller von Prototypen und Kleinserien in Deutschland aufzuschwingen. Mit 65 Beschäftigten erzielte Priomold im vergangenen Jahr einen Umsatz von 8 Mio. Euro – ganz ohne Investmentgelder, dafür mit einer klaren Strategie: „Die Lieferzeit ist für uns das entscheide Kriterium“, erklärt der 32-jährige Thomas Schönbucher, der das Unternehmen 2015 zusammen mit seinem ein Jahr älteren Studienfreund Moritz Zumdick gründete und mit ihm gemeinsam leitet. Im Prototypenbau verspricht das Unternehmen eine Lieferzeit ab einer Woche.

Sorgenfalten und Motivation

Auch wenn das Unternehmen in den Anfangsjahren nur mit Spritzgussmaschinen produzierte, waren Schönbucher und sein Team als Aussteller auf der Formnext präsent. „Wir waren damals eher ein Exot unter den Austellern“, schmunzelt der Ingenieur für Luft- und Raumfahrt. Das Erfolgsgeheimnis: „Die Firmen, die 3D-gedruckte Bauteile suchen, brauchen in der Regel auch Prototypen oder Kleinserien im Spritzgussverfahren.“

Der erste Auftritt auf der Formnext hielt für Schönbucher aber auch eine weitere Anekdote bereit, die einen gewissen Einfluss auf die weitere Unternehmensentwicklung haben sollte: „Ein reiner AM-Dienstleister, der seinen Stand neben uns hatte, sagte mir, dass es uns als Unternehmen in fünf Jahren ohnehin nicht mehr geben wird, weil ja bald alles nur noch gedruckt wird.“ Bei Schönbucher, der sein Unternehmen gerade gegründet hatte, hinterließ die Aussage einige Sorgenfalten gepaart mit Motivation. Heute kann er darüber schmunzeln, gehypte Prophezeiungen wie diese haben selten eine lange Halbwertszeit.

Die Additive Fertigung war für Schönbucher dennoch ein konstanter Begleiter der Unternehmensentwicklung, wenn auch in den ersten Jahren stärker als heute. „In unseren SWOT-Analysen taucht 3D-Druck immer wieder als Bedrohung für unser Geschäft auf. Später entschieden wir uns dann, die Technologie selbst ins Haus zu holen.“

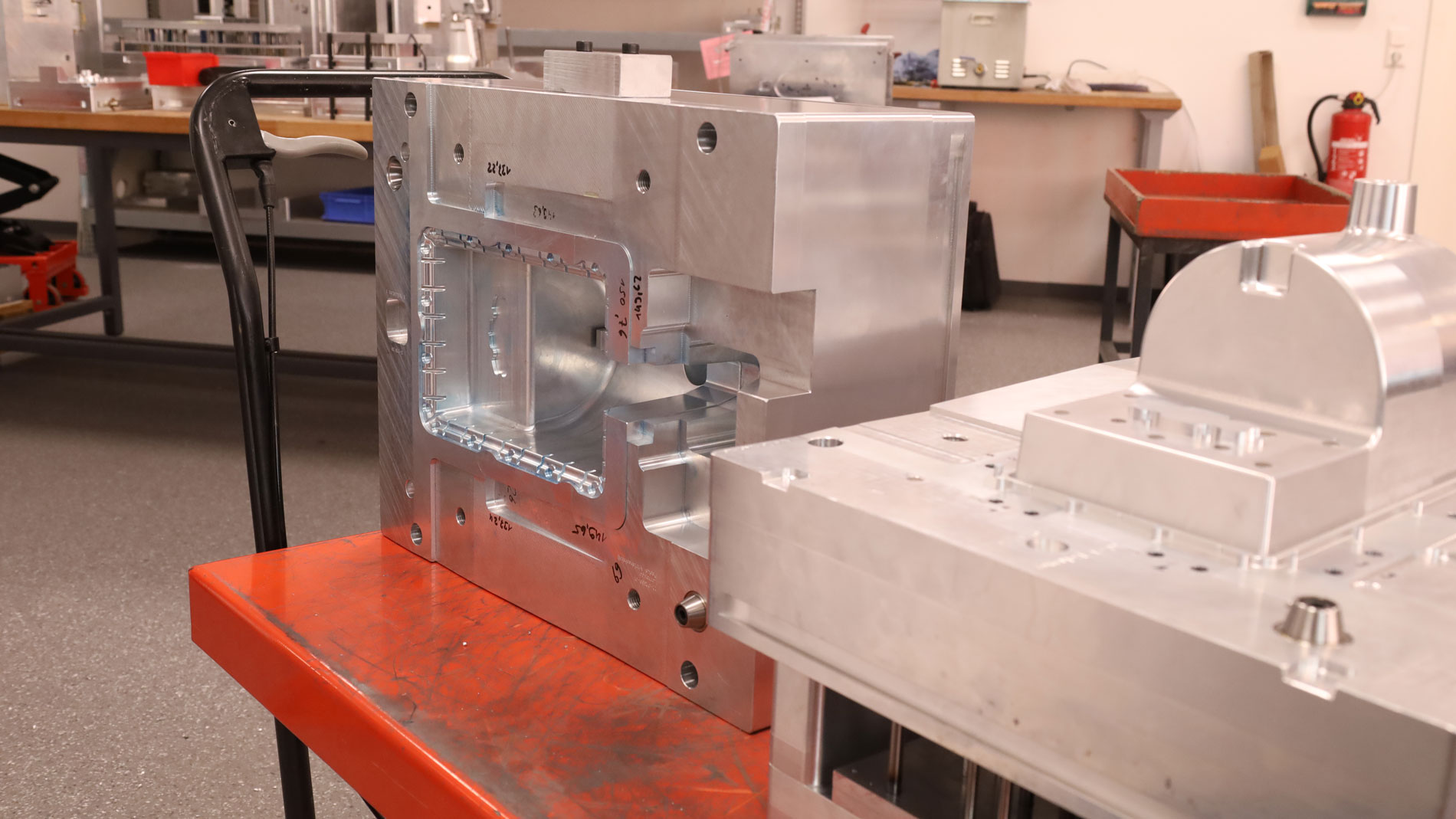

Auf Dutzenden Fräsmaschinen werden Aluminium-Segmente gefertigt. Anschließend werden daraus Spritzgussformen montiert.

Schließlich sollte Priomold für den Fall, dass die Additive Fertigung die gesamte Herstellung von Kunststoffteilen irgendwann doch einmal völlig umkrempelt, „schon über die Technologie und das Know-how verfügen, um auch auf diesem neuen Markt mithalten zu können. Außerdem wollten wir die Gefahr in eine Chance umwandeln.“

„SLS-Fertigung kein Experiment mehr“

2021 fiel die Entscheidung für den Einstieg in die SLS-Technologie, um „Prototypen in Bezug auf Oberflächengüte und mechanische Eigenschaften auch in Serienqualität anbieten zu können“, so Schönbucher. Denn der Qualitätsanspruch der Kunden sei enorm gestiegen, bei Prototypen werde eine Qualität erwartet, die mindestens so hoch ist wie die von Serienteilen. „Denn die Prototypen wandern durch zahlreiche Hände, bei einem Automobilkonzern manchmal bis in den Vorstand.“

2022 erwarb Priomold eine EOS Formiga und konnte bereits eine Woche später die erste SLS-gesinterten Kunststoffbauteile an Kunden ausliefern. Felix Parsch, der das Projekt AM-Fertigung bei Priomold verantwortet, führt die zügige Einführung der neuen Technologie darauf zurück, dass „die Technologie kein Experiment mehr ist, sondern ein industrielles Fertigungsverfahren, das funktioniert“.

Parsch ist seit 2022 im Unternehmen, hatte aber bereits vorher während seines Luft-und-Raumfahrt-Studiums in der Produktion des Unternehmens ausgeholfen. Der 3D-Druck hilft dem Unternehmen vor allem dabei, auch bei sehr kleinen Stückzahlen wettbewerbsfähig zu bleiben. „Wir wollten nicht riskieren, dass wir hier Aufträge an AM-Dienstleister verlieren. Mit der eigenen Anlage konnten wir in diesen Fällen bereits punkten.“

Bild links: Der 32-jährige Thomas Schönbucher (Bild links) hat Priomold 2015 zusammen mit seinem Studienfreund Moritz Zumdick gegründet. Bild rechts: Im Einsatz an der Formiga: Felix Parsch, der das Projekt AM-Fertigung bei Priomold verantwortet.

Zweite Maschine im Zulauf

Auf der Formiga werden pro Woche rund 400 Bauteile hauptsächlich aus PA12 gedruckt – das reicht von verschiedenen Halterungen über Gehäuse für Endoskope und Wallboxen bis hin zum Vorzeigemodell für Implantate. Beliefert werden unterschiedliche Branchen, unter anderem der Maschinenbau, die Medizintechnik, der Automobilbau oder die Elektronik.

Auch wenn der Markt für AM-Dienstleistungen aufgrund der Vielzahl der Anbieter bereits ziemlich preisgetrieben sei, will Schönbucher den AM-Bereich von Priomold weiter ausbauen. Dank „unserer Schnelligkeit und Expertise sind wir gut ausgelastet, und eine zweite Maschine ist bereits im Zulauf“.

Im unteren Stockwerk steht die EOS Formiga, gleich nebenan befinden sich die Auspackstation, ein Tisch zum Pulverentfernen und eine Apparatur zum Färben der Bauteile. Durch eine weitere Tür gelangt man in einen rund 20 Meter langen Raum, der mit Dutzenden Fräsmaschinen gefüllt ist. Alles ist sauber und hat einen Laborcharakter, was auch daran liegt, dass trocken gespant wird – also ohne Kühlflüssigkeit. Hier entstehen aus Aluminiumblöcken die Bauteile für Formen, die in den Spritzgussmaschinen in der oberen Etage den Bauteilen ihre Form geben. Rund 20.000 Bauteile können mit den Aluminium-Formen produziert werden, bis sie dann nachbearbeitet werden müssen.

In der Prototypen-Phase brennt’s

Mit der Additiven Fertigung will Priomold seine ohnehin schon kurzen Lieferzeiten weiter verringern – auf zwei bis drei Tage. Und wenn es besonders schnell gehen soll, liefert Parsch die Bauteile auch persönlich beim Kunden ab. Dass bei einigen Projekten durchaus Eile geboten ist, weiß Schönbucher zum Beispiel aus der Zusammenarbeit mit den großen Automobilunternehmen im Großraum Stuttgart: „Wenn ein Automobilist in einer Prototypen-Phase ist, dann brennt’s.“

Den meisten Umsatz erzielt Priomold mit Kunden aus Deutschland (rund 75 Prozent) mit Schwerpunkt Stuttgarter Raum, die restlichen 25 Prozent entfallen auf das europäische Ausland. Dabei hat sich Schönbucher inzwischen auch an die besonderen Gesetze bei der Produktion von Prototypen und Kleinserien gewöhnt: Der Auftragsvorlauf ist mit vier bis fünf Wochen relativ kurz. Was sechs Wochen später produziert wird, wissen auch die beiden Geschäftsführer nicht. „Wir sehen aber, dass wir genügend Angebote geschrieben haben und dass immer etwas reinkommt. Sicherlich bringt das einen ziemlichen Druck mit sich, vor allem wenn man über 60 Mitarbeiter hat.“

Loslassen lernen

Dennoch will Schönbucher, der selbst aus dem Nordschwarzwald stammt, mit Priomold weiter wachsen. Warum? „Weil wir es können. Wir sind jung und haben Spaß daran.“ Die größte Herausforderung für Schönbucher: „Am Anfang haben wir alles selbst gemacht. Als wir zehn Mitarbeiter hatten, stand ich noch mit an der Maschine, habe Angebote geschrieben. Vieles muss man nach und nach loslassen, und man ändert mit den Jahren einige Male seine Rolle im Unternehmen.“

Das schnelle Wachstum erfordert zwar einen stetigen Zulauf an neuen Beschäftigten, doch hierin sieht Schönbucher auch einen Vorteil. „Mit den neuen Mitarbeitern bekommen wir auch immer wieder einen neuen Input und entwickeln uns damit weiter.“ So konnte sich das Unternehmen auch technologisch verbessern und zum Beispiel die Fräszeit der Werkzeuge um rund 50 Prozent reduzieren, wie der CEO erklärt. Außerdem habe sich das Unternehmen durch sein Wachstum auch für größere Kategorien von Aufträgen qualifiziert. „Das wollen wir noch weiter vorantreiben, wir sind erst am Anfang.“

MEHR INFOS UNTER:

Weitere Informationen zum SLS-Verfahren (Selective Laser Sintering) im AM-Field-Guide.

Tags

- Dienstleistungen

- Werkzeug- und Formenbau