Text und Fotos: Thomas Masuch — 30.05.2019

Mit dem Druck von CFK-Bauteilen ist Markforged innerhalb von sechs Jahren zu einem »Big Player« der AM Welt aufgestiegen. Eine Investmentrunde über 82 Mio. Dollar befeuert nun das weitere Wachstum. Entscheidend dabei: Zeit.

Wenn man von Boston aus am Ufer des Charles Rivers rund 15 Kilometer flussaufwärts in den Vorort Watertown fährt, ahnt man nicht, dass man hier auf einen der jungen aber bereits großen Player des Additive Manufacturing trifft. Hier reihen sich wie in einer typischen amerikanischen Filmkulisse die holzverkleideten Einfamilienhäuser, eingerahmt von einigen Rosenbüschen und kurz geschnittenem Rasen, und natürlich der amerikanischen Flagge im Vorgarten.

Der am Flussufer gelegene Backsteinkomplex »Riverworks«, der im 19. Jahrhundert eine Textilfabrik beheimatete, beherbergt heute der Hauptsitz von Markforged. Besucher werden zuerst per Onlineregistrierung begrüßt mit automatischen Foto und Unterschrift auf dem Touchpad.

Die Kombination aus Ziegelwänden und Hightech spiegelt auch die Entwicklung wider, die das Unternehmen in den 6 Jahren seit seiner Gründung durchlaufen hat. Einerseits hat sich das junge Unternehmen mit seinen 3D-Druckern für karbonfaserverstärkten Kunststoff international etabliert und schon »mehr als über 10.000 Nutzer weltweit«, wie Chief Marketing Officer (CMO) Brian Semple erklärt.

"Junge Unternehmen, die wachsen und ihren Fußabdruck in der Welt hinterlassen wollen, müssen schnell sein."

Gleichzeitig schlägt Markforged ein weiterhin hohes Wachstumstempo an. Weiter befeuert wird der von Firmengründer und CEO Greg Mark deklarierte »Hypergrowth« von einer Finanzierungsrunde über 82 Millionen Dollar, die das Unternehmen Ende März bekannt gab. »Wir haben die Möglichkeit gesehen, im Marktbereich Funktionsteile aus Metall anzugreifen. Damit können wir die Technologie schneller auf den Markt bringen«, erklärt Jon Reilly, Vice President (VP) of Product. 2017 hat Markforged das »Metal X System« vorgestellt, das mit Metallpulver versetzte Kunststofffilamente verarbeitet.

In der dynamischen AM-Welt gehe es nun vor allem darum, schnell zu sein, wie Jon Reilly erklärt: »Zeit macht den Unterschied. Ohne Investitionskapital große Stückzahlen zu verkaufen, dauert länger. Junge Unternehmen, die wachsen und ihren Fußabdruck in der Welt hinterlassen wollen, müssen schnell sein.«

Das Interview mit Jon Reilly und Brian Semple findet in der Cafeteria statt. Die großen Glastüren erlauben einen Blick in das offene Großraumbüro. Weitere von Ziegelwänden gesäumte Gänge führen in Besprechungsräume oder einen Vorführraum mit 3D-Druckern und Bauteilen. Weder Ingenieure noch Führungskräfte verfügen über ein eigenes Büro. Man sieht niemanden im Anzug; die Mitarbeiter tragen überwiegend einen schwarzen Corporate Sweater. Durch die alte Baumwollfabrik strömt heute der Spirit von jungem Unternehmertum, das praktisch und schnell Produkte auf den Markt bringen will. Feiner Zwirn würde in diese Atmosphäre nicht passen.

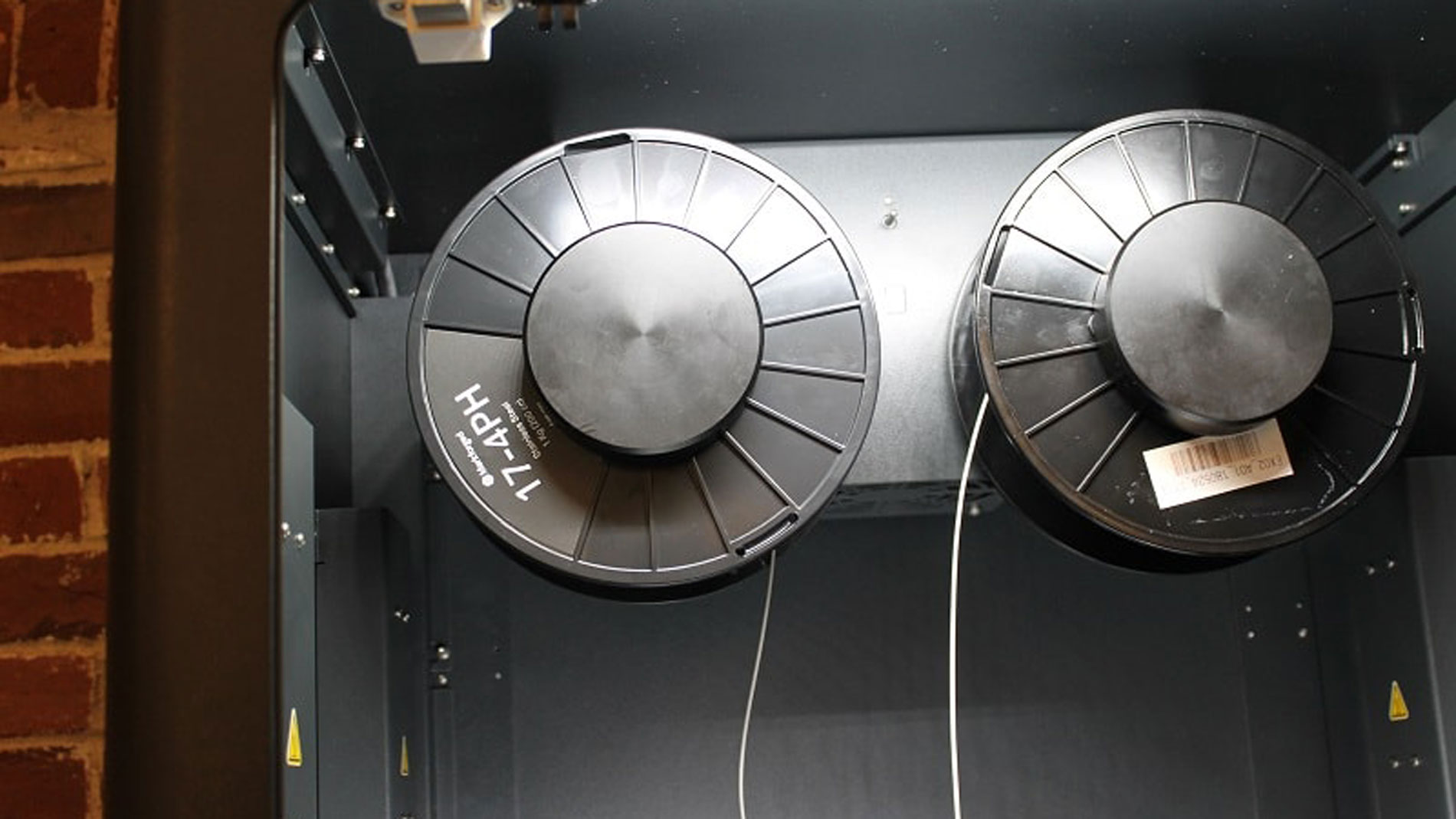

Seit der Gründung im März 2013 ist Markforged auf 270 Mitarbeiter gewachsen. Neben dem Headquarter im »Riverworks« betreibt es rund 2 Kilometer entfernt eine Produktionsstätte, in der die Drucker und Materialien hergestellt werden. Das Unternehmen kauft Pulver, mischt diese und extrudiert daraus die Filamente. Da der Bedarf nach Material wachse, müsse die Produktion bald erweitert werden, wie Jon Reilly erklärt. »Das ist ein gutes Zeichen, denn es zeigt, dass die Kunden mit unseren Maschinen produzieren.«

Für das Unternehmen sei es essenziell, die Entwicklung aller Produktbereiche (Software, Hardware, Material) unter einem Dach zu haben. Anfangs sei das praktisch auch nicht anders möglich gewesen, weil es »niemanden gab, der CFK für den 3D-Druck herstellte und bei dem wir das Material kaufen konnten«, erklärt Reilly. »Dadurch waren wir praktisch gezwungen, es selbst zu produzieren. Außerdem brauchten wir ein Softwarepaket, um das CFK-Material zu drucken. Also haben wir Softwareentwickler eingestellt, die das konnten.«

Die ganzheitliche Produktion helfe laut Jon Reilly auch, den gesamten Fertigungsprozess weiter zu optimieren. »Nur so lässt sich zum Beispiel gewährleisten, dass bei der digitalen Produktion aus dem Drucker in München das gleiche Teil herauskommt wie in Boston.«

Aktien und coole Produkte

Neben dem Material ist auch der Absatz von Hardware im vergangenen Jahr stark gewachsen. »Wir haben letztes Jahr über 2.500 industrielle 3D-Drucker ausgeliefert, womit wir weltweit Platz 2 belegen«, erklärt Brian Semple. Auch der Verkauf des »Metal X« sei erfolgreich gestartet: Mehr als 200 Exemplare seien inzwischen ausgeliefert, Tendenz stark steigend. Um gleichzeitig die Lieferzeit bei wenigen Wochen zu halten, wurde die Produktionskapazität erhöht. Durch den hohen Absatz ist Markforged laut Reilly fast nebenbei zum »weltweit größten Lieferanten von Sinteröfen geworden«, weil diese immer im Paar mit den Metall-Druckern geliefert werden.

Selbst in Boston mit seiner Fülle an Universitäten und Absolventen sei es nicht einfach, neues Personal zu rekrutieren, erklärt Semple, der seit zehn Monaten bei Markforged das Marketing verantwortet. »Doch zu uns kommen sogar Leute vom MIT, weil wir einfach coole Produkte haben und sie an unserer Story teil haben wollen. « Aktienbeteiligungen sollen die Mitarbeiter auch langfristig ans Unternehmen binden und zusätzlich motivieren. »Jeder hat Aktien und profitiert, wenn das Unternehmen wächst.«

Zehnmal günster und schneller

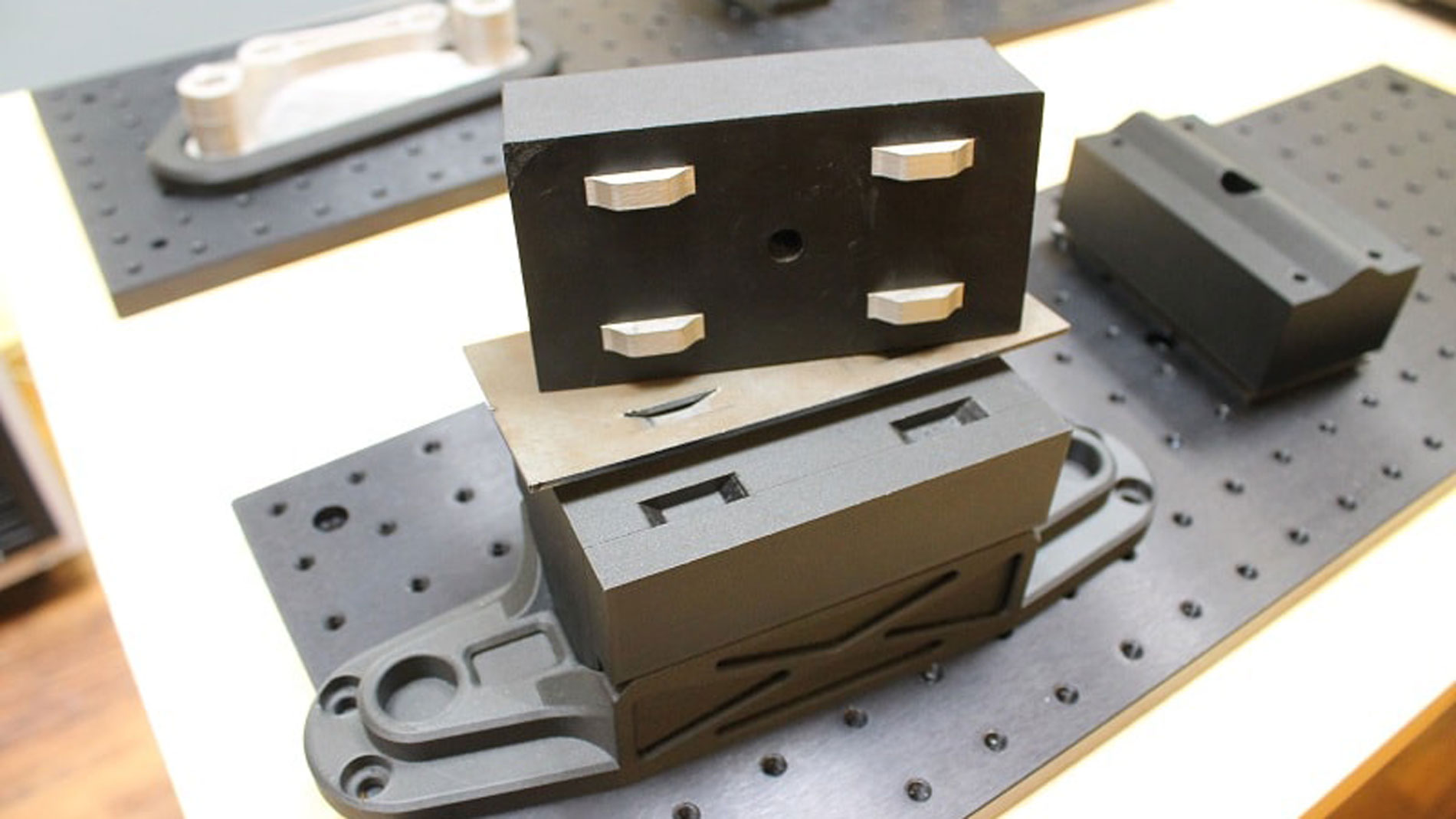

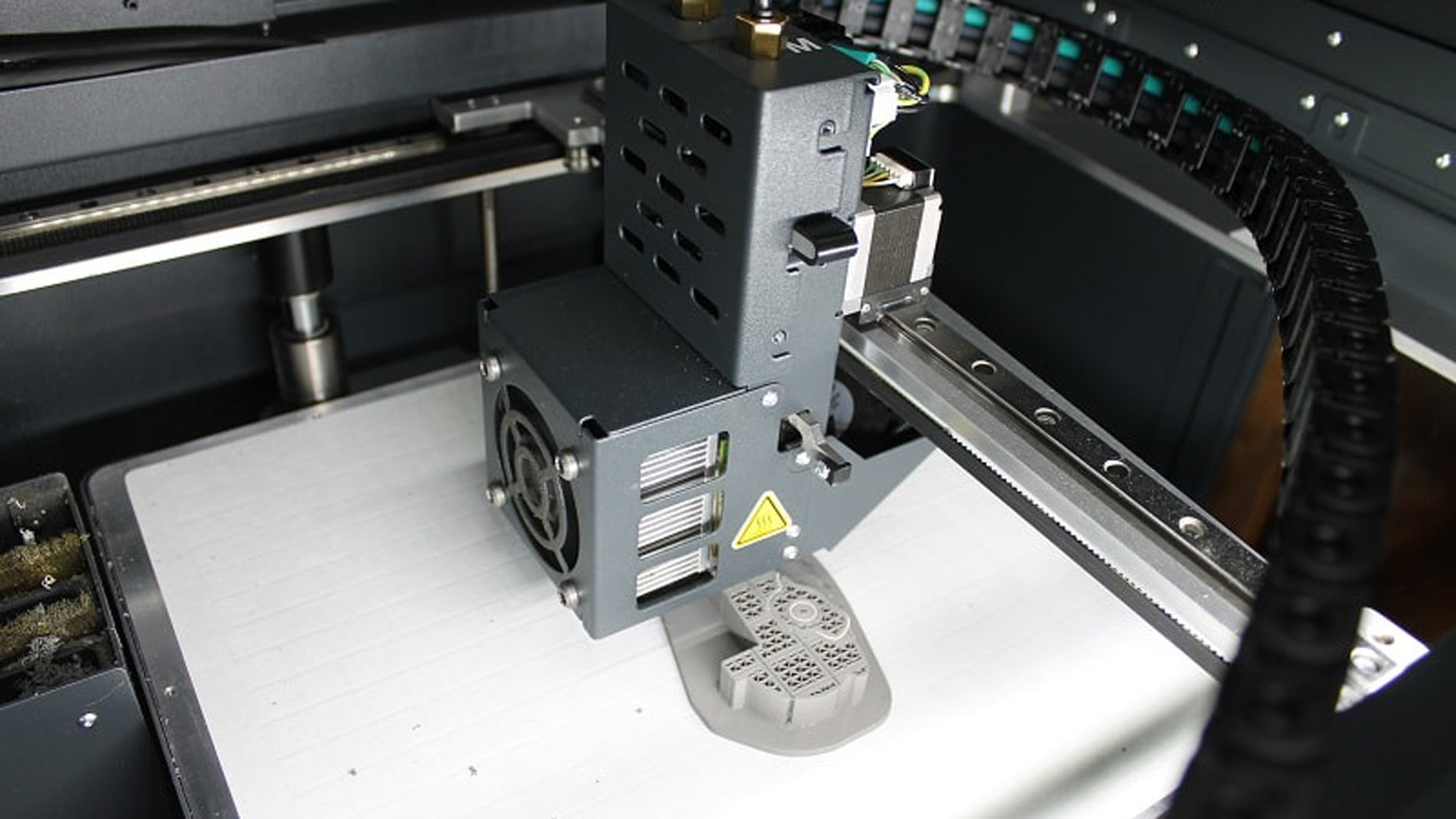

Der Erfolg von Markforged basiert auf einer Technologie, die sehr harte Kunststoffteile produziert. Diese können zerspantes Metall und vor allem Aluminiumteile ersetzen. Anwendungen sind Werkzeuge, Vorrichtungen, Werkstückaufnahmen oder Endeffektoren an Roboterarmen. Die beiden großen Vorteile dabei sind der Preis und das Tempo: »3D-Drucker dabei sind 10-mal billiger und schneller als wenn man die Teile zu einem Dienstleister schickt«, sagt Jon Reilly.

Weitere Anwendungen verspricht sich Markforged in der Luft- und Raumfahrt. Derzeit gibt es bereits Anwendungen in Militär- und Raumfahrtprojekten, bei denen keine Zertifizierungen erforderlich sind. Für die allgemeine Luftfahrt arbeitet das Unternehmen an einem brandfesten Material, das bald vorgestellt werden soll.

Neben der Entwicklung von neuen Materialien und Technologien sieht Jon Reilly auch weitere Herausforderungen beim Gewinnen neuer Mitarbeiter oder beim Aufbau der gesamten Infrastruktur. »Es geht darum, das Innovationstempo hoch zu halten und am Ende einen Mehrwert zu liefern. Damit kann der Kunde unsere Technologie schnell nutzen, was dann wieder unser Wachstum unterstützt.«

Für Reilly ist das ein lebender Zyklus: »Je mehr 3D-Drucker wir installiert haben, um so aggressiver können wir in neue Technologien investieren und diese noch schneller auf den Markt bringen.«

MEHR INFORMATIONEN UNTER:

Tags

- Additive Fertigung