Interview: Thomas Masuch; Fotos: Chiron Group — 05.02.2021

Mit seiner 100-jährigen Geschichte hat Chiron seit Generationen Erfahrung in der Herstellung und im Vertrieb von Bearbeitungszentren für die klassische Metallzerspanung. Vor zwei Jahren wagte das Unternehmen den Schritt in die Additive Fertigung und startete die Entwicklung der ersten Anlage. Der AM Cube wurde im Frühjahr 2020 erstmals vorgestellt und soll in diesem Jahr auf den Markt kommen. Wir haben mit Axel Boi, Head of Additive Manufacturing der Chiron Group, über den Weg dorthin, die Unterschiede und Gemeinsamkeiten von konventioneller und Additiver Fertigung, weitere Pläne und vieles mehr gesprochen.

Herr Boi, der AM-Markt ist auf Anbieterseite von vergleichsweise jungen Unternehmen geprägt. Größere Traditionsunternehmen sind hier meist über Zukäufe und Übernahmen eingestiegen. Was war beim klassischen Maschinenhersteller Chiron die Motivation, hier eine neue Abteilung aufzubauen und eigene Produkte zu entwickeln?

AXEL BOI Das reicht fünf Jahre zurück: Damals hat man mir die Aufgabe gestellt, mich mit dem Thema Metall-3D-Druck auseinanderzusetzen, unter dem Gesichtspunkt, ob sich daraus eine Gefahr für unsere Werkzeugmaschinen und das Businessmodell der Chiron Group ergibt. Das konnten wir relativ schnell verneinen, denn Metall-3D-Druck eignet sich derzeit vor allem für kleine und kleinste Stückzahlen. Bei Chiron sind wir dagegen eher mit mittleren Stückzahlen, komplexen Produkten und großen Serienproduktionen unterwegs. Aber der Markt erschien uns attraktiv. Im Gegensatz zu den Werkzeugmaschinen gibt es im Metall-3D Druck noch nicht so viele Player, und wir haben interessante Wachstumszahlen. Deshalb haben wir uns mit der Frage beschäftigt, wie ein Produkt der Chiron Group für die AM-Branche aussehen könnte.

Und wie ging es dann weiter?

BOI Der Weg war für uns relativ klar: Das Thema Pulverbett war schon sehr verbreitet, der Prozess ist komplex und es gibt einige Anbieter. Das Auftragsschweißen dagegen erschien uns attraktiver. Der Prozess wird oft noch manuell durchgeführt und hat damit bereits eine Akzeptanz im Markt. Wir haben dann das Schweißen automatisiert und die Möglichkeit zur Qualitätskontrolle hinzugefügt.

"Wir verkaufen eine Lösung und bieten dazu die passende Hardware an."

Wie konnte dieser neue Geschäftsbereich innerhalb der Chiron Group aufgebaut und etabliert werden?

BOI Teilweise hat das einen Start-up-Charakter – wir sind ein kleines Team, schnell und dynamisch. Gleichzeitig konnten und können wir auf die Ressourcen der Chiron Group zurückgreifen und bedarfsgerecht hinzubuchen. Wir sind jetzt 12 Mitarbeiter im Team, haben aber insgesamt rund 25 Personen, die unser Team mit ihrer Fachkompetenz unterstützen. Damit können wir viele Prozesse schneller umsetzen als üblicherweise im Unternehmen. Die Eigentümer und die Geschäftsführer stehen hinter dieser Idee und geben uns vollen Support.

Die Chiron Group hat durch das klassische Zerspanungsgeschäft bereits eine umfangreiche Kundenbasis und ein großes Netzwerk. Wie können Sie mit dem 3D-Druck-Geschäft davon profitieren?

BOI Auch beim Vertrieb können wir vom großen Netzwerk der Chiron Group profitieren. Unsere Verkäufer aus dem klassischen Werkzeugmaschinen- Geschäft gehen auch mit der Message in den Markt, dass wir uns um das Thema 3D-Druck kümmern. Damit können wir bei einer Vielzahl von Kunden vorselektieren, ob es Potenzial für die Additive Fertigung gibt. Das öffnet uns als AM-Abteilung viele Türen. Sobald es in einem Projekt in die technischen Details geht, wird es vom AM-Team betreut.

Wenn wir uns den Vertrieb anschauen – wo sehen Sie Unterschiede und Gemeinsamkeiten im Vergleich von konventionellen Bearbeitungszentren und Anlagen für die Additive Fertigung?

BOI In der Chiron Group verkaufen wir auf der einen Seite die klassische Werkzeugmaschine als Produkt, bieten aber auch Projektdienstleistungen mit an. Das macht bei uns einen ganz relevanten Umsatzanteil aus: Etwa die Hälfte der Projekte geht über die reine Maschine hinaus. Im Bereich 3D-Druck ist dieser Anteil deutlich höher – hier macht das Projektgeschäft fast 100 Prozent aus. Mit Kunden sprechen wir hier in der Regel über technische Lösungen, wobei das Produkt 3D-Drucker eigentlich nur sekundär ist. Wir verkaufen eine Lösung und bieten dazu die passende Hardware an. Das haben wir sowohl bei den konventionellen Maschinen als auch jetzt im AM-Bereich. Der große Unterschied ist allerdings der physikalische Prozess, der dahinter steht. Bohren und Fräsen ist den Kunden natürlich bekannt, der 3D-Druck meist nicht.

Für viele AM-Unternehmen ist es sicherlich eine der größten Herausforderungen, mit Kunden konkrete Projekte und Anwendungen zu finden, bevor diese im nächsten Schritt gemeinsam umgesetzt werden. Wie kommen Sie an solche Projekte – gerade vor dem von Ihnen erwähnten Hintergrund, dass oftmals das Know-how noch nicht so weit ausgeprägt ist?

BOI Also, auf der einen Seite haben wir die positive Entwicklung, dass sich heute viele Unternehmen mit dem Thema Metall-3D-Druck beschäftigen. Fakt ist aber auch, dass viele falsche Vorstellungen im Markt kursieren. Da gibt es zum Beispiel noch die klassische Geschäftsführer-Denkweise, nach der man bald kein Ersatzteillager mehr braucht, weil künftig alles on demand und am besten international beim Kunden vor Ort gedruckt wird. Mit diesen Ideen kommen häufig Kunden zu uns. Jetzt muss man sie behutsam, aber trotzdem realistisch auf den Boden der Tatsachen zurückholen. 3D-Druck ist ja nicht so oberflächlich oder so einfach, wie man das diskutiert.

.jpg)

Obwohl Sie die Additive Fertigung als vergleichsweise weniger komplex betrachten?

BOI Genau, 3D-Druck muss nicht gleich die komplette Neugestaltung und das Drucken von dreidimensionalen Bauteilen sein. Im Prinzip ist 3D-Druck nur das Hinzufügen von Material. Und das machen wir auch beim Beschichten oder in der Reparatur. Man ist überrascht, wie viele Themen und Anwendungen es hier gibt.

Viele größere Unternehmen und Konzerne haben ihre eigenen AM-Abteilungen aufgebaut, beschäftigen Spezialisten und haben bereits Know-how gesammelt. Haben Sie als Technologie-Anbieter hier einen leichteren Zugang, besonders wenn es um konkrete Projekte geht?

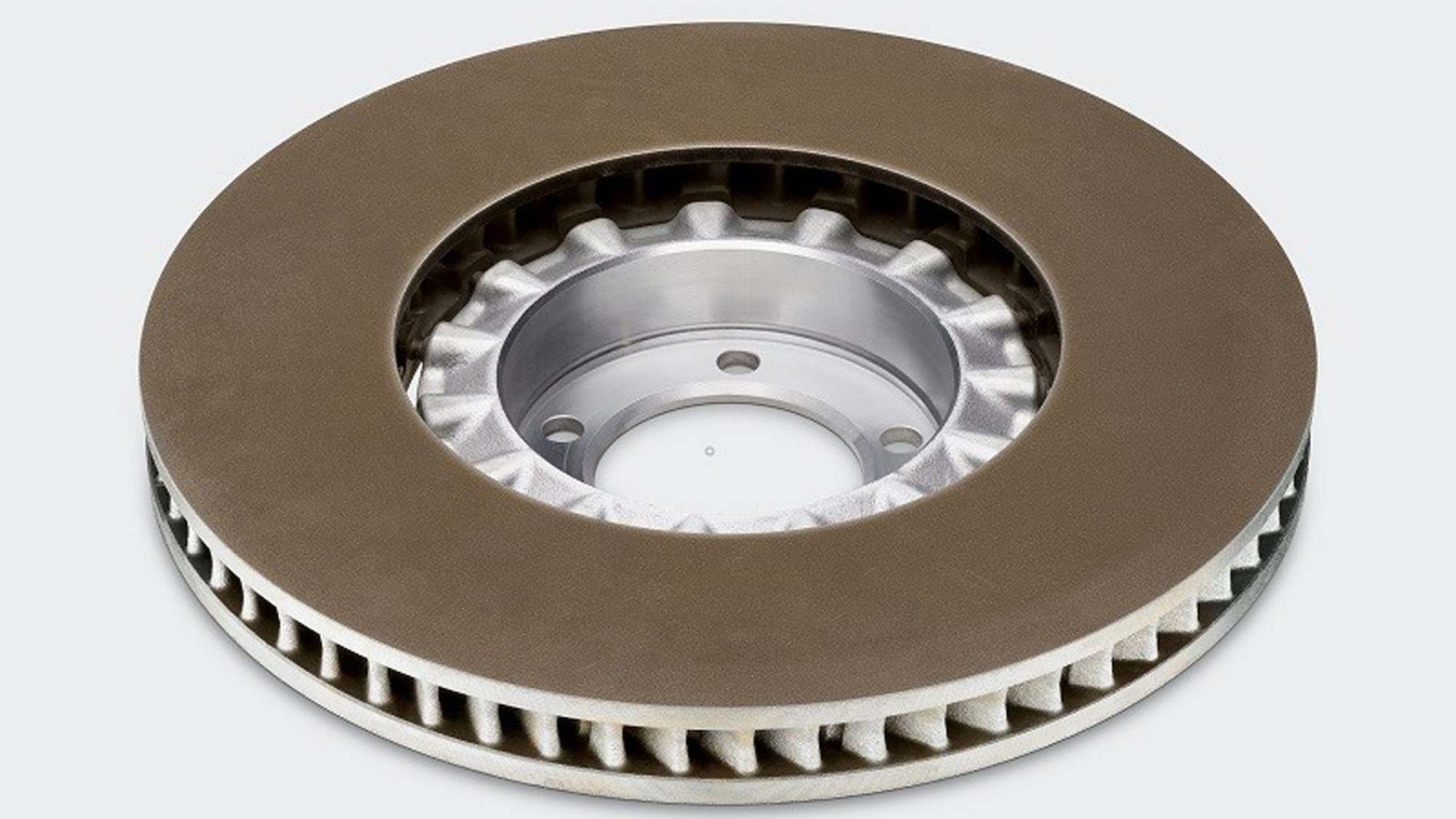

BOI Ein klares Ja und Nein. Das Know-how ist natürlich größer, je größer das Unternehmen ist. Kleine Lohnfertiger haben den ein oder anderen Spezialisten und haben weniger Personal zur Verfügung. Gleichzeitig sind die meisten Anwendungen im 3D-Druck heute Anwendungen für kleine Stückzahlen. Das passt eher zu kleineren Unternehmen und weniger zu Konzernen – besonders in der Automobilindustrie. Mit dem AM Cube arbeiten wir in der Pilotphase mit einem kleinen, mittelständischen Unternehmen zusammen. Beim AM Coating arbeiten wir mit einem großen Konzern am Thema Beschichtung von Bremsscheiben. Wir finden die potenziellen Kunden in allen Bereichen.

Und wo ist das Potenzial höher?

BOI Auch darauf gibt es eigentlich keine Antwort – es gibt viele kleine Lohnfertiger, die unkompliziert eine kleine Anlage nehmen, aber auch den Konzern, der zehn Anlagen will, mit dem man aber über sehr spezifische Anforderungen spricht. Unterm Strich haben viele kleine, unkomplizierte Kunden mindestens so viel Potenzial wie ein großer.

Und wer ist leichter zu überzeugen?

BOI Sagen wir es mal so: Je kleiner das Unternehmen, desto einfacher ist es, mit den Entscheidern am Tisch zu sitzen. Wenn man da die gleiche Wellenlänge hat, kann man recht zügig zu einem Ergebnis kommen. Beim Konzern mahlen die Mühlen dagegen einfach langsamer. Hier hat man viele Themen, die man von außen nicht beeinflussen kann: Budget-Entscheidungen, politische Entscheidungen – der eine Bereich bekommt Geld, der andere nicht.

Das klingt so, als sähen Sie die Chancen für einen schnelleren Einstieg eher bei den kleinen Unternehmen. Was ist aus Ihrer Sicht ausschlaggebend, um ein Projekt umzusetzen?

BOI Ja, das ist definitiv richtig, hier geht man in der Regel schneller konkrete Anwendungen an. Beim 3D-Druck sind wir ja noch in einem Bereich, in dem die Anzahl der wirklich wirtschaftlich sinnvollen Anwendungen übersichtlich ist. Eine Chance haben wir dort, wo wir technisch einen Vorteil generieren können, der so deutlich ist, dass der Endkunde ihn bezahlt. Vieles ist machbar, aber das geht halt auch konventionell, und wenn ich technisch nicht besser dastehe, dann zahlt kein Kunde mehr Geld dafür. Entscheidend für die weitere Entwicklung ist das Know-how bei den Kunden. Je mehr Leute sich mit dem Thema AM auseinandersetzen, je mehr intelligente Köpfe dieses Thema abklopfen, desto mehr sinnvolle und wirtschaftliche Anwendungen wird es geben.

Sie haben ja gerade erwähnt, dass sich Additive Fertigung rechnen muss, wenn sie erfolgreich sein will. Wie sieht das denn bei der Chiron Group aus – ab wann müssen Sie einen nennenswerten Umsatz und vielleicht sogar schwarze Zahlen beisteuern?

BOI Natürlich haben wir einen soliden Businessplan mit realen Zahlen, und der gilt auch unabhängig von Corona. Nur so konnten wir überhaupt mit dieser Idee starten und ein Budget dafür bekommen. Ich kann zwar keine genauen Zahlen verraten, aber ich kann sagen, dass sie ambitioniert sind und dass ich nach wie vor davon überzeugt bin, dass wir sie erreichen werden.

Könnten Sie uns denn ein Gefühl für die Größenordnung geben, um die es bei Ihnen geht?

BOI Wir sind jetzt im Moment in der Pilotphase und möchten nächstes Jahr eine realistische Anzahl von Anlagen verkaufen. Dazu wollen wir 2021 mit unserer neuen Coating-Anlage auf den Markt. Lassen Sie es mich anders formulieren: Bevor ich diesen Job übernommen habe, war ich bis 2015 zehn Jahre lang Geschäftsführer unserer französischen Niederlassung. Und den Umsatz, den wir dort gemacht haben, möchte ich jetzt auch mit AM erreichen.

Herr Boi, wir wünschen Ihnen dafür viel Erfolg und bedanken uns herzlich für das Gespräch.

CHIRON GROUP

Die Chiron Werke GmbH & Co. KG, aus der später die Chiron Group hervorging, wurde 1921 gegründet. Das Unternehmen mit Sitz in Tuttlingen ist Spezialist für CNC-gesteuerte, vertikale Fräs- und Fräs- Dreh-Bearbeitungszentren sowie Turnkey- Fertigungslösungen. Mit 2.100 Mitarbeitern erzielte das Unternehmen 2019 einen Umsatz von 443 Millionen Euro. Zur Chiron Group gehören die Marken Chiron, Stama und Factory5 für Neumaschinen sowie CMS für Retrofit. Produkte und Lösungen für die Additive Fertigung ergänzen das Portfolio.

AM CUBE UND AM COATING

Das erste AM-Produkt der Chiron Group ist der AM Cube, der im Frühjahr 2020 vorgestellt wurde und Anfang 2021 auf den Markt kommen soll. Die Anlage verarbeitet mittels Laserauftragsschweißen sowohl Draht als auch Pulver und eignet sich für die Beschichtung und Reparatur von Bauteilen und für die endkonturnahe Fertigung von Halbzeugen. Der AM Cube befindet sich derzeit in der Pilotphase und kommt bei der Schweizer Stellba AG bei der Reparatur von Wasserkraftturbinen zum Einsatz. Konkrete Anwendungen sind dabei unter anderem Turbinenschaufeln, Leitbleche und Ventile. Das noch jüngere Projekt AM Coating ist eine Lösung für das Beschichten von Bremsscheiben und eignet sich für größere Serien. Die Unternehmensgruppe plant, im zweiten Quartal 2021 den ersten Prototyp vorzustellen.

Tags

- Additive Fertigung