Text: Thomas Masuch; Fotos: Sintavia — 30.05.2019

In der Luftfahrtindustrie ist die Entwicklung der Additiven Fertigung bisher eher in kleinen Schritten vorangeschritten. Nach den Plänen von Brian Neff wird sich dies bald ändern: Der Gründer und CEO von Sintavia LLC will eine ganz neue Zulieferkette aufbauen und sagt damit den großen Feingusswerken den Kampf an: »Mit Additiver Fertigung werden wir die großen Gusswerke schlagen.«

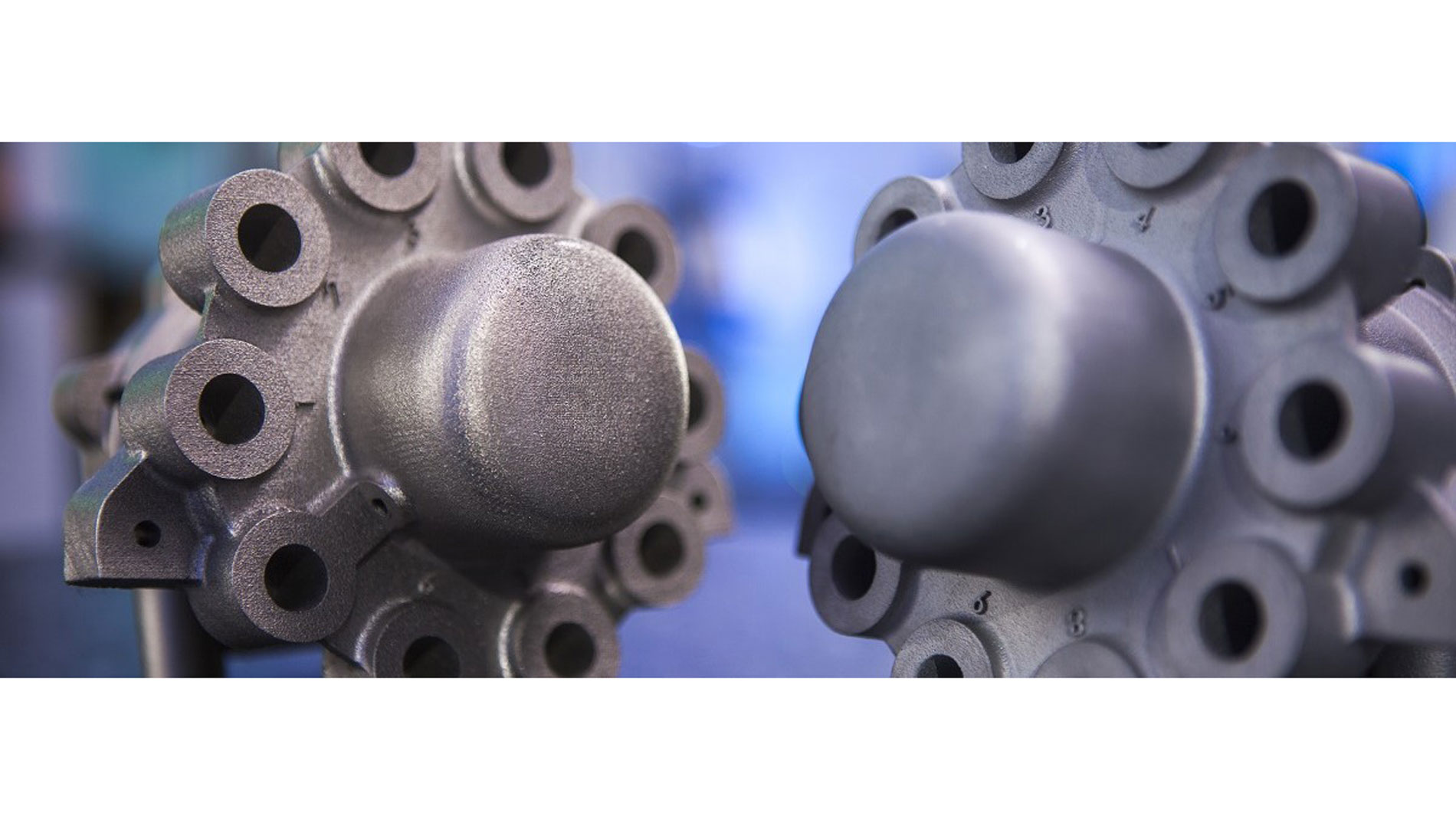

Auch in den USA, wo große Visionen und Pläne viel öfter zu hören sind als in Europa, klingt Brian Neffs Ankündigung außergewöhnlich. Doch im Gegensatz zu zahlreichen ehrgeizigen Start-ups hat Neff mit Sintavia schon einiges vorzuweisen: Am Standort Davie nahe Fort Lauderdale, im »Sunshine State« Florida, fertigt das Unternehmen mit rund 45 Mitarbeitern additiv Komponenten für die Luftfahrtindustrie – darunter Ventilkörper, Rohrleitungen, Gehäuse und Wärmetauscher. Das Unternehmen ist der erste zugelassene AM-Lieferant, der für Honeywell Aerospace, einen der größten Early Adopters von AM in der kommerziellen Luft- und Raumfahrt, »fliegende Teile« produziert.

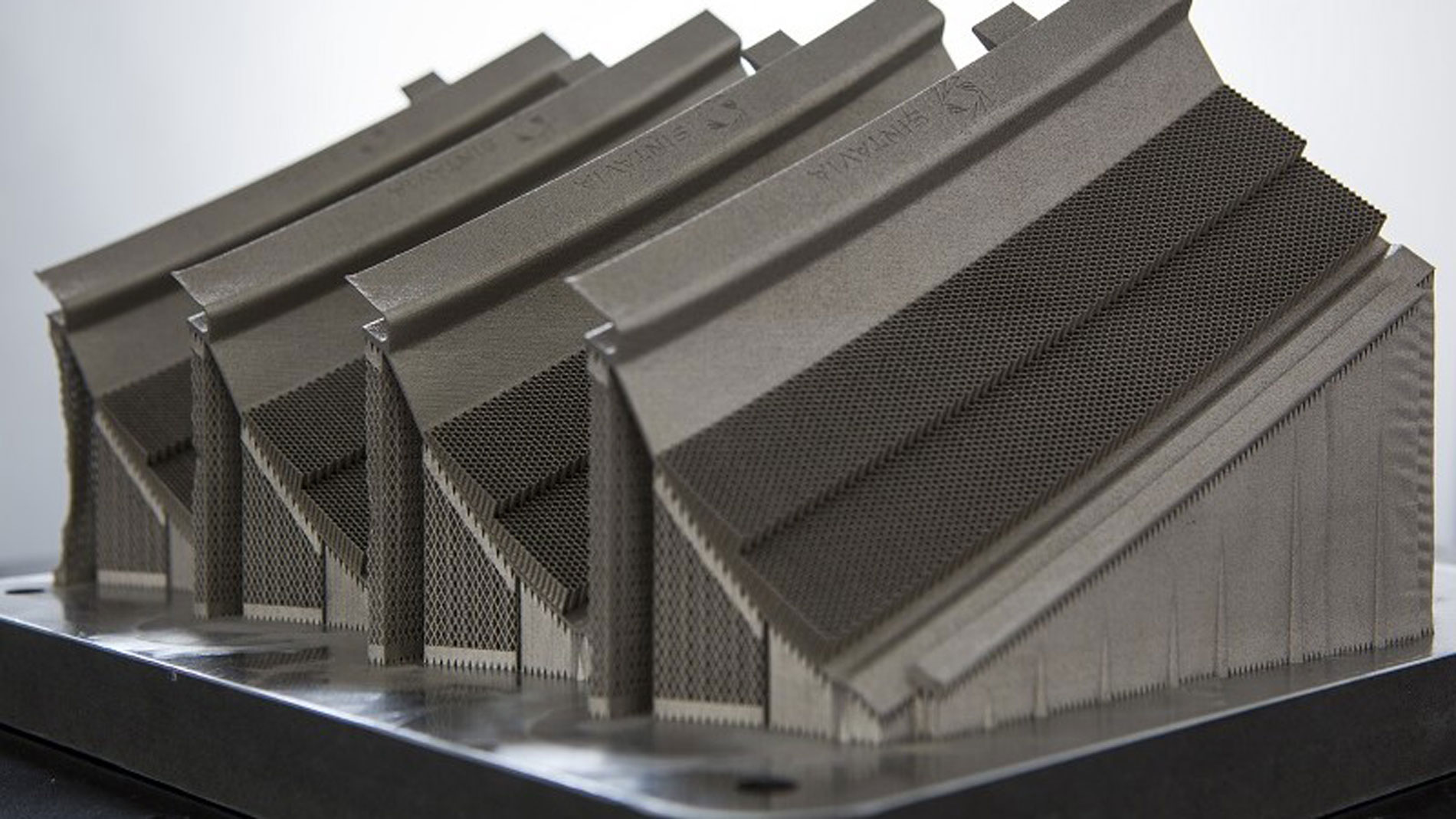

Sintavia ist stark gewachsen, seit es 2015 aus Neffs anderem Luftfahrtunternehmen, CTS Engines, ausgegliedert wurde. In Davie standen im April in den Werkhallen 18 Pulverbett-Maschinen, ein mit umfangreichen Apparaturen ausgestattetes Materiallabor und eine Halle mit den Öfen zur Wärmebehandlung (inkl. HIP und Vakuumofen), Zerspanungs- und Erodier- Maschinen für die Nachbearbeitung – alles unter einem Dach.

"Ich bin sicher, dass AM langfristig den High-End-Präzisionsguss ersetzen wird."

Im Mai 2019 wurde das neue Werk nur einige Meilen entfernt eröffnet. Hier investiert Sintavia 30 Millionen Dollar in neue Maschinen sowie in ein größeres, automatisiertes Pulverhandlingsystem, ein erweitertes QS-System für Produktionsteile in der Luft- und Raumfahrt, eine unabhängige Stromversorgung und eine größere Standfläche für die Nachbearbeitung. Auch der additive Maschinenpark soll deutlich wachsen. Für 2019 sind vier neue große AM-Anlagen geplant, im kommenden Jahr dann acht bis neun. »2022 oder 2023 werden wir dann planmäßig 55 bis 60 3D-Drucker haben«, erklärt Brian Neff im Gespräch mit dem Formnext Magazin.

"Wir werden diese Fabrik duplizieren"

Aber die von Neff und seinem Team geplante Wachstumsgeschichte geht noch einen Schritt weiter: »Wir werden die neue Fabrik in anderen Teilen der USA und Kanadas duplizieren und damit näher an unsere Kunden rücken. In Houston entsteht gerade eine zweite Produktionsanlage, die vor allem die Öl- und Gasindustrie bedienen wird. Danach planen wir weitere Ableger in Phoenix, Arizona, und Seattle, Washington, zu bauen, um Honeywell und Boeing zu unterstützen.«

Mithilfe Additiver Fertigung will Neff die Zulieferindustrie der Luftfahrtindustrie umkrempeln: »Wir haben uns vorgenommen, eine alternative, parallele Lieferkette für Präzisionsgussteile für die Aerospace-Industrie aufzubauen. Damit konkurrieren wir direkt mit den Gießereien, denn hier sehen wir weltweit ein riesiges Marktpotenzial von über 100 Milliarden Dollar im Jahr.« Und dank der Vorteile der Additiven Fertigung rechnet sich Neff sehr gute Chancen in diesem Wettstreit aus. »Ich bin sicher, dass AM langfristig den High-End-Präzisionsguss ersetzen wird. Im Bereich Präzisionskomponenten für zivile Luftfahrt wird AM diese Technologie ausschalten.«

Die Zahlen von Neff klingen ambitioniert, sind aber nicht aus der Luft gegriffen. Allein Precision Castparts Corporation, das größte Gießereiunternehmen der Vereinigten Staaten, erwirtschaftet einen jährlichen Umsatz von rund 10 Mrd. Dollar, 70 Prozent davon im Flugzeugbau.

Neff ist auch Geschäftsführer von CTS Engines, einem Instandsetzungs-Dienstleister für die zivile Luftfahrt, und kennt deshalb die Vernetzungen und Bedürfnisse der Branche sehr genau. »Zum Beispiel werden Honeywell und Boeing traditionell von großen Gießereien beliefert. Es ist kein Geheimnis, dass die Beziehung in dieser Branche angespannt ist. Sie streiten über Kapazitäten, Preiserhöhungen, oder Reparaturwerkzeuge für Gussbetten. Die Gießereien sind so groß, dass sie einen echten Einfluss auf die OEMs haben.«

"AHA-Moment"

Aufgrund dieser »angespannten Beziehung« sah und sieht Neff die Gelegenheit, eine neue parallele Lieferkette aufzubauen. Voraussetzung dafür war ein Aha-Moment bei einem Besuch des Triebwerkherstellers MTU im Jahre 2011. »Hier bekam ich zum ersten Mal einen Einblick in die AM-Technologie und erkannte, dass ich mich für den Rest meiner Karriere damit beschäftigen möchte.« Mit der Idee im Gepäck kam Neff zurück zu CTS und entwickelte die Additive Fertigung im Unternehmen. Anfang 2015 gründete Neff daraus Sintavia zusammen mit seinem Partner Doug Hedges, der heute zum Vorstand von Sintavia gehört. »Als GE 2014 die berühmte Fuel Nozzle vorgestellt hatte, wurde uns klar, dass wir loslegen mussten.«

Auch wenn Neff durch CTS bereits über Kontakte in die Luftfahrt-Industrie verfügte, erforderte der Aufbau der aktuellen Fertigung einen langen Atem. »Mit einer halben Million Dollar kann man sich so ziemlich jede Maschine kaufen. Aber was macht man damit? Wenn man produzieren will, benötigt man eine zertifizierte QS, um eigene Prüfungen durchzuführen und diese mit Test- und Prozessprotokollen immer wieder zu belegen.«

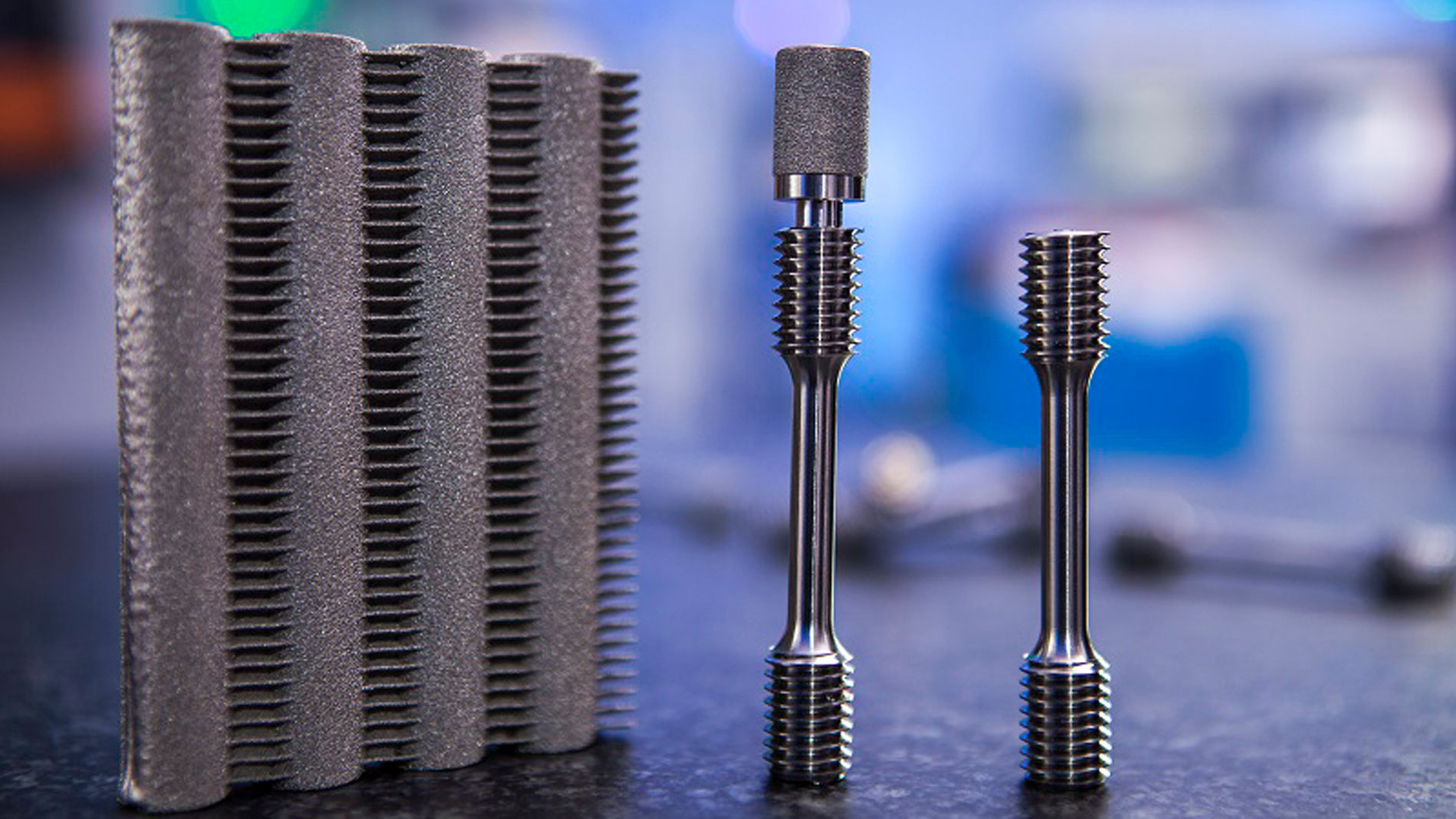

Für die Produktion verfügt Sintavia über 18 AM-Anlagen verschiedener Hersteller: SLM Solutions, EOS, Concept Laser, Arcam und Trumpf. Auf einzelnen Anlagen wird nur ein bestimmtes Pulver verarbeitet – zum Beispiel Ti64, F357 oder Inconel 625. Daneben ist das Materiallabor eines der Herzstücke von Sintavia. Hier wird jede Charge gelieferten Pulvers nochmals überprüft – zum Teil mit einem ICP (Gerät zur Emissionsspektrometrie), in dem eine Pulveremulsion verbrannt wird, und die Flamme Rückschlüsse auf die im Pulver enthaltenen Elemente liefert. »Hier sehen wir genau, ob das Pulver verunreinigt ist«, erklärt Tibor Csakvary, Metallurge bei Sintavia. Gerade bei Teilen für die Aerospace-Industrie wird »bei uns doppelt oder dreifach geprüft, je nachdem wie der Kunde das wünscht.«

"Einzigartige Qualitätssicherung"

Sintavia hat einen effizienten Prozess aufgebaut und verfügt über mehr als ein Dutzend verschiedener Prüfapparaturen (inklusive CT Computertomografie). Deshalb müssen Teile und Proben nicht an externe Labors geschickt werden. »Es gibt im ganzen Land keine andere Firma, die über solch eine Ausstattung für die Qualitätssicherung verfügt«, erklärt Csakvary. Für Sintavia sei dies von entscheidender Bedeutung, »und der Bedarf steigt.«

»Wir haben stark in die QS investiert«, berichtet Neff. »Durch unsere Erfahrung in der Luft- und Raumfahrt wissen wir, dass die Herausforderung darin besteht, die Anforderungen an Endkontrollen und an die verschiedenen erforderlichen, anspruchsvollen Prüfungen zu verstehen. Man muss qualifizieren und qualifizieren und qualifizieren.« Neffs Fazit aus den ersten vier Jahren Additiver Fertigung für die Luft- und Raumfahrt erstaunt da nicht mehr wirklich: »Nicht die Maschinen sind teuer, sondern das Qualitätssystem.« So ist Sintavia seit 2016 nach AS9100 und ISO17025 und seit 2018 durch NADCAP zertifiziert.

Dass die Kunden aus der Luftfahrt mehr Vertrauen in additiv gefertigte Teile bekommen, zeigt sich auch daran, dass bei Sintavia die Produktion von Prototypen immer weiter durch Serienfertigung abgelöst wird. »Am Anfang hatten wir zu 100 Prozent Prototypen gefertigt«, erinnert sich Neff. »Inzwischen sind wir in der Lage, 50 Prozent unserer Produktion als Funktionsteile zu qualifizieren. Und ich rechne damit, dass sich das auf 99,9 Prozent steigert.«

Neue Fabrik soll Kunden stärker überzeugen

Noch stärker sollen Kunden mit der neu eröffneten Fabrik im benachbarten Hollywood überzeugt werden. Auf zwei Ebenen mit über 5.000 m² Produktions-, Post-Processing- und Bürofläche sind die einzelnen Prozesse effizient vernetzt. Kunden können sich hier laut Neff mit eigenen Augen überzeugen: »Jeder kann hier sehen, wie wir Teile 3D-drucken, wie wir sie bearbeiten und qualifizieren, und wie unsere Qualitätssysteme funktionieren. Man kann sich davon überzeugen, dass wir in der Lage sind, Teile schnell zu produzieren und die Technologie richtig anzuwenden.«

Der Erfolgskurs von Sintavia wird laut Neff auch dadurch weiter unterstützt, dass in den Führungsetagen der großen Aerospace-Unternehmen das Bedürfnis besteht, die Vorteile der Additiven Fertigung zu nutzen. »So etwas wie unser neues Werk, in dem wir 55 bis 60 3D-Drucker haben werden, fehlt in der Branche. Derzeit gibt es keine großen unabhängigen AM-Unternehmen, und das limitiert die weitere Verbreitung von industriellem 3D-Druck.« Deshalb schlagen Neff und sein Team beim weiteren Unternehmensausbau ein hohes Tempo an – auch wenn Sintavia derzeit kein großes Unternehmen ist. »Wir sehen in der Branche den Bedarf für große AM-Zulieferer.«

Hierin sieht Neff im Moment auch den Unterschied zum europäischen Markt. »In den USA arbeiten die Führungsetagen der OEMs wahrscheinlich mit einem größeren Druck daran, diese Technologie in ihre Zulieferkette zu implementieren. Die traditionelle Lieferkette ist in den USA nicht wirklich beliebt.« Nun habe man auf der einen Seite eine Technologie, die in Bezug auf Kosten, Design und Geschwindigkeit überlegen ist. Und auf der anderen Seite wollen die Technikvorstände und Einkaufsleiter diese Technologie einsetzen. »Dazwischen liegt eine Grauzone, die Sintavia zu füllen versucht.«

MEHR INFORMATIONEN UNTER:

Tags

- Luft- und Raumfahrt

- Additive Fertigung