Text: Thomas Masuch, 20.03.2024

Mit dem Projekt XMoove ist Klaus Liese zum 3D-Druck Experten geworden. Der Produktdesigner hat bereits 2016 die flexible Leuchte, die sich an die Größe des Tisches und die Anzahl der Gäste anpassen kann, entwickelt. So lässt sich die Leuchte, die inklusive Körper, Scharnieren und Kabelschächten aus einem Stück 3D-gedruckt wird, von 30 Zentimetern auf 1,40 Meter auseinanderziehen und bietet sowohl für zwei als auch für bis zu acht Gäste am Tisch die optimalen Lichtverhältnisse.

Mit der Leuchte XMoove präsentierte sich Klaus Liese 2016 auf der Light+Building in Frankfurt und gewann ein Jahr später den German Design Award. Die Leuchte wurde nicht nur an zahlreiche Kunden, überwiegend Privatpersonen, verkauft, sondern „hat mir eine immense Bekanntheit als Produktdesigner beschert, die mir auch noch Jahre später sehr gute Projekte ermöglicht hat.“

Das exklusive Produkt erforderte allerdings nicht nur ein außergewöhnliches Designkonzept, sondern auch eine hochwertige Fertigung. Nachdem Liese anfangs mit einem Start-up zusammengearbeitet hatte, ließ er XMoove ab 2019 beim 3D-Druck-Dienstleister Formrise im bayrischen Töging am Inn herstellen. Die Leuchten entstehen hier im sogenannten Selective-Lasersintering Verfahren (SLS), bei dem Kunststoff-Pulver durch einen hohen Energieeintrag verschmilzt und in dünnen Schichten von bis zu 0,06mm, ein Objekt formt.

Neue gestalterische Möglichkeiten

Der 3D-Druck bietet Produktdesignern enorme gestalterische Möglichkeiten: Es sind Formen denkbar, die vorher nicht umsetzbar waren – das reicht von Interior-Produkten über Möbel bis hin zum Schmuck (zum Beispiel aus Kunststoff oder Gold). Außerdem haben Aussteller auf der Formnext, der weltweit bedeutendsten Messe für die Additive Fertigung und moderne Produktionsprozesse, schon extravagante Stühle aus Kunststoff oder Beton oder Vasen aus nachhaltig hergestellten Filamenten präsentiert. Daneben reichen die Anwendungen von Uhrengehäusen bis zum Messebau. Wie sehr solche und andere Anwendungen den Alltag und das Geschäftsleben bereichern, zeigt sich u.a. an der außergewöhnlichen 3D-gedruckten Wandgestaltung am Store von Tiffany & Co im Flughafen von Singapur oder der Dior Galerie in Paris.

Gleichzeit ist die Additive Fertigung auch nachhaltig: es wird nur das Material verwendet, das gebraucht wird. Die Fertigung erfolgt nach Bedarf, und es entstehen nur so viele Stühle, Leuchten, Brillen oder Ohrringe 3D-gedruckt, wie benötigt. Anders als beim Spritzguss sind keine Formen erforderlich. Das macht Lagerhaltung überflüssig und vermeidet zusätzliche Kosten.

Ausgefallene 3D-gedruckte Interior-Lösungen: Store von Tiffany & Co im Flughafen von Singapur und Dior Galerie in Paris. Bilder: Tiffany, Dior / Kristen Pelou

So hat sich unter anderem der Schmuck-Bereich für den 3D-Druck Dienstleister Formrise neben klassischen Branchen wie der Automobilindustrie zu einer interessanten Nische entwickelt, und Mitgründer und Mitgeschäftsführer Robert Razavi sieht hier großes Wachstumspotenzial. Für Maria Boltenstern hat Formrise bereits seit 2019 zahlreiche Ohrringe gesintert und veredelt, und inzwischen hat sich die Kollektion der österreichischen Schmuckdesignerin deutlich erweitert. So entstehen jedes Jahr mehrere Tausende Schmuckstücke in den industriellen 3D-Druckern von Formrise.

Auch für den Interior-Bereich sieht Razavi im Zusammenhang mit der SLS-Fertigung noch „viel Luft nach oben“. Ob Stühle, Tische, Vasen oder andere Einrichtungsgegenstände – die Verbindung aus Designfreiheit und Nachhaltigkeit sorge für einzigartige Perspektiven. “Der Filament- und Granulat-Druck aus recycelten Materialien ist bereits in Anwendungen wie Vasen zu finden. Das Potential von im SLS gefertigten Interieur- und Fashion-Produkten mit nahezu völliger Designfreiheit und der Verwendung von Materialien aus nachwachsenden Rohstoffen, wie PA11 aus Rizinusöl, wird dagegen noch kaum genutzt.“

Robert Razavi sieht vor allem im Schmuck-Bereich noch großes Wachstumspotenzial. Bilder: Formrise

Viel Produktions-Know-how erforderlich

Für den Produktdesigner Klaus Liese, der im üblichen Tagesgeschäft Leuchten für namhafte Hersteller gestaltet, hat der 3D-Druck den Weg zu einem eigenen Produkt geebnet. „Wir sind dabei technisch ganz neue Wege gegangen und haben dafür auch mehrere Patente angemeldet.“ Auch wenn das mit sehr viel zusätzlicher Arbeit verbunden war, hat es sich für den Bonner gelohnt: „Ich bin sehr glücklich, dass ich diesen Schritt gegangen bin.“

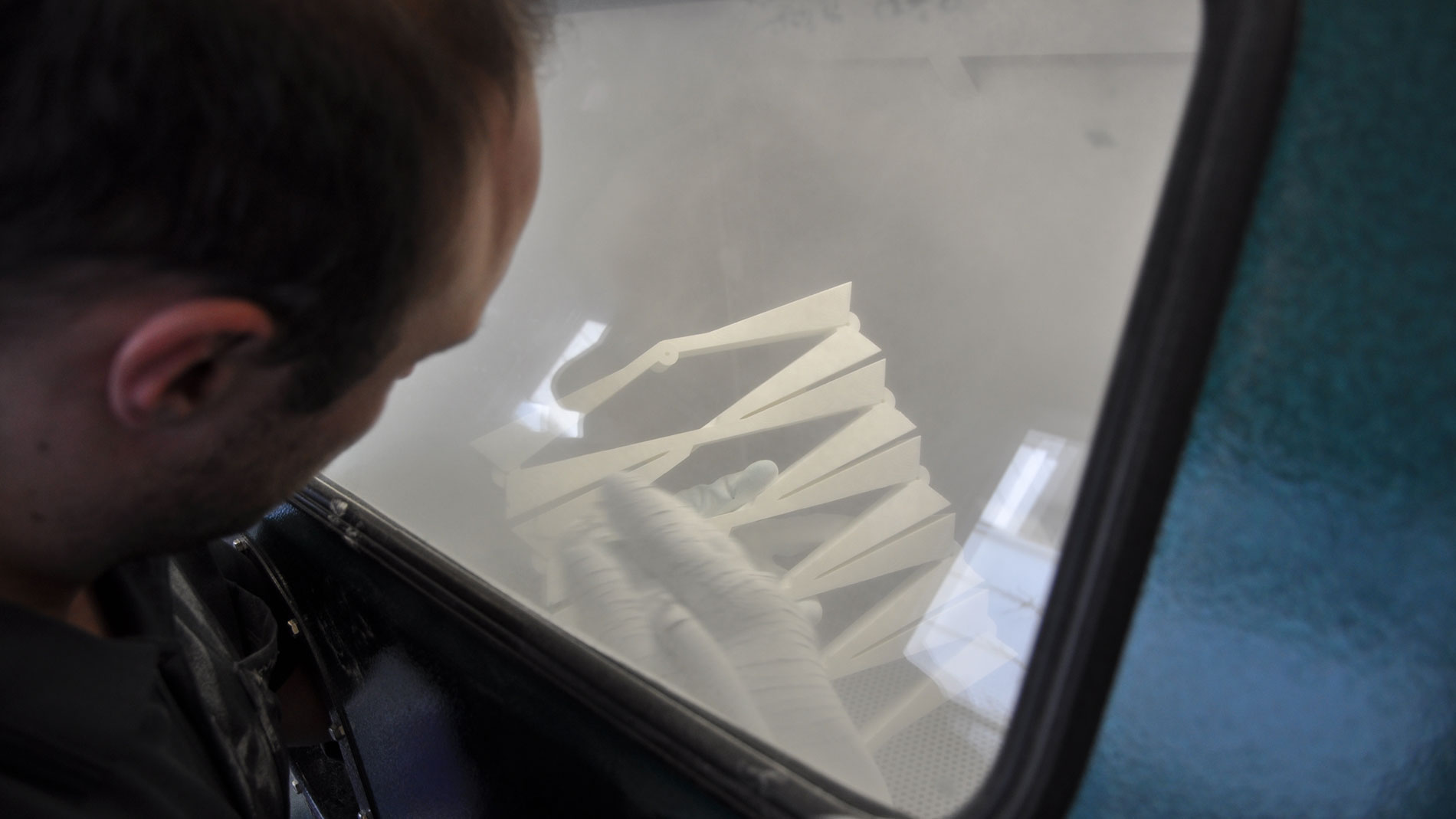

Da exklusive Produkte auch einen hochwertigen 3D-Duckt erfordern, war für Liese die Zusammenarbeit mit einem Dienstleister wie Formrise der richtige Schritt. „Um solche komplexen Bauteile additiv zu fertigen, braucht es ein enormes Maß an Know-how.“ Um den Produktionsprozess noch weiter zu verbessern, hat Liese im Laufe der Jahre das Design der Leuchte in Kooperation mit Formrise noch weiter an die Erfordernisse des 3D-Drucks angepasst. So muss zum Beispiel schon beim Design mitgedacht werden, dass sich das nicht verwendete Pulver im Inneren der Leuchtkörper gut entfernen lässt und sich die Leuchte mit dem gewünschten Kraftaufwand aufziehen und schließen lässt.

Die XMoove-Leuchte lässt sich von 30 Zentimetern auf 1,40 Meter auseinanderziehen. Bilder: Klaus Liese

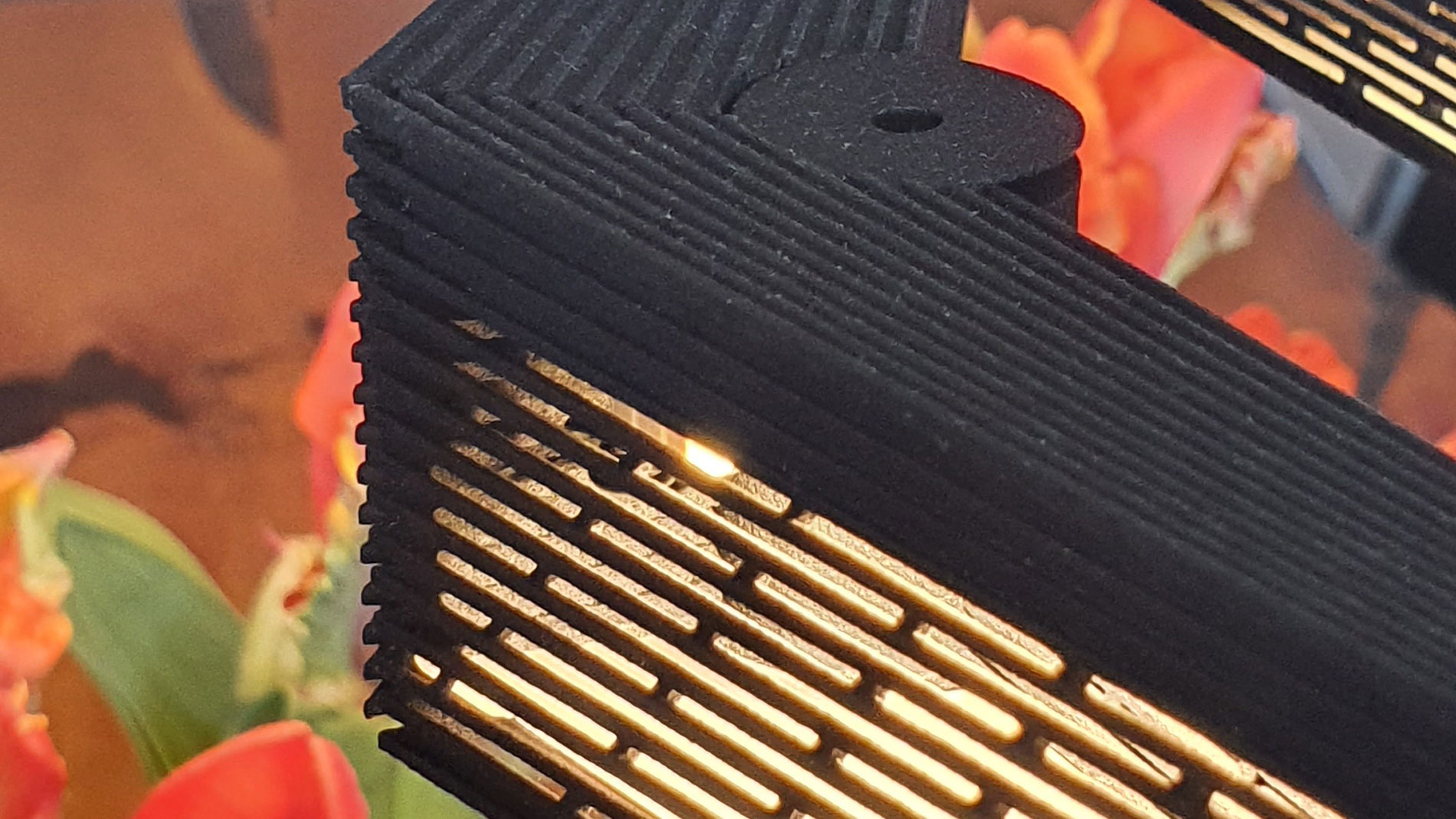

Drucken, glätten färben

Formrise druckt u.a. auch Prototypen und Ersatzteile für Daimler Trucks and Buses, für Hersteller von Wohnwagen oder eben auch jedes Jahr mehrere Tausend Brillen. Das hier gesammelte Know-how kann der Dienstleister auch auf Projekte wie den XMoove übertragen. Trotzdem war die Leuchte auch für einen erfahrenen AM-Experten wie Robert Razavi kein alltäglicher Produktionsauftrag. „Die Herausforderungen bestanden hier aufgrund des einteiligen Designs inklusive der Scharniere und der geringen Spaltmaße ein im Rahmen der technischen Möglichkeiten haptisch und farblich perfektes Produkt zu liefern, welches in dem Preissegment auch so vom Kunden erwartet werden kann.“ Hierbei muß der vollständige Fertigungsprozeß auf das Endprodukt ausgerichtet werden um den Anforderungen an Mechanik, Funktion und Oberflächenbeschaffenheit gerecht zu werden. „Gleichzeitig mussten die filigranen Bauteile auch im Fertigungsprozess sehr sorgfältig behandelt werden, damit sie auch die Nachbearbeitung und den Färbeprozess gut überstehen“, erklärt Razavi. So sei bei der Leuchte genauso wie beim Schmuck aufgrund der filigranen Strukturen ein Gleitschleifen nicht möglich. Formrise nutzt deshalb ein mechanisches Postprocessing-Verfahren zum Verdichten der Oberflächen. „Die Rauheit wird deutlich reduziert und wir erhalten wiederholgenau satte und leuchtende RAL-Farben nach Kundenwunsch.“

Aufgrund des komplexen Fertigungsprozesses sei es für Produktdesigner, die die Additive Fertigung für sich nutzen wollen, laut Razavi umso wichtiger, einen Dienstleister mit dem passenden Know-how zu finden. „Die entscheidenden Fragen sind hier: Wie gut ist die Fertigungs- und Beratungsqualität? Welche Expertise besteht hinsichtlich Postprocessing und Färben? Wie schnell, präzise und dauerhaft wiederholbar lassen sich produktrelevante Einstellungen in den Fertigungsprozess integrieren?“

Schmuckdesignerin Maria Boltenstern setzt bei ihren Kollektionen auf 3D-Druck. Bilder: Boltenstern

MEHR INFOS UNTER:

Tags

- Design und Produktentwicklung

- Dienstleistungen