Insgesamt sind vier Freeformer-Exponate und das Portfolio der Arburg-Schwesterfirma InnovatiQ zu sehen. Zu den Bauteil-Highlights zählen individualisierte Wilson-Baseballschläger und in Smartphones additiv verarbeitete Klebstoffe von Tesa.

PEEK (Polyetheretherketon) ist besonders für medizintechnische Anwendungen interessant. Auf der Formnext verarbeitet der für Hochtemperatur-Anwendungen ausgelegte Freeformer 300-3X erstmals das originale Kunststoffgranulat „Vestakeep® i2 G“ des Partners Evonik zu individualisierten Schädelknochen-Implantaten. Das für dauerhaft implantierbare Medizinprodukte zugelassene Originalmaterial erweitert das Anwendungsspektrum für das Arburg Kunststoff-Freiformen (AKF).

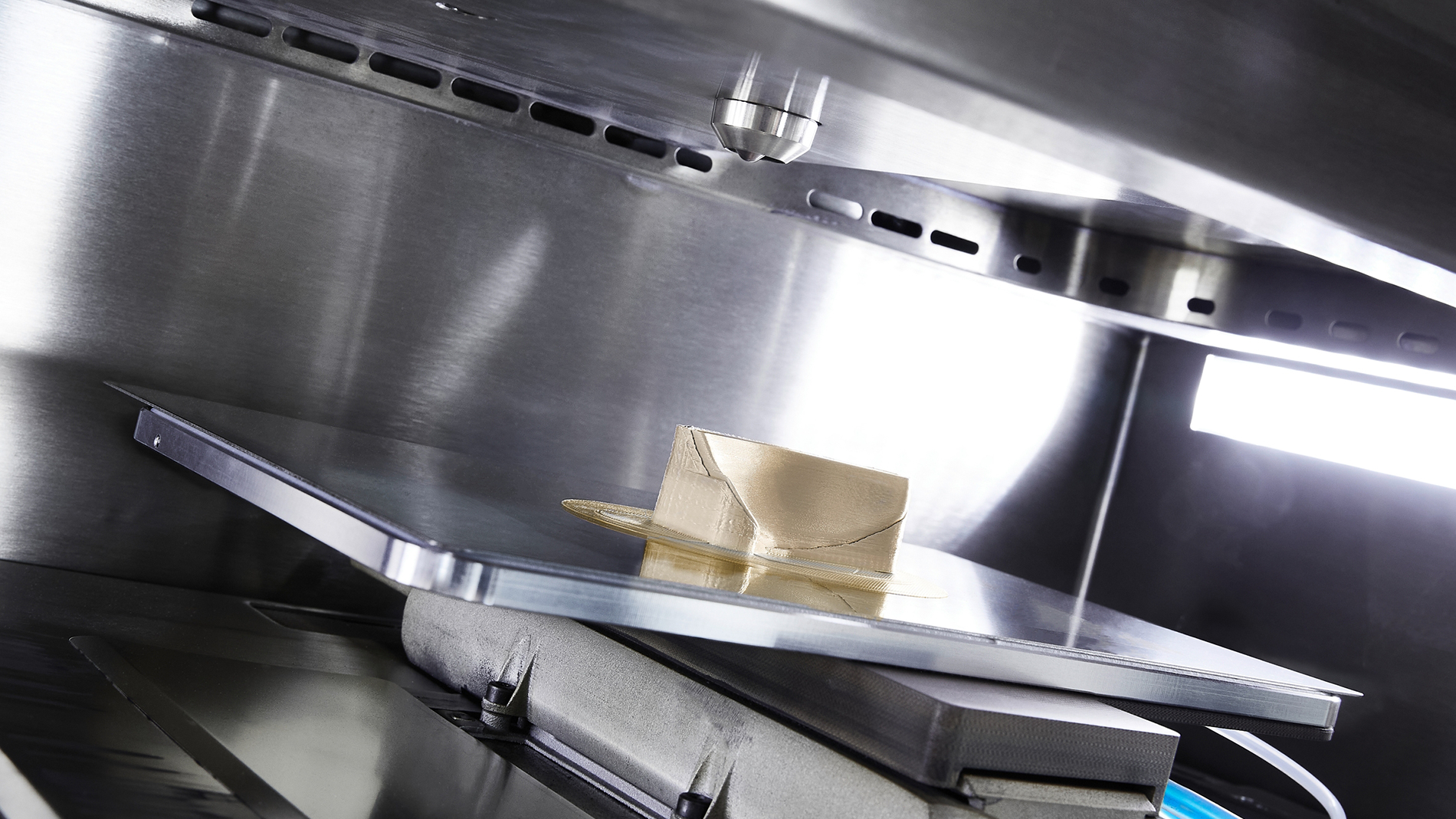

Eine weitere medizintechnische Anwendung wird im Rahmen eines Verbundprojekts mit der Uniklinik Basel demonstriert, die einen Freeformer 200-3X im Einsatz hat. Das Exponat in Frankfurt fertigt resorbierbare Implantate Resomer LR 706 (Composite aus poly L-lactide-co-D, L-lactide und ß-TCP). Dieses Polymer-Composite der Firma Evonik enthält 30 Prozent keramische Zusätze. Das Bauteil ist so stabiler und gibt zudem Calcium ab, um den Knochenaufbau zu fördern.

Wilson-Schläger und Robot-Greifer

Anhand zahlreicher Bauteile zeigt Arburg, wie Freeformer-Kunden echten Mehrwert generieren. Ein Highlight sind Baseball-Schläger von Wilson. Der US-Sportartikelhersteller nutzt das AKF-Verfahren, um Großserienartikel wie Schlägergriffe nach Kundenwunsch zu veredeln und zu individualisieren.

Ein weiteres Einsatzfeld sind Automationslösungen und Betriebsmittel. Ein Freeformer 300-3X fertigt einen 2-Komponenten-Greifer aus PC/ABS und TPU, der für eine knifflige Entnahmeaufgabe in der Arburg-Spritzteilfertigung konzipiert ist. Der Clou ist eine weiche TPU-Membran, die sich per Druckluft formschlüssig weitet. Mit dem Partner OTEC wird zudem gezeigt, wie AKF-Bauteilen durch Postprocessing die gleiche Oberflächenqualität erreichen können wie Spritzteile.

Mehrwert und schnelles Time-to-Market

Dass sich selbst ungewöhnliche Materialien mit dem Freeformer verarbeiten lassen, hat Tesa unter Beweis gestellt. Auf der Formnext ist ein Smartphone mit verklebter Glasabdeckung zu sehen. Im Vergleich zu herkömmlichen Klebeverfahren kann AKF den Abfall um rund 90 Prozent reduzieren.

LAM-Verfahren: innovatiQ-Maschine fertigt LSR-Bauteile

Neben den vier Freeformer-Exponaten ist auf dem Arburg-Messestand zum ersten Mal auch das Portfolio von InnovatiQ ausgestellt, darunter das 3D-Drucksystem LiQ 320, eine zusätzliche AM-Technologie von Arburg. Das Exponat fertigt im Liquid Additive Manufacturing (LAM) Bauteile direkt aus Flüssigsilikon (LSR).

MEHR INFOS UNTER:

Arburg auf der Formnext 2021:

Halle 12.1, Stand D131

Tags

- Additive Fertigung