von Thomas Masuch - 19.09.2021

Zwischen dem malerischen Caldonazzosee und über 2.000 Meter hohen Berggipfeln der norditalienischen Provinz Trentino hat das Industrieunternehmen Lincotek in den vergangenen 15 Jahren eine AM-Fertigung für Metall aufgebaut, die weltweit sicherlich zu den Vorreitern gehört. „Wir sind in der Tat ein Hidden Champion“, erklärt CEO Winfried Schaller ohne Übertreibung und meint damit nicht die Lage im Seitental nahe der Stadt Trient, sondern dass sein Unternehmen außerhalb der Medizintechnik, Gasturbinen und Luftfahrt oftmals noch unter dem Radar schwebt.

Bereits 2006 hatte Firmengründer Nelso Antolotti entschieden, diese damals kaum verbreitete additive Fertigungstechnologie für die Produktion von Medizinprodukten zu nutzen. In seinem Unternehmen, das sich seit den 1970er-Jahren auf die Beschichtung von Teilen für die Medizintechnik, Gasturbinen und Luftfahrtindustrie spezialisiert hatte (siehe Info-Box), wurden ein Jahr später die ersten Produkte 3D-gedruckt. Das Unternehmen war damals im Metallbereich einer der ersten Anwender dieser innovativen Technologie in der industriellen Fertigung weltweit.

Auf der Basis der über 15-jährigen Erfahrung in der Additiven Fertigung ist der AM-Bereich bei Lincotek inzwischen auf mehr als 25 Maschinen an Standorten in Italien, der Schweiz und den USA gewachsen. Seit 2007 hat das Unternehmen mehr als eine halbe Million Teile additiv gefertigt, derzeit liegt die Produktionsrate bei rund 100.000 Teilen jährlich (2020 waren es 110.000). In der norditalienischen Provinz Trentino betreibt das Unternehmen seine größte AM-Produktion: An drei Standorten werden hier auf 19 Anlagen mit mehr als 30 Mitarbeitern ausschließlich Medizinprodukte (Implantate und Instrumente) hergestellt. Daneben bedient der Standort in Memphis, USA vorwiegend den US-Medizinmarkt. Der Standort in Spreitenbach in der Schweiz konzentriert sich währenddessen auf Industrieanwendungen, wobei der Schwerpunkt hier im Bereich Aerospace und Gasturbinen liegt.

„Produzieren rund um die Uhr": Additive Fertigung am Additive Innovation Center in Pergine. Bilder: Lincotek

„Mit unserem Maschinenpark und unserem additiven Wissen sind wir weltweit einer der führenden AM-Dienstleister für die Serienproduktion“, sagt Geschäftsführer Winfried Schaller. Der gebürtige Deutsche, der seit 20 Jahren in Italien lebt, zeigt große Begeisterung für die Zukunft der Additiven Fertigung und sieht sein Unternehmen dabei hervorragend aufgestellt. „Additive Manufacturing ist eine bahnbrechende Technologie, und wir haben langjährige Erfahrung mit der Einhaltung von Qualitäts- und Zuverlässigkeitsstandards in der Serienproduktion. Darüber hinaus können wir auch die nachfolgenden Schritte der Lieferkette wie Wärmebehandlung, Beschichtung, Bearbeitung usw. integrieren."

Wachstum und Investment

In den vergangenen fünf Jahren hat die Unternehmensgruppe kräftig in neue AM-Anlagen investiert. Nachdem der erste Standort mit sieben Metall-3D-Druckern an seine räumlichen Grenzen gestoßen war, wurde ein zweiter Standort im Trentino eröffnet und vor kurzem ein dritter hinzugefügt, um für das weitere Wachstum gerüstet zu sein. Um das benötigte Kapital für das weitere Wachstum und für „Mergers & Acquisitions“-Aktivitäten aufzubringen, hat die Inhaber-Familie Antolotti „The Equity Club“ als Minderheitsteilhaber mit ins Boot geholt. Dabei handelt es sich um eine italienische Investment-Initiative, die von über 90 Unternehmerfamilien getragen wird und langfristig in gesunde Unternehmen investiert, um deren Wachstum weiter zu stärken. „Durch das Engagement von ‚The Equity Club‘ können wir wichtige Investments tätigen. Gleichzeitig bleibt Lincotek mehrheitlich im Familienbesitz und kann sich weiterhin auf seine Kernkompetenzen und auf eine langfristige Geschäftsentwicklung konzentrieren“, erklärt Schaller.

Hochmoderne AM-Fertigung

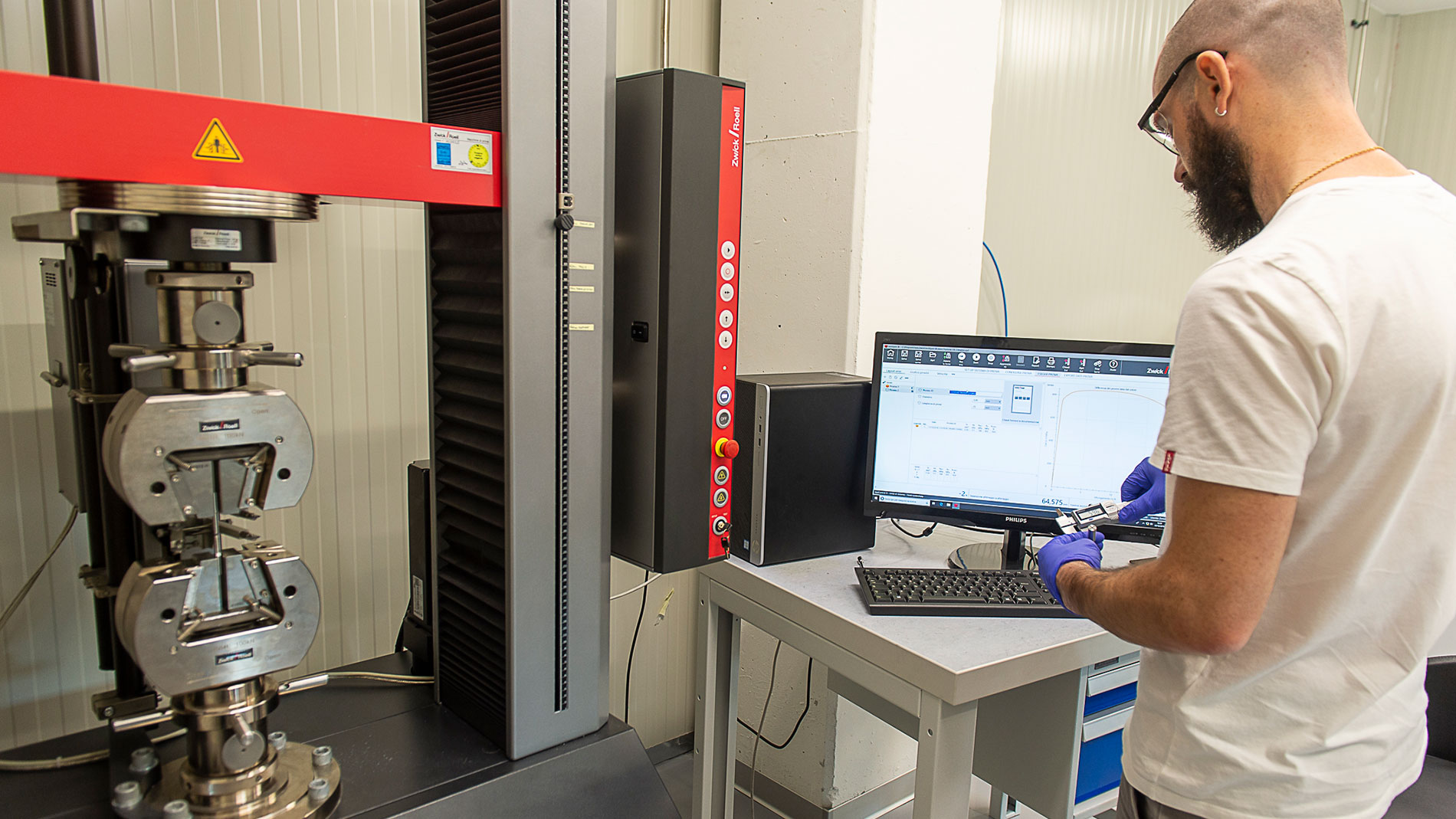

Der zweite Standort in der Stadt Pergine wurde vor fünf Jahren eröffnet und ist als „Additive Innovation Center“ des Unternehmens ausschließlich auf Additive Fertigung im Bereich Medizin ausgerichtet. In der hochmodernen, klimatisierten Produktionshalle, in der kein Staubkorn auf dem antistatischen Boden haftet, stehen zwölf Metalldrucker (zehn EOS-M270-Metalldrucker und jeweils einer von Concept Laser und Renishaw), die von einem breiten Kommandostand am Eingang im Echtzeitmodus überwacht werden. „Und das Beeindruckende ist, die laufen alle und produzieren Teile rund um die Uhr“, so Emanuele Magalini, Manager des Additive-Engineering-Bereichs bei Lincotek. Daneben verfügt der Standort über einen Vakuumofen, eine Qualitätssicherung, ein Labor, in dem Pulver und Materialproben untersucht werden, und eine kleine Werkstatt, in der die Teile z.B. von der Bauplatte entfernt werden. In der Regel werden die AM-Bauteile zur Nachbearbeitung zu einem weiteren Lincotek-Standort nach Bologna geschickt, der ganz auf konventionelle CNC-Fertigung ausgereichtet ist.

Darüber hinaus beschäftigt Lincotek ein Team von zehn Ingenieuren, die sich unter anderem um das Design orthopädischer Produkte oder die Entwicklung und Validierung neuer Prozesse kümmern. Außerdem unterstützt das Unternehmen seine Kunden dabei, auf der Basis von CT-Bildern und in Abstimmung mit Chirurgen individuelle Prothesen zu erstellen. Neben der perfekten Passform im Knochenbett geht es hierbei teilweise auch um Gewichtsreduzierung, die vor allem bei größeren Implantaten (z. B. bei Tumorpatienten) wichtig sein kann.

Dabei können die additiven Dienstleistungen bei Lincotek je nach Kunde ganz unterschiedlich aussehen: „Für manche übernehmen wir alles, von der Konzeption über das Design bis hin zum Versand. Bei anderen Kunden kümmern wir uns ausschließlich um den 3D-Druck oder manchmal auch nur um die Nachbearbeitung“, berichtet Schaller und sieht in dieser Flexibilität eine der großen Stärken von Lincotek.

Noch viel Wachstumspotenzial in der Medizintechnik

Der moderne AM-Standort in Pergine ist so gestaltet, dass er noch Raum für weiteres Wachstum bietet. So ist neben Metalldruckern noch Platz für fünf bis zehn weitere Maschinen. „Der wird sicherlich in den nächsten zwei Jahren gefüllt sein, deshalb haben wir bereits mit den Planungen für einen weiteren AM-Fertigungsstandort begonnen“, erklärt Gennaro D’Andrea, Leiter des Geschäftsbereichs Medizintechnik, der sich mit einer globalen Plattform für Additive Fertigung befasst. Insbesondere im Bereich Medizintechnik sieht D’Andrea noch ein enormes Wachstumspotenzial. „Hier haben wir erst die Oberfläche berührt. Dieser Sektor befindet sich gerade in einem Prozess, in dem nach und nach immer mehr ursprünglich traditionell gefertigte Bauteile 3D-gedruckt werden.“

In Bezug auf den Übergangsprozess bei der Fertigung komplexer Teile ist das Tempo der Additiven Entwicklung in den Augen von Schaller noch zu langsam. „Eigentlich ist die Additive Fertigung ja tatsächlich eine disruptive Industrie. Man muss sich aber fragen, warum sie gerade in der Serienproduktion von Metallteilen nicht viel schneller voranschreitet“, erklärt Schaller und sieht einige Blockaden, die die additive Metallfertigung auf ihrem weiteren Weg noch ausbremsen: „Wir haben es oft mit einer Vielzahl von Entscheidungsträgern zu tun, die unter Umständen unterschiedliche Interessen verfolgen. Das macht die Umsetzung neuer, innovativer Lösungen nicht gerade einfach.“ Zum anderen fehle bei Kunden – für Schaller teilweise nachvollziehbar – oft das Vertrauen in die Additive Fertigung. „Der Umstieg von konventioneller Fertigung auf AM ist für Kunden ein gewaltiger Schritt. Da müssen sie nicht nur verlässlich gute Teile bekommen, sondern auch die Gewissheit haben, dass ihr Servicepartner auch in fünf Jahren noch auf dem Markt ist.“

Italienischer Ingenieursgeist in der DNA

Als gestandenes Industrieunternehmen will Lincotek genau dieses Vertrauen in die Additive Fertigung schaffen bzw. steigern. Für das weitere Wachstum will sich Winfried Schaller dabei vor allem auf komplexe Teile aus Metall konzentrieren, „wobei wir hier stark anwendungsgetrieben vorgehen“. Neben der hohen Effizienz der eigenen Fertigung sieht Schaller die Stärke von Lincotek auch im „Stammeswissen“ oder „Savoir-faire“. Er beschreibt es als etwas, das von Menschen fortgeführt wird, die perfekte Verbindung von Fähigkeiten und Fachwissen, die Jahr für Jahr innerhalb des Unternehmens weitergegeben werden, und dem tiefen wissenschaftlichen und technologischen Wissen, das durch jahrelange Forschung und Entwicklung aufgebaut wurde.

Zudem profitiert das Unternehmen laut Schaller stark vom speziellen italienischen Ingenieursgeist, den Gründer Antolotti wie eine DNA ins Unternehmen eingepflanzt habe und weiter kultiviere: „Es geht nicht darum, an der falschen Stelle zu sparen oder die Dinge zu vereinfachen, sondern darum, Lösungen zu finden, wo andere sie nicht sehen."

AM-VERFAHREN:

Additive Manufacturing für Metalle - powder bed fusion

Einen strukturierten Überblick in die komplexe und vielschichtige Welt der additiven Fertigungsverfahren, Prozessschritte und Anwendungsfelder liefert Ihnen unser AM Field Guide.

MEHR INFOS UNTER:

Tags

- Additive Fertigung

- Medizintechnik