Text: Thomas Masuch, 05.11.2024

Ganz klar den Fokus auf mehr Wirtschaftlichkeit in der industriellen Fertigung legen die Hersteller von Metall-3D-Druckern. Das zeigt sich insbesondere an zahlreichen Neuheiten, die auf der Formnext 2024 präsentiert werden: Die Innovationen reichen vom effizienteren Betrieb der Anlagen über eine höhere Präzision bis zur Automatisierung. Zudem stellt die AM-Branche unter Beweis, dass sie auch weiterhin ganz neue Technologien präsentieren kann.

Mit seiner neuesten Version seines Metal-LPBF-Systems (Laser Powder Bed Fusion) BLT-S450 bietet BLT einen Bauraum von 400 mm × 450 mm × 500 mm (B × T × H) und eine 4-Laser-Konfiguration. Mehrere Funktionen machen die Anlage laut Hersteller zu einem Game Changer im Metall-AM: Dazu zählt eine gute Kosteneffizienz durch einen sehr geringen Argon-Verbrauch, der die Betriebskosten erheblich senkt. Gleichzeitig ist das System ist mit einem automatisierten Pulverbetriebssystem ausgestattet, das eine geschlossene Pulver-Recycling-Schleife unter Inertgas-Schutz ermöglicht.

Auf möglichst große Flexibilität ist das AconityX-System von Aconity3D ausgerichtet. Die Anlage bietet bis zu 6 × 4 kW Laserleistung, flexible Strahlprofile und austauschbare Prozesskammern. Darüber hinaus verfügt AconityX über die neue Version von AconityStudio und über einen Infinity Filter & Ultrafast Purging, der Rüstzeiten minimieren und eine unterbrechungsfreie Produktion ermöglichen soll.

Spannende Innovationen bei Hybridmaschinen

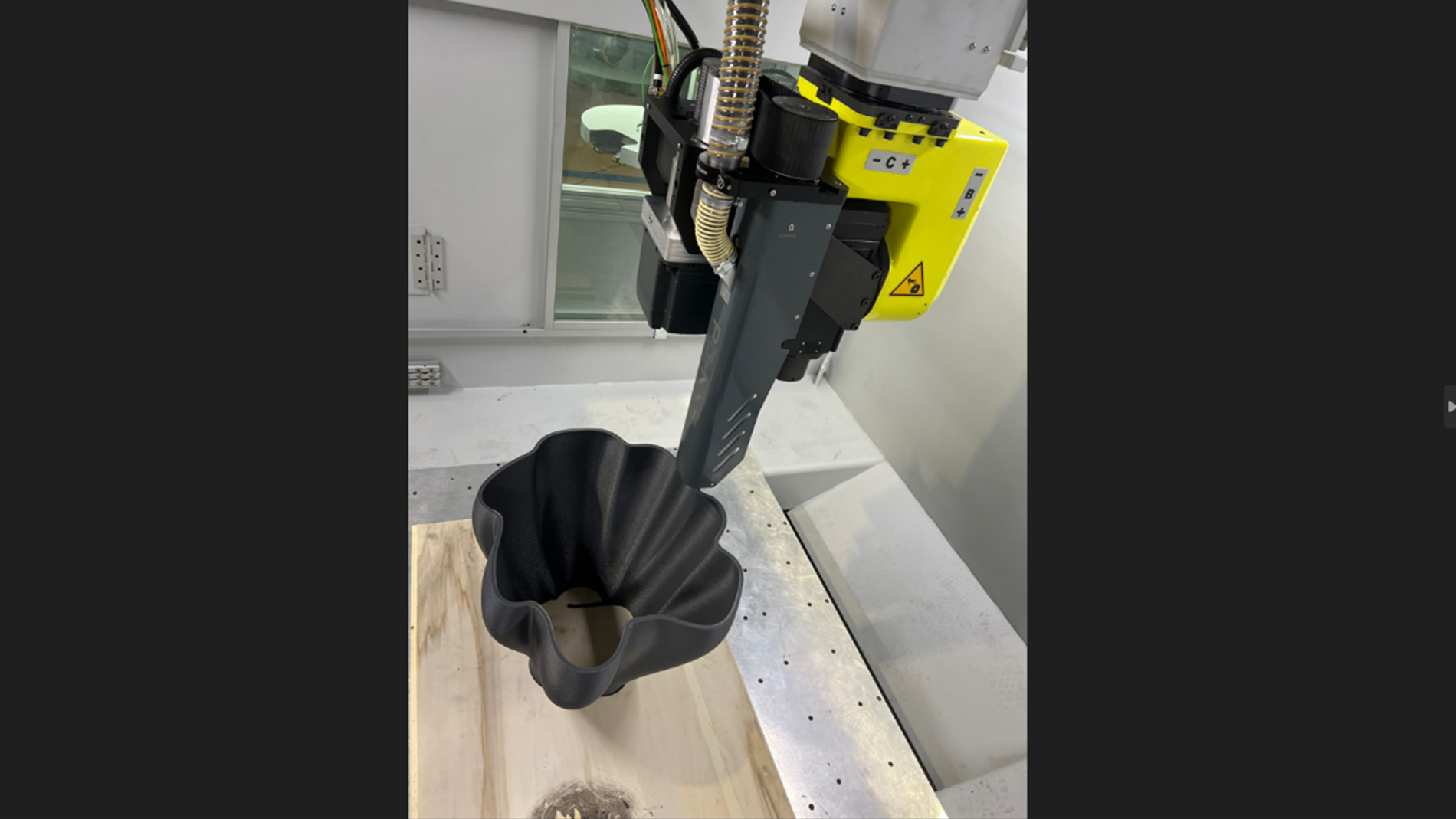

Auch im Bereich der Hybridmaschinen können Besucher der Formnext 2024 innovative Entwicklungen erleben: Der italienische Hersteller von CNC-Bearbeitungsmaschinen, Multiax CNC, hat sich mit Rev3RD zusammengetan und gemeinsam ein brandneues Projekt entwickelt: eine vollständige Linie kartesischer 3D-Drucker und eine Serie von Hybrid-CNC-Maschinen, die sowohl 3D-Druck als auch Fräsen ermöglichen. Auf der Formnext zeigen die Unternehmen ein CNC-Bearbeitungszentrum der P-Serie von Multiax live in Aktion. Diese monolithische Zellenstruktur ist für hohe Leistung ausgelegt, mit einem Portal, das durch zwei Antriebe gesteuert wird und so für eine optimale Parallelität der Bewegungen sorgt. Dadurch werden Vibrationen reduziert und eine hohe Präzision erreicht, besonders bei der Hochgeschwindigkeitsbearbeitung von Aluminium oder Verbundwerkstoffen.

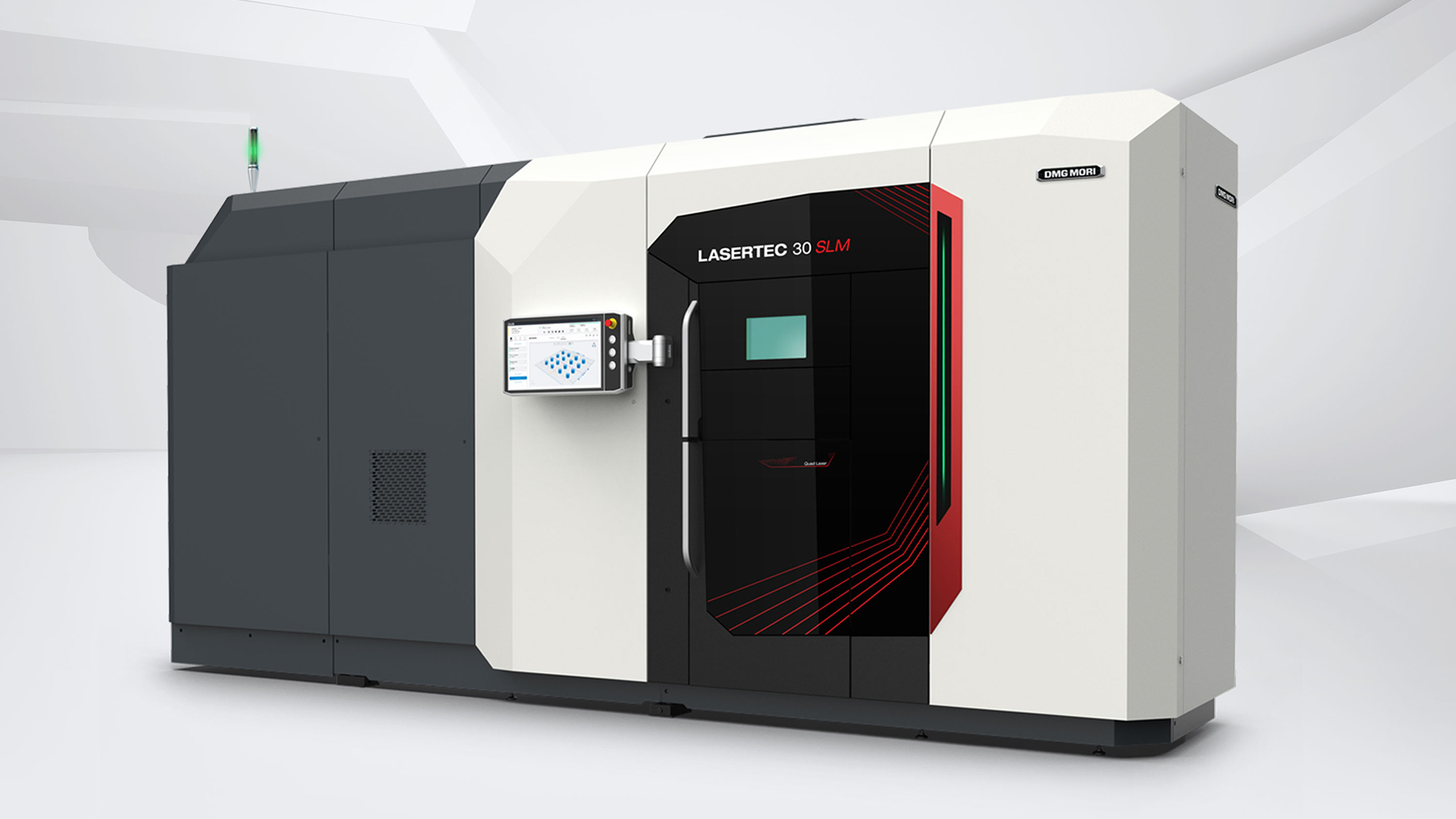

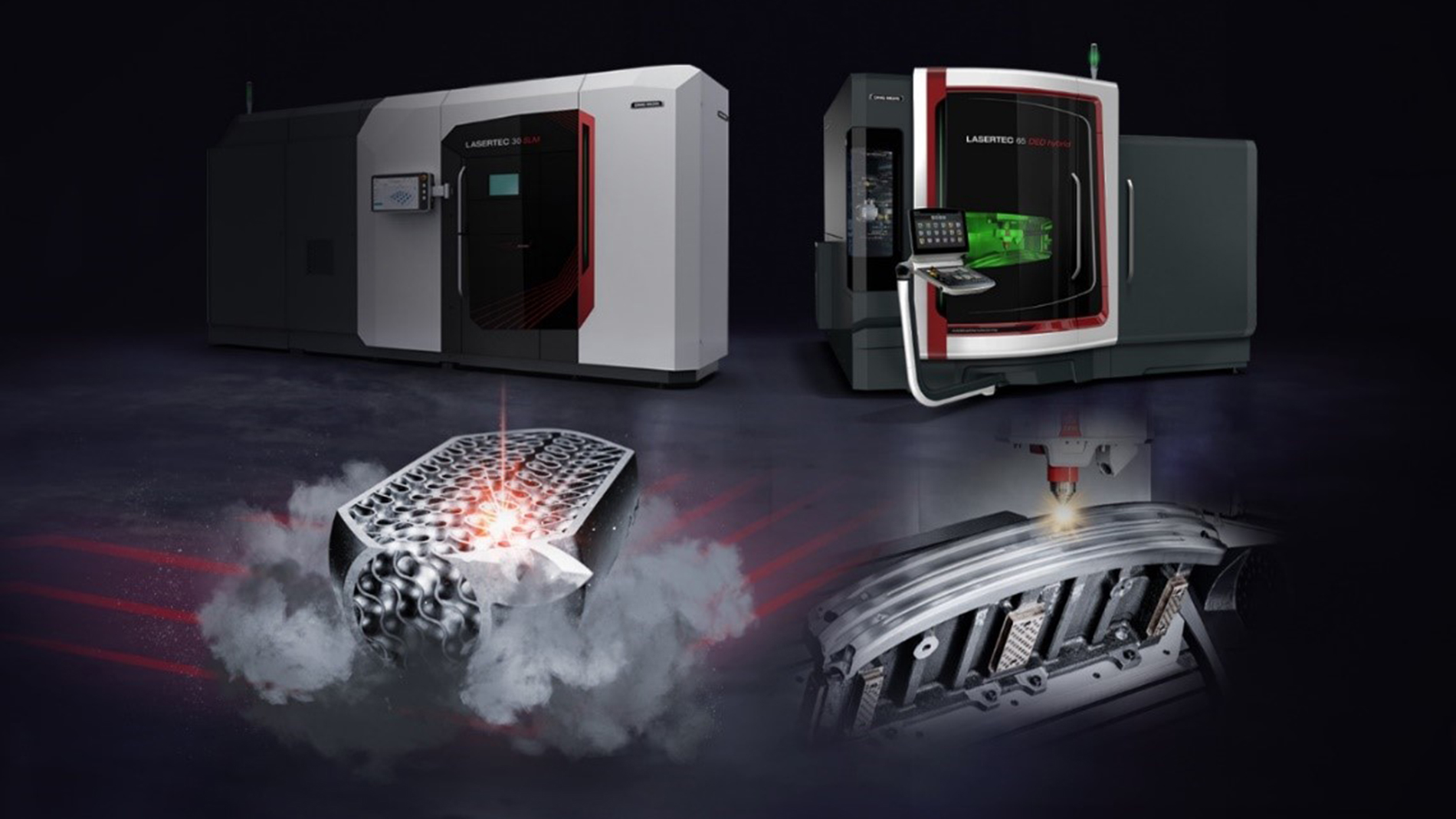

DMG Mori zeigt auf der Formnext seine neue Lasertec 30 SLM, 3. Generation. Das Design basiert zu 100 % auf den langjährigen Erfahrungen in der Konstruktion stabiler Werkzeugmaschinen. Die Prozesskette rund um die Additive Fertigung komplettiert DMG Mori mit der DMU 60 eVo. Auf ihr werden – dank des Palettenhandlings PH Cell 300 – im Pulverbett gedruckte Bauteile hochpräzise fertig bearbeitet.

Neue Technologie platziert Pulver mit Luftdruck

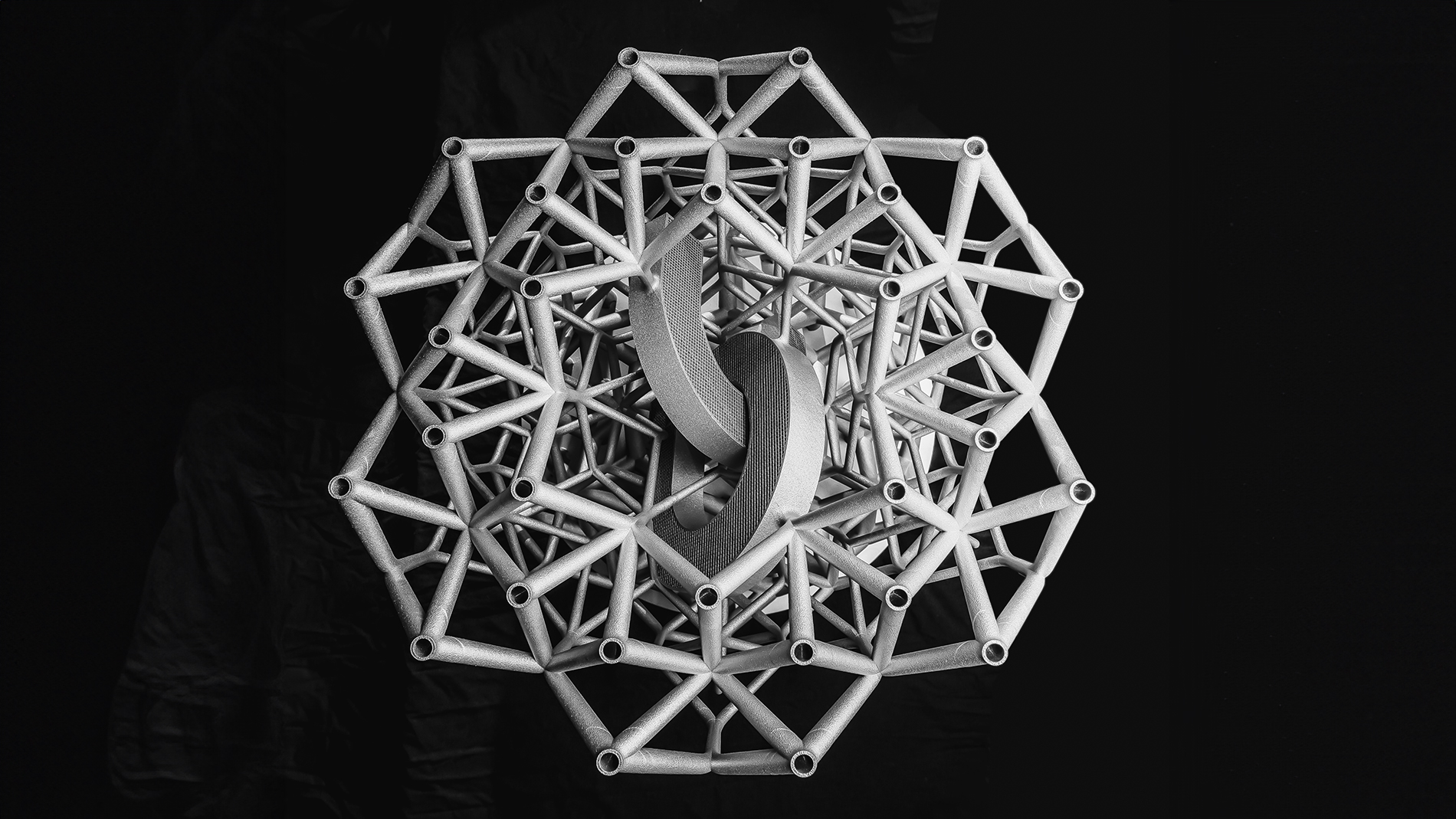

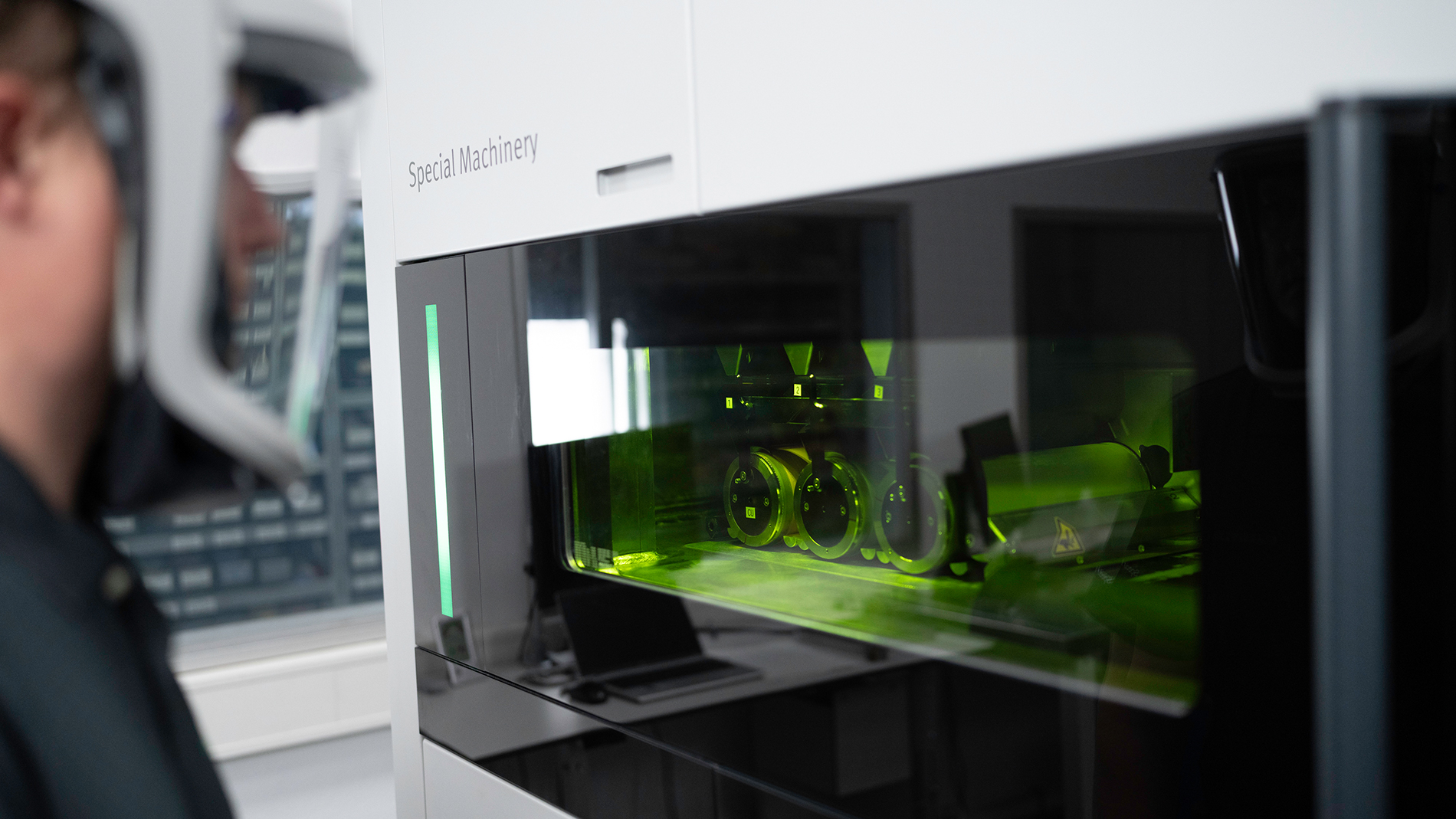

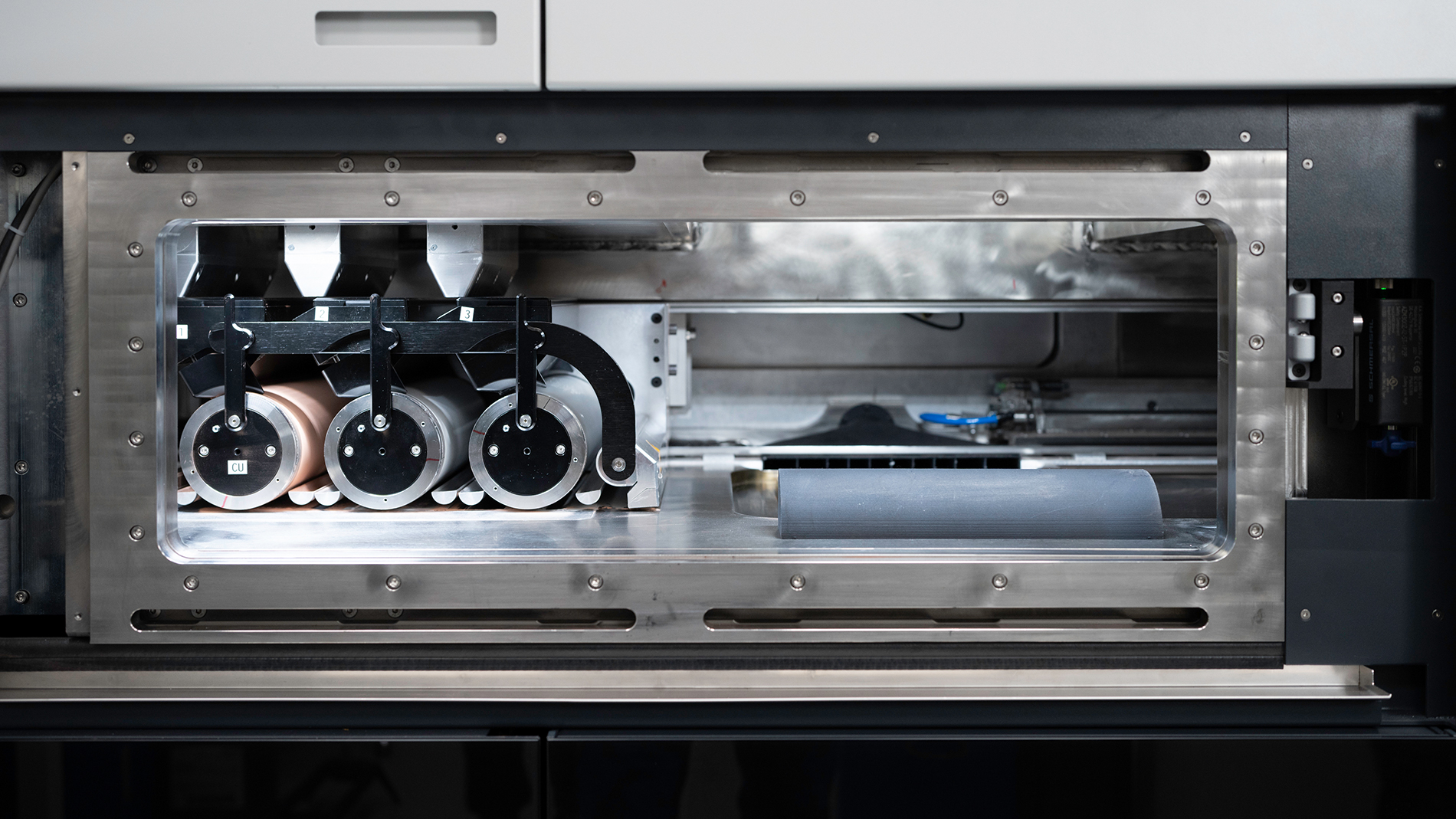

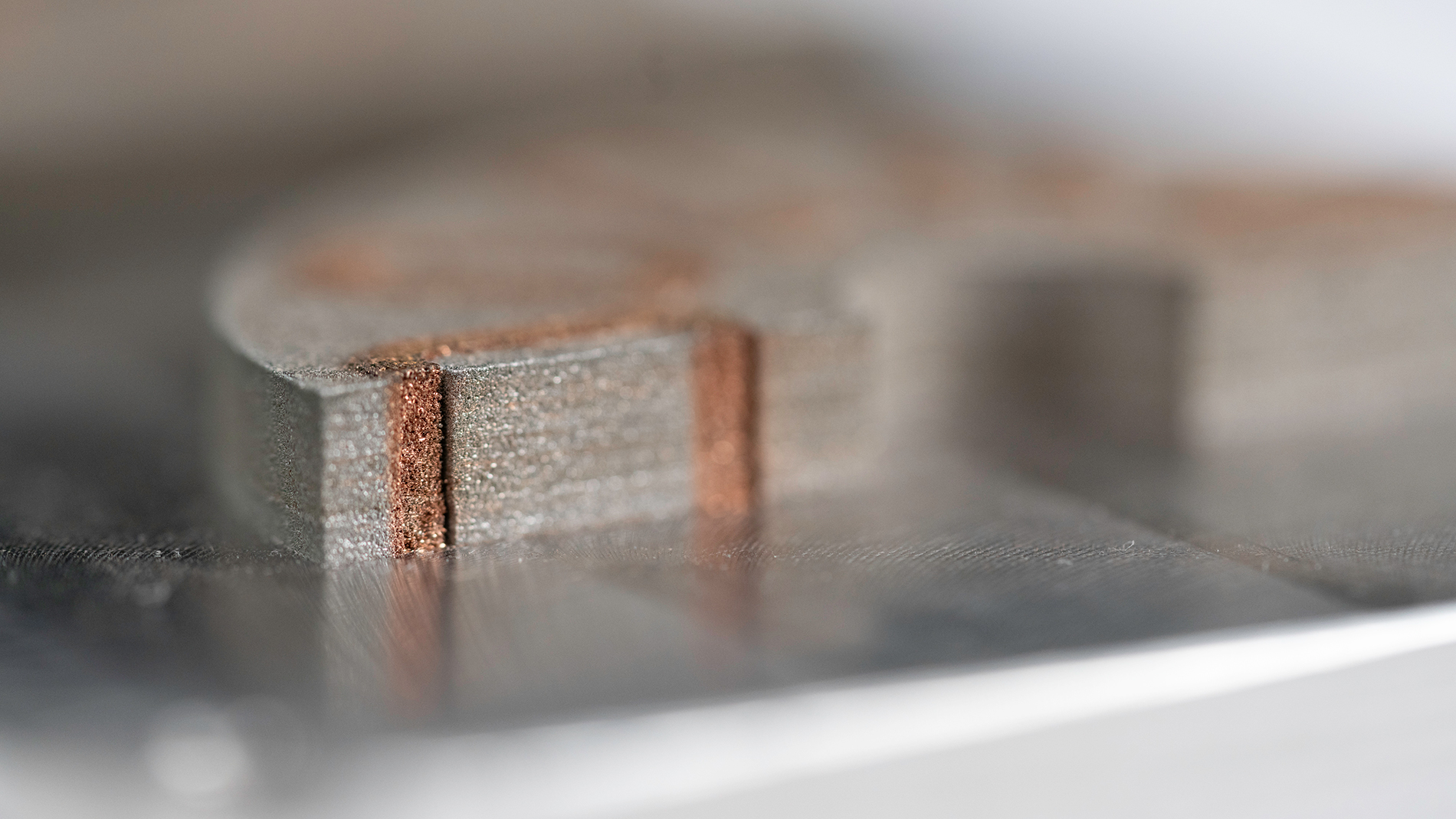

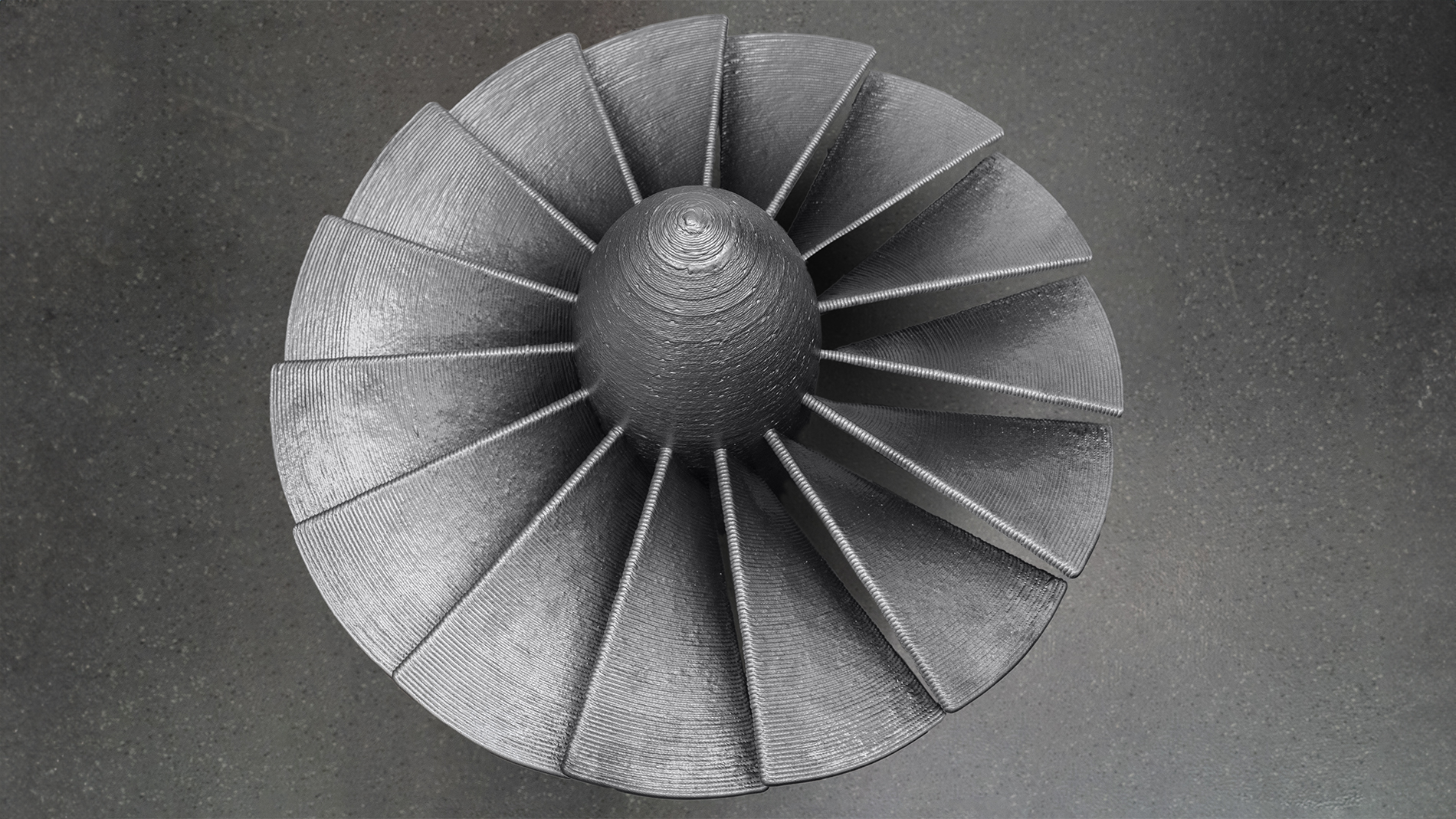

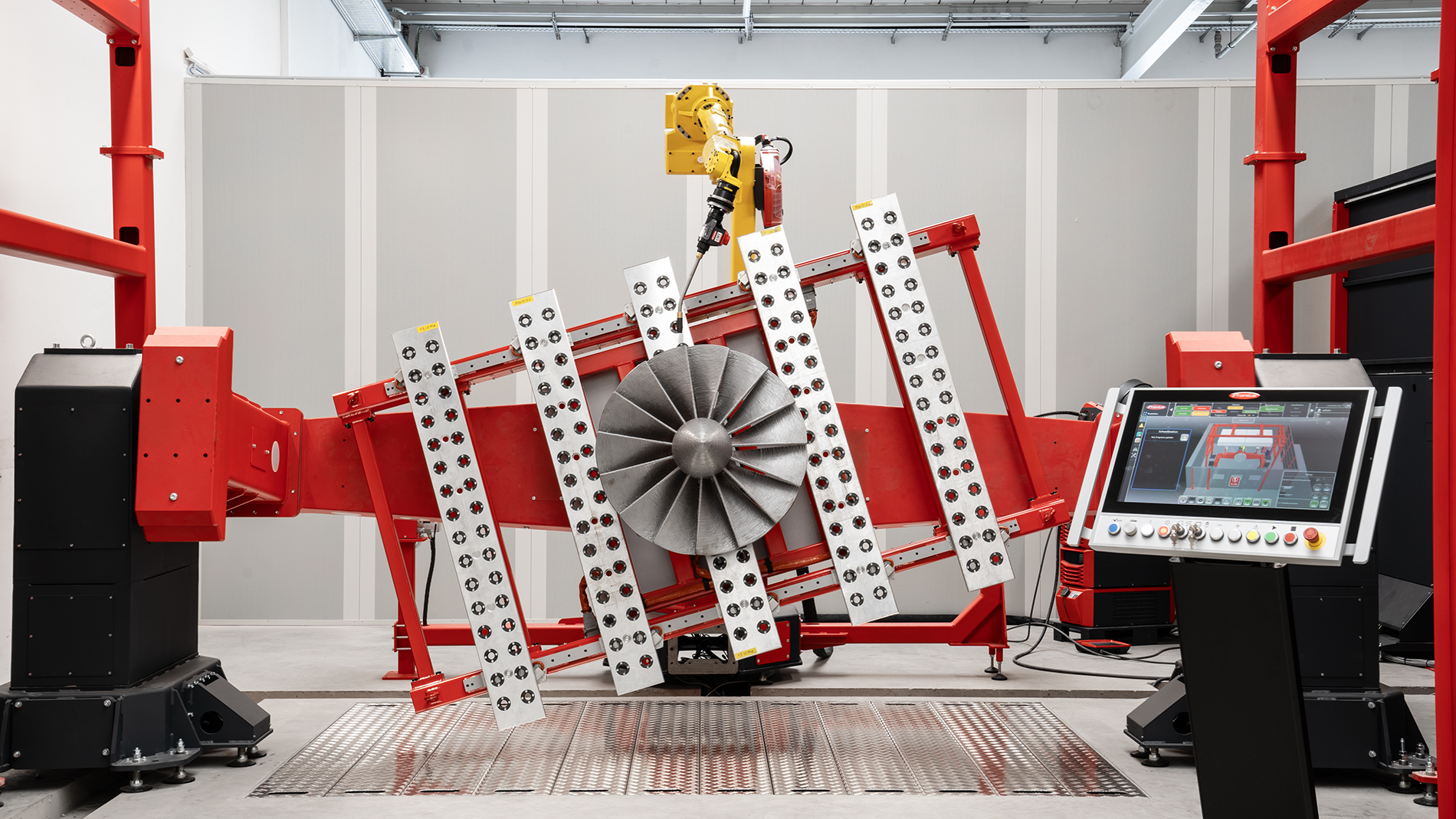

Mit einer ganzen neue Fertigungstechnologie präsentiert sich Schaeffler auf der Formnext 2024: Das neue System OmniFusion 3D ist auf die additive Verarbeitung von Multimaterialien im Metallbereich ausgelegt. Die Anlage basiert auf einem sogenannten Recoater, einem Schlitten, der drei Rollen trägt. Diese Rollen sind mit einer feinen Gitterstruktur versehen, auf die das Materialpulver von oben rieselt. Dank eines Unterdrucks haften die feinen Partikel an der rotierenden Oberfläche der Rollen.

Bild: Schaeffler

Der Recoater bewegt sich dann mit einer Geschwindigkeit von 15 cm/s über die Bauplattform und platziert das Pulver gezielt dort, wo es im Bauteil benötigt wird. Dies wird durch im Inneren der Rollen verbaute Druckluftleisten ermöglicht. Jede dieser Leisten ist mit 832 winzigen Düsen ausgestattet, die einen Durchmesser von nur 300 μm haben und eine Pulverlandschaft mit 0,3 mm großen Pixeln erzeugen.

Vollautomatisierte Beschichtung

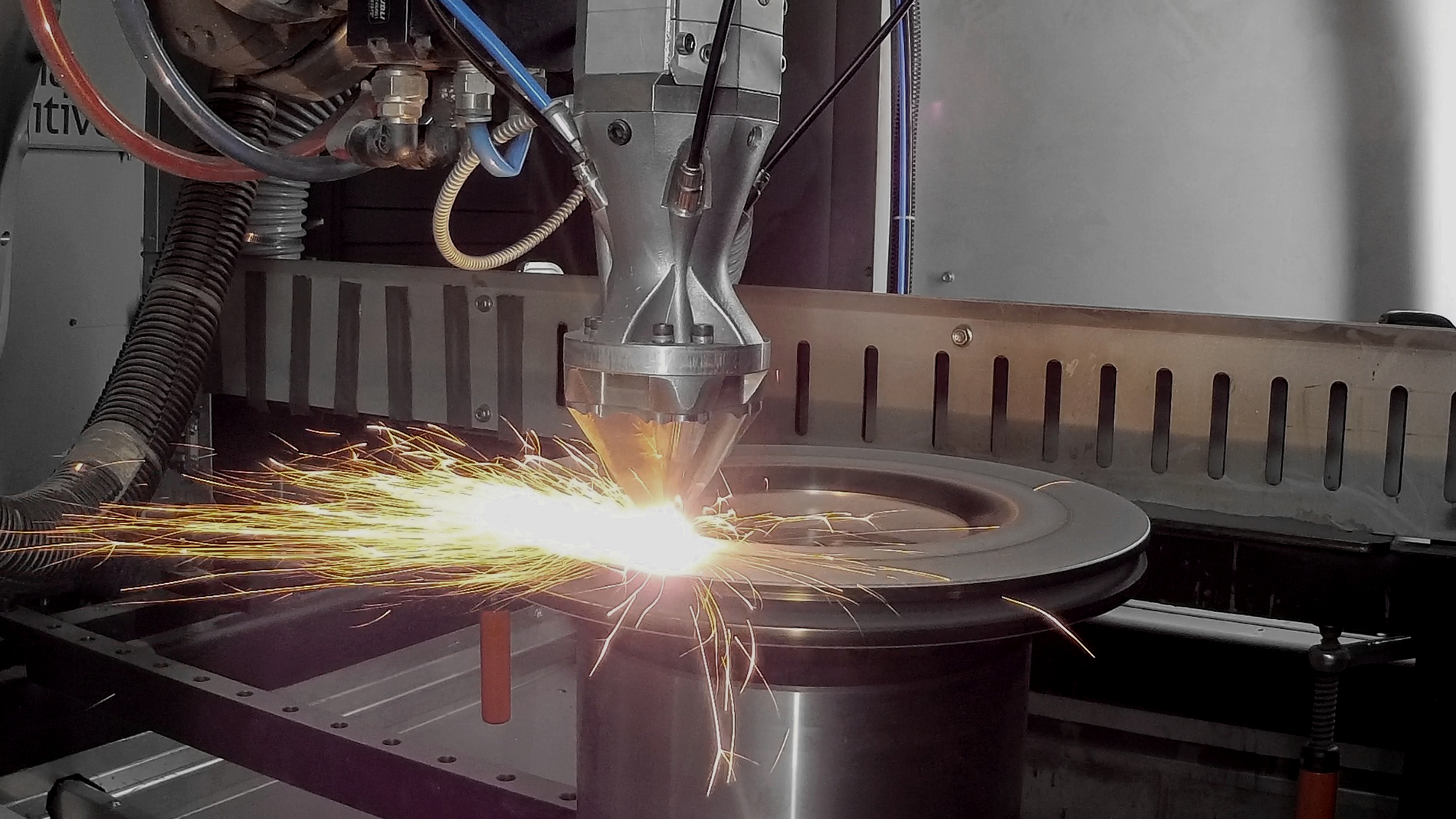

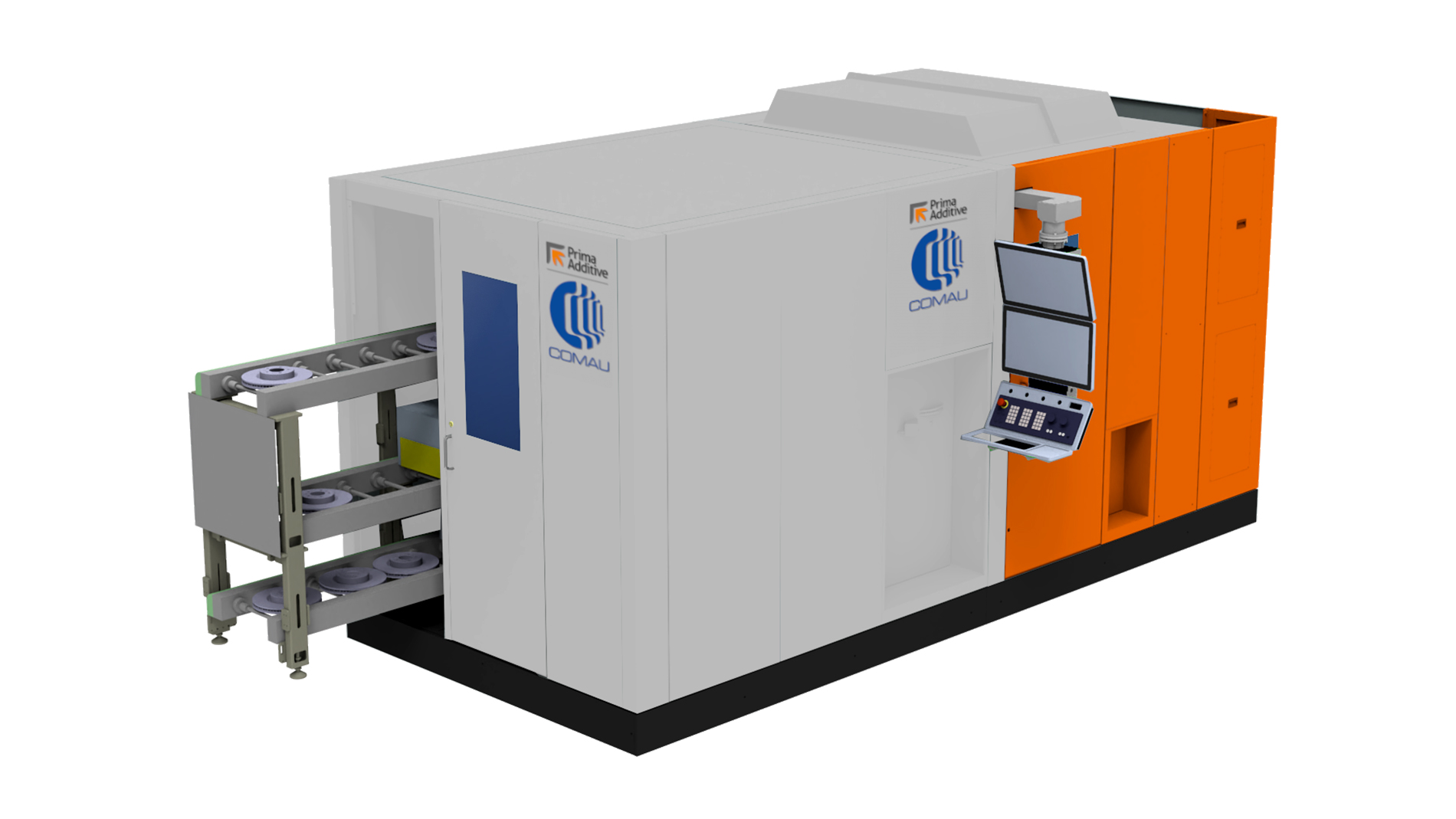

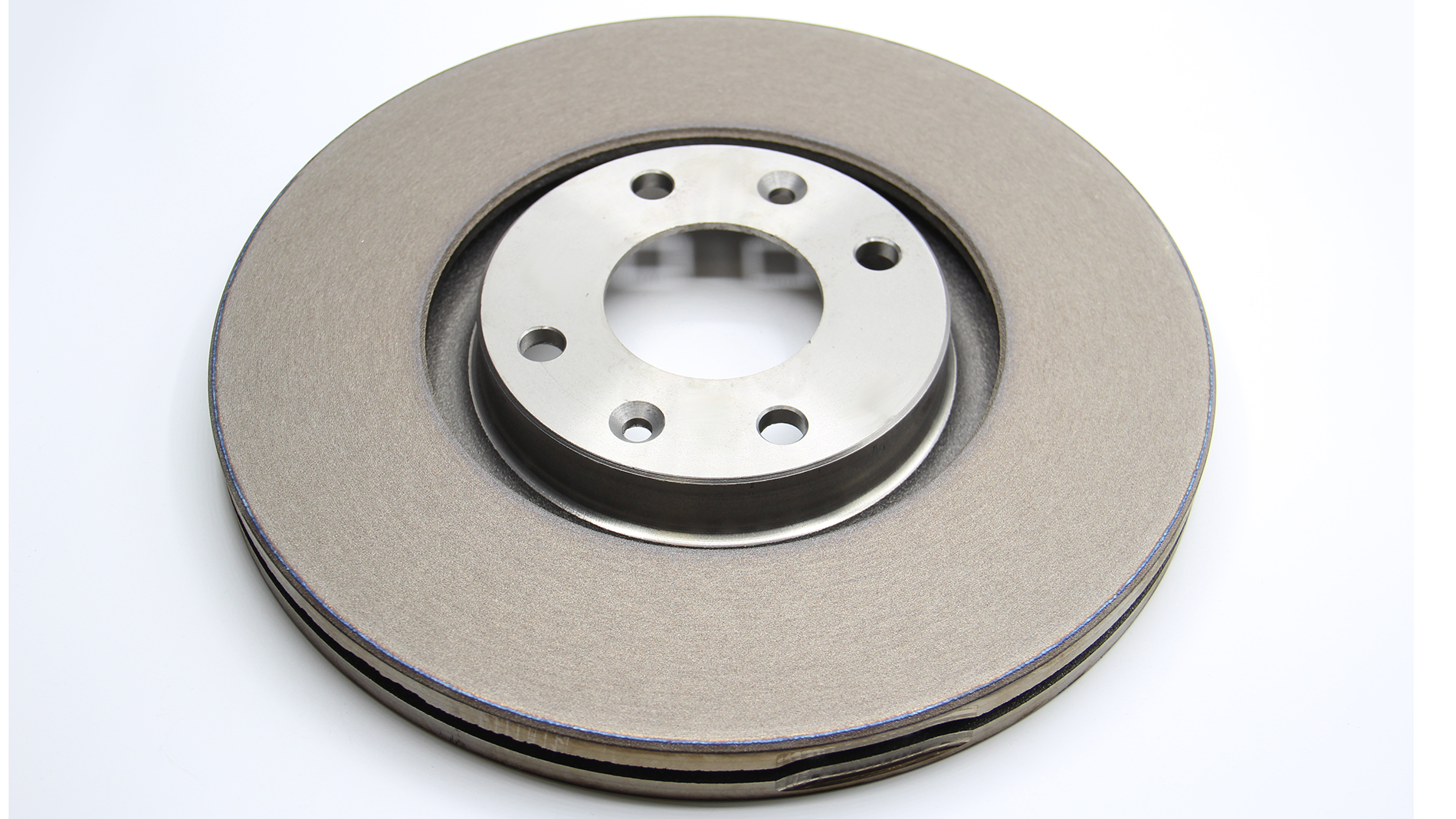

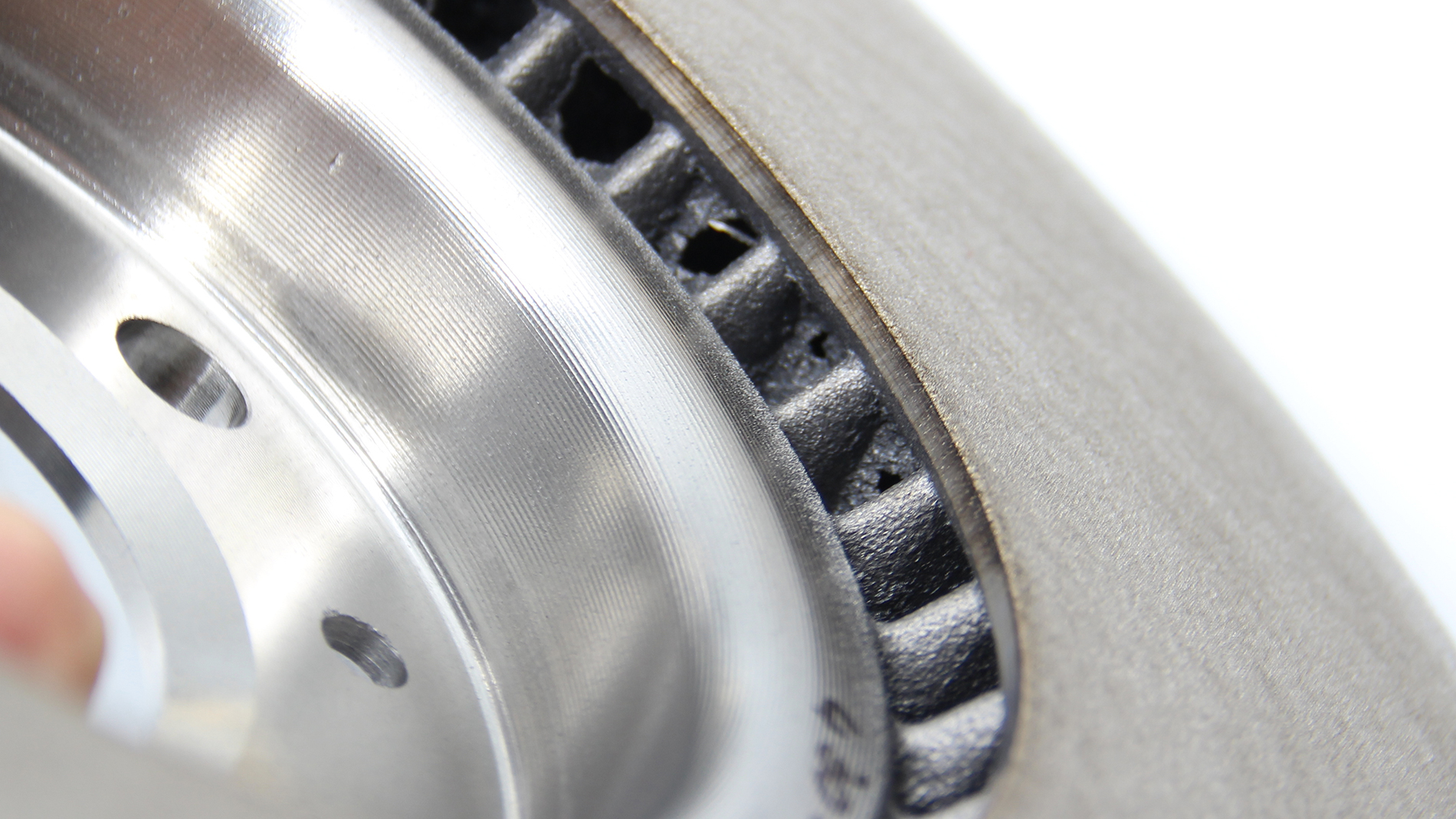

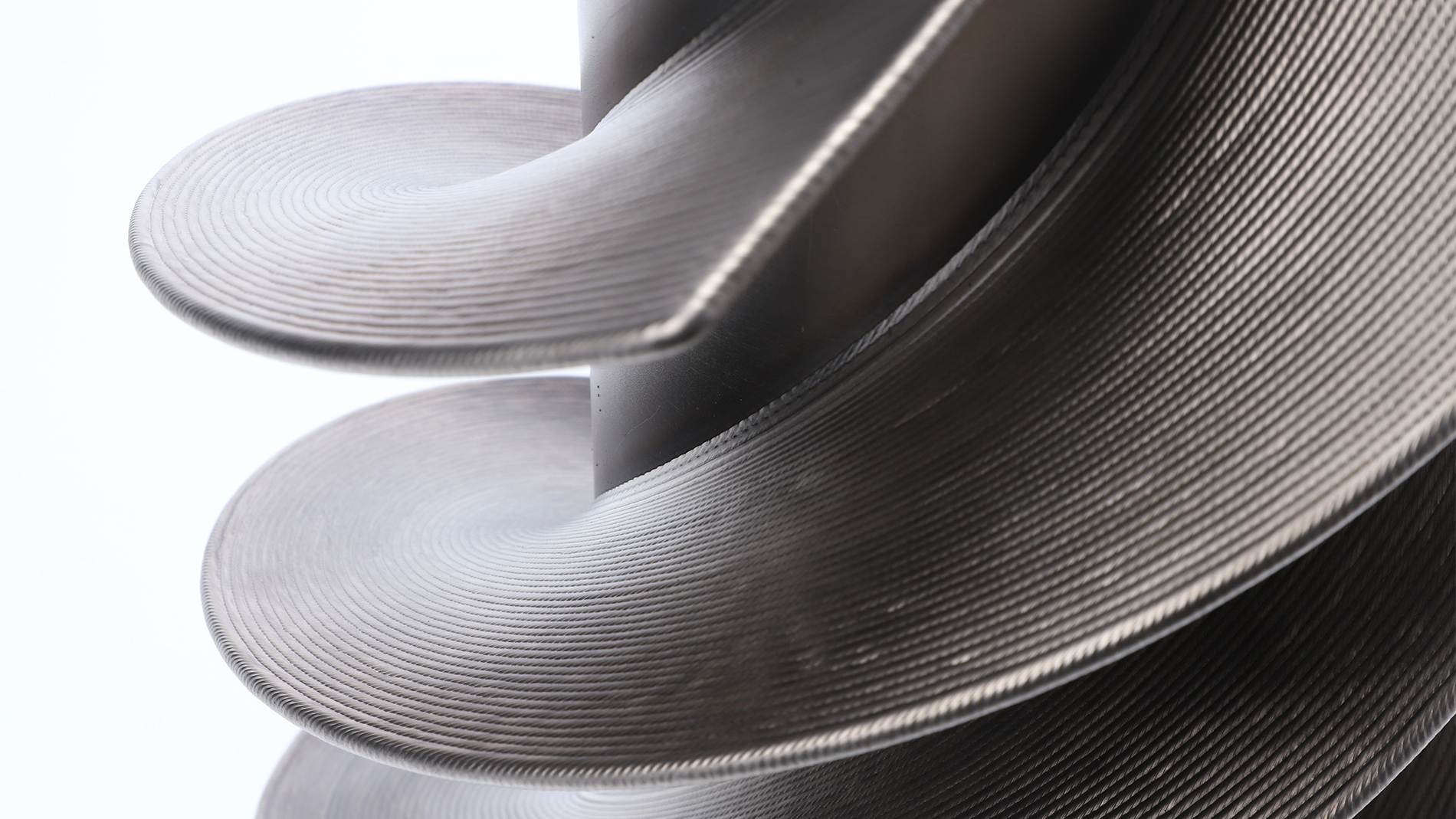

Und insbesondere für alle Fachkräfte aus dem Automobilbereich hat Prima Additive eine spannende Entwicklung im Gepäck: Der italienische Hersteller von AM-Systemen hat zusammen mit deutschen Automatisierungsspezialisten Comau ein vollautomatisiertes System zur Beschichtung von Bremsscheiben für Stellantis entwickelt. Durch die Hartbeschichtung der Rohbremsscheiben mit widerstandsfähigem Stahl und Verbundmaterialien wird Stellantis in der Lage sein, die Haltbarkeit der Bremsscheiben erheblich zu erhöhen. So kann der Automobilhersteller die Euro-7-Norm einhalten, die bis Ende 2026 eine Reduzierung der Partikelemissionen von Bremsscheiben um 27 % fordert. Die Zellen sind mit verstellbaren Greifern ausgestattet, die Scheiben gibt es in unterschiedlichen Größen – von Pkw bis Lkw. Das System soll bis Ende 2024 im Werk Septfonds in Frankreich installiert werden.

Bild: Prima Additive

Immer gleiche Schweißnähte übereinandergestapelt

Fronius präsentiert mit CMT Additive Pro einen 3D-optimierten Schweißprozess, für den das österreichische Unternehmen einen gleichmäßigen Lagenaufbau, hohe Qualität und Stabilität verspricht. Mit dem neuen iWave Multiprocess Pro in Kombination mit der auf den 3D-Metall-Druck abgestimmten Kennlinie Fronius CMT Additive Pro bietet Fronius ein Hochleistungsschweißsystem, das mit gängigen Robotersystemen für die Additive Fertigung kompatibel sind.

Bild: Fronius

Tropfen werden nun in Echtzeit überwacht

Die Grob-Werke präsentieren auf der Formnext die nächste Generation ihrer GMP300, die auf der Technologie des Liquid Metal Printing (LMP) bzw. Molten Metal Printing (MMP) basiert. Die GMP300 nutzt Aluminiumdraht, der aufgeschmolzen und ähnlich wie bei einem Inkjet-Drucker als flüssiges Aluminium auf eine beheizte Bauplatte mit den Abmessungen 300 mm × 300 mm gedruckt wird. Dies ermöglicht laut Grob einen maximalen Bauteilaufbau von 200 cm³ pro Stunde. Die neue Generation der GMP300 präsentiert eine Vielzahl verbesserter Funktionen, darunter ein verbessertes Abdichtungskonzept für die Bauraumkammer. Durch ein bewegliches Kamerasystem werden in der neuen Maschinengeneration die Tropfen in Echtzeit überwacht, während ein zweites Kamerasystem in der Bauraumkammer einen möglichen Tropfenversatz erkennt und meldet.

Bild: Grob

MEHR INFOS UNTER:

Alle genannten Unternehmen finden Sie auf der Formnext 2024:

Aconity: Halle 12.0, Stand D02

BLT: Halle 12.0, Stand D41

DMG Mori: Halle 12.0, Stand D139

Fronius: Halle 12.0, Stand C99

Grob: Halle 11.0, Stand C51

Multiax CNC und Rev3RD: Halle 12.1, Stand F81 und D51

Prima Additive: Halle 12.0, Stand E81

Schaeffler: Halle 11.0, Stand C28

Tags

- Additive Fertigung