Text: Thomas Masuch; Fotos: Burgmaier — 15.05.2021

Die traditionelle Automobilindustrie hat 2020 nicht nur mit der Corona-Krise zu kämpfen, sondern muss sich gleichzeitig mit der Transformation zu alternativen Antrieben auseinandersetzen. Auch Zulieferer setzt diese Entwicklung erheblich unter Zugzwang. Deshalb hat das 800 Mitarbeiter starke Familienunternehmen Burgmaier aus Allmendingen am Rande der Schwäbischen Alb bereits vor zwei Jahren die Weichen gestellt, um neue Technologien wie die Additive Fertigung zu nutzen und zusätzliche Märkte zu erschließen.

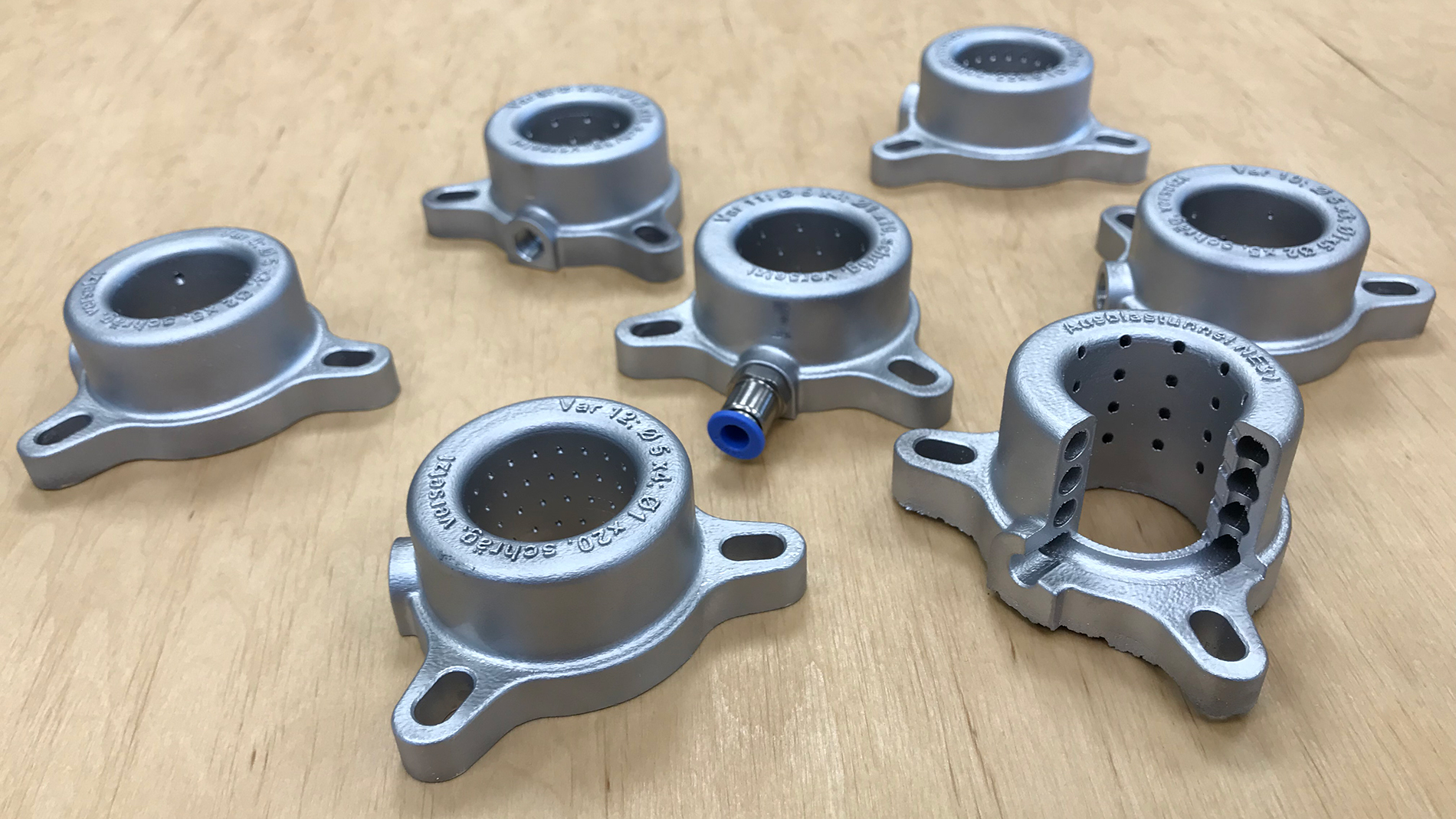

Im Vergleich zu den 280 Bearbeitungszentren in den vier Werken von Burgmaier spielt die Produktion auf einer Pulverbettanlage zwar noch eine relativ geringe Rolle, aber Ken Krauß, der seit zwei Jahren die AM-Abteilung bei Burgmaier leitet, kann bereits von Serien mit mehr als 1.000 Bauteilen berichten, die in der eigens geschaffenen additiven Produktionsumgebung mit einer SLM280 Twin-Laser gefertigt wurden. Um die Stückzahlen langfristig weiter zu erhöhen, schauen sich Krauß und Kollegen auch andere additive Technologien abseits des Pulverbetts an.

Neben der sauber abgeschirmten AM-Fertigung zerspanen Dutzende Fräs- und Drehmaschinen Tausende Teile am Tag, es fliegen die Metallspäne. „Wir dringen hier mit Additiver Fertigung in eine neue Produktionsumgebung vor." Krauß meint damit die enge und anwendungsnahe Verbindung zur Nachbearbeitung, die Burgmaier in Kombination mit Additiver Fertigung anbietet. Hier sieht das Unternehmen eine seiner besonderen Stärken, schließlich verfügt das 1931 gegründete Unternehmen über jahrzehntelange Erfahrung in der Zerspanung und Oberflächenbearbeitung.

„Die Eigentümer sind überzeugt, dass die additive Fertigungstechnologie der richtige Schritt ist, um das Unternehmen in die nächste Generation zu führen."

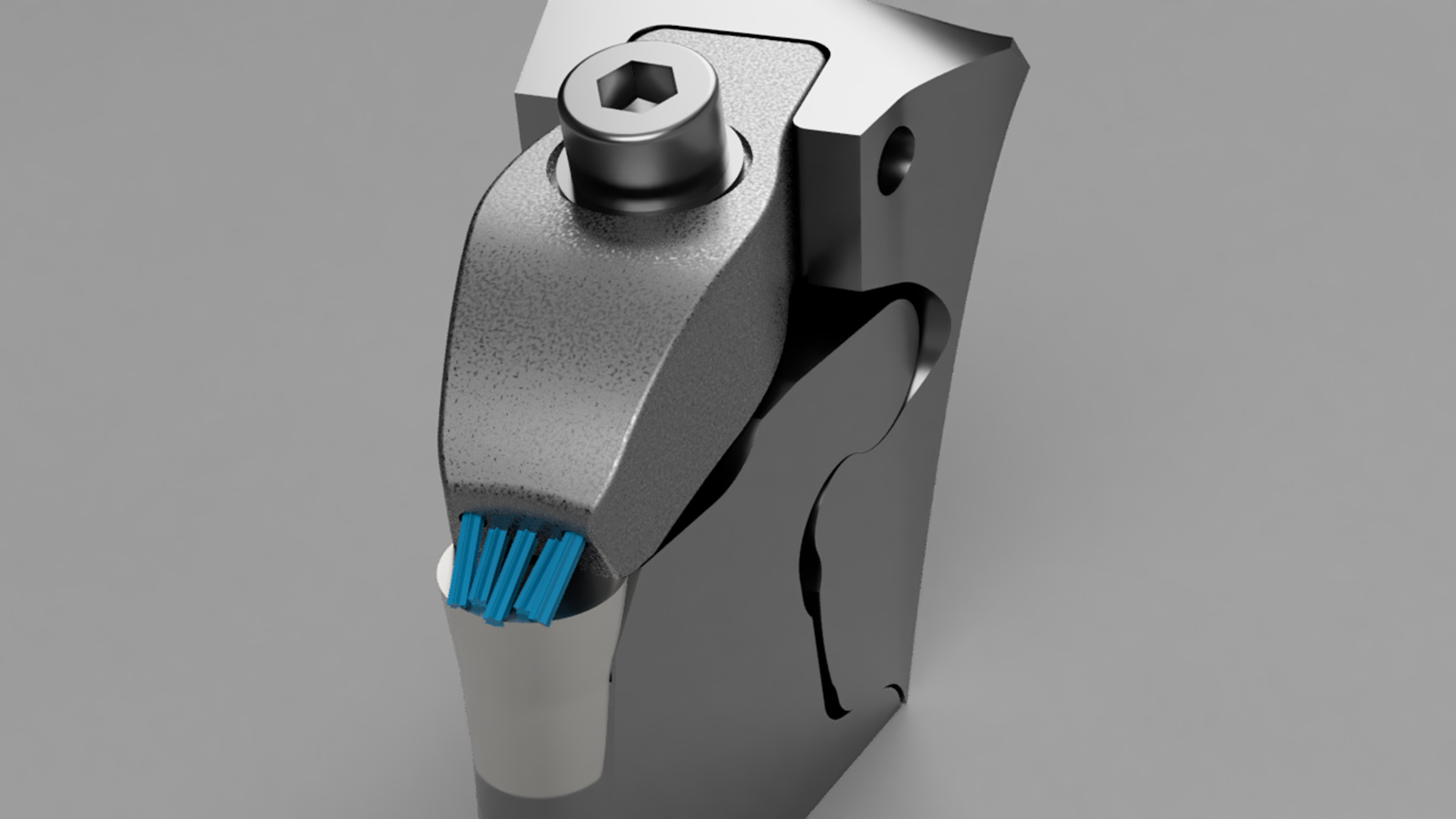

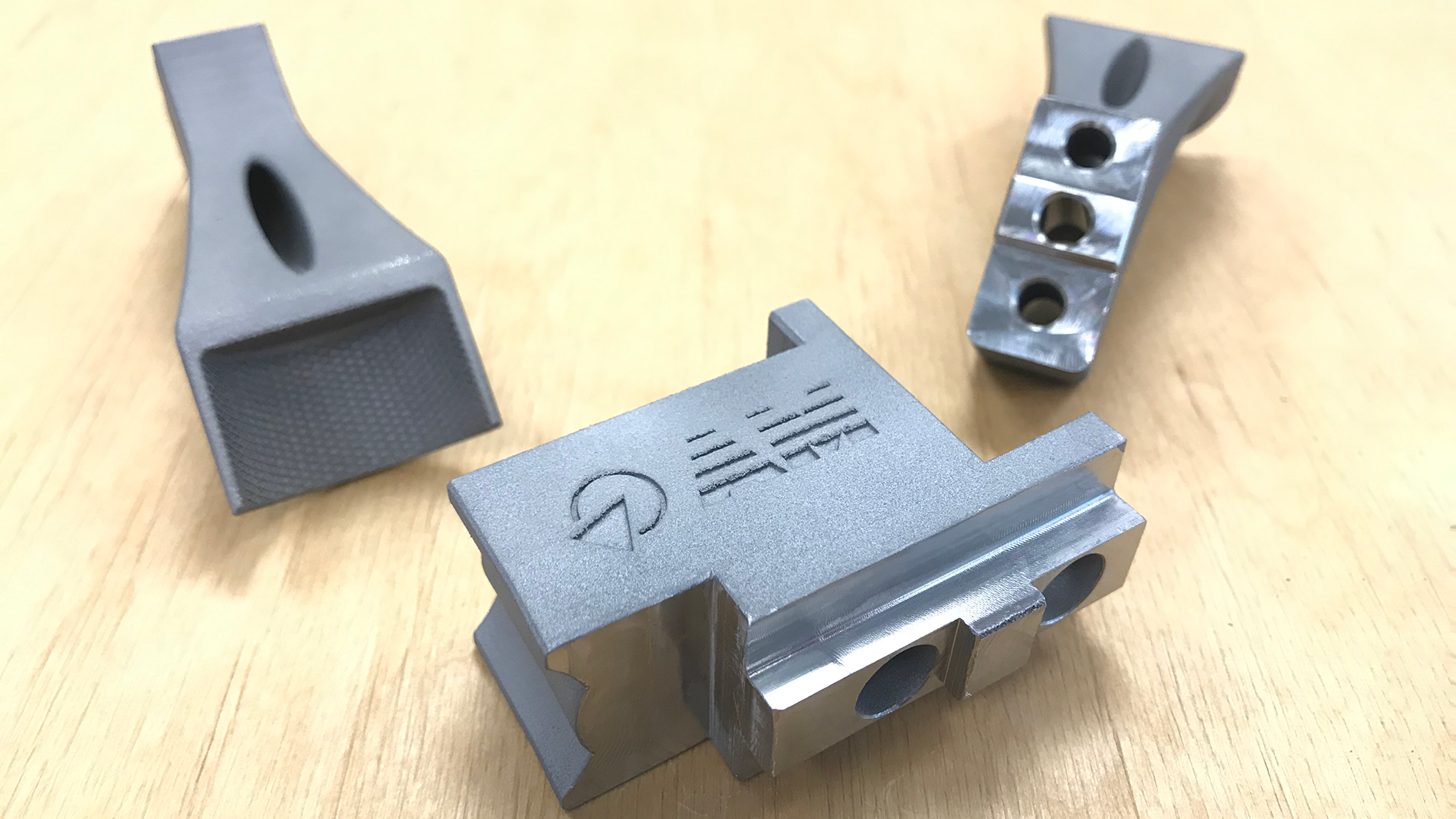

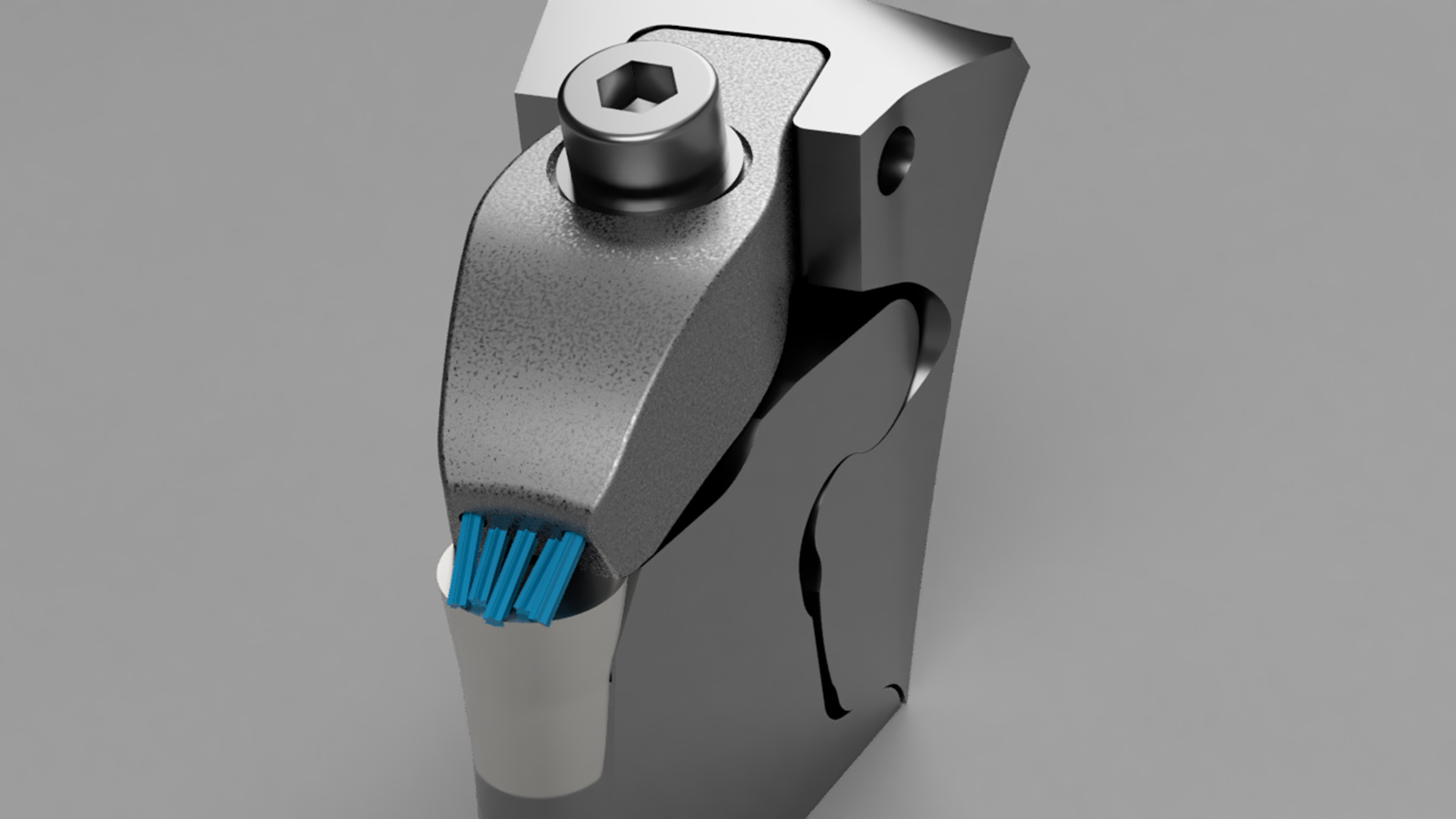

Mit der Additiven Fertigung erschließt sich Burgmaier auch neue Kundengruppen außerhalb der Automobilindustrie – zum Beispiel Hersteller von Zerspanungswerkzeugen. Mit dem eigens für die Additive Fertigung qualifizierten Werkstoff 16MnCr5 werden zum Beispiel Halterungen für Schneiden von Dreh- und Fräswerkzeugen 3D-gedruckt. Integrierte Kühlkanäle können Prozesswärme effizienter abführen. Aber auch 3D-gedruckte Greifer zählen zu den Produkten. Bei diesen schafft die Additive Fertigung rauere Oberflächen, die die Grifffestigkeit erhöhen. Viel Potenzial sieht Krauß auch bei Zahnrädern, die in zahlreichen Industriezweigen zum Einsatz kommen und sehr gut additiv gefertigt werden können.

„AM DER RICHTIGE SCHRITT"

Krauß leitet ein fünf Mitarbeiter starkes Team, zu dem auch zwei Applikationsingenieure zählen. „Hin und wieder ziehe ich mir aber auch gern den Kittel an, setze die Maske auf und arbeite in der additiven Produktion mit", erzählt Krauß. Mit seinen jungen 36 Jahren ist der gelernte Kaufmann der Älteste in seinem dynamischen Team. Die AM-Abteilung ist direkt dem geschäftsführenden Gesellschafter Karl-Hugo Schick unterstellt. „Die Eigentümer sind überzeugt, dass die additive Fertigungstechnologie der richtige Schritt ist, um das Unternehmen in die nächste Generation zu führen." Außerdem sieht Krauß in den kurzen Wegen des Familienunternehmens den Vorteil, „dass wir schnell und offen agieren können".

Trotz der technologischen Zukunftsplanung hat sich Burgmaier mit der additiven Fertigung auch konkrete geschäftliche Ziele gesetzt. So sollte die AM-Abteilung, wie Krauß berichtet, bereits in diesem Jahr profitabel arbeiten. „Doch durch Corona wurden wir um ein Jahr zurückgeworfen."

NEUES MATERIAL ALS TRUMPFKARTE FÜR DIE ZUKUNFT

Die Krise wurde genutzt, um die Weichen für den nächsten Aufschwung zu stellen. Mit der internen Qualifizierung des Werkstoffs 16MnCr5 für das selektive Laserschmelzen hat Burgmaier im Sommer 2020 einen technologischen Schritt nach vorn gemacht und sich damit nach eigenen Angaben ein Alleinstellungsmerkmal im AM-Markt erarbeitet. Die in der Zerspanung etablierte Allround-Legierung ist bereits in einer Vielzahl von Anwendungen und in der Automobilindustrie, dem Maschinenbau sowie bei der Herstellung von Werkzeugen und Spannmitteln bewährt. Das Pulver kauft Burgmaier zu, die Fertigungsparameter wurden selbst entwickelt. „Damit erreichen wir bei einem 50-?m-Parameter Bauteile in einer Dichte bis zu 99,9 Prozent", freut sich Krauß. Gleichzeitig können in der Wärmebehandlung die Zyklen so aufeinander abgestimmt werden, dass die Hülle des Einsatzstahls hart und verschleißfest wird, während der Kern des Bauteils zäh bleibt, ohne spröde zu werden.

Da additive Fertigung nicht kurz nach dem 3D-Drucker aufhört, haben Krauß und sein Team die Burgmaier-Qualitätsstandards, die für Großserien erstellt wurden, übernommen und teilweise an die Besonderheiten der additiven Fertigung mit deutlich kleineren Seriengrößen angepasst. Unter anderem werden dabei Prüfungen im Prozess und durch Prüfkörper durchgeführt. Außerdem können Kunden selbst Messprotokolle anfordern. Inzwischen ist die AM-Fertigung von Burgmaier auch von einigen Kunden auditiert. Auf den Bereich der Qualitätssicherung legt Burgmaier ein besonderes Augenmerk, betont Krauß. „Gerade auf additive Start-ups kommt das Thema oft wie eine unerwartete Welle zugerollt." Dagegen könne ein Traditionsbetrieb wie Burgmaier von seiner jahrzehntelangen Erfahrung profitieren.

KOOPERATIONEN AUF AUGENHÖHE

Mit der eigenen AM-Fertigung wollte der Automobilzulieferer von Anfang an auch andere Unternehmen und Branchen als Kunden gewinnen. Dabei hat sich herausgestellt, dass in vielen Fällen neben dem Fertigungs-Knowhow auch Beratung bei der Entwicklung gefragt ist. „Ein guter Teil unserer Kunden besitzt bereits AM-Expertise, sie suchen aber einen Fertigungspartner, mit dem sie auf Augenhöhe ihre Entwicklungen besprechen und diese auch kritisch hinterfragen können." Auf der anderen Seite gebe es auch Kunden, die beim Thema additive Fertigung noch in den Anfängen stecken, aber auf die Vorteile dieser Technologie bei ihren Produkten nicht verzichten wollen. Hier werden Bauteile und Design dann zusammen entwickelt. Eher selten sei dagegen das reine 3D-Drucken von für AM konstruierten Bauteilen. „Das machen wir in der Regel nur, wenn die Fertigung schwierig ist oder die Nachbearbeitung gefordert wird."

Burgmaier Technologies GmbH + Co KG

Das Unternehmen mit Sitz in Allmendingen bei Ulm ist einer der führenden Hersteller von Präzisionsteilen. In den vier Werken in Deutschland, Frankreich und der Slowakei arbeiten über 800 Mitarbeiter in der Entwicklung, Konstruktion, Fertigung, Montage und Qualitätssicherung. Laut eigenen Angaben verlassen täglich etwa 350.000 Teile die Werke von Burgmaier. Statistisch gesehen befinden sich in jedem europäischen Auto fünf Burgmaier-Teile.

burgmaier.com

AM-VERFAHREN:

Additive Manufacturing für Metalle/Powder Bed Fusion

Einen strukturierten Überblick in die komplexe und vielschichtige Welt der additiven Fertigungsverfahren, Prozessschritte und Anwendungsfelder liefert Ihnen unser AM Field Guide.

Tags

- Automotive