15.08.2022, von Luca van der Heide

Die Geschichte von Molyworks beginnt ganz klassisch unter dem Motto „es begann alles in unserer Garage“. Die Akteure sind vier junge Kerle, es gibt eine „Frankenstein-Maschine“, deren Teile auch von eBay stammten, und nach einigen Kapiteln steht eine Auszeichnung der NASA.

„Es war ein äußerst riskantes Experiment, Titan in unserem Hinterhof zu schmelzen und Pulver aus Metallschrott herzustellen“, so Mitbegründer Chris Eonta. „Ich glaube, unsere Fehlerquote war extrem hoch.“

Die große Herausforderung bestand darin, aus dieser im wahrsten Sinne des Wortes hausgemachten Anlage ein kommerziell lebensfähiges Produkt zu machen – einschließlich regulärer Produktionsumgebung und Rückverfolgbarkeit, wofür das Unternehmen auch eine ISO-Zertifizierung erhielt.

Formnext Startup Challenge als Wendepunkt

Der Sieg bei der Formnext Start-up Challenge im Jahr 2020 war ein wichtiger Meilenstein der Unternehmensentwicklung. „Vor der Challenge hatten wir neun Kunden, dann konnten wir im selben Jahr 14 neue Kunden gewinnen“, erinnert sich Eonta. „Auch unser Umsatz hat sich verdoppelt.“ Das Unternehmen war reif für Wachstum, erklärt er, und die Herausforderung kam zum richtigen Zeitpunkt.

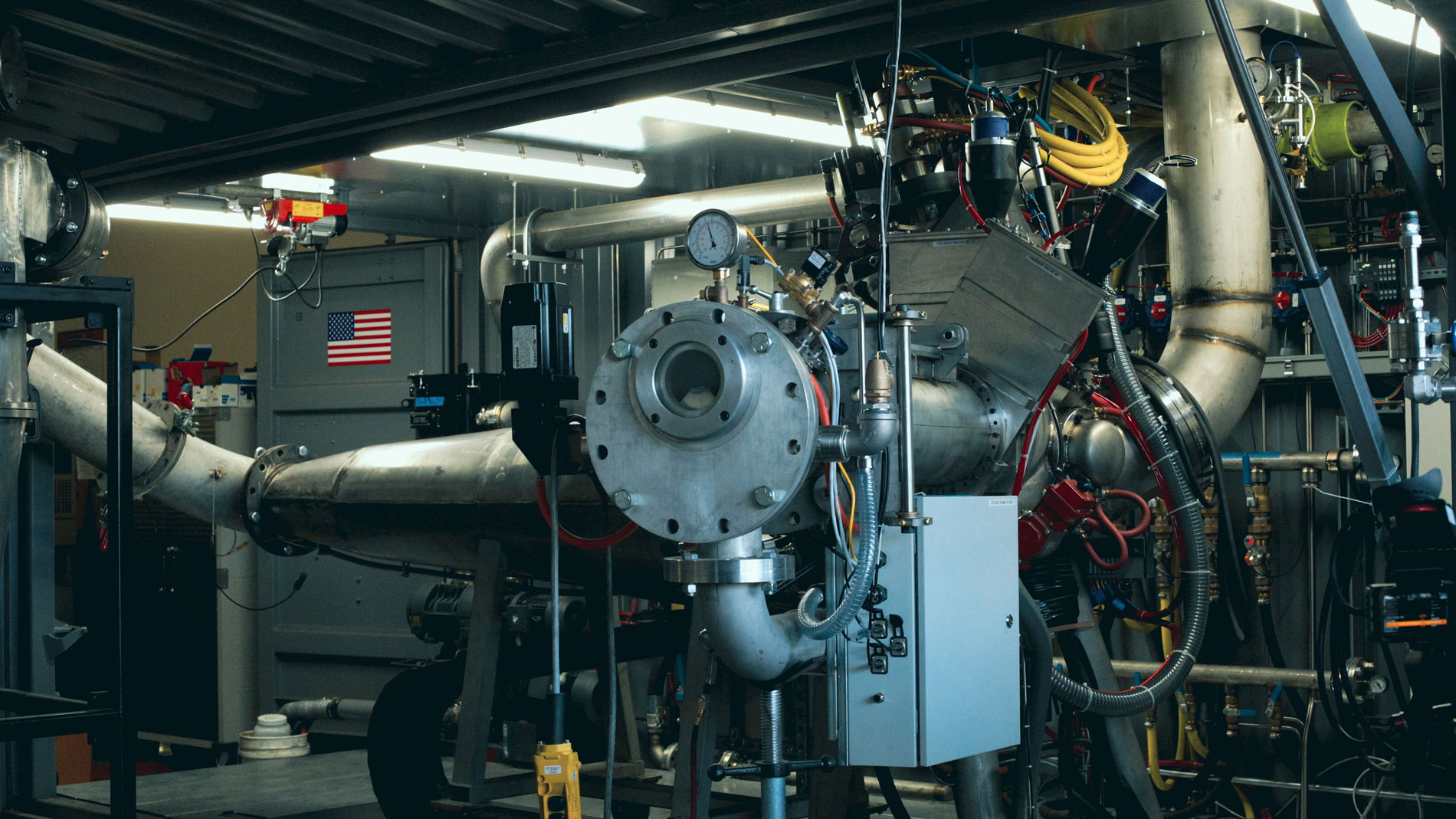

Die Idee hinter dem kalifornischen Start-up war zunächst einfach: ein System, das Pulver aus Metallschrott herstellen kann. Im Jahr 2015 versuchten die Mitbegründer Matthew Charles und Andrew LaTour sowie der derzeitige CFO Michael Gough, ein System zu bauen, das genau das kann: das erste Greyhound-System. „Wir bauten es in einem Schiffscontainer, weil man es nirgendwo anders unterbringen konnte“, so Eonta. Das machte das System gleichzeitig mobil und sorgt so für zusätzliche Aufmerksamkeit bei möglichen Kunden.

Es folgte jedoch ein schwieriger Prozess, bei dem es darum ging, potenziellen Investoren eine Idee zu präsentieren, die ein hohes technisches und kapitalmäßiges Risiko darstellte. Die erste Finanzierungsrunde durch mutige Angel-Investoren (darunter eine aktuelle Führungskraft von Intel und der ehemalige CTO von Micron), belief sich auf „nur“ rund 500.000 USD. Größere Investments folgten etwa ein Jahr später in einer Finanzierungsrunde mit einem Volumen von etwa 3 Millionen USD, die von Risikokapitalgebern und strategischen Investoren aus dem Energiesektor angeführt wurde.

3D-gedrucktes Bauteil. Bild: Molyworks

Zertifikate über die Abfallfreiheit

Die Tätigkeiten von Molyworks umfassen die Herstellung von Speziallegierungen wie Nickel, Inconel, Titan, Edelstahl und Molybdän – dem Metall, das dem Unternehmen seinen Namen gab. Ein entscheidendes Merkmal des Verfahrens ist, dass die Metallabfälle vollständig recycelt werden. „Das ist sehr wichtig für sensible Branchen wie die Luft- und Raumfahrt, die sicherstellen müssen, dass ihre Bauteile nicht zerstört werden und nicht auf einer Mülldeponie landen“, erklärt Eonta. Anschließend wird die Ausführung der Arbeiten mit Zertifikaten über die Abfallfreiheit bescheinigt.

Neben dem Recycling und der Herstellung von Pulver verkauft Molyworks inzwischen auch die Greyhound-Systeme. „Diese sind mobil, in sich geschlossen und können aufgrund ihrer horizontalen Struktur und ihres geringen Platzbedarfs leicht in Industrieanlagen untergebracht werden, die nicht unbedingt für die Unterbringung von Atomisierungsanlagen ausgelegt sind“, erklärt Fonta. „Auf diese Weise können Unternehmen sensiblen Metallschrott vor Ort behandeln und so ihren CO2-Fußabdruck verringern.“

Molyworks beschäftigt heute 28 Mitarbeiter und hat Verträge mit der US-Armee, der Air Force und der NASA. Die Kunden stammen aus verschiedenen Branchen – das reicht von Verteidigung, Luft- und Raumfahrt, Energie- und Automobilindustrie bis hin zu Herstellern von 3D-Druckern.

Im Moment konzentriert sich das Unternehmen auf das weitere Wachstum. Dazu zählt der Aufbau eines größeren Vertriebs- und Marketingteams und neuer operativer Cluster in Europa und Asien, um den Versand für alle Partner effizienter zu gestalten. „Wir haben in diesem Frühjahr eine große Finanzierungsrunde durchgeführt, um genau das zu erreichen“, erklärt Eonta, „jetzt geht es nur noch um die Umsetzung.“

WEITERE INFORMATIONEN UNTER:

Tags

- Additive Fertigung