Text: Thomas Masuch; Fotos: GKN — 08.02.2020

Die Umwälzungen in der Automobilindustrie stellen auch die Zulieferer vor ernste Herausforderungen. Schließlich werden bei elektrisch angetriebenen Fahrzeugen deutlich weniger Bauteile benötigt. Als einer der weltweit größten Automobilzulieferer setzt GKN Powder Metallurgy deshalb auf Additive Fertigung und will damit auch in anderen Industriebereichen noch stärker präsent sein. Mit der Übernahme von Forecast 3D hat sich der Konzern sogar Kunststoff-Technologie ins Haus geholt.

GKNs Antwort auf die Veränderungen der Automobilwelt war bereits vor sechs Jahren der Aufbau der neuen Division GKN Additive. Hier hat GKN inzwischen »intensiv in Technologie und Entwicklung investiert«, so Guido Degen, der den Unternehmensbereich als President Additive Manufacturing verantwortet. Das soll sich in Kürze auszahlen: Ab 2020 will Degen seine Division in die schwarzen Zahlen führen.

Wie wichtig Additive Fertigung für den internationalen Konzern ist, zeigt sich auch daran, dass die derzeit mit 200 Mitarbeitern recht kleine Division formal gleichberechtigt neben den Unternehmensbereichen GKN Hoeganaes (Produktion von rund 300.000 Tonnen Metallpulver jährlich) und GKN Sinter Metals (Produktion von 13 Millionen Metallteilen am Tag) steht und Guido Degen dem Vorstandsteam von GKN Powder Metallurgy angehört.

Für Guido Degen ist die Elektrifizierung eine enorme Herausforderung für den weltweit agierenden Zulieferer: »Rund 85 Prozent unserer produzierten Bauteile gehen in die Automobilindustrie; und die Hälfte davon findet sich im Motor oder im Getriebe wieder«, so Degen. »Und bei rein elektrisch angetriebenen Fahrzeugen sinkt hier die Zahl der benötigten Bauteile enorm.«

"Wir müssen keine neuen Fabriken auf der grünen Wiese erstellen, sondern bauen AM-Werke in den bestehenden Werken."

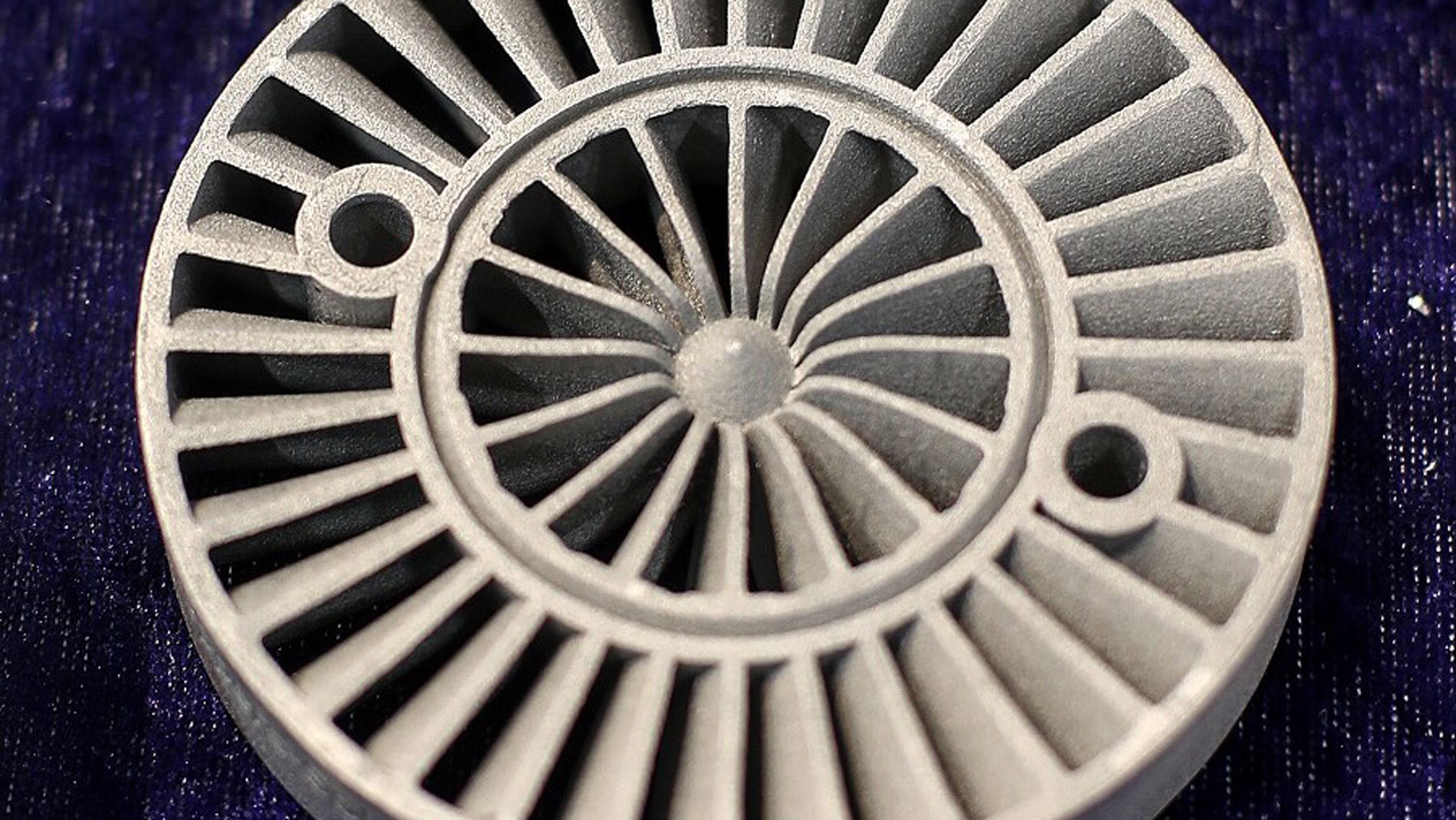

Den Einstieg in die AM-Welt vollzog GKN 2013: Am deutschen Standort Radevormwald wurden in den ersten vier Jahren sichere Prozesse im Laserschmelzverfahren entwickelt und qualifiziert. Diese kommen inzwischen in der Produktion im Werk in Bonn zum Einsatz. Hier fertigt GKN Additive Prototypen und bis zu 1000 Teile zählende Serien für zahlreiche Industriebereiche – teilweise für den Motorsport, »doch der kurzfristige AM-Bedarf liegt vermehrt außerhalb des Autos«, so Degen. Die Diversifizierung der Anwenderbranchen ist eine wichtige strategische Säule bei der Weiterentwicklung der AM-Division, denn »wir sind nicht nur auf die Automobilindustrie fixiert«. So soll GKN Additive das Konzern-Know-how besonders aus den Bereichen Pulver und Sintern auch in andere Anwenderindustrien übertragen.

Die bestehende zertifizierte Fertigung in Bonn dient als Prototyp für weitere AM-Fertigungen weltweit. Hierbei profitiert GKN Additive vom weltweiten Netzwerk des Mutterkonzerns: »Wir müssen keine neuen Fabriken auf der grünen Wiese erstellen, sondern bauen AM-Werke in den bestehenden Werken«, so Degen. Derzeit seien so bereits als Spiegelbild der Bonner AM-Produktion weltweit drei Additive Fertigungen entstanden – in Detroit und Philadelphia sowie in Danyang in der Nähe von Shanghai.

Als nächsten Entwicklungsschritt plant GKN Additive in Kooperation mit BMW und weiteren Projektpartnern den Aufbau einer neuartigen additiven Produktionslinie, die auf Laserschmelztechnologie beruht und dank Digitalisierung und weitestgehender Automatisierung von Produktion und Postprocessing sehr kosteneffizient arbeiten soll. Die Inbetriebnahme der ersten Pilotlinien bei GKN in Bonn und bei BMW in München ist für 2021 geplant.

"Noch zu wenige Anwendungen"

Seit zwei Jahren bemüht sich Degen mit seinem rund 50 Mitarbeiter zählenden GKN-Additive- Team für den Metallbereich, weitere Anwendungen zu finden oder diese mit Kunden zu entwickeln. »Wir sind hier gut aufgestellt, doch es gibt leider noch zu wenige konkrete Anwendungen«, so Degen. Die wichtigsten Gründe dafür sieht Degen unter anderem in der noch zu gering verbreiteten additiven Denkweise von Konstrukteuren und Ingenieuren. Selbst bei einem stark additiv geprägten Unternehmen wie GKN würden nur rund 20 Prozent der Ingenieure AM als Lösungsprozess berücksichtigen, in anderen Unternehmen sei diese Quote noch deutlich geringer. »Hier muss sich noch viel tun, denn Additive Fertigung ist nur dort sinnvoll, wo sie einen zusätzlichen Mehrwert schafft. Wenn wir die Bauteile nicht optimieren, wird AM im Laserschmelzprozess auch bei allen Effizienzeinsparungen noch zu teuer sein.«

Für den Laserbereich sieht Degen trotzdem großes Potenzial – auch dank der Fokussierung auf elektrische Antriebe in der Automobilindustrie. Bis 2025 will allein VW 80 neue elektrische Modelle auf den Markt bringen. Da hier in der Anfangszeit eher recht kleine Stückzahlen und oftmals komplexe Konstruktionen benötigt werden, rechnet Degen mit einem stark wachsenden Anteil von additiv gefertigten Bauteilen. Zudem entsteht durch den Batteriebetrieb enorm viel Wärme, die durch intelligentes Wärmemanagement abgeführt werden muss. »Dafür werden künftig deutlich mehr Kupfer und Aluminium im Fahrzeug verbaut«, so Degen. Und diese Materialien können im Pulverbettverfahren sehr gut produziert werden. Daneben würden auch im Interieur und im Chassis viele neue Anwendungen für Additive Fertigung entstehen.

Um weitere additive Potenziale zu heben, entwickelt GKN seit 2018 zusammen mit HP die Binder-Jetting-Technologie. Hier bringt GKN vor allem sein Know-how im Bereich Pulver und Sintern ein. Wenn HP die 3D-Drucker mit dieser Technologie auf den Markt bringt, wird GKN zum einem ein interessantes Geschäftsfeld für seine spezialisierten Pulver erschließen können und zum anderen in einer Technologie für die additive Massenproduktion bereits über viel Know-how verfügen.

Übernahme von Forecast 3D

Einen weiteren wichtigen Schritt in den Ausbau seiner additiven Geschäftstätigkeiten hat GKN Additive im Oktober 2019 mit der Übernahme des Dienstleisters Forecast 3D getätigt. Das kalifornische Unternehmen ist seit 25 Jahren im Kunststoff-3D-Druck aktiv und hat mit seinen 150 Beschäftigten die Mitarbeiterzahl der GKN-Additive-Division gleich vervierfacht.

»Sicherlich war es auf den ersten Blick ungewöhnlich, dass wir mit unserer Metall- DNA ein Kunststoffunternehmen kaufen, aber strategisch ergibt es absolut Sinn«, so Degen. Zum einen würde sich GKN Additive ein großes Kundenportfolio mit Schwerpunkt an der US-Westküste erschließen, das auch Potenziale für das Cross-Selling im Metallbereich bietet. »Zum anderen haben wir uns neues Know-how im Kunststoffbereich gesichert, das wir nun nach und nach in andere Produktionsstandorte weltweit übertragen werden.«

MEHR INFORMATIONEN UNTER:

Tags

- Additive Fertigung