Lesedauer: 4 Minuten

Text: Lennard Hermans (Fraunhofer IAPT)

Metall-SLS, auch als Cold Metal Fusion bezeichnet, kombiniert das Selektive Lasersintern aus dem Polymerbereich mit Prozesstechnologien aus der konventionellen Pulvermetallurgie. Um die industriellen Chancen zu bewerten, hat die Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT eine Vergleichsstudie zwischen Metall-SLS und dem L-PBF-Verfahren durchgeführt. Das Ergebnis: Metall-SLS ist attraktiv für Klein- und Mittelserien - wenn etablierte SLS-Plattformen dafür genutzt werden, ist kostengünstige und skalierbare Fertigung möglich.

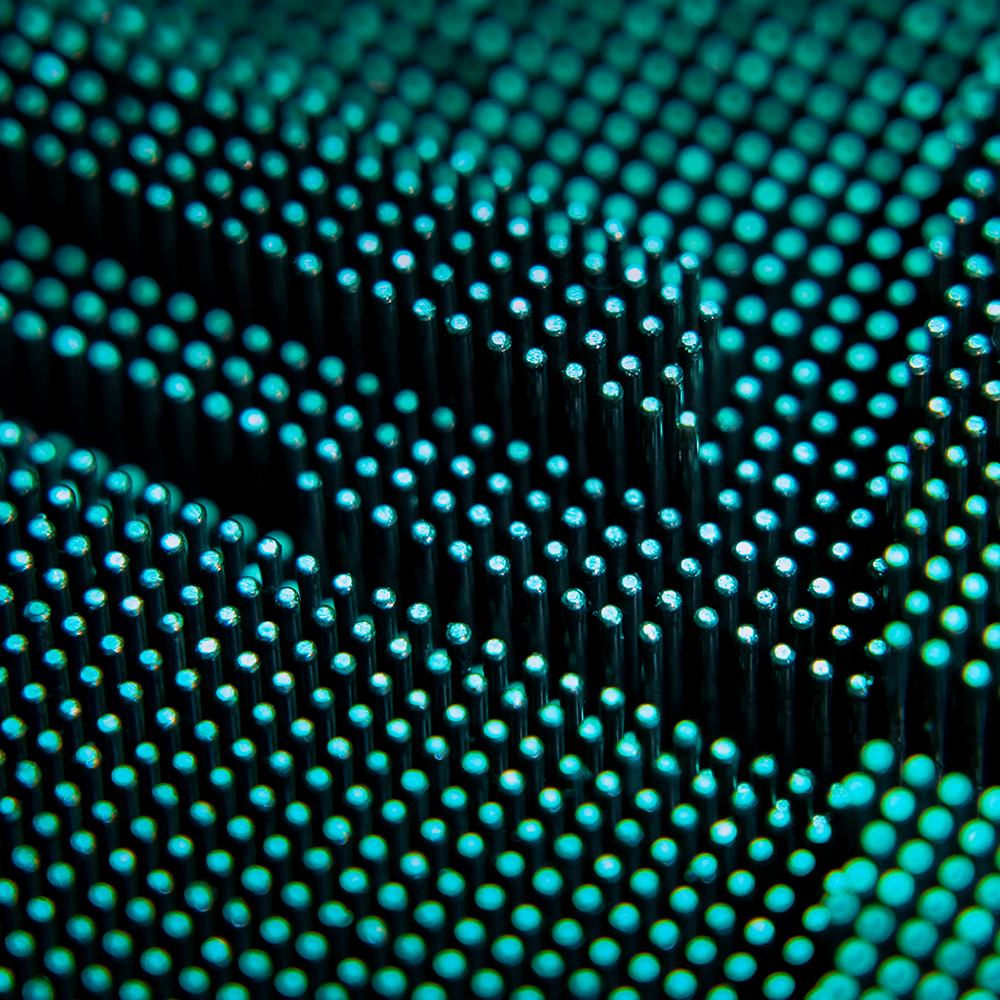

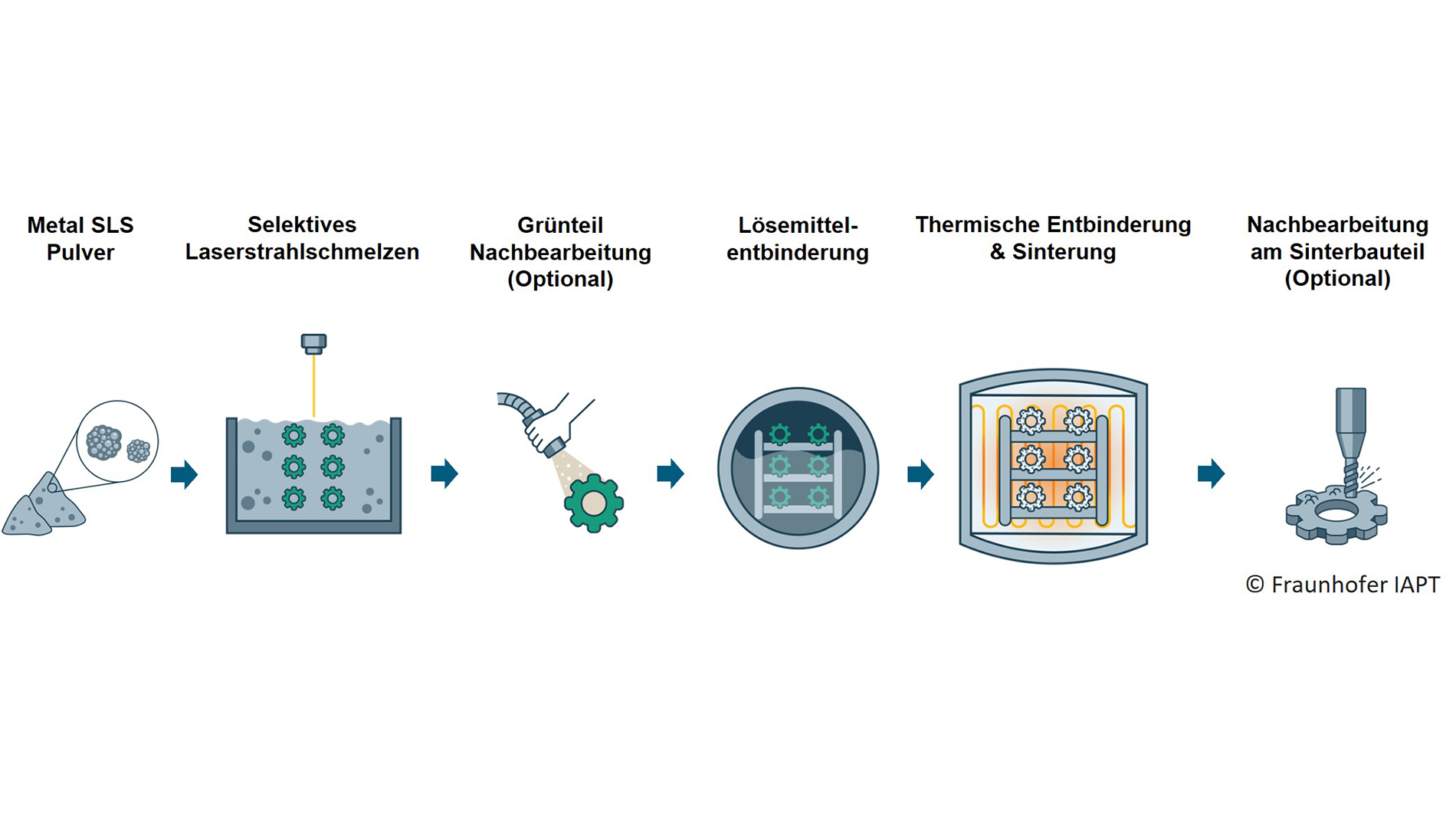

In Standard-SLS-Anlagen wird ein speziell entwickeltes Kompositpulver schichtweise aufgetragen und selektiv verschmolzen. Das Kompositpulver besteht aus Metallpulver, das in einem thermoplastischen Binder eingebettet ist. Durch den lokalen Lasereintrag schmilzt die Binderkomponente der Kompositpulverpartikel und verbindet diese zu einem dichten, maßhaltigen Grünteil. Das Grünteil durchläuft anschließend eine Prozesskette, die der des Metal Injection Molding (MIM) entspricht: Nach optionaler Nachbearbeitung im Grünteilzustand folgen ein Lösemittel- und thermisches Entbindern sowie das Sintern, um die gewünschten metallischen Eigenschaften zu erreichen.

Prozesskette des Metall-SLS-Verfahrens. Bild: Fraunhofer IAPT

Die Bearbeitung im Grünteilzustand bietet insbesondere bei Werkzeugstählen und Hartmetallen nennenswerte wirtschaftliche Vorteile, da die Nachbearbeitung mit einer höheren Bearbeitungsgeschwindigkeit erfolgt und der Werkzeugverschleiß aufgrund des weicheren Materialzustands deutlich geringer ist. Werden Maß- oder Oberflächenanforderungen im gesinterten Zustand nicht erfüllt, kann eine zusätzliche Nachbearbeitung erfolgen.

Im Gegensatz zum Laser Powder Bed Fusion (L-PBF) erfolgt beim Metall-SLS während der Druckphase keine Aufschmelzung der Metallpartikel. Dadurch lassen sich auch schwer schweißbare Metalle im Sinterprozess zu geometrisch komplexen Bauteilen verarbeiten. Der Ansatz verbindet die Präzision des laserbasierten SLS-Verfahrens mit den Vorteilen des Sinterprozesses, wie beispielsweise geringen thermisch-bedingten Eigenspannungen.

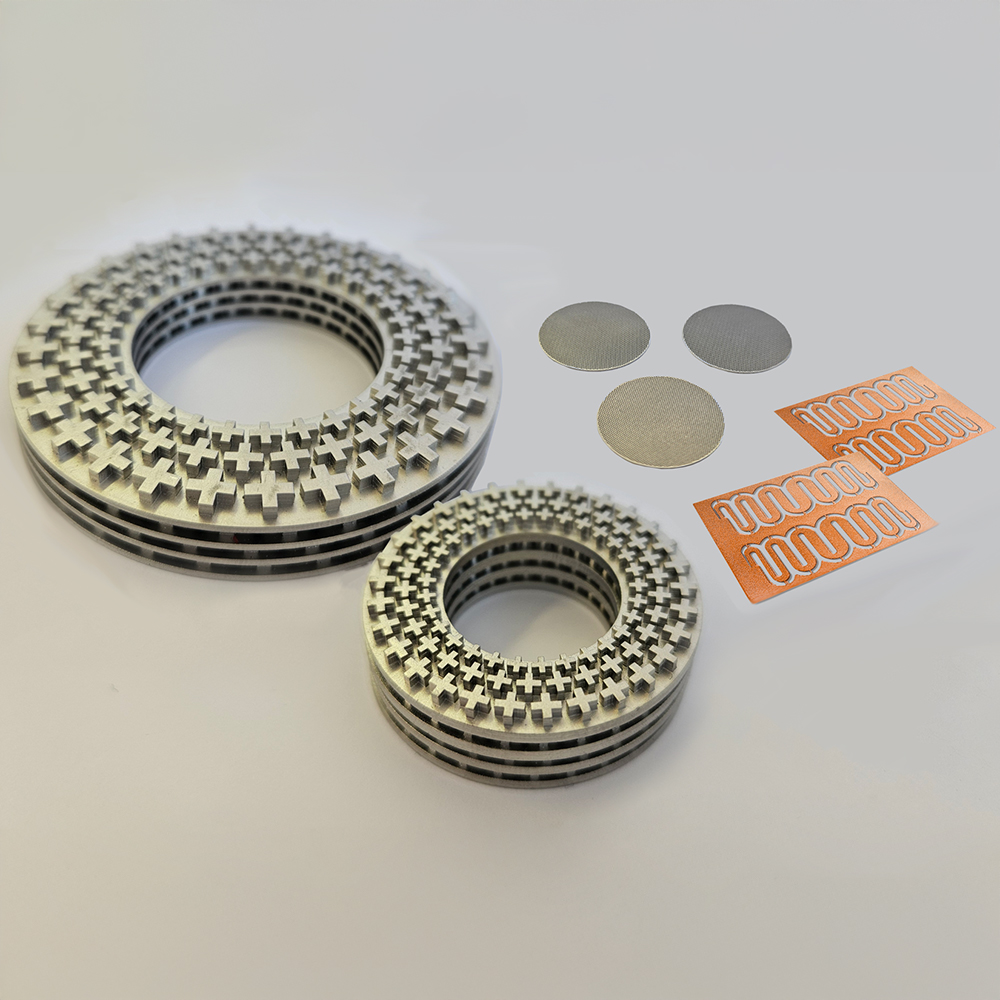

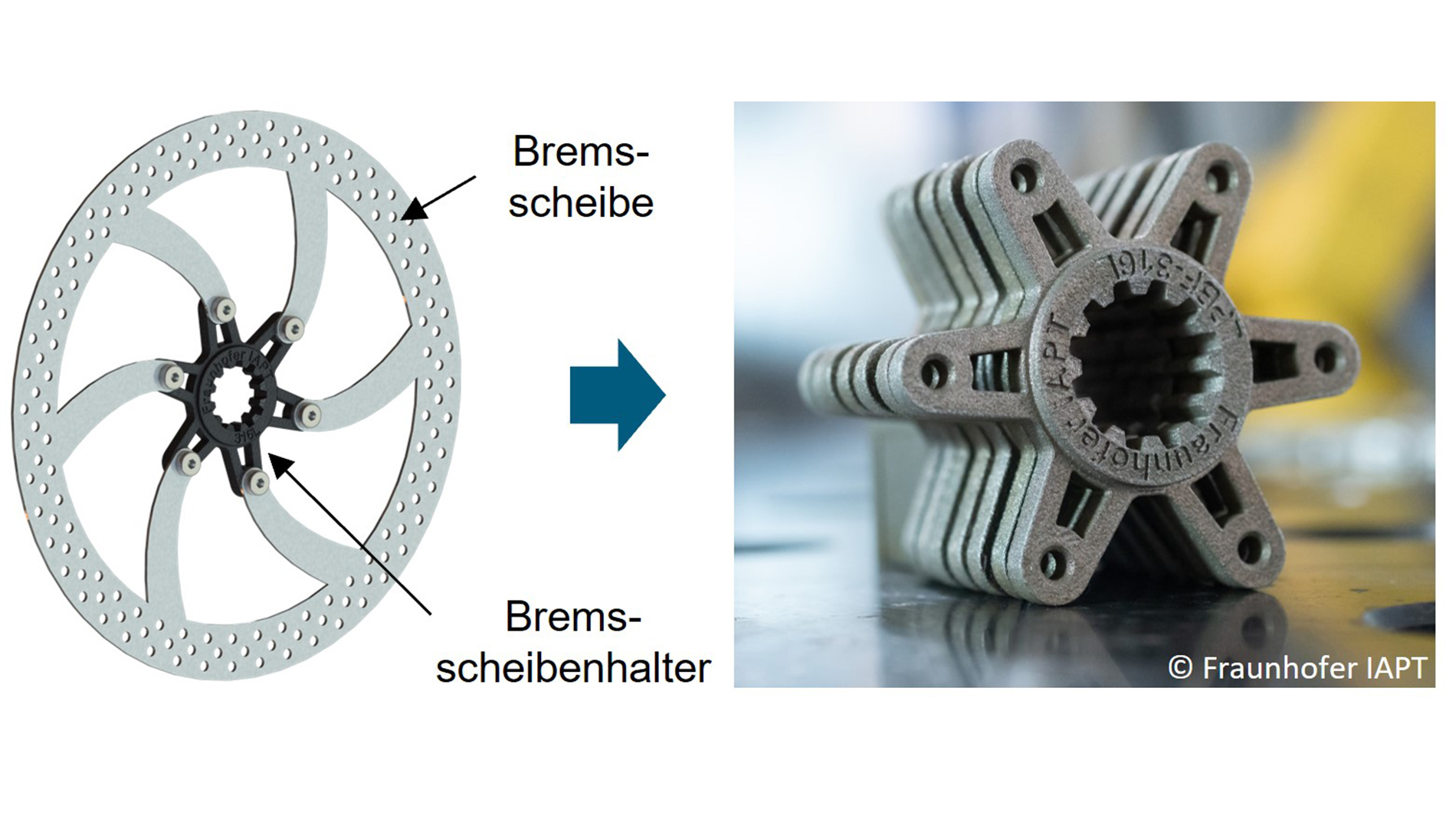

Die wirtschaftliche Bewertung in der Vergleichsstudie erfolgte anhand von 1.000 Fahrradbremsscheibenhaltern, einem klassischen Bauteil für die Klein- bis Mittelserienfertigung. Bild: Fraunhofer IAPT

Umfassende Vergleichsstudie

Zur Bewertung der industriellen Chancen der Metall-SLS-Prozesskette hat ein Team des Fraunhofer IAPT eine umfassende Vergleichsstudie mit dem L-PBF-Verfahren durchgeführt. Der Vergleich umfasste sowohl wirtschaftliche als auch qualitative Aspekte. Wirtschaftlich wurden Durchlaufzeiten und Kostenstrukturen im Detail analysiert, wobei unterschiedliche Ofengrößen innerhalb der Sinterprozesskette berücksichtigt wurden. Qualitativ wurden Unterschiede in Maßhaltigkeit, Dichte, Härte, Zugfestigkeit und Oberflächenrauheit untersucht. Die wirtschaftliche Bewertung erfolgte anhand von 1.000 Fahrradbremsscheibenhaltern, einem klassischen Bauteil für die Klein- bis Mittelserienfertigung.

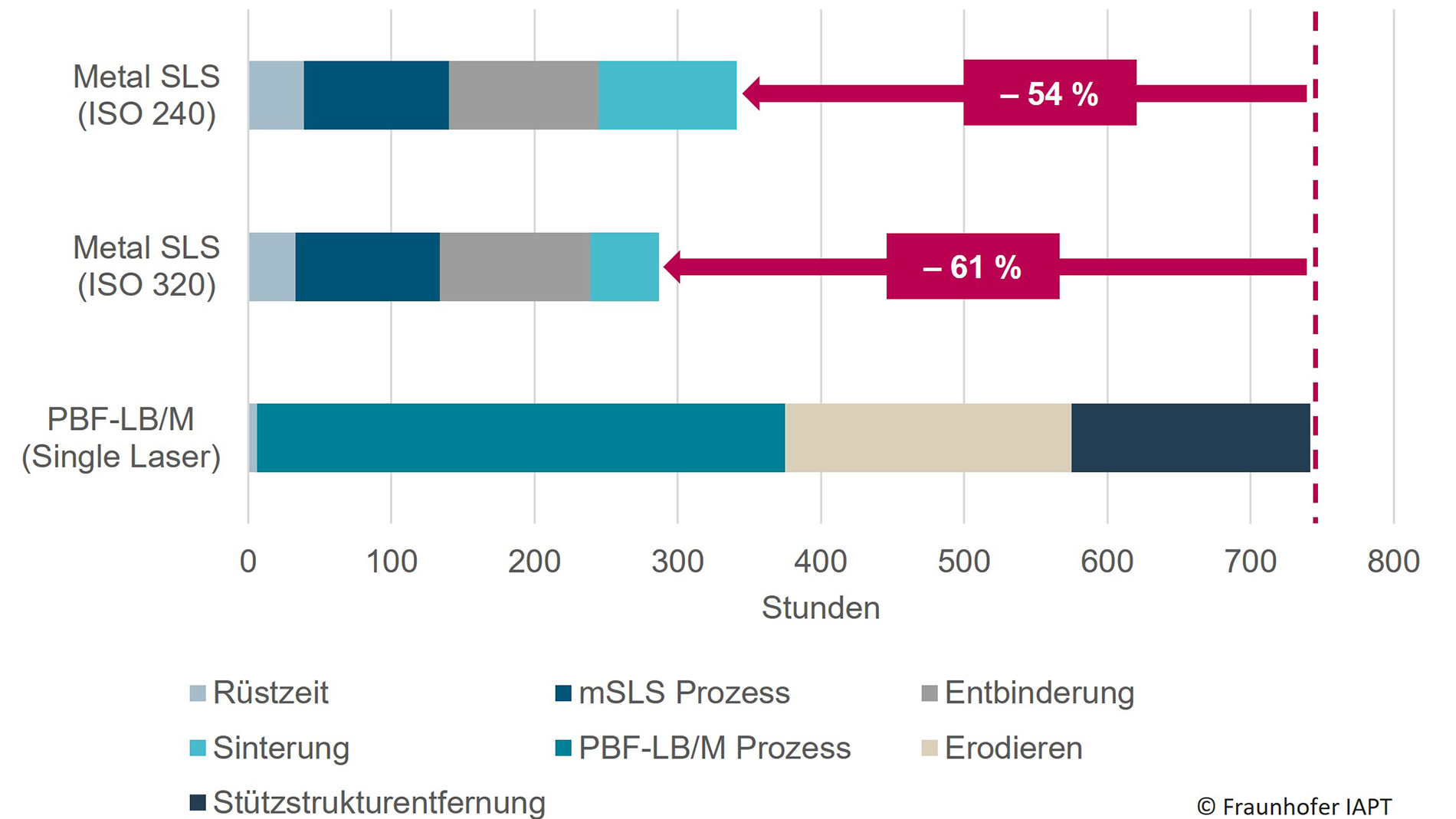

Für L-PBF und Metall-SLS wurden jeweils nur Anlagen mit einem Laser miteinander verglichen. Aufgrund der hohen Aufbaurate im SLS-Prozess liegt der hauptsächliche zeitliche Engpass in der Prozesskette nicht im Druck selbst, sondern in der nachfolgenden Entbinderung und Sinterung.

Untersucht wurden zwei ISO-Öfen mit einem Volumen von 11 Litern (ISO 240) bzw. 28 Litern (ISO 320). Während sich die Anschaffungskosten kaum unterscheiden, variieren die Betriebskosten deutlich. Um Strom- und Gasverbrauch zu minimieren, ist daher eine optimale Auslastung der Öfen entscheidend. Die Nachbearbeitung wurde bei der Ermittlung der Durchlaufzeit nicht berücksichtigt, da sie stark von den spezifischen Bauteilanforderungen abhängt. Der Vergleich verdeutlicht jedoch, dass die hohe Aufbaurate und der stützstrukturfreie Druck des Metall-SLS-Verfahrens erhebliche Zeitvorteile bieten. Die Stützstrukturentfernung im L-PBF-Prozess erzeugt für dieses Bauteil einen hohen Zusatzaufwand. Zwar lässt sich dieses Ergebnis nicht pauschal auf alle Bauteile und Prozessketten übertragen, es verdeutlicht jedoch das Potenzial des Metal-SLS-Verfahrens für die Serienfertigung.

Ergebnisse der Vergleichsstudie. Bild: Fraunhofer IAPT

Weitere Informationen:

oder kontaktieren Sie Lennard Hermans: lennard.hermans@iapt.fraunhofer.de