AIM Sweden: Neue E-PBF-Anlage erweitert Maschinenpark

AIM Sweden ist der erste europäische Auftragsfertiger, der die Punktschmelz-E-PBF-Technologie von Colibrium einsetzt. Die Installation des Colibrium-Spectra-L-Elektronenstrahl-Pulverbettschmelzsystems (E-PBF) war für Anfang Oktober 2025 geplant. Mit der neuen Spectra-L-Anlage erweitert AIM Sweden seinen E-PBF-Maschinenpark auf insgesamt sechs Systeme (2-mal Q10plus, 3-mal Q20plus, einmal Spectra L). Das System wird für die medizinische Produktion mit Ti6Al4V validiert und für die Herstellung komplexer Laufräder für den Energiesektor optimiert. AIM Sweden wurde 2016 als Spin-off der Mid Sweden University gegründet und ist auf die Auftragsfertigung mittels Elektronenstrahl-Pulverbettfusionstechnologie spezialisiert. Das Unternehmen hat seit 2019 über 50.000 medizinische Implantate hergestellt, ist nach ISO 13485 und ISO 9001 zertifiziert und ist der Innovator hinter der FreeFlow-Werkzeuglösung für nachhaltige Verpackungen.

AIM Sweden auf der Formnext 2025: Halle 11.0, Stand D69

Amace: Kompaktes LPBF-System für Medizintechnik-Innovatoren

Das indische Unternehmen Amace Solutions stellt seine kompakte LPBF-Plattform STLR 120 vor, die für Forschungslabore, Universitäten und Kompetenzentwicklung, Start-ups, Werkzeuganwendungen und Innovatoren im Bereich Medizintechnik entwickelt wurde. Das System minimiert laut Hersteller Einrichtungszeit sowie Pulverbedarf und beschleunigt den Weg vom Konzept zum fertigen Teil. Mit einem Bauvolumen von Ø 120 × 200 mm ist die STLR 120 mit einem 400-W-Faser-Laser ausgestattet, der Schichten zwischen 20 und 60 µm verarbeiten kann. Der erste Bau kann mit nur einem Kilogramm Pulver beginnen, was sowohl die Ausfallzeiten als auch den Pulverbestand für schnelle Iterationen erheblich reduziert. Der STLR 120 unterstützt eine breite Palette qualifizierter Materialien, darunter Aluminiumlegierungen (AlSi10Mg), Edelstähle (SS316L, 17-4PH, 15-5PH), Maraging-Stahl (18Ni300), Kobalt-Chrom (CoCr), Inconel (IN625, IN718) und Titanlegierungen (Ti6Al4V).

Amace Solutions auf der Formnext 2025: Halle 11.0, Stand F51

BLT: Zeigen, was jetzt metallisch möglich ist

Seit Jahren verspricht die AM-Welt leichtere, schnellere und intelligentere Lösungen. BLT will diese Sichtweise ändern und unter dem Motto „The Power of Now“ auf der Formnext zeigen, was mit Metall-AM bereits jetzt möglich ist. Das Unternehmen präsentiert zudem eine verbesserte Palette an Druckern und Geräten, Materialien, neuen Verfahren und innovativen Teilen, die einen echten Mehrwert schaffen. Zu den ausgestellten Anwendungen zählen die TitanIEMs von Earfit, die weltweit ersten vollständig individuell angepassten In-Ear-Monitore aus Titan. Dank der akustischen Eigenschaften dieses Materials können die Monitore den hohen Standards von Tourmusikern und professionellen Tontechnikern gerecht werden. Auch der italienische BLT-Kunde Extreme Manufacturing Engineering verändert sowohl Achterbahnfahrten als auch Hydraulik mit Metall-AM. Der slowenische Kunde von BLT, HTS, produziert Werkzeuge für den Großteil-Druckguss und Kunststoffspritzguss. Daneben präsentiert BLT ein neues Echtzeit-Überwachungssystem und einen neuen Prozess für das Material-Handling sowie die neuen Metall-AM-Systeme S400 und S210 und das QF400 für eine einfache und reibungslose Entpulverung.

BLT auf der Formnext 2025: Halle 12.0, Stand D81

Bilder: BLT

DMG: Technologische Updates

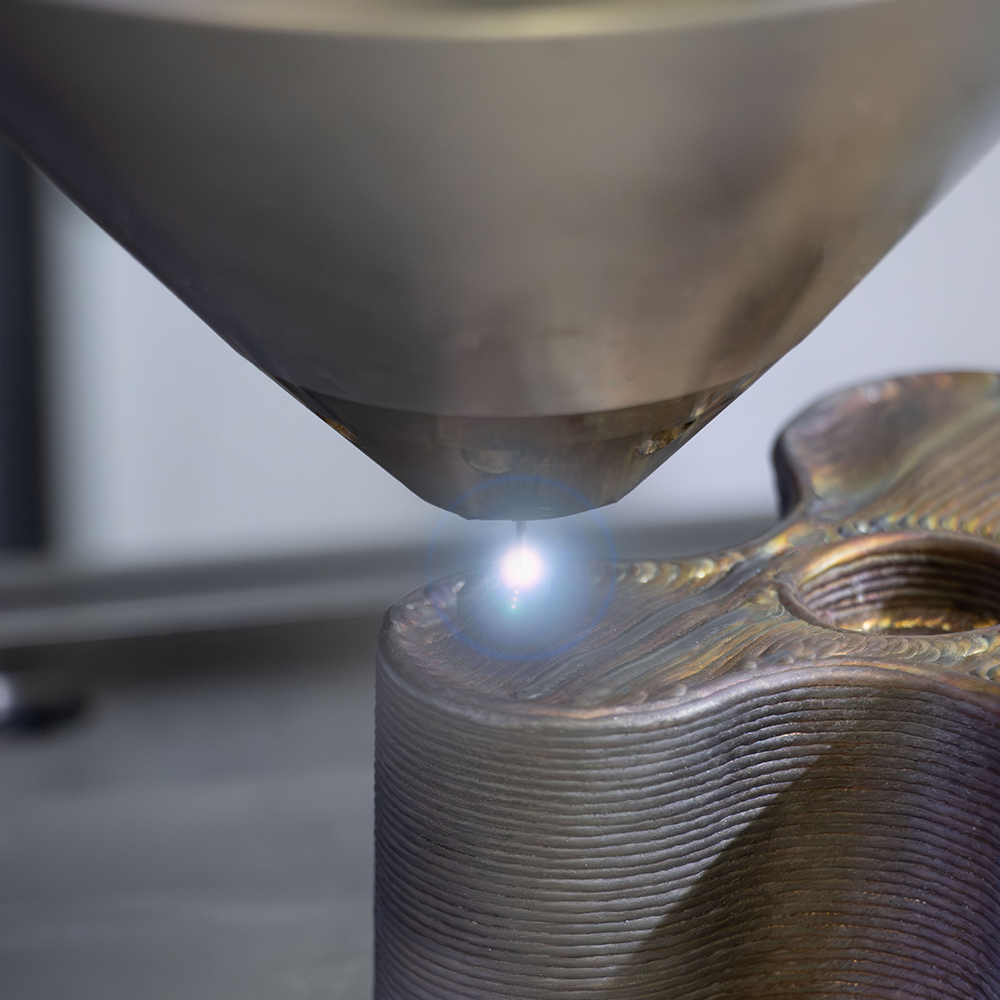

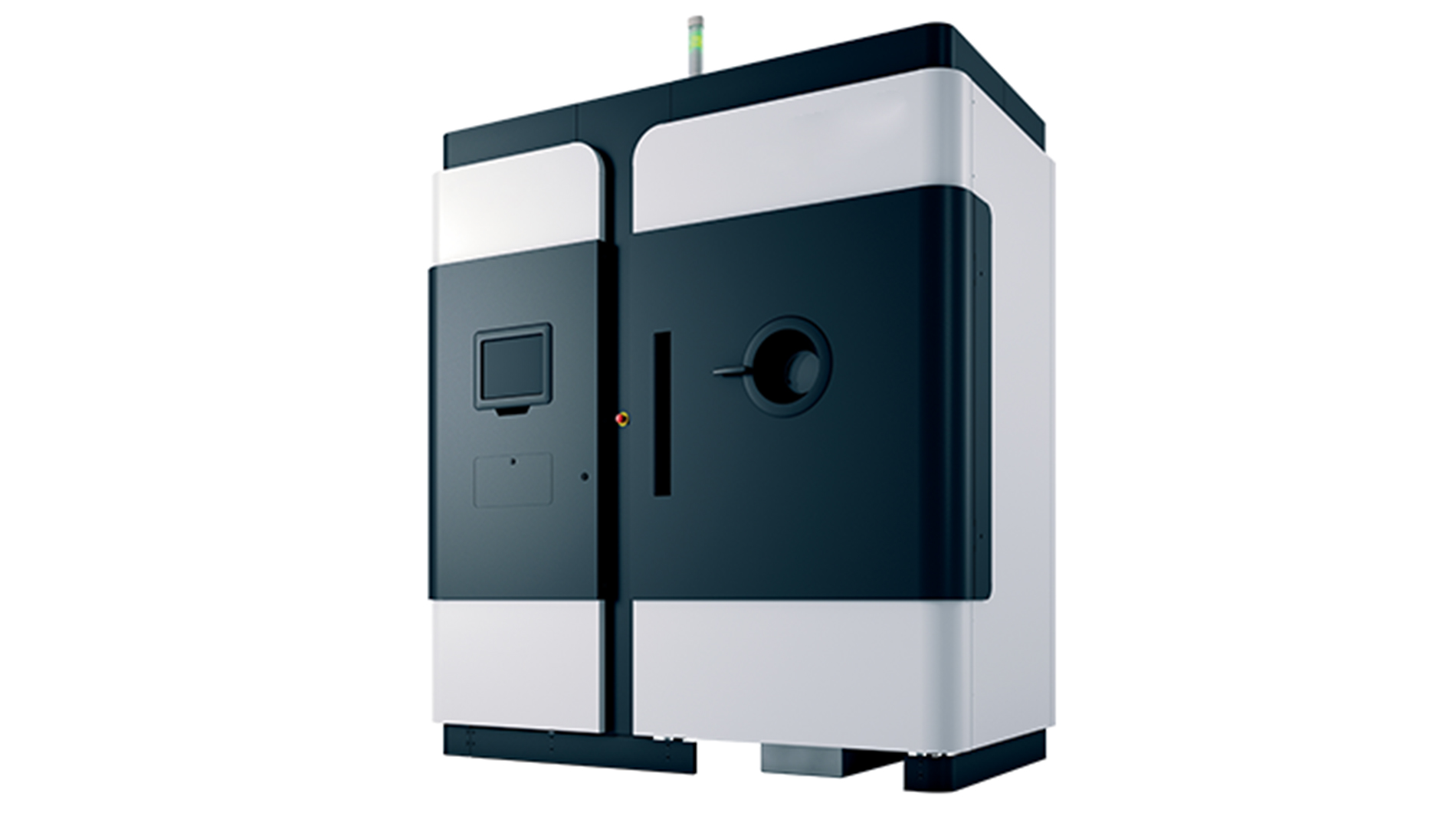

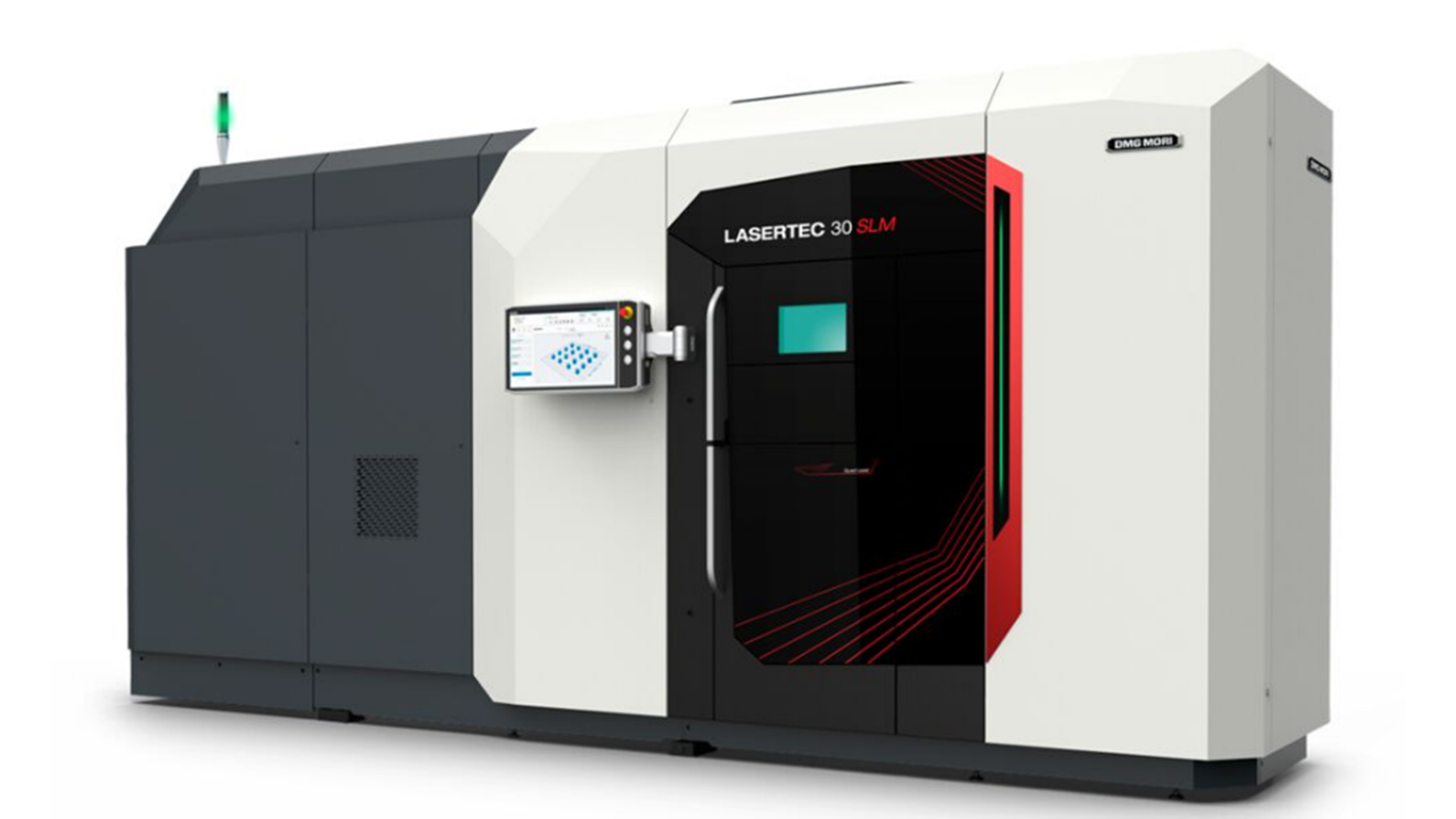

DMG Mori hat seine Maschinen im Bereich Additive Manufacturing sowohl für das Laserauftragsschweißen, die Lasertec-DED-hybrid-Modelle, als auch die Pulverbettmaschinen der Lasertec-SLM-Baureihe technologisch weiterentwickelt. Bei der Lasertec 65 DED hybrid wurde das überwachte Vorheizen des Bauteils implementiert. Damit lassen sich Spannungen minimieren und Risse zwischen Grund- und Schweißmaterial verhindern. Bei der Lasertec 30 SLM 3. Generation hat DMG Mori die integrierten Monitoring- und Sicherheitsfunktionen erweitert. Neu ist eine Funktion, mit der die Schichtdaten des Werkstücks auf das jeweilige Kamerabild projiziert werden. Dadurch lässt sich leichter bewerten, ob eine detektierte Fehlstelle tatsächlich Auswirkungen auf das Bauteil hat oder sich auf unkritische Bereiche beschränkt.

DMG Mori auf der Formnext 2025: Halle 12.0, Stand D139

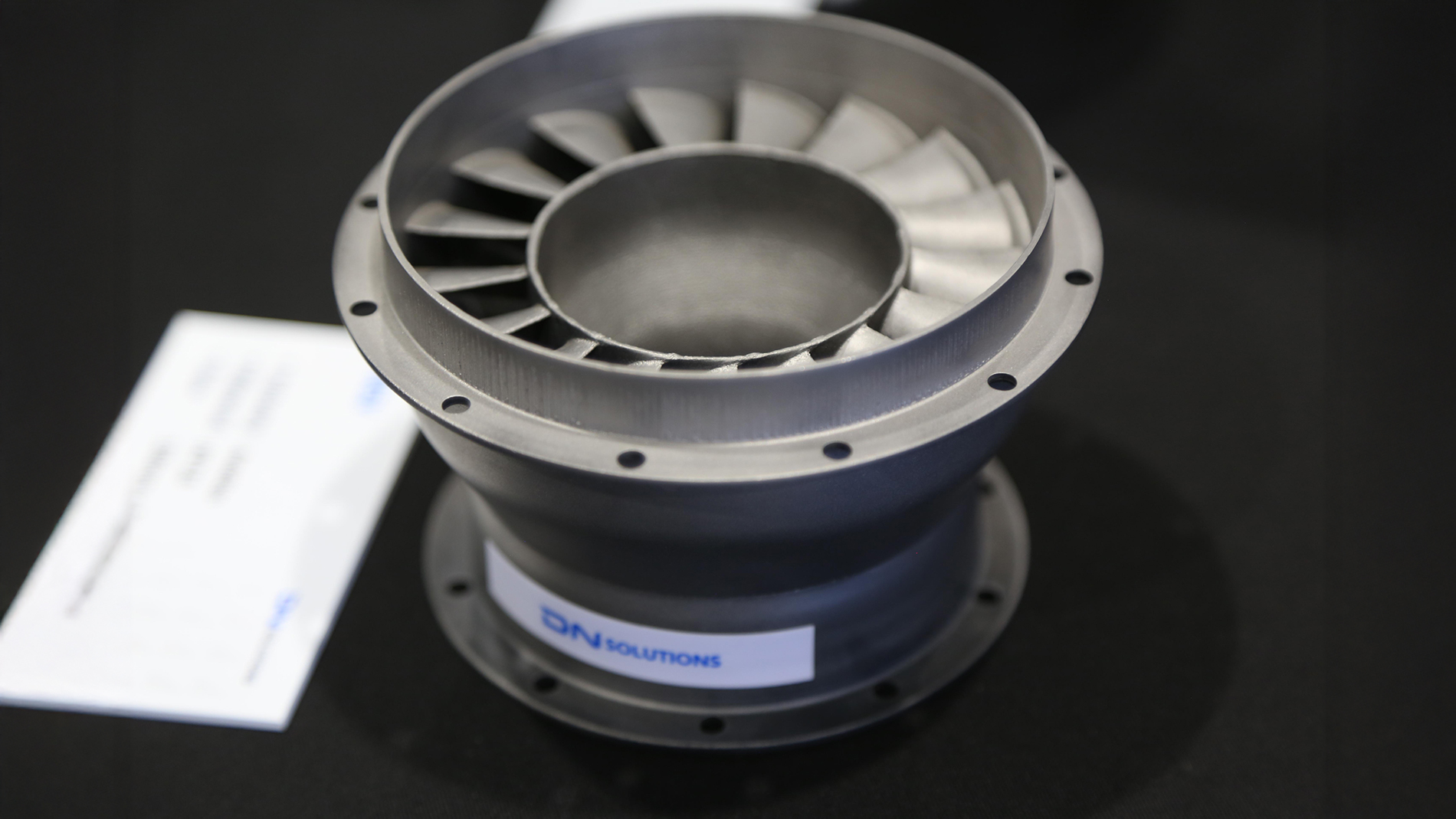

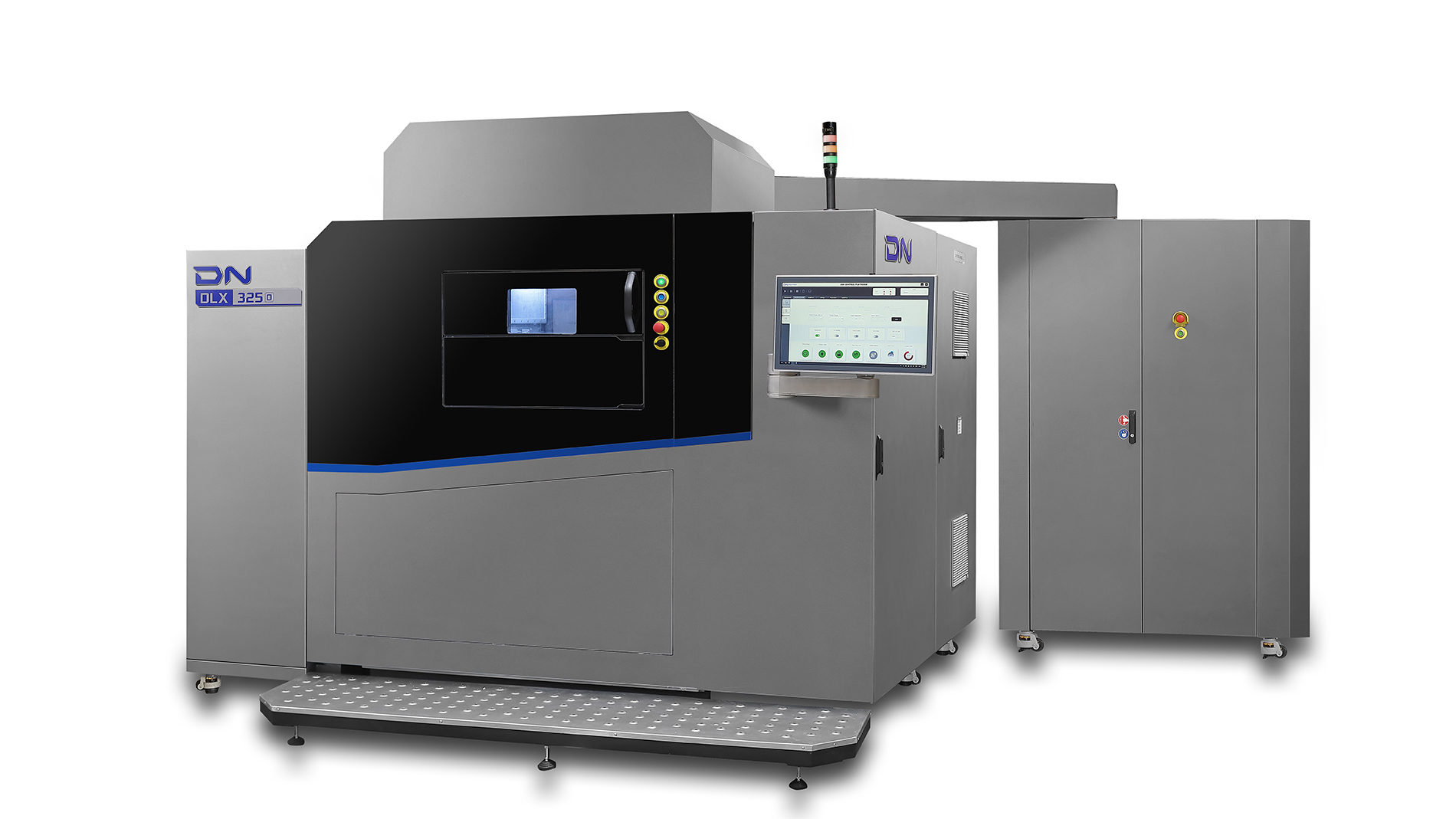

DN Solutions: Symbiose aus Metall-3D-Druck und CNC-Bearbeitung

DN Solutions, einer der weltweit größten Werkzeugmaschinenhersteller, stellt erstmals auf der Formnext aus und präsentiert seine neue DLX-Serie zusammen mit der bewährten 5-Achs-CNC DVF5000. Damit demonstriert das Unternehmen das effektive Zusammenspiel aus additiver und subtraktiver Fertigung. Mit der neuen DLX-Serie – bestehend aus den Modellen DLX150, DLX325 und dem High-End-System DLX450D – bringt DN Solutions bewährte Powder-Bed-Fusion-Technologie in unterschiedlichen Baugrößen auf den Markt. Auch die Software zur Baujobvorbereitung stammt aus eigener Entwicklung. Diese End-to-End-Kontrolle über Hardware und Software ermöglicht es, Kundenanforderungen flexibel umzusetzen und die Additive Fertigung gezielt auf eine CNC-gerechte Bauteilvorbereitung auszurichten. DN Solutions zeigt auf der Formnext, wie AM in bestehende Produktionsprozesse eingeführt werden kann. Ein exemplarischer Workflow beginnt mit dem additiven Aufbau auf der DLX450D und führt über eine Entpackstation zur automatisierten Palettenübergabe. Anschließend erfolgt das CNC-Finishing auf der DVF5000.

DN Solutions auf der Formnext 2025: Halle 12.0, Stand C61

Bilder: DN Solutions

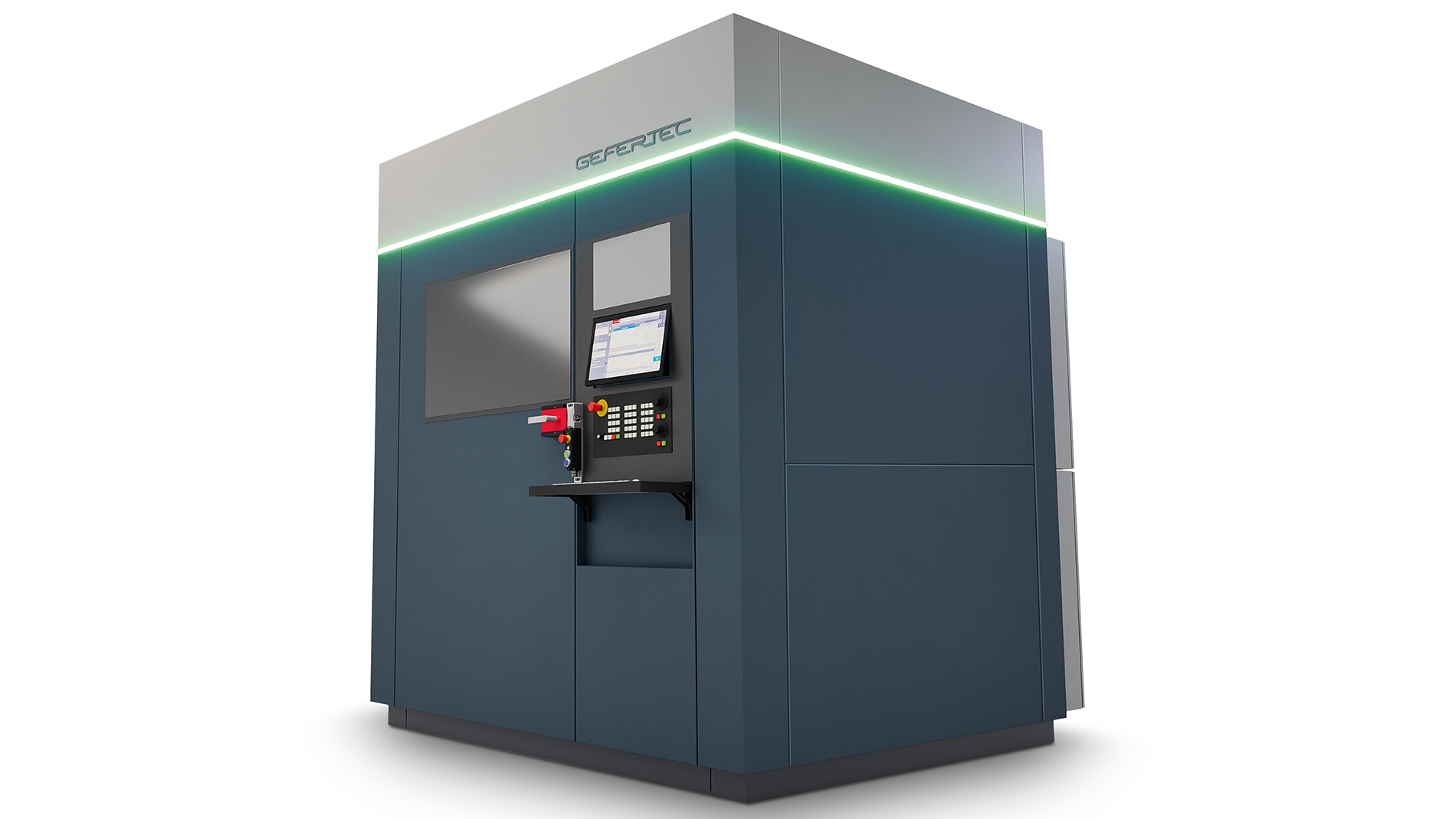

Gefertec: WAAM-System für Lehre und Forschung

Mit der neuen ArcLab erweitert Gefertec sein Portfolio um eine Lösung, die speziell auf die Anforderungen von Hochschulen und Forschungseinrichtungen zugeschnitten ist. Ziel ist es, die WAAM-Technologie (Wire Arc Additive Manufacturing) einfacher in Lehre und Forschung zu integrieren. Das System hat einen Platzbedarf von rund fünf Quadratmetern und ist mit der Siemens-Steuerung Sinumerik One ausgestattet. Das mehrachsige CNC-System ermöglicht die Fertigung von Bauteilen mit einer Größe von bis zu 1.200 × 1.200 × 1.200 mm aus Stahl, Aluminium und weiteren Legierungen. Zudem verfügt es über einen 42-Zoll-Monitor, der die Bilder mehrerer Kameras sowie die Prozessdaten live darstellen kann. Für Forschungsarbeiten und studentische Projekte bietet die ArcLab umfangreiche Sensorik sowie einen Prozessmonitor. Integriert sind drei Kamerasysteme, ein Pyrometer sowie eine Gasdurchflussmessung. Damit können Anwender Prozessparameter detailliert erfassen und auswerten.

Gefertec auf der Formnext 2025: Halle 11.1, Stand D31

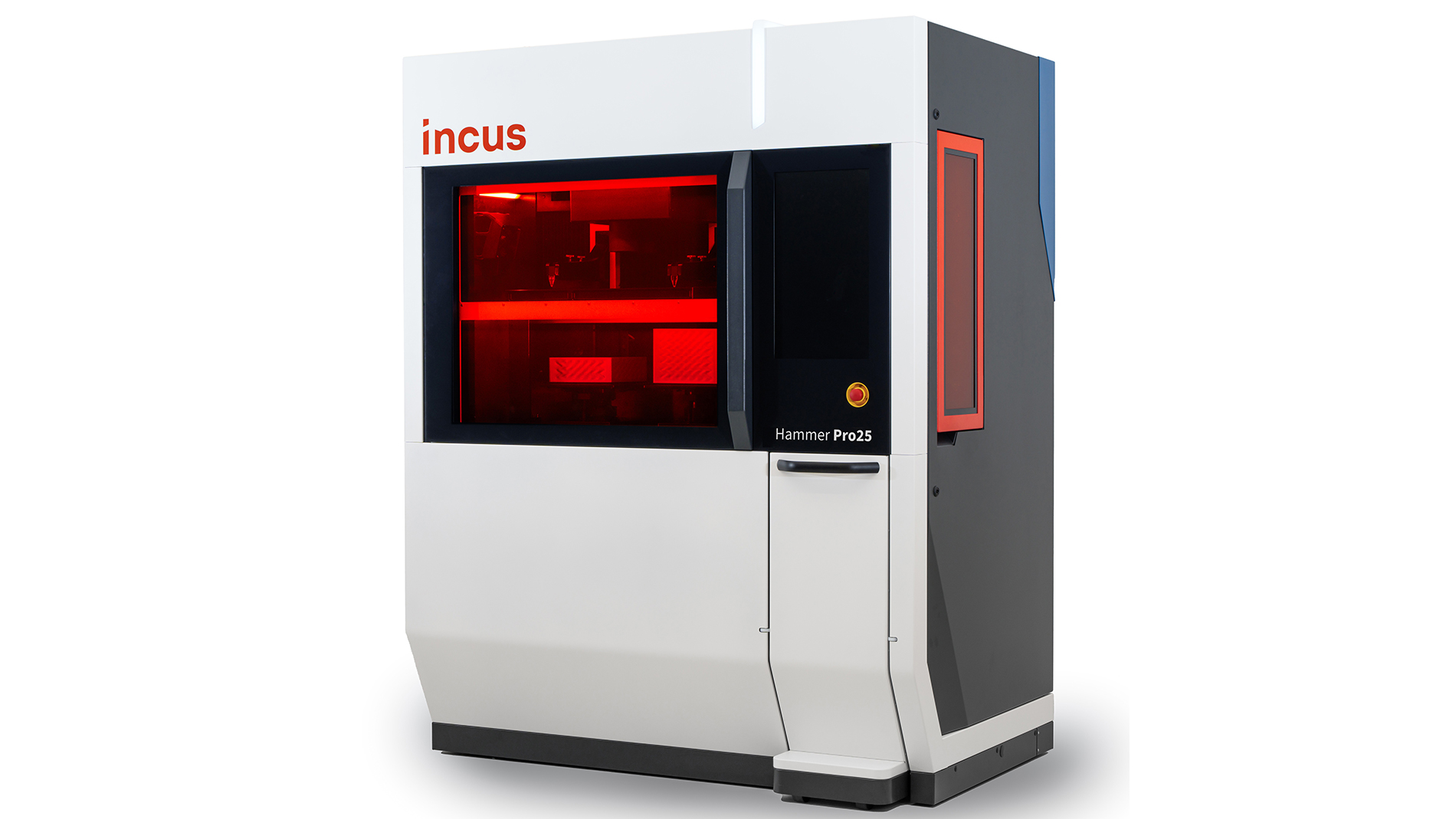

Incus: Großes Volumen und hoher Durchsatz

Mit der neuen Hammer-Pro25-Maschine verspricht die Incus GmbH neue Möglichkeiten für die Skalierbarkeit der metallischen Additiven Fertigung insbesondere durch die Kombination von Präzision, Automatisierung und Durchsatz. Die Anlage ist für den 24/7-Betrieb ausgelegt und unterstützt die vollautomatische Produktion („lights-out manufacturing“). Die neue Maschine bietet ein großes Bauvolumen von 200 × 204,55 × 140 mm sowie einen Materialdurchsatz von bis zu 980 cm³/h mit automatischer Materialnachfüllung und Entnahme fertiger Teile. Zwei synchronisierte Projektoren, die gleichzeitig auf zwei Bauplattformen drucken, ermöglichen eine Auflösung mit 25 μm lateraler Auflösung sowie flexible Schichtdicken zwischen 10 und 100 μm. Laut Incus macht die Oberflächenqualität nach dem Sintern (Ra ca. 2 μm) eine Nachbearbeitung oft überflüssig.

Incus auf der Formnext 2025: Halle 11.1, Stand E59

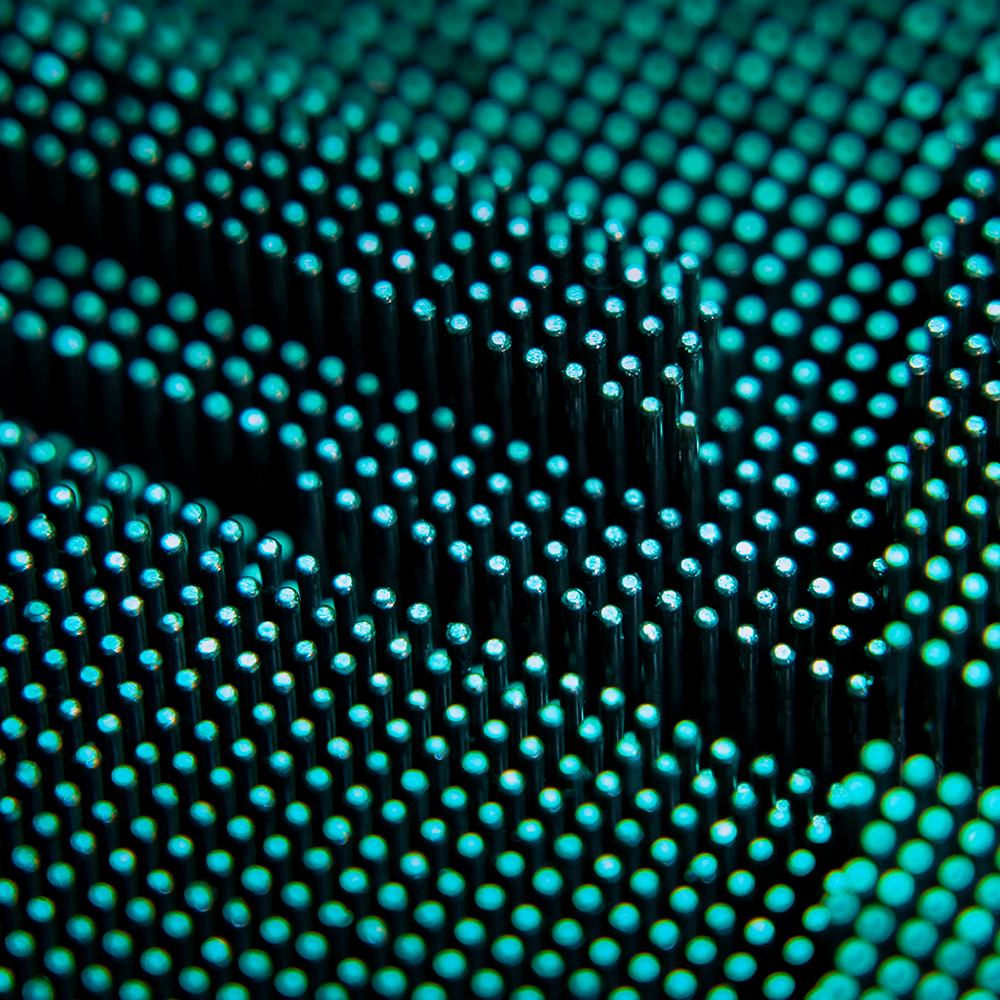

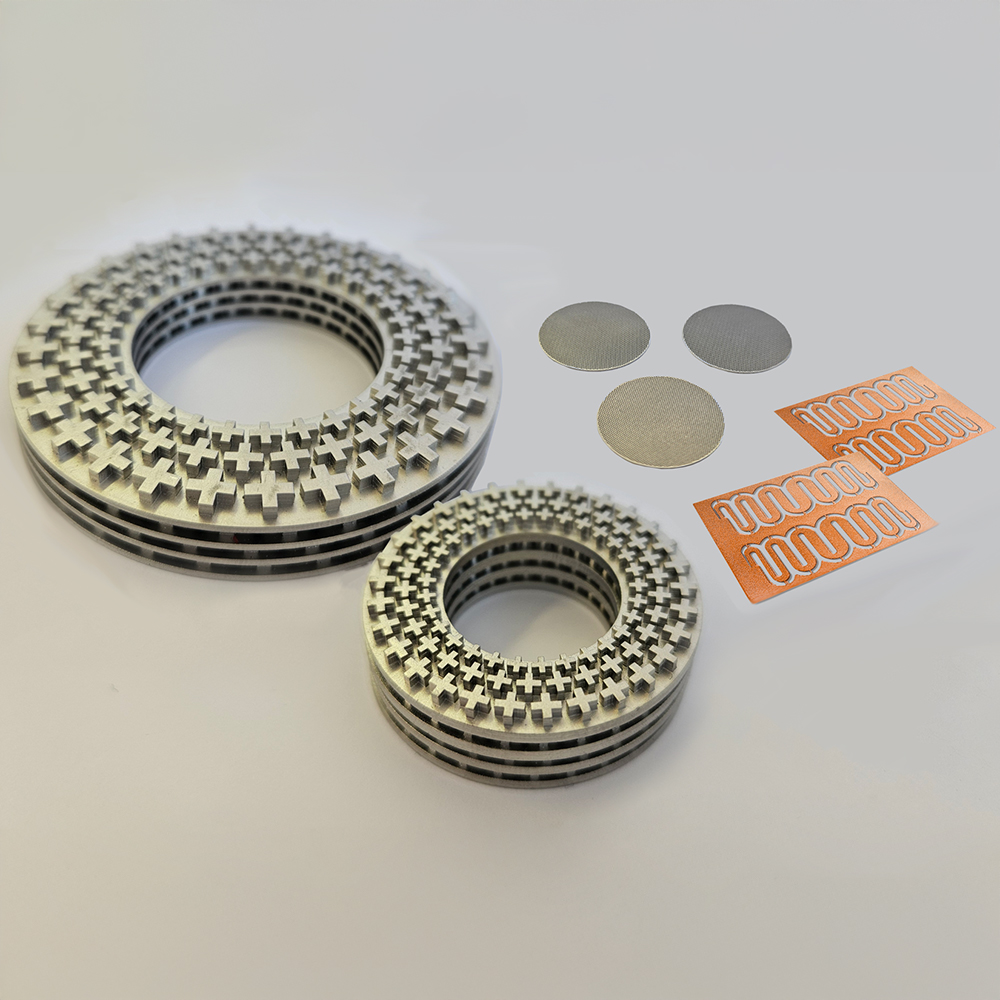

Schaeffler: Multimaterialfertigung für Forschung und Serienproduktion

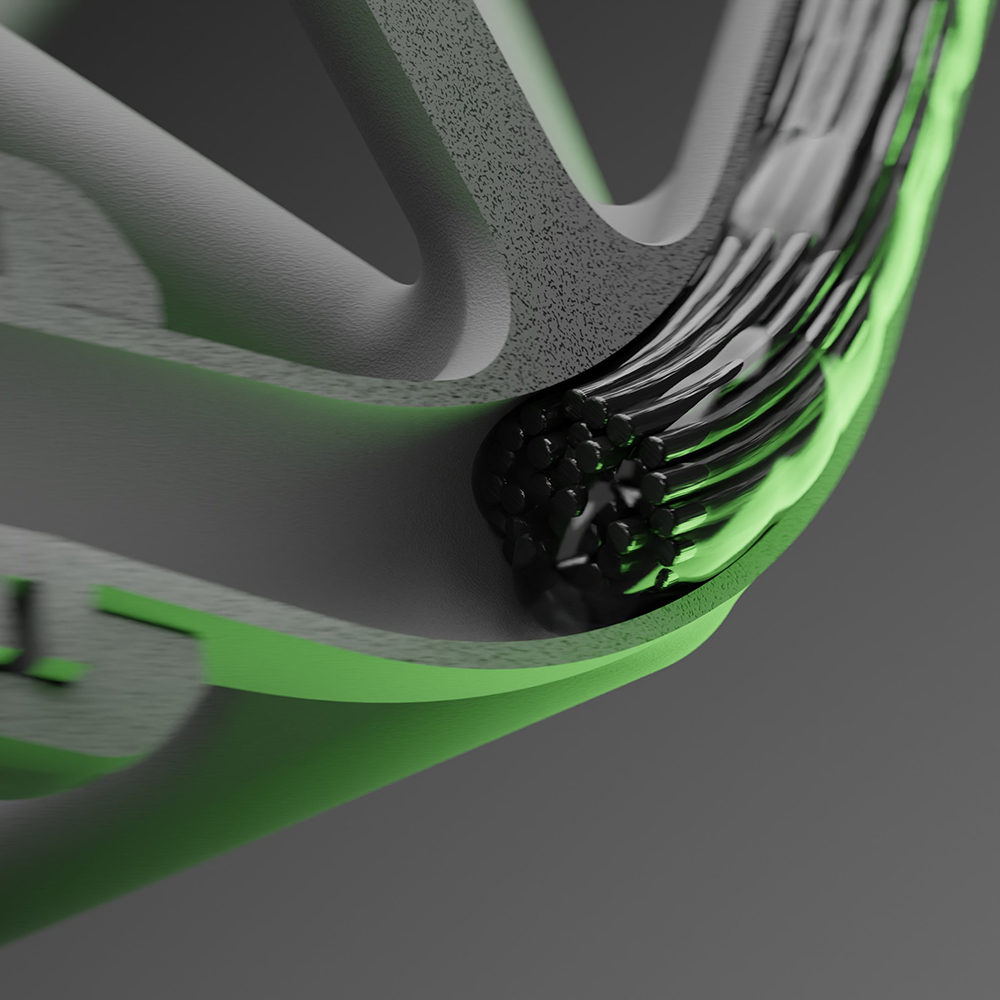

Mit den Systemen der neuen OmniFamily denkt Schaeffler Special Machinery die Additive Fertigung von Grund auf neu. Herzstück der Maschinen ist die innovative Schlüsseltechnologie der Selective Powder Deposition (SPD), auf der aktuell zwei Systeme basieren: OmniFusion, die Multimaterial-additive-Fertigung mittels LPBF-Verfahren für anspruchsvolle Anwendungen, sowie OmniForm, eine flexible Druckplattform für den kosteneffizienten Einstieg in die Multimaterialwelt durch anschließende konventionelle Sinterverfahren. Kern von OmniFusion und OmniForm ist der sogenannte Recoater, der auf der SPD-Technologie basiert – eine patentierte Innovation, die ursprünglich vom Start-up Aerosint entwickelt wurde. Aerosint ist heute Teil der Schaeffler-Gruppe: Schaeffler Special Machinery Belgium. Selective Powder Deposition ermöglicht die präzise, selektive Ablage verschiedener Pulvermaterialien innerhalb einer Pulverschicht – ohne Bindemittel und ohne Absaugen, so Schaeffler. So lassen sich Multimaterialbauteile mit maßgeschneiderten Eigenschaften realisieren – metallisch, keramisch oder als Verbund aus beiden Welten. Die Materialien werden schichtweise und punktgenau nur dort aufgebracht, wo sie tatsächlich benötigt werden. OmniForm zielt auf Forschungseinrichtungen, Labore und Entwicklungsabteilungen, die einen kostengünstigen Einstieg in die Multimaterialfertigung suchen.

Schaeffler Special Machinery auf der Formnext 2025: Halle 11.0, Stand C28