Text: James Woodcock

Die Technologie steht zwar weniger im Rampenlicht als andere AM-Verfahren, insbesondere deutlich weniger als Pulverbettfusion (PBF), hat aber ihre Nische in der Schwerindustrie gefunden. Hier stehen großformatige Teile, funktionale Reparaturen und der adaptive Materialeinsatz im Vordergrund.

Durch die Kombination einer hochenergetischen Energiequelle (Laser oder Elektronenstrahl) und eines zugeführten Materials (in der Regel Draht oder Pulver) baut DED Teile additiv auf einem Trägermaterial auf, entweder zur Reparatur oder zur Herstellung neuer Teile.

Der Konkurrenz entwachsen

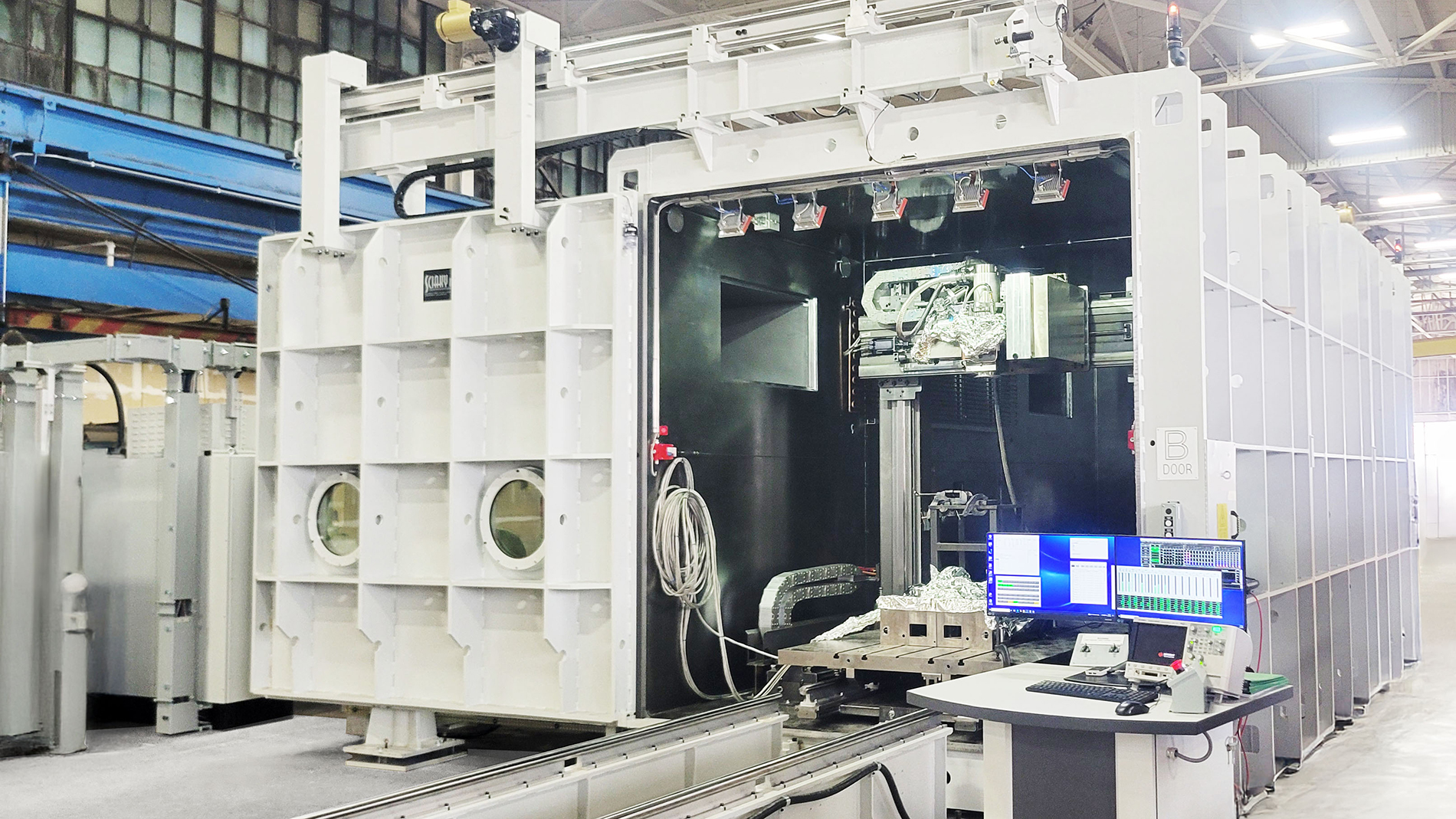

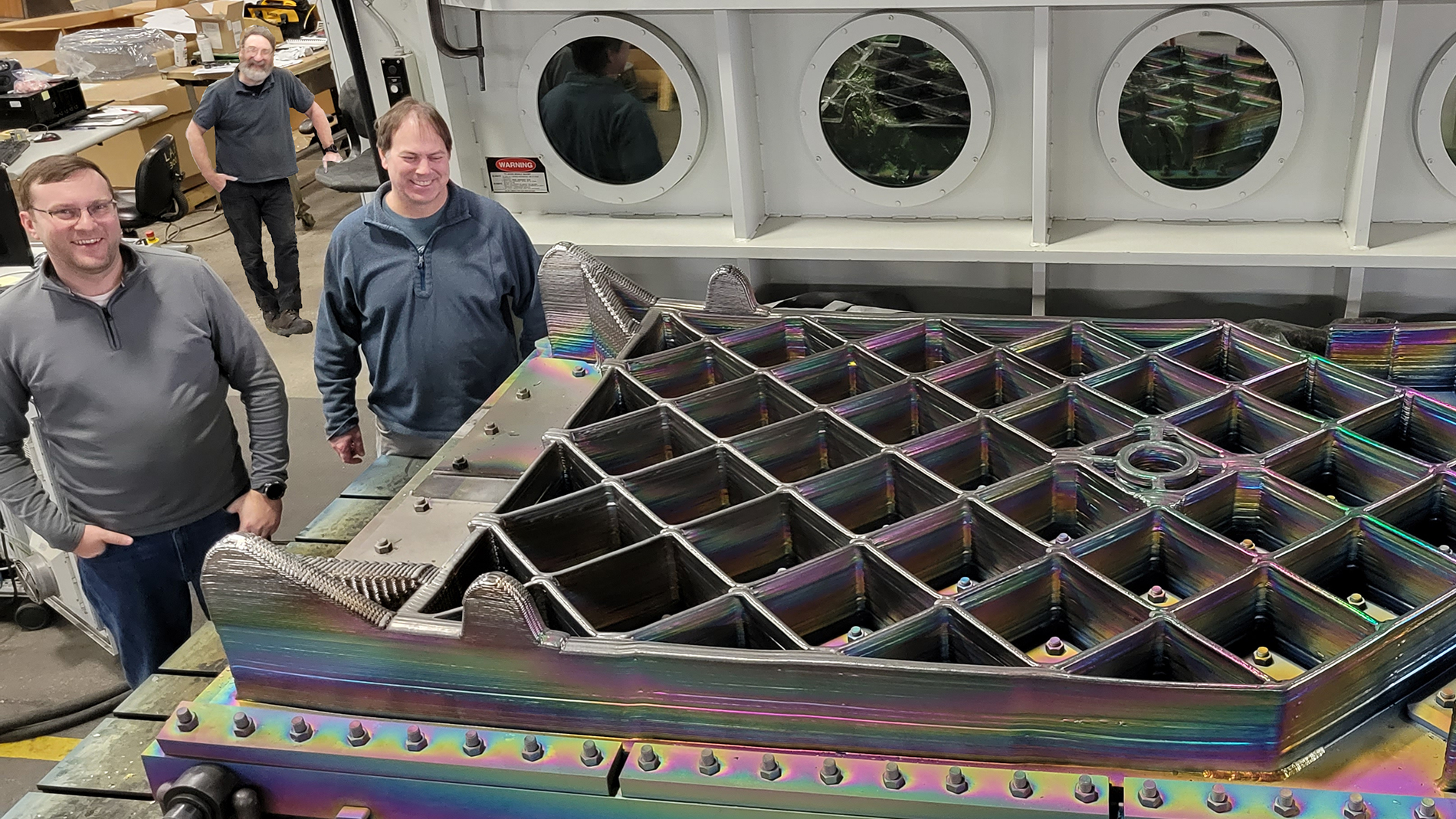

Die spezifischen Verbesserungen von DED sind die Teilegröße und der Durchsatz. Die Elektronenstrahl-DED-Systeme (EBAM) von Sciaky haben eine Auftragsrate von über 18 Kilogramm/Stunde für Titan bei einer möglichen Teilegröße von fast sechs Metern Länge. Drahtlichtbogensysteme (WAAM) bieten in der Regel 2–10 Kilogramm/Stunde mit kostengünstigerem Schweißdraht und übertreffen die PBF-Technologie um ein Vielfaches beim Durchsatz. Hybridsysteme wie das X5R von Formalloy verwenden Pulver- und Drahtzuführungen und bieten bei solch großen Abmessungen eine größere Flexibilität.

Intelligentere Prozesssteuerung

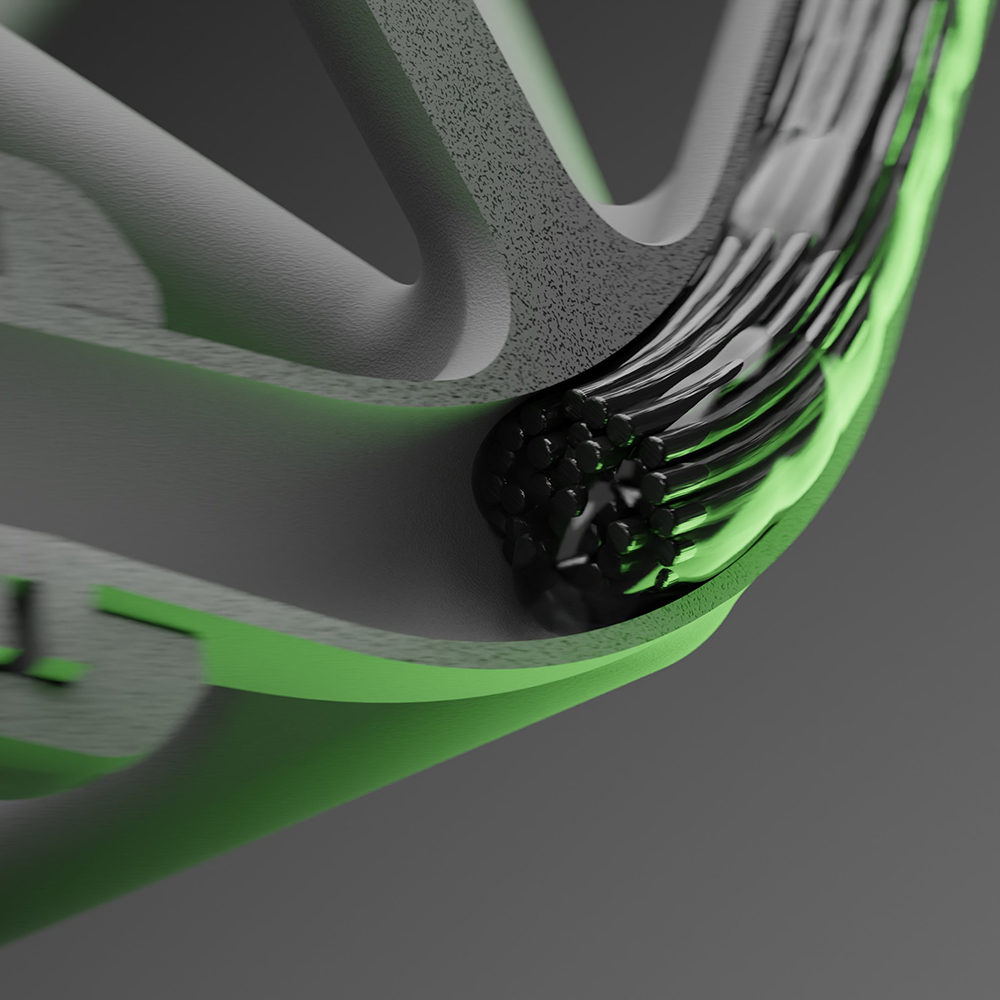

Der Schlüssel zur Entwicklung von DED liegt in der Prozesssteuerung. Ein konsistenter Bauteilaufbau wird durch Echtzeitüberwachung und adaptive Steuerung gewährleistet, wobei die Laserstrahlparameter Schicht für Schicht angepasst werden, um die Geometrie und die Temperatur des Schmelzbades zu stabilisieren und die Porosität zu reduzieren. Obwohl sich DED immer weiter verbessert, ist es weiterhin eine Herausforderung, die strengen Spezifikationen in Branchen wie der Nuklear- oder Luftfahrtindustrie zu erfüllen, wo die Originalteile geschmiedet oder gegossen werden. Um dieses Problem zu lösen, werden neue Systeme entwickelt, die eine mechanische Verformung

zwischen den Schichten integrieren – zum Beispiel durch Walzen oder Kugelstrahlen. So können Mikrostrukturen verfeinert und nahezu schmiedegleiche mechanische Eigenschaften erzielt werden.

Materialportfolio

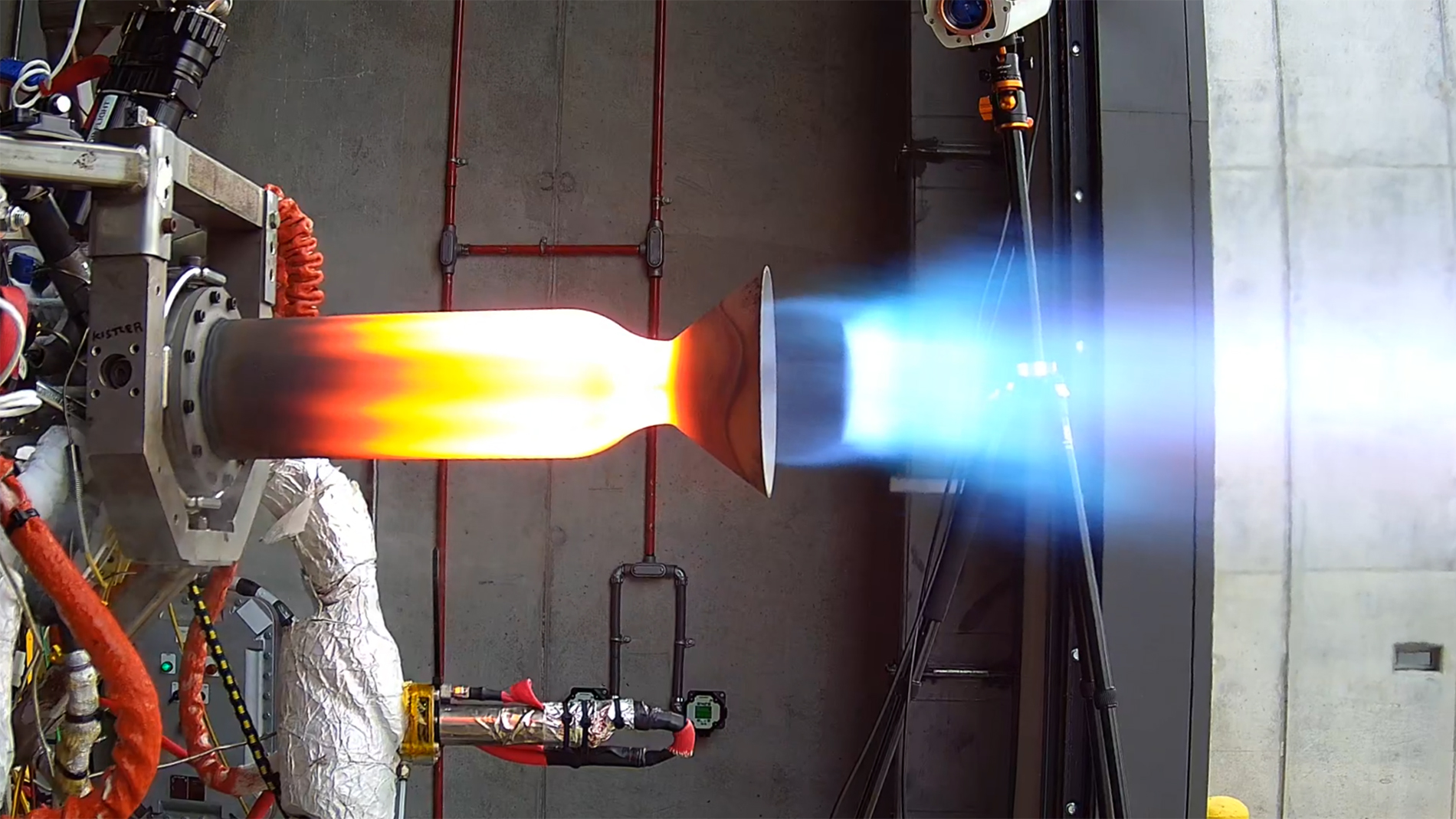

Das Materialportfolio für DED hat sich rasch erweitert. Rissanfällige, hochfeste Legierungen wie Al 6061 und 7075 sind nun in nanopartikelverstärkten Versionen erhältlich (z. B. A6061-RAM2 von NASA und Elementum 3D), die erfolgreich in Hot-Fire-Raketentriebwerkstests erprobt wurden. Kupfer, Werkzeugstähle und Superlegierungen können dank Gestaltung des Laserstrahls und Wärmemanagement immer besser eingesetzt werden.

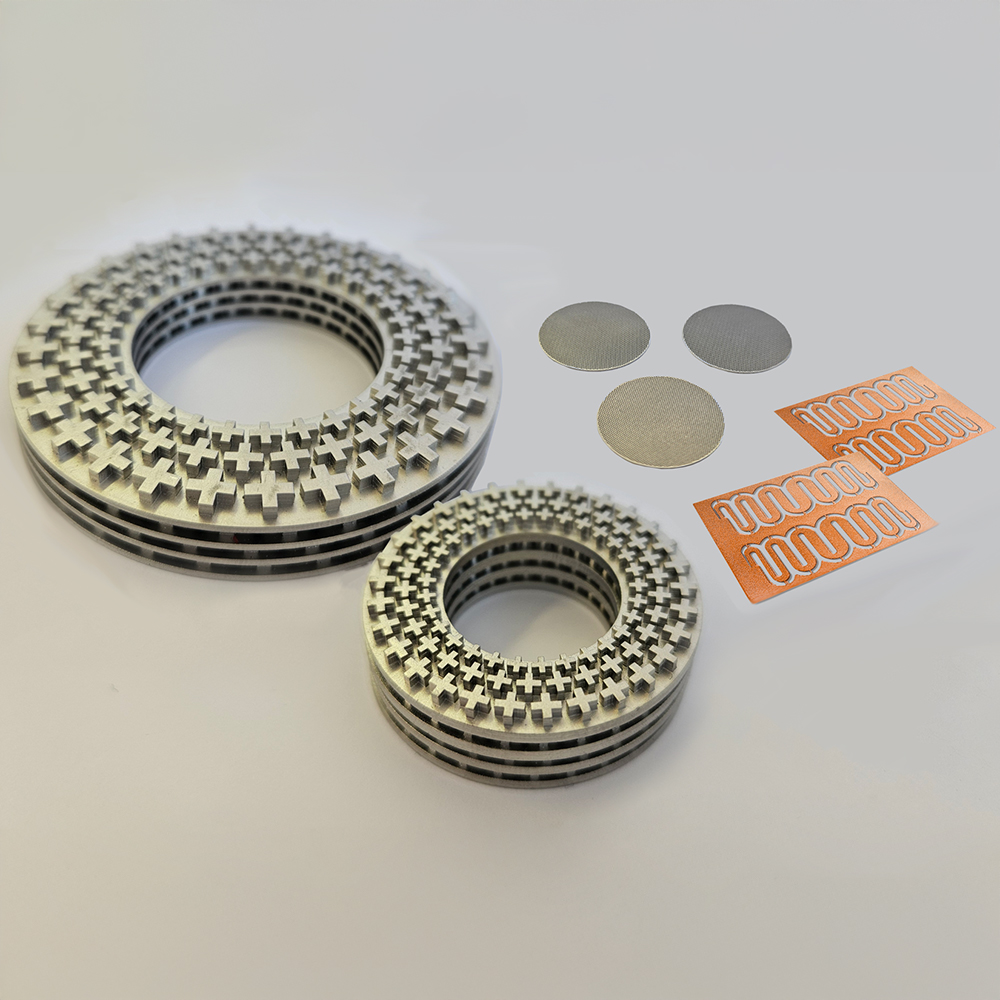

Auch die Möglichkeit zur Herstellung von Bauteilen aus verschiedenen Materialien ist eine vielversprechende Richtung für die weitere Entwicklung von DED. Mit Dual-Draht- oder Dual-Pulver-Systemen lassen sich nun bimetallische Teile herstellen (Übergänge von Edelstahl zu Nickel oder Kupferkühlkörper in Stahl). Forscher haben im Labor sogar Keramik-Metall-Gradienten und funktional abgestufte Keramikverbundwerkstoffe demonstriert.

Um reflektierende Metalle wie Aluminium und Kupfer zu verarbeiten, integrieren Laser-DED-Systeme blaue Laser (d. h. mit einer Wellenlänge von ~450 nm) für eine verbesserte Energieabsorption.

Oberflächenbearbeitung und Qualitätssicherung

DED erreicht inzwischen eine Dichte von über 99 Prozent bei Legierungen wie Ti-6Al-4V und 316L. Strahloszillation, verbesserte Scan-Strategien und eine optimierte Temperaturregelung reduzieren die Kornanisotropie und verbessern die Dehnung, Streckgrenze und Ermüdungslebensdauer. Während DED in Bezug auf die Oberflächengüte (Ra ~10–30 μm) noch hinter PBF zurückliegt, verringern Hybridmaschinen mit Zwischenschichtfräsen diesen Unterschied. Feine Modus-Einstellungen und kleinere Düsen ermöglichen eine höhere Auflösung.

DED wird schnell industrialisiert. „Schlüsselfertige“ Roboterzellen werden heute mit Sicherheitssystemen, Slicern, Schulungen und Support angeboten. Die Scan3D-fähigen Hybridmaschinen von DMG Mori unterstützen einen vollautomatischen Reparatur-Workflow, bei dem das System in einem Durchgang scannen, einen Werkzeugweg generieren und auftragen kann. Sensorgesteuerte Qualitätssicherung und digitale Thread-Integration ermöglichen eine Rückverfolgbarkeit auf Luft- und Raumfahrtniveau, wobei eine Blockchain-basierte Schichtzertifizierung derzeit geprüft wird.

Für den mobilen Einsatz gibt es DED-Systeme für den Einsatz im Gefechtsfeld oder für industrielle Reparaturen an abgelegenen Orten. In der Fertigung wird DED zunehmend eingesetzt, um geschmiedeten oder gegossenen Bauteilen formnahe Merkmale zu verleihen, wodurch sich die Bearbeitungszeit und der Materialabfall deutlich reduzieren lassen.

Kunststoffe und Keramik als nächstes Ziel

Obwohl Metall das vorherrschende Material ist, wird DED zunehmend auch für den Auftrag von Polymeren und Keramiken eingesetzt. Durch die Echtzeitsteuerung des Schmelzbades wurden bei der Laser-DED von Polymeren wie PA12 eine Porosität von weniger als 1 Prozent und spritzgussähnliche Eigenschaften erreicht. Die Abscheidung von Keramiken ist aufgrund von Schmelztemperaturen von über 2.000 °C eine Herausforderung, aber Forscher haben durch innovative Schmelzdynamik und Temperatursteuerung abgestufte und eutektische Strukturen in Aluminiumoxid und Zirkonoxid geschaffen. DED ist keine Nischentechnologie mehr. Die Möglichkeit, große Bauteile, kurze Vorlaufzeiten und komplexe Strukturen aus mehreren Materialien mit immer ausgefeilteren Steuerungsmöglichkeiten zu produzieren, ist ein wichtiger Treiber für die Industrialisierung der Additiven Fertigung. DED wird in wichtigen Branchen mit herausfordernden Metall- und Legierungsbauteilen breitere Anwendung finden, während neue Anwendungen für Polymere und Keramiken zeigen, wohin sich die Technologie demnächst entwickeln kann.

Weitere Informationen

Directed Energy Deposition: Weitere Informationen zum Verfahren im AM Field Guide unter: formnext.com/amfieldguide