Lesedauer: 5 Minuten

Seitdem wurden 2.500 technische Projekte und Teile aus Materialien wie Edelstahl 316L, Maraging-Stahl und der Nickelbasislegierung IN718 fertiggestellt. Insgesamt wurden mehr als 30 Tonnen Komponenten für die Arcelor-Mittal-Betriebe in ganz Europa hergestellt.

Die Teile tragen dazu bei, das Flüssigkeitsmanagement und die Wärmeübertragung zu optimieren, Baugruppen zu konsolidieren oder Sensoren oder Kamerasets zu funktionalisieren. Auf diese Weise kann ArcelorMittal die Bedürfnisse der Schwerindustrie besser verstehen und antizipieren. Dies ist eine perfekte Ergänzung zu der Stahlpulver-Produktionskapazität, die vor einigen Jahren in Nordspanien eingerichtet wurde.

»Dank der Additiven Fertigung sind die Zuverlässigkeitsteams in den Arcelor-Mittal-Werken effizienter und widerstandsfähiger«, erklärt Aubin Defer, Chief Marketing Officer bei ArcelorMittal. »AM ermöglicht uns eine schnelle Wartung kritischer Anlagen, reduziert ungeplante Ausfallzeiten und hilft dank schneller Iteration und Verbesserung, schwache Teilekonstruktionen zu beheben.« Weitere Vorteile sind demnach eine längere Haltbarkeit und höhere Leistung von Komponenten, eine bessere Betriebseffizienz sowie eine größere Sicherheit in Betriebsabläufen.

Neben der Additiven Fertigung von Bauteilen für die interne Verwendung bietet TheSteelPrinters sein AM-Knowhow nun auch Kunden aus anderen Branchen an – zum Beispiel in der Luft- und Raumfahrt, der Verteidigung sowie in den Bereichen Öl und Gas und Energie.

Insgesamt liegt der Schwerpunkt inzwischen immer mehr auf der Verbesserung der Zuverlässigkeit und der technischen Verfügbarkeit der Anlagen von ArcelorMittal und weniger auf der Rationalisierung der Lieferkette aus Beschaffungssicht. »Es ist schwierig, die Beschaffungsabteilung, die hauptsächlich kostenorientiert arbeitet, davon zu überzeugen, mehr für ein Ersatzteil mit gleicher Funktionalität zu bezahlen«, erklärt Defer. »Die Herangehensweise an Probleme, die durch Technik und Zuverlässigkeit gelöst werden können, ist einfacher zu verkaufen, da der Mehrwert in Form von Produktionsstunden oder einer besseren Qualität gemessen werden kann.«

Koksofenbatterien in Polen

Eines von vielen erfolgreichen Beispielen von additiv gefertigten Bauteilen findet sich in Polen, in der Niederlassung von ArcelorMittal in Zdzieszowice, dem größten Kokserzeuger in der Europäischen Union. Mit jeweils 78 Heizwänden, die Kohle in Koks umwandeln, werden in den vier Koksofenbatterien heute jährlich 4 Millionen Tonnen Koks produziert.

Bei großtechnischen Kokereibetrieben hängt die Zuverlässigkeit oft davon ab, ob es gelingt, Engpässe zu beseitigen. Selbst kleinste Komponenten spielen eine entscheidende Rolle. Dies gilt beispielsweise für Elemente wie die münzgroßen 316L-Düsen, die den Gasfluss in den Kochöfen regulieren. Sie sind für die Aufrechterhaltung der richtigen Temperatur und eine gleichmäßige Erwärmung entlang der Wände unerlässlich und somit für die Herstellung von hochwertigem Koks von entscheidender Bedeutung. Jede Störung der Temperaturverteilung kann zu verschiedenen Problemen führen, darunter unsachgemäß gerösteter Koks, erhöhte Ausstoßstangenströme, erhöhte Emissionen und Schäden an der Keramik der Heizwände.

Das Originalteil aus Polytetrafluorethylen (PTFE) verstopfte häufig und musste aufgrund von Rußablagerungen alle sechs bis acht Wochen ausgetauscht werden. Dies erforderte eine Reinigung alle 14 Tage, und nach der Reinigung waren die Brennerdüsen nicht mehr richtig ausgerichtet, was den Verkokungsprozess der Kohlemischung erheblich beeinträchtigte. Mit einem Gewicht von acht Gramm und einem Durchmesser von 38 Millimetern ermöglichen die neuen 3D-gedruckten Teile aus AdamIQ 316L-Edelstahl eine Leistungssteigerung, reduzierte Wartungskosten und eine 30-fache Verlängerung der Lebensdauer von zwei Monaten auf fünf Jahre.

Zuverlässige Kühlung eines Hochofens

Bei ArcelorMittal Gent hat sich die Betriebsleistung des Hochofens im Laufe der Zeit drastisch erhöht und erreichte bis zur letzten Auskleidung 39 Millionen Tonnen – den längsten Zyklus aller Zeiten. Dabei spielte die Additive Fertigung von Stahl (SAM) eine entscheidende Rolle.

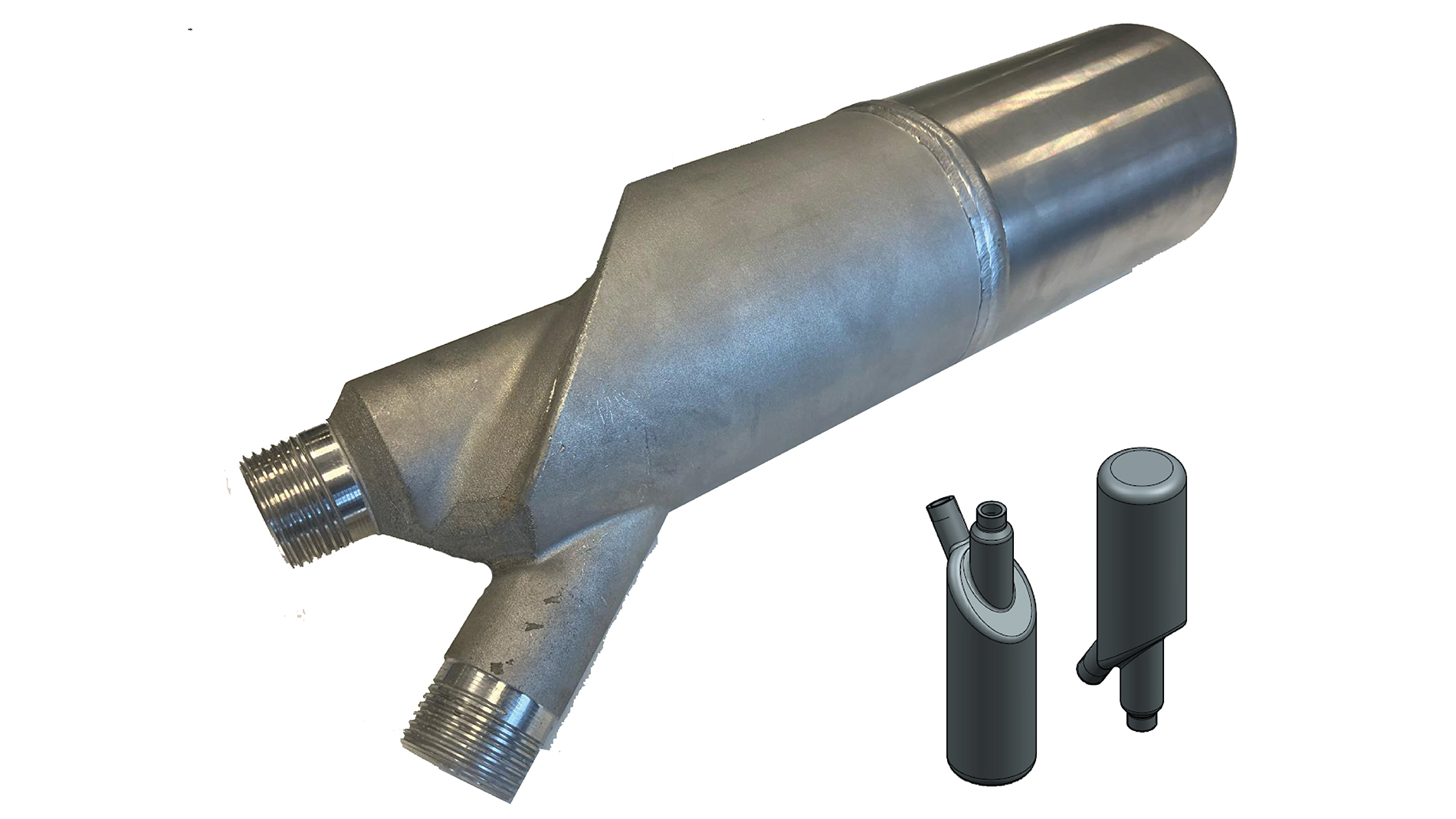

Die Ingenieurs- und globalen F&E-Teams entwickelten ein innovatives Konzept, um den Verlust der Kühlleistung an der Innenauskleidung aus Kupferstäben auszugleichen. Ein Ring aus 52 hybriden Monel- (Nickel-Kupfer-Legierungen) und aus 3D-gedruckten Zigarrenkühlungseinsätzen aus Stahl ersetzte die verschlissenen Kühlkanäle. Diese Einsätze verhindern wirksam Leckagen und schützen die Hülle, indem sie die heißen Stellen an der Hülle präzise kühlen. Die 52 Kühleinsätze sind mit einem Kaltwasserzulauf ausgestattet. Während das Wasser zirkuliert, absorbiert es effektiv die Wärme und kühlt so die Einsätze. Alain Daelman von der Abteilung Hochofen und Sinteranlage bei ArcelorMittal Gent erklärt: „Dank der schnell verfügbaren 3D-gedruckten optimierten Kühlelemente von TheSteelPrinters konnten wir die Hochofenwand über ein Jahr lang kühlen, bis wir die defekten Elemente ersetzen konnten.“

Stahlrahmen mit internen Kanälen

Vor dem Gießen kann Stahl in der Pfanne durch verschiedene Verfahren entsprechend den Spezifikationen hinsichtlich seines Desoxidationszustands, seines Einschlussgehalts und des Gehalts verschiedener chemischer Elemente wie Phosphor, Schwefel, Stickstoff und Wasserstoff veredelt werden. Gleichzeitig kann sein Gehalt an Kohlenstoff, Mangan und Mikrolegierungselementen wie Niob, Vanadium und Titan angepasst werden.

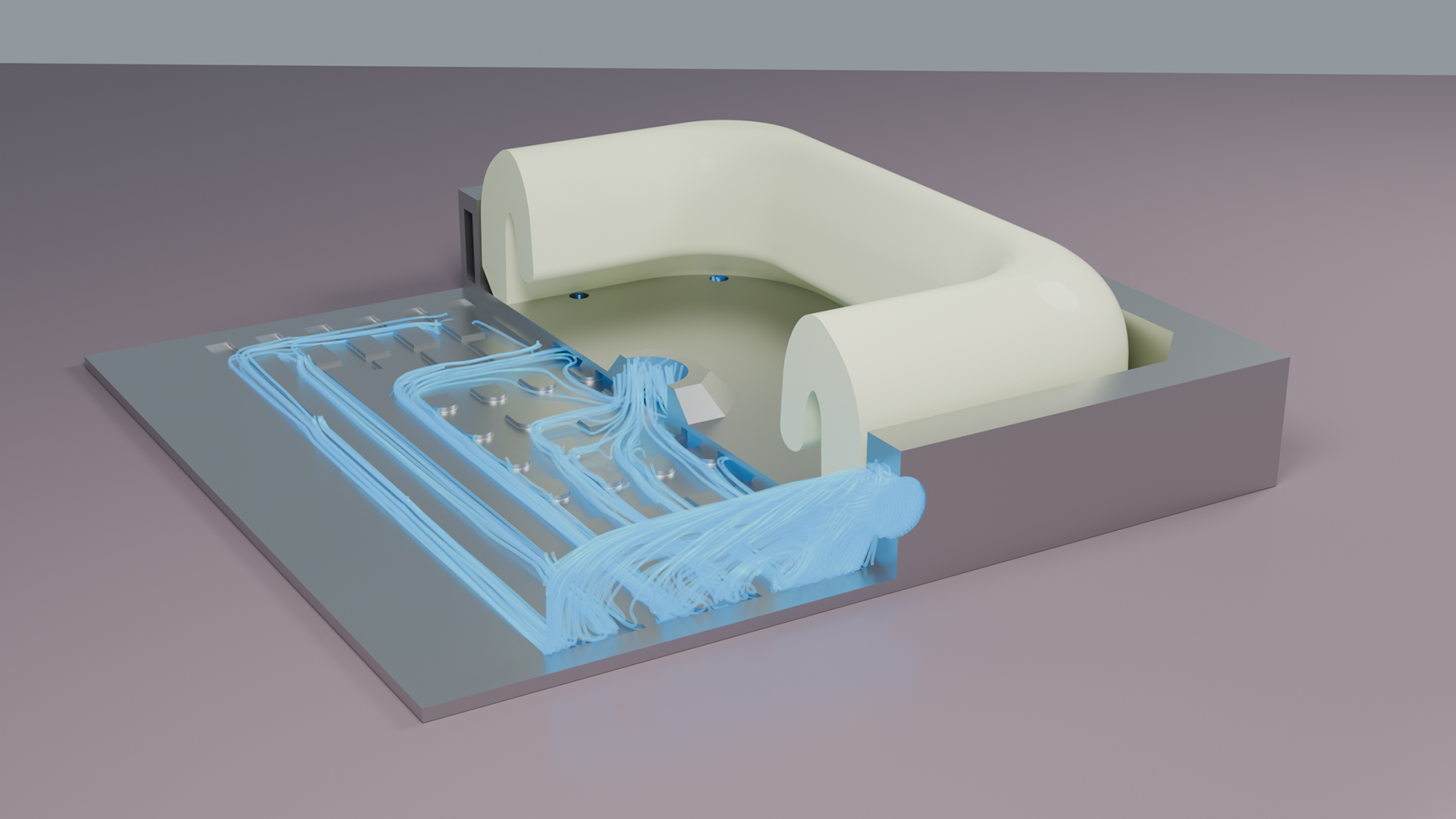

In der Stahlfabrik von ArcelorMittal Asturias (Nordspanien) muss Stickstoff in die Pfanne geblasen werden, um eine chemische Reaktion zu erzwingen, die die richtige Stahlzusammensetzung erzeugt. Dazu wird die Pfanne mit dem geschmolzenen Stahl auf eine feste Konstruktion gestellt, die die Unterseite der Pfanne mit der Stickstoffzufuhr verbindet. Die Verbindung erfolgt über einen Stahlrahmen mit einer Silikonverbindung im Inneren. Wenn die Verbindung nicht richtig abgedichtet ist, tritt Stickstoff aus, was zu Fehlausrichtungen in der Stahlzusammensetzung und erheblichen wirtschaftlichen Verlusten führt. Jeder fehlerhafte Gießzyklus kann einen wirtschaftlichen Verlust von bis zu 30.000 Euro verursachen.

Mithilfe der Additiven Fertigung wurde ein neuer Stahlrahmen mit mehreren internen Kanälen entworfen und aus 316L gedruckt. Dabei wird eine hohle Silikondichtung verwendet, die es erlaubt, die Silikondichtung aufzublähen und so eine dichte Verbindung herzustellen. Aufgrund der hohen Komplexität des Teils und seiner großen Abmessungen (316 × 316 × 47 mm) wurden zunächst zwei Einzelteile hergestellt und anschließend miteinander verschweißt.

Weitere Informationen zum Unternehmen

Weitere Informationen

Weitere exklusive Information zu spanischen AM-Unternehmen in der Printausgabe 03/2025 des Formnext Magazins bzw. in der digitalen Version des Fon Mags:

Marktübersicht, Aimen, Aimplas, ArcelorMittal, Danobat, HP, IAM3DHub, Indart3D, Madit, Meltio, Recreus, Reinforce3, Smart Materials