Lesedauer: 3 Minuten

Text: Thomas Masuch

Für Daimler Buses ist die Ersatzteilversorgung ein herausforderndes Thema, was auch an der hohen Qualität der eigenen Busse liegt: Diese sind gern bis zu 25 Jahre und darüber hinaus im Einsatz und fahren mehr als eine Million Kilometer. So stellt Daimler Buses auch 15 Jahre nach Produktionsende noch Ersatzteile zur Verfügung, bei manch kritischen Teilen sogar noch länger. Und weil allein ein Bus je nach Typ aus bis zu 70.000 Einzelteilen besteht, müssen hier zahlreiche Bauteile oder die benötigten Werkzeuge bevorratet werden: Allein am unternehmenseigenen Omniplus Spare Parts Logistics Centre in Neu-Ulm werden auf 32.000 m² Lagerfläche weit mehr als 100.000 unterschiedliche Ersatz- und Zubehörteile gelagert. 220 Beschäftigte versenden jeden Tag weltweit rund 6.800 Positionen.

Da die benötigten Stückzahlen im Vergleich zum Pkw-Markt vergleichsweise klein sind, hat Daimler Buses bereits 2016 angefangen, Ersatzteile systematisch zu validieren und mittels industriellem 3D-Druck in Serie zu fertigen. Vor drei Jahren hat Ralf Anderhofstadt, Head of Center of Competence Additive Manufacturing bei Daimler Buses, mit seinem Team damit begonnen, ein weltweites Partnernetzwerk für die dezentrale Additive Fertigung von Original-Ersatzteilen aufzubauen und auszurollen.

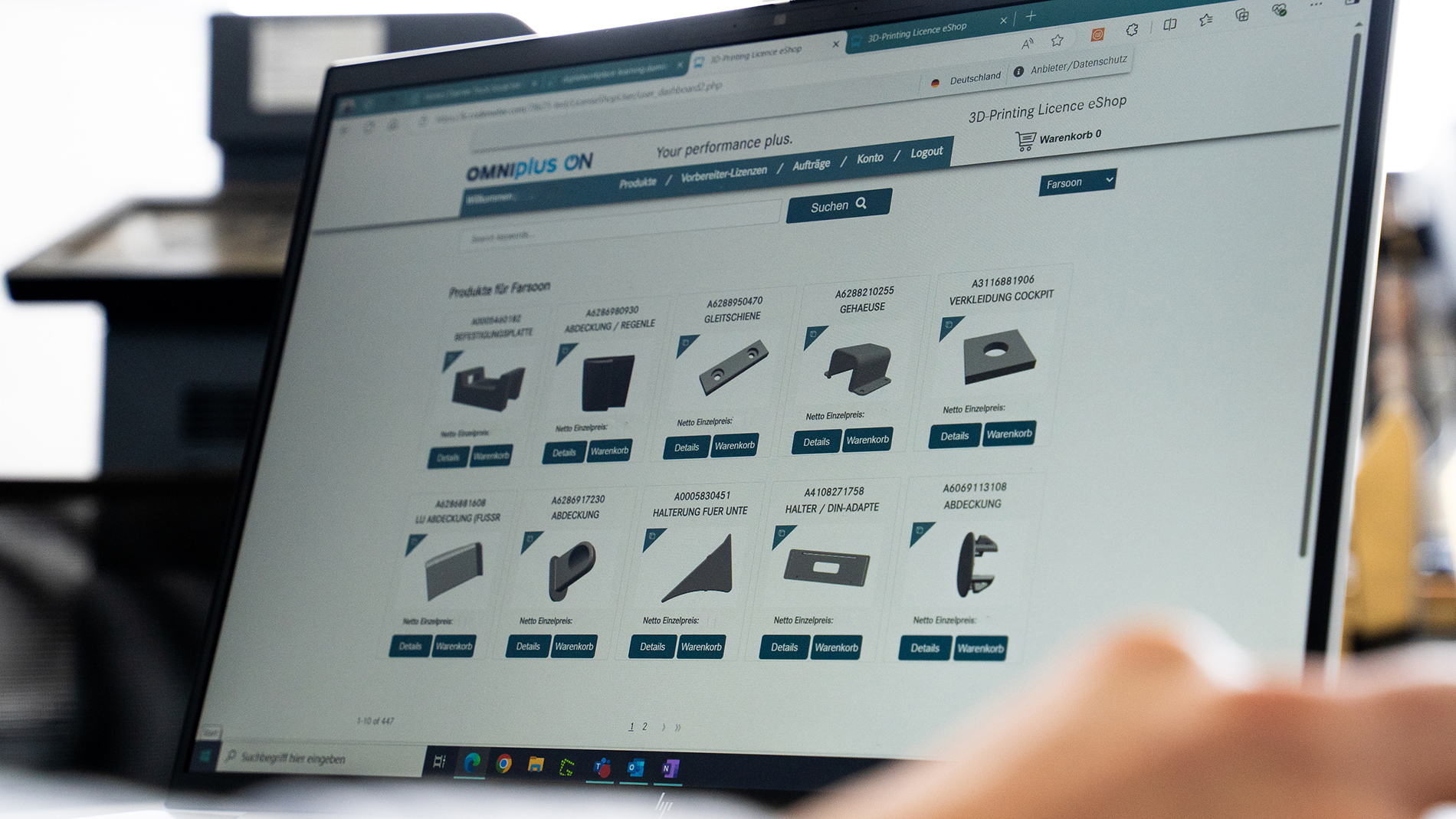

In den vergangenen Jahren hat Anderhofstadt mit seinen Teams zahlreiche AM-Technologien intern getestet und validiert. Die Prozesse, Drucker und Materialien wurden entsprechend nach höchsten Qualitätsstandards zertifiziert. Inzwischen wurden bei Omniplus 3D Printing insgesamt über 20 Prozent aller Ersatzteile als druckfähig erachtet, über 500 unterschiedliche Ersatzteile davon wurden bereits validiert und für den industriellen 3D-Druck freigegeben. Die Ersatzteile werden unter anderem von zertifizierten Partnern gedruckt, die die AM-Prozesse von Daimler Buses übernehmen und Ersatzteile in Lizenz auf ihren Druckern am sogenannten „Point of need“ fertigen. Statt die Ersatzteile in Neu-Ulm zu lagern und bei Bedarf zu versenden, „schicken wird dann nur noch die Drucklizenz mit allen notwendigen Daten um die Welt“, erklärt Anderhofstadt.

Von der Werkstatt bis zum Logistiker

Um das AM-Partnernetzwerk für Daimler Buses aufzubauen und zu erweitern, hat Anderhofstadt zuerst mit den naheliegenden Partnern gesprochen: den eigenen Daimler-Buses-Außenorganisationen und den Werkstätten bestehender Partner. Im zweiten Schritt folgten dann AM-Dienstleister sowie Logistik-Unternehmen, bei denen Anderhofstadt größtenteils auf eine überraschend positive Resonanz stieß: „Einige der Unternehmen sehen durch den 3D-Druck und die dezentrale Fertigung eine ‚Disruption‘ für das bestehende Geschäftsmodell und wollen selbst den 3D-Druck als Chance nutzen.“

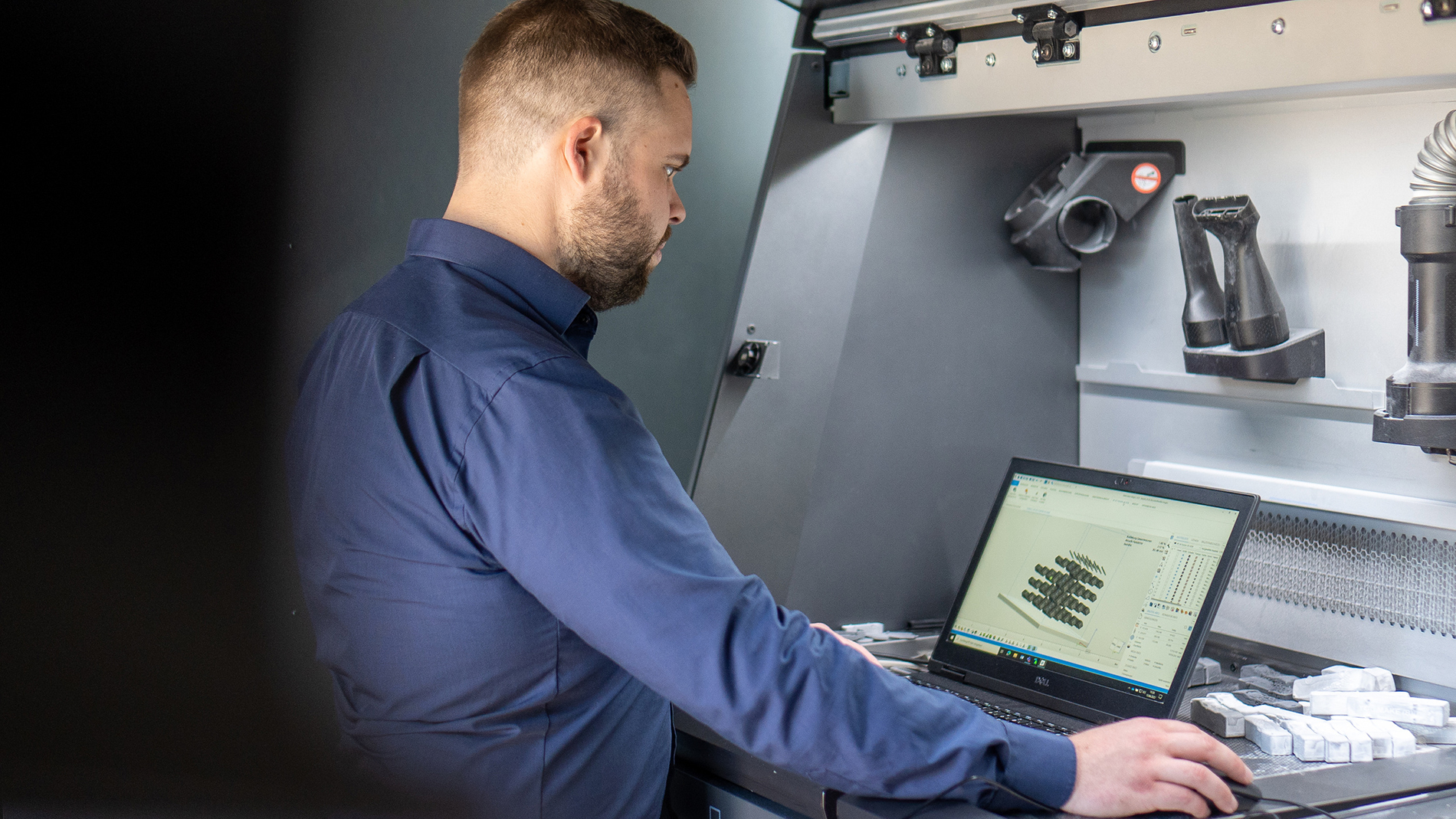

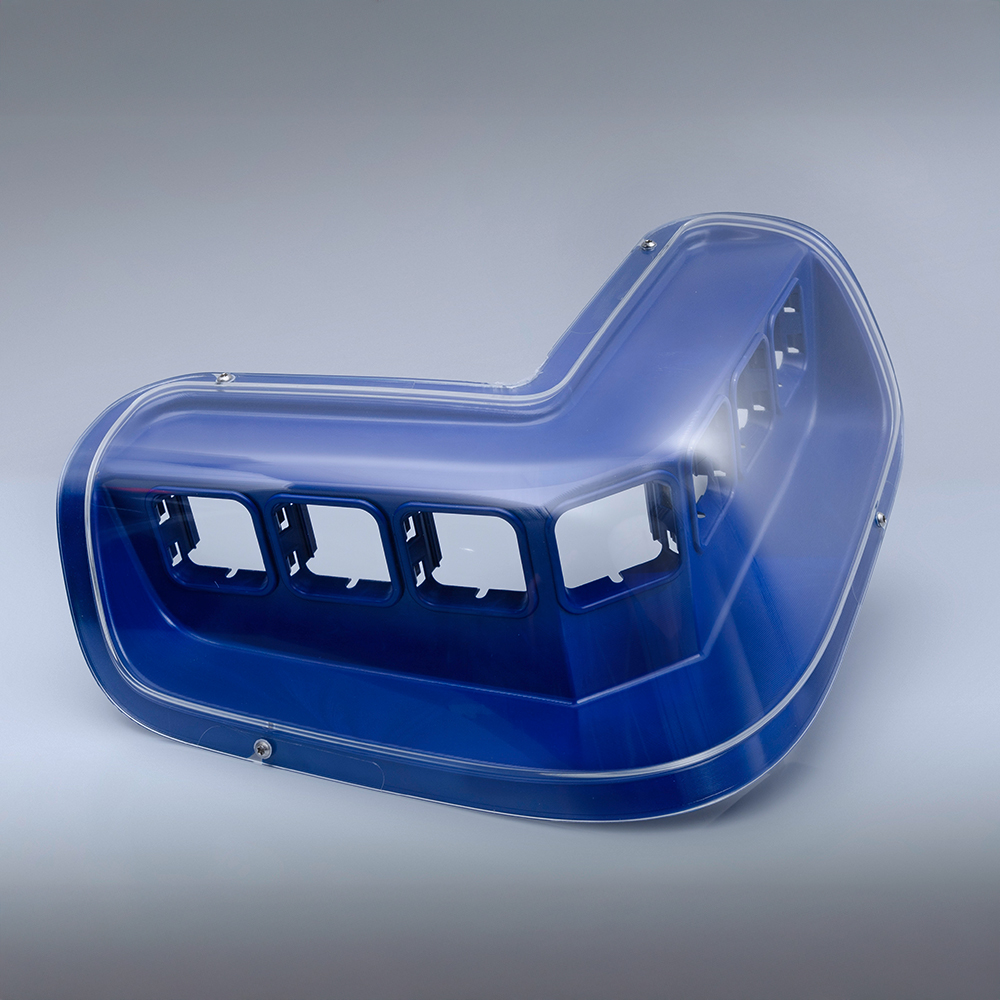

Eines der Logistik-Unternehmen, die ernsthaft in die Additive Fertigung eingestiegen und nun zertifizierter Partner von Daimler Buses sind, ist die Seifert Logistics Group. Das Unternehmen bietet inzwischen 3D-Druck-Dienstleistungen im SLS und im FDM-Verfahren an und hat sich dabei auf die Materialien TPU und PA12 fokussiert. Neben den Ersatzteilen für Daimler Buses setzt der 3D-Druck- und Logistikdienstleister mit seinen Kunden weitere Use-Cases in den Bereichen Orthopädie, Sport, Reinigung, Kunst und Logistik um. „Die technologischen Entwicklungen in der Additiven Fertigung eröffnen zunehmend Möglichkeiten für die 3D-Druck Serienproduktion. Dies ermöglicht uns als Logistikdienstleister, langfristig neue Value Added Services anzubieten - von der Lagerung über die Montage bis zum Versand selbst gedruckter Bauteile“, erklärt Fabian Frommer, Teamleitung Data Science & Digitalisierung bei Seifert Logistics Group.

Verschiedene Technologien und Materialien

Zentraler Punkt beim Aufbau des AM-Partnernetzwerkes vom Center of Competence 3D Printing Daimler Buses ist die eingesetzte Technologie einschließlich Hardware, Software und Material. Schließlich müssen die Kunden auch bewährte Daimler-Buses-Qualität erhalten, zugleich soll der Prozess sicher sein und den nicht lizenzierten 3D-Druck von Original-Ersatzteilen verhindern.

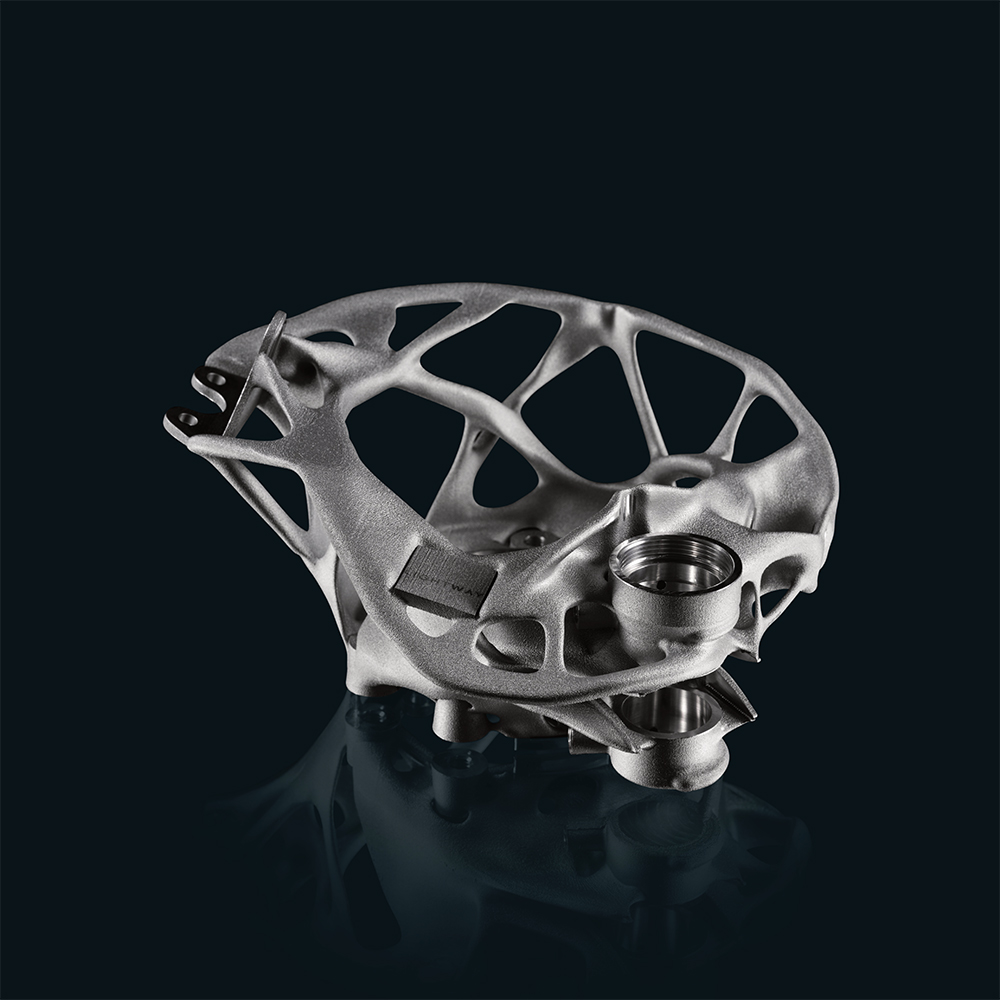

Neben den Anwendern hat Anderhofstadt und das entsprechende Team deshalb auch zahlreiche Gespräche mit verschiedenen Herstellern von 3D-Druckern geführt – das umfasst Hersteller von SLS-, Multijet-, SLM- und FDM-Druckern. Denn für die Produktion von Serien- und Ersatzteilen kommen sehr unterschiedliche Drucker, Materialien und Fertigungsverfahren in Betracht und sind vom individuellen Anwendungsfall abhängig.

Zu den bereits validieren 3D-Druck-Anlagen zählen diverse Drucker von den Herstellern Farsoon und 3D-Systems. Weitere Anlagen von anderen Herstellern sind aktuell in der finalen Freigabe und Anbindung. „Prämisse für die Anbindung an unser Lizenzmanagement sind höchste Qualitätsstandards, freigegebene zertifizierte Prozesse und Material sowie die notwendige Reproduzierbarkeit der Anlagen.“, so Anderhofstadt. Die Zertifizierung erfolgt übrigens immer druckerbezogen: „Wir fokussieren uns auf die Anlagen, die für unsere zertifizierten Bauteile schon qualifiziert sind. Deshalb läuft das Lizenzmanagement auf Drucker-Ebene und nicht auf Ebene des Unternehmens“, erklärt Anderhofstadt.

Zugang zum Drucker

Bei den Gesprächen mit den Druckerherstellern hat sich gezeigt, dass „ein Großteil der Druckerhersteller an unserem digitalen Geschäftsmodell und der Zusammenarbeit im Bereich Lizenzmanagement sehr interessiert sind“, so Anderhofstadt. Dass sich allerdings manche Gespräche etwas schwieriger gestalten, liegt auch daran, dass der zertifizierte Prozess den Zugang zur CPU des Druckers erfordert, und da sind manche Hersteller zum Teil noch zurückhaltend. „Vereinzelt sind Unternehmen diesbezüglich vorsichtig.“ Dabei betont Anderhofstadt „dass wir gar nicht an der Technologie der Drucker interessiert sind. Es geht uns darum, dass unsere geschützten Lizenzen vom Drucker erkannt, verarbeitet und dann automatisch gelöscht werden müssen.“

Große Investitionen in puncto Integration sind für die AM-Hersteller laut Anderhofstadt nicht notwendig, „die Druckerhersteller können bereits auf bestehende Module von unserem Partner WiBu Systems zurückgreifen.“ Diese Software kann laut Anderhofstadt auch in bestehende Anlagen integriert werden.

Business Cases

Der industrielle 3D-Druck der Bus-Ersatzteile ist technologisch oftmals recht anspruchsvoll – ein Desktop-Drucker reicht da in der Regel nicht aus. „Viele Ersatzteile sind einerseits zu groß, auf der anderen Seite sind hohe Qualitätsstandards und -anforderungen zu erfüllen“, erklärt Anderhofstadt. Solche AM-Anlagen erfordern oftmals auch ein entsprechend großes Investment: Hier ist mit Beträgen im höheren sechsstelligen Euro-Bereich allein für den industriellen 3D-Drucker zu rechnen. Einschließlich der benötigten Peripherie, Zertifizierung der Prozesse und der Schulung von Mitarbeitern kann die benötigte Investitionssumme bei einer Million Euro und höher liegen. „Dies bedeutet für mittelständische Unternehmen aber auch Konzerne eine erhebliche Investition. Genau deshalb helfen wir bei der individuellen Investitionsentscheidung“, erklärt Anderhofstadt. So validiert und ermittelt Daimler Buses mit seiner Consulting-Einheit Additive Manufacturing Solutions (AMS) zum Beispiel Zahlen, Daten und Fakten sowie Erfahrungswerte aus zahlreichen internen und externen Projekten aus den vergangenen Jahren, analysiert individuell die Wettbewerbssituation in der jeweiligen Region und erstellt gemeinsam mit den interessierten Unternehmen eine Wirtschaftlichkeitsbetrachtung.

Ausblick: Weitere Branchen

Um die Wirtschaftlichkeit noch weiter zu verbessern, hat Anderhofstadt noch eine weitere konkrete Idee im Auge: Der von Daimler Buses entwickelte Prozess der lizenzierten Ersatzteilfertigung soll sich nicht nur auf die eigenen Busse beschränken. Der AM-Experte ist bereits mit Herstellern von Caravan-Mobilen, Sonderfahrzeugen bis hin zur maritimen Branche im Gespräch. „Unser dezentrales Lizenzmodell eignet sich überall dort, wo man recht komplexe Ersatzteile und Produkte mit überschaubaren Stückzahlen schnell global benötigt.“ Und je mehr Branchen sich dafür begeistern lassen, desto erfolgreicher wird sicherlich auch das Geschäft der Partner.

Weitere exklusive Infos:

Weitere Infos und ausführliche exklusive Beiträge zum Thema Automotive finden Sie hier: