Lesedauer: 2 Minuten

Text: Thomas Masuch

Wenn die Formel-1-Boliden über prestigeträchtige Rennstrecken wie in Monaco, Monza und Montreal jagen, steckt auch fast immer ein Stück additives Know-how von Lightway unter der Karosserie. Der mittelständische Zulieferer hat einen starken Fokus auf Metallbauteilen für den Motorsport und für Supersportwagen – und bewegt sich damit in einer lukrativen, aber auch extrem anspruchsvollen Branche. Die Metall-Bauteile sind in der Regel sowohl 3D-gedruckt als auch zerspant.

Das 2016 gegründete Unternehmen hat 18 Beschäftigte und seinen Sitz an der ehemaligen Formel-1-Rennstrecke am Nürburgring in Rheinland-Pfalz. In der modernen Produktionshalle stehen drei 5-Achs-Bearbeitungszentren sowie vier Metalldrucker (drei EOS M290, ein DMG Mori Lasertec 30 SLM 3rd Gen). Damit fertigt Lightway jährlich etwa mehr als 25.000 Einzelteile, vorrangig in Klein- und Mittelserien – neben dem Motorsport auch für Branchen wie Maschinenbau, Medizintechnik oder Halbleitertechnik.

Trend zum Outsourcing

In der Formel 1 ist die Additive Fertigung von Metallbauteilen bereits seit rund zehn Jahren etabliert. „Vor einigen Jahren begannen viele Rennteams, diese Technologien verstärkt inhouse aufzubauen“, erinnert sich Jan-Steffen Hötter, Director Global Business Development bei Lightway. „Allerdings wurde schnell klar: Es reicht nicht, nur einen Drucker zu haben. Man braucht auch Fräsmaschinen, Automatisierung, Qualitätssicherung – und das entsprechende Know-how in den Prozessen und im Design des Bauteils. Man muss die gesamte Prozesskette bis hin zum einbaufertigen Bauteil im Griff haben.“

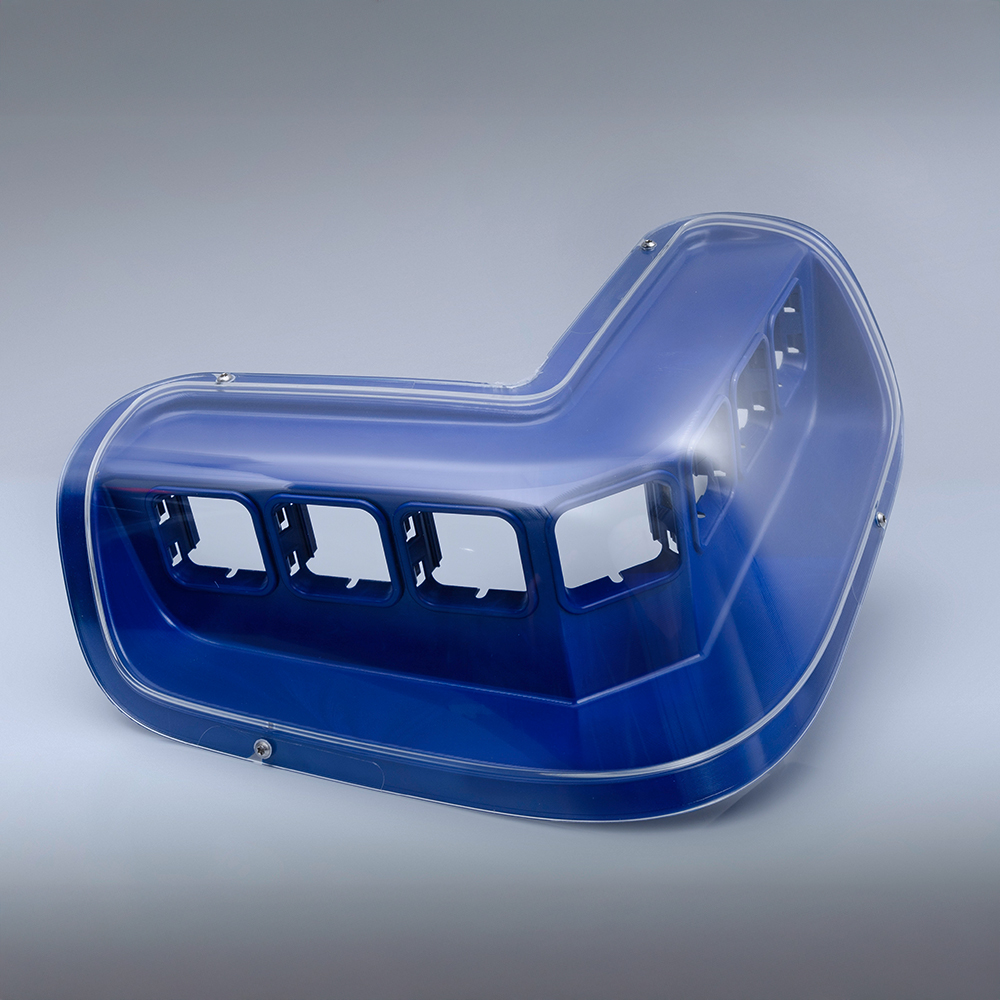

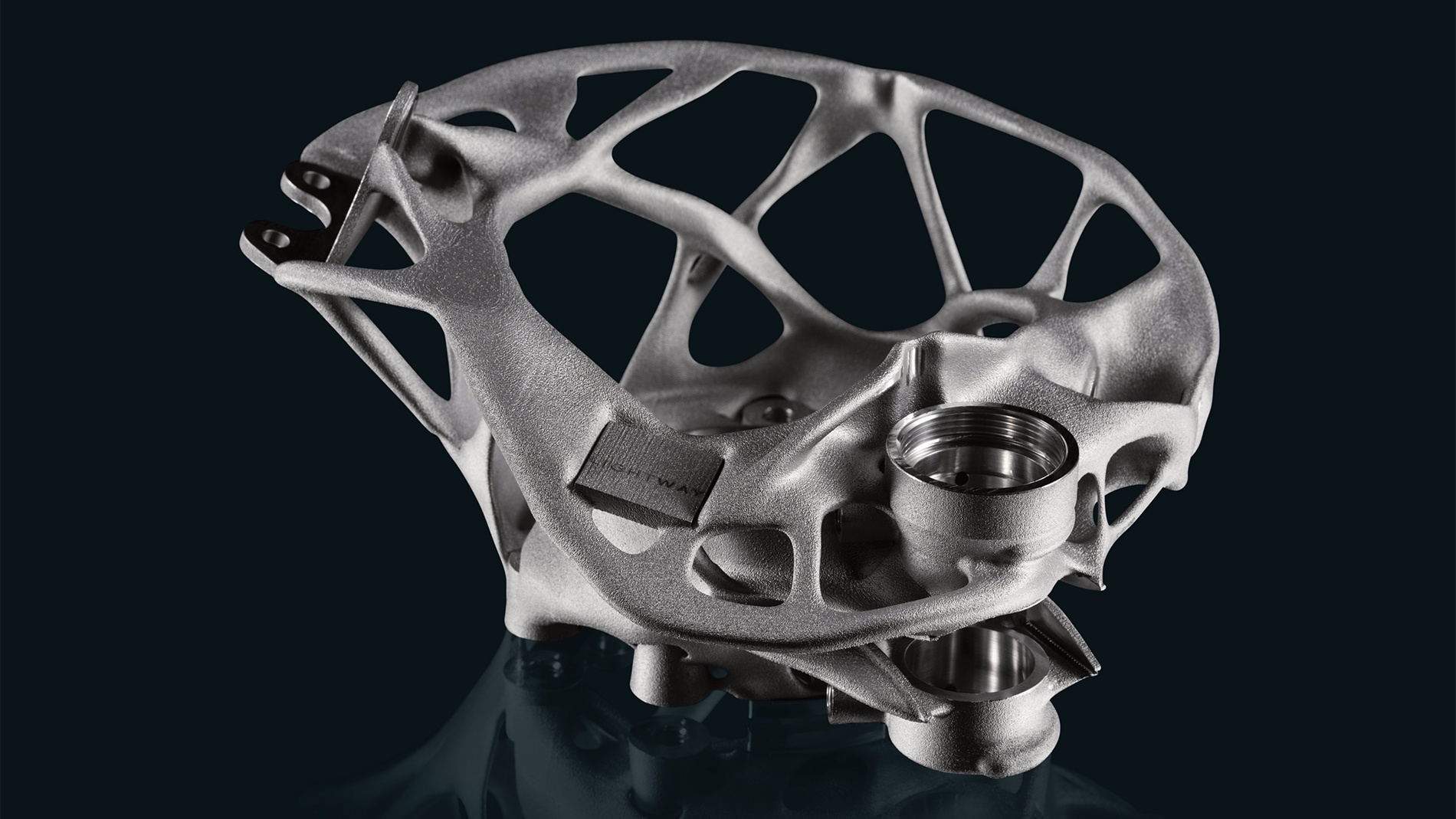

Lightway liefert sowohl direkt an F1-Teams, GT3-Rennställe und Hypercar-Produzenten als auch über Tier-1-Zulieferer. Produziert werden etwa verteilerähnliche Geometrien, Rohre, Wärmetauscher mit innenliegenden Kanälen oder sicherheitskritische Komponenten und Strukturbauteile wie Radträger oder Rollhubs. Letztere bestehen aus Titan und bieten dem Fahrer beim Überschlag lebenswichtigen Schutz. Alle diese Bauteile profitieren durch die Additive Fertigung von einem echten funktionalen Mehrwert – etwa durch strömungsoptimierte Kanäle, topologieoptimierte Leichtbaustrukturen oder maßgeschneiderte Wandstärken. Zum Einsatz kommen anspruchsvolle Materialien wie AlSi10Mg, Scalmalloy, Titan, Inconel, Edelstahl oder CuCrZr – alle mit spezifischen Vorteilen, etwa extremer Festigkeit oder hoher Dichte z. B. bei Wasserstoffanwendungen.

Wachstumsmarkt

„Obwohl die Anzahl der jährlich gefertigten F1-Boliden konstant bleibt, wächst die Zahl additiv gefertigter Bauteile kontinuierlich“, erklärt Hötter. Auch die Regularien des Weltverbands FIA haben diesen Trend gestützt – etwa durch die Freigabe für den 3D-Metalldruck von strukturell belasteten Komponenten wie Radträgern ab 2026. Für AM-Dienstleister entstehen dadurch hohe Anforderungen an Dokumentation, Werkstoffdaten, Nachweise und Testverfahren – gleichzeitig aber auch ein Wettbewerbsvorteil nach erfolgreicher Qualifizierung. Bauteile, die in der Formel 1 erfolgreich eingeführt wurden, finden oft später ihren Weg in andere Rennserien oder in den Bereich Supersportwagen.

Weitere exklusive Infos:

Weitere Infos und ausführliche exklusive Beiträge zum Thema Automotive finden Sie hier: