Lesedauer: 2 Minuten

Text: Thomas Masuch

In der Automobilbranche gibt es wohl nur wenige AM-Dienstleister mit so viel Erfahrung wie Cirp aus der Nähe von Stuttgart. Vor 31 Jahren gründeten Ralf Detlef Nachreiner und Petra Nachreiner ihren Zulieferbetrieb und fokussierten sich schon damals auf das Prototyping für die Automobilindustrie. Diese wurden bei Cirp anfangs zu 100 Prozent 3D-gedruckt, während in der Branche konventionelle Fertigungsmethoden und händischer Modellbau noch eine große Bedeutung hatten. Und auch heute ist die Automobilbranche mit einem Umsatzanteil von mehr als 50 Prozent für das mittelständische Unternehmen sehr wichtig. Gleichzeitig ist die hohe Fokussierung in Zeiten, in denen die europäischen Automobilhersteller vor großen Herausforderungen stehen, nicht ganz ohne Risiko.

Mit dem Prototyping ist Cirp groß geworden, „und dieser Bereich hat für uns immer noch einen großen Stellenwert“, erklärt Thomas Lück Leiter Vertrieb und Innovation. Um hier die besten Lösungen bieten zu können, verfügt Cirp nicht nur über verschiedene AM-Technologien, sondern nutzt mittlerweile bei Bedarf auch den klassischen Spritzguss. „Denn nicht immer ist AM die sinnvollste Lösung“, Lück, Leiter Vertrieb und Innovation bei Cirp.

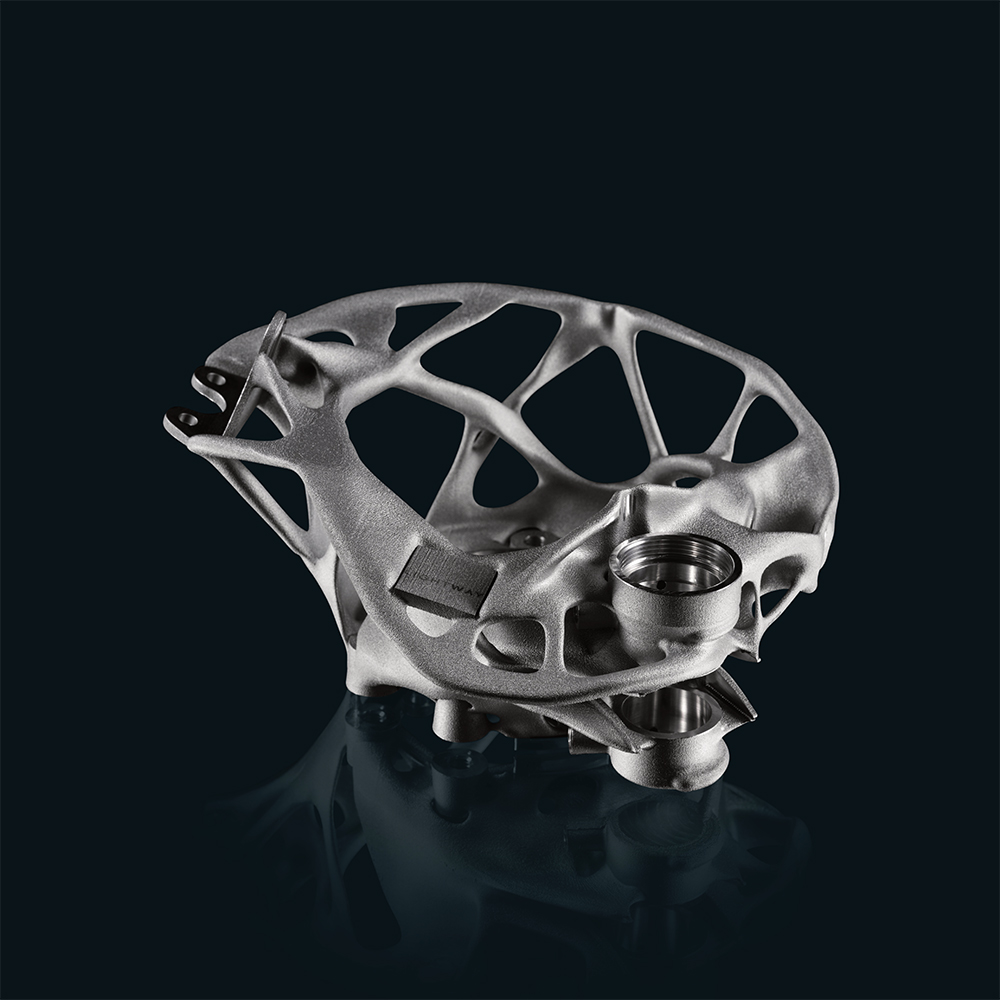

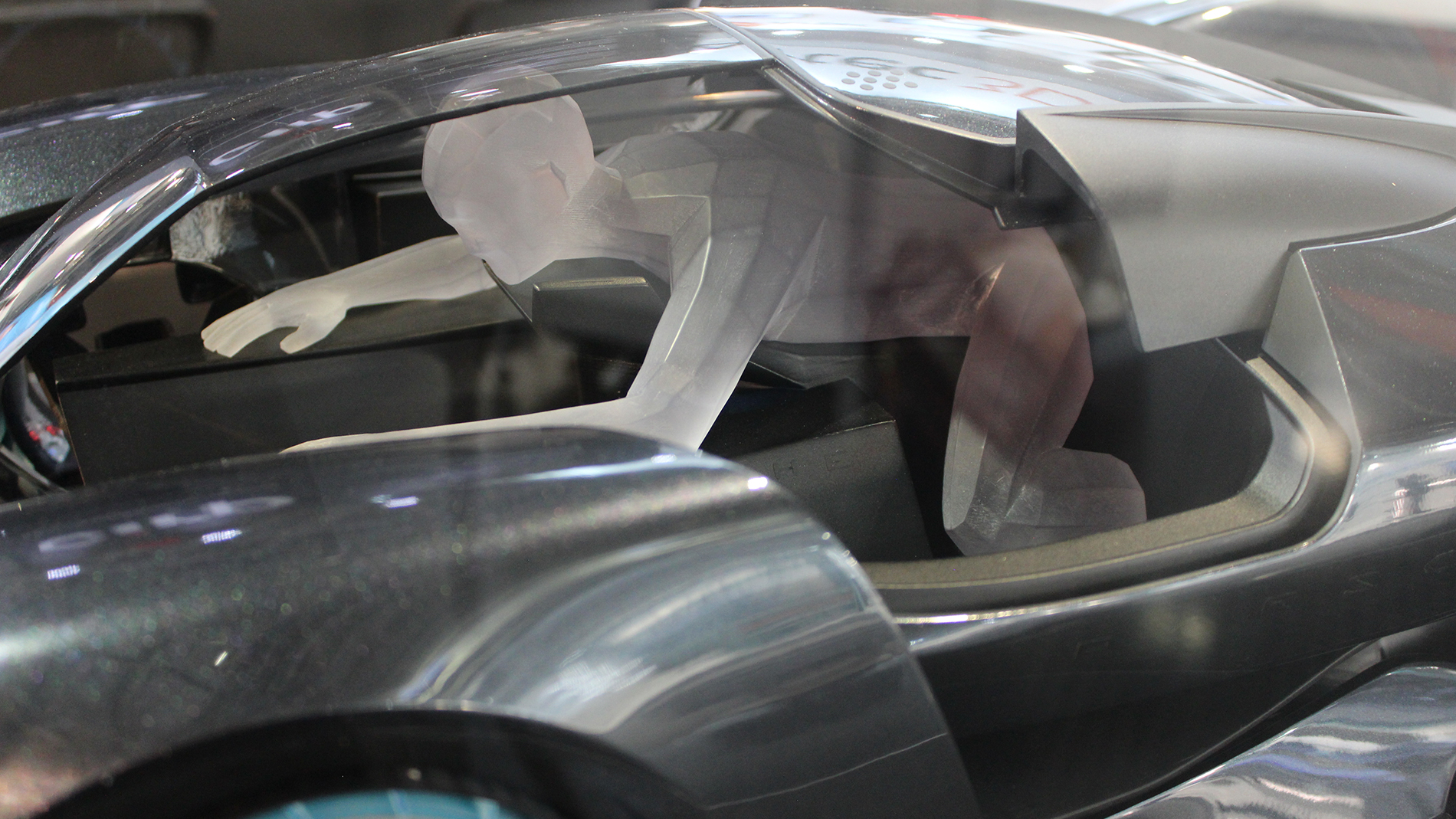

Dabei ist das Thema Prototyping im Automobilbereich durchaus sehr komplex und erstreckt sich über sämtliche Phasen der Automobilentwicklung für Serienfahrzeuge. Das reicht von Bauteilen, für interne Modelle bis zur Designfreigabe, bei denen ein hoher Anspruch an die Oberflächenqualität gelegt wird (was eine Nachbearbeitung der 3D-gedruckten Bauteile erfordert) bis hin zu Autos, die im Windkanal oder später auf der Straße getestet werden.

Dabei kommen verschiedene Technologien zum Einsatz: für optische anspruchsvolle Teile die Stereolithografie und für Erprobungsteile das Lasersintern. Auf den Spritzguss greift Cirp zum Beispiel dann zurück, wenn Bauteile im Originalwerkstoff gefertigt werden müssen und eine sehr hohe Präzision erfordern – wie zum Beispiel Innenverkleidungen vor dem Airbag, bei denen eine präzise Sollbruchstelle dargestellt werden muss. Die Stückzahlen für solche erprobungswürdigen Teile liegen oft zwischen 100 bis 5000. Die aus diesen Aufträgen gewonnene Erfahrung nutzt Cirp, um auch entsprechende Fertigteil-Serien für Nischenmärkte im Automobilsektor (z.B. Trucks oder Sportwagen) zu produzieren. Diese werden dann mitunter just in time direkt ans Band der OEMs geliefert.

Anspruchsvolle Branche

Was mit den einzelnen 3D-gedruckten Bauteilen bei den Kunden passiert, weiß ein Unternehmen wie Cirp in Regel aber häufig nicht. Oft lassen sich jedoch aufgrund von Stückzahlen und notwendiger Eigenschaften Rückschlüsse auf die Verwendung schließen. Thomas Lück geht deshalb davon aus, dass „die meisten unserer Bauteile im Erprobungsumfeld landen.“

Grundsätzlich ist die Automobilindustrie laut Lück ein sehr anspruchsvoller Absatzmarkt für additiv gefertigte Bauteile. Voraussetzung für den langfristigen Erfolg als Dienstleister ist hier neben der Zuverlässigkeit und breitem Materialportfolio auch ein hohes Qualitätsniveau. „Denn die Branche legt strenge Kriterien an“, erklärt Lück, der die Zertifizierung des Unternehmens nach ISO 9001 als sehr hilfreich erachtet. Eine automobilspezifische Zertifizierung wie IATF 16949 hat das Unternehmen zwar zu Gunsten von Schnelligkeit und Flexibilität nicht, aber es „gab schon mehrere Kundenaudits, die mit dieser Brille durchgeführt wurden.“

Daneben geht es auch darum, zugesicherte Bauteileigenschaften in der AM-Fertigung wiederholbar zu erreichen und zu prüfen. Dafür hat Cirp im Rahmen eines Industrie-4.0-Projekts seine Fertigung optimiert und unter anderem eine sensorische Überwachung installiert „und die Fertigung durch den besseren Umgang mit Maschinen und Peripherie auf ein messbar besseres Niveau gehoben“, wie Lück erklärt.

Haptische Prototypen weiterhin sehr wichtig

Dass die Automobilindustrie nach wie vor eine der wichtigsten Anwenderbranchen für die Additive Fertigung ist, „liegt auch daran, dass sie eine der ersten Branchen war, die ihre Konstruktionen mit 3D-CAD gezeichnet haben – auch aufgrund ihrer komplexen Produkte“, erklärt Lück. „Durch diese Konstruktionsdaten wurde auch die Basis geschaffen, um Bauteile additiv zu fertigen. Insgesamt ist die Additive Fertigung deshalb nach wie vor ein sehr wichtiges Entwicklungswerkzeug“, so Lück.

Denn trotz vieler Fortschritte im Bereich virtueller Realität spielen haptische Modelle für Designfreigaben weiterhin eine große Rolle. „Sicherlich hat hin und wieder ein Manager auch mal eine VR-Brille auf, aber oft wird über Designs noch anhand von realen Modellen entschieden.“ Diese werden im Maßstab eins zu eins klassisch aus Ton geformt oder gefräst und mit Bauteilen aus Kunststoff (z. B. Kühlergrill oder Außenspiegel) ergänzt. Und selbst wenn die sogenannten Erlkönige später in Camouflage auf den Straßen im realen Verkehr getestet werden, sind hier je nach Entwicklungsgrad zahlreiche additive Bauteile integriert – unter anderem auch, um die Harttarnung zu montieren und aufrechtzuerhalten.

Die große Verunsicherung

Beim Zugang zur Automobilindustrie kommt Cirp, das am Hauptsitzt in Heimsheim mehr als 60 Beschäftigte hat, die Lage im Stuttgarter Umland mit mehreren großen deutschen OEMs in direkter Nachbarschaft zugute. Als Dienstleister spürt das Unternehmen die derzeit angespannte Situation in der Branche. „In der Automobilindustrie erleben wir eine starke Verunsicherung. Das Bild ist für uns heute sehr heterogen und verändert sich schnell.“ berichtet Lück. „Die Entscheidungsunsicherheit ist größer geworden, Entscheidungszeiten werden länger, die Vorhersagbarkeit für Projekte schwieriger.“ Am Ende kann Lück dieser Entwicklung aber auch eine gewisse Chance abgewinnen: „Wenn Entscheidungen sich verzögern, werden am Ende mitunter Bauteile sehr schnell benötigt – das geht dann oft nur mittels AM oder einem schnellen Prototypwerkzeug von uns.“

Weitere exklusive Infos:

Weitere Infos und ausführliche exklusive Beiträge zum Thema Automotive finden Sie hier: