Lesedauer: 5 Minuten

Text: Thomas Masuch

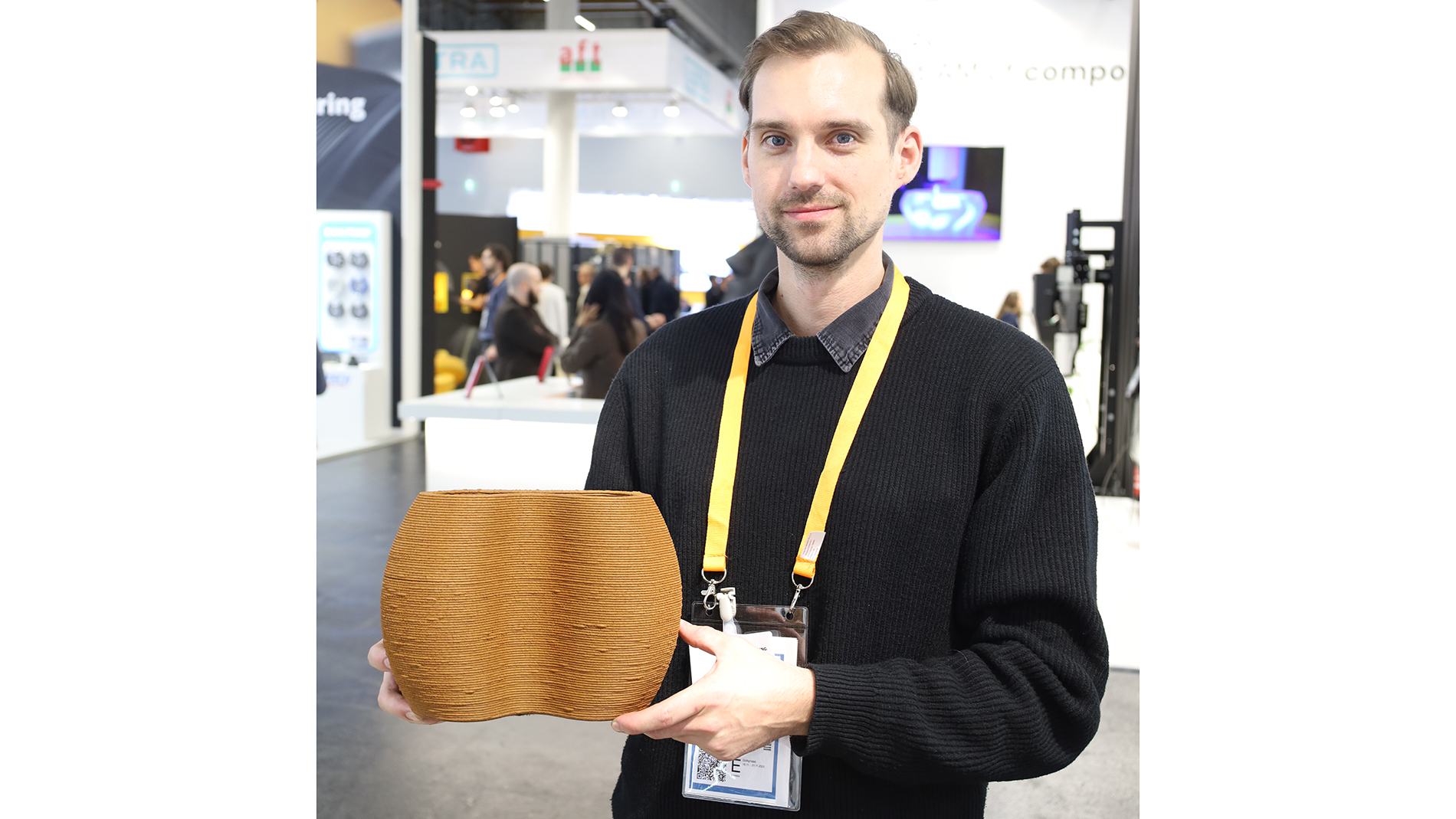

Auch wenn die Nachhaltigkeit nicht mehr ganz so stark im Vordergrund stand wie in den Vorjahren, war das Thema auf der Formnext 2025 weiterhin an vielen Messeständen präsent. Ein wichtiger Faktor dabei sind nachhaltige Materialien - und einen neuen Weg bei deren Entwicklung beschreitet der Forscher Danny Ott aus dem Fachbereich Design der Hochschule Anhalt | Dessau: Er hat einen vollständig aus nachwachsenden Rohstoffen bestehenden faserverstärkten Verbundwerkstoff entwickelt. Erste Anwendungen des Pelletmaterials zeigte er auf der Formnext 2025. Neben der Nachhaltigkeit beeindruckt das Material auch durch seinen intensiven Holzgeruch.

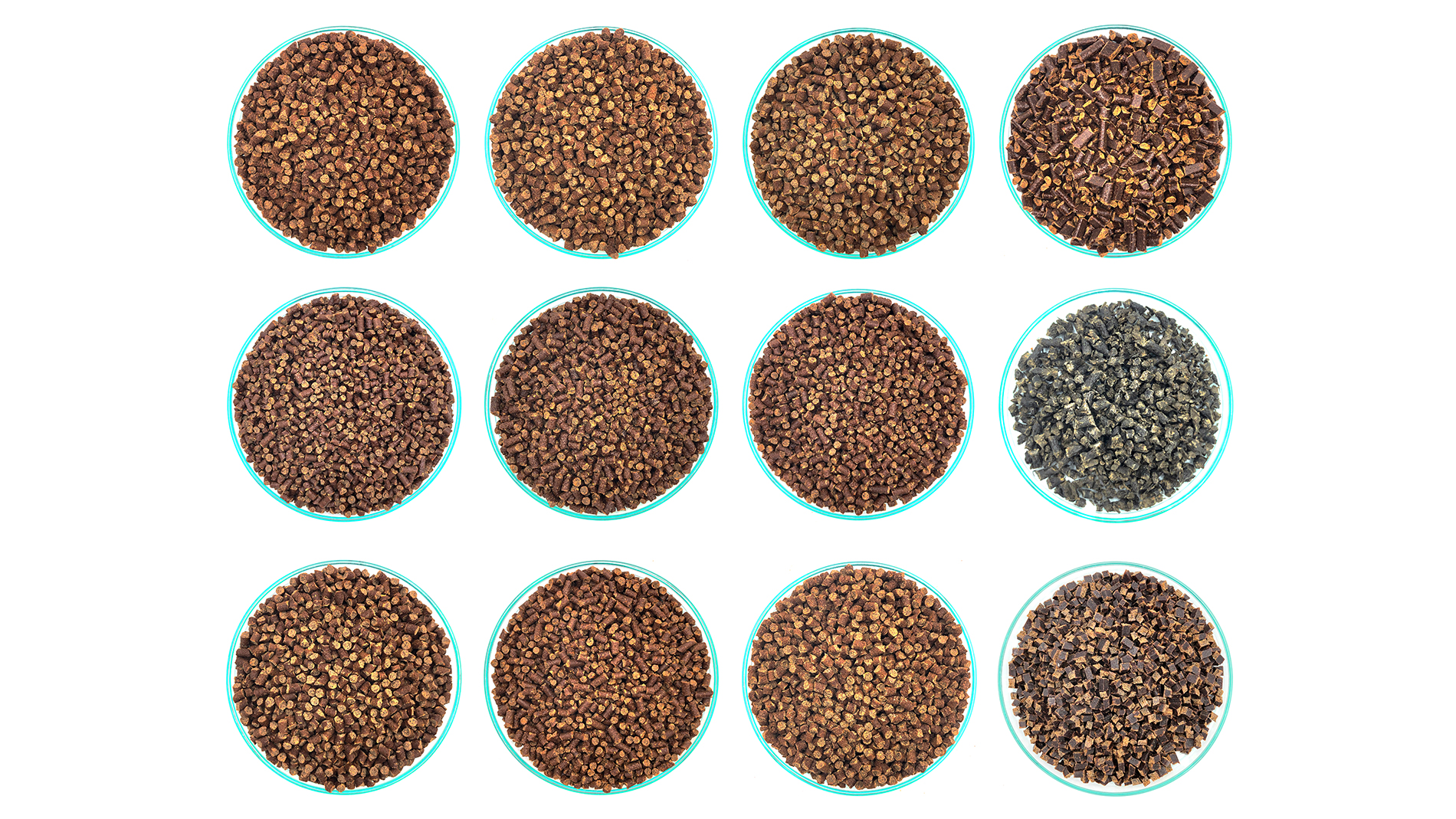

Wenn man sich mit dem jungen Forscher unterhält, bekommt man einen Eindruck, wie aufwändig die Materialentwicklung allein im Rahmen einer Forschungsarbeit ist. Hauptbestandteil der Pellets ist mit einem Anteil von 50 bis 60 Prozent Lignin, ein Nebenprodukt bei der Zellstoffherstellung. Hier wird es in der Regel zur Energieerzeugung verbrannt, und wird daneben zu einem geringeren Teil u.a. auch in der Beton- und Zementindustrie verwendet. Dazu mischt Ott weitere Biopolymerbestandteile sowie verschiedene Naturfasern aus unterschiedlichen Hölzern, die das Material stabilisieren – vergleichbar mit der Bewehrung im Stahlbeton. „Die große Herausforderung bei der Zusammensetzung ist, dass die Materialien zu 100 Prozent aus nachwachsenden Rohstoffen hergestellt werden und dabei kein Kunststoff auf petrochemischer Basis zum Einsatz kommt“, erklärt Ott.

Vermischen, verkneten, verhäckseln

Seit 2022 forscht Ott als Doktorand unter dem Titel „Faserverstärkte Verbundwerkstoffe für nachhaltigen 3D-Druck“ an der Hochschule in Dessau im Rahmen der „Materiability Research Group“ von Professor Manuel Kretzer. Das Basismaterial bezieht er von einer Chemiefabrik. Im Labor werden dann die anderen Bestandteile exakt abgemessen, vermischt, verknetet, zu Filamenten gepresst, getrocknet und zu Pellets verhäckselt. Hier ist viel Handarbeit notwendig, zum Einsatz kommen händisch geführte, umfunktionierte Kleingeräte. Das ist aufwändig und zeitintensiv, im experimentellen Labormaßstab jedoch zugleich ressourceneffizienter. Für 1 Kilogramm Pellets braucht Ott mehrere Stunden. Da überlegt man sich genau, welche Anwendungen schließlich ausgedruckt werden.

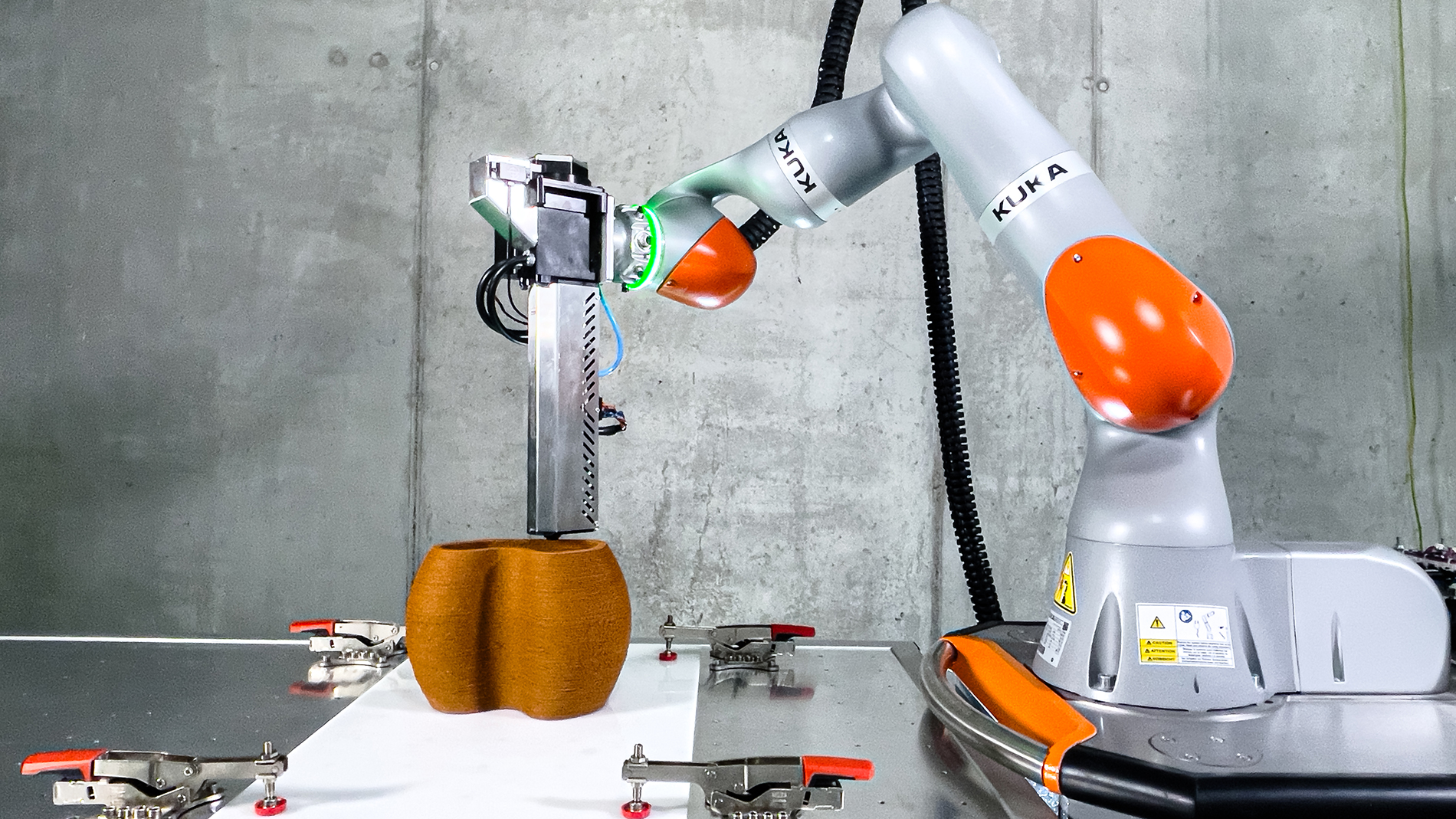

Die Forschungsreihen und ersten Anwendungen entstehen im Labor auf einem großformatigen Pelletdrucker im sogenannten FGF-Druck (Fused Granulate Fabrication). Hierbei wird ein robotisch gesteuertes System genutzt. Es besteht aus einem kollaborativen Roboter von Kuka (LBR iiwa) und einem Endeffektor von Dyze Design (Pulsar Pellet Extruder). Um die optimale Zusammensetzung seiner nachhaltigen Pellets zu finden, hat Ott Dutzende verschiedene Materialkompositionen und fast 200 Materialbadges gedruckt und ausgewertet. Eine der Forschungsfragen ist: Wie wirken sich unterschiedliche Fasern, Faserlängen und Faserkonzentration auf die mechanischen Eigenschaften aus? Wichtig ist eine gute Kombination aus gleichmäßiger Fließfähigkeit beim Druckvorgang und Festigkeit des gedruckten Objekts.

Temperaturfenster entscheidend

Parallel zu den Materialprüfungen werden die optimalen Parameter für den 3D-Druck der Pellets untersucht. Wesentlicher Faktor dabei ist die richtige Verarbeitungstemperatur: bei welcher Temperatur ist welche Materialzusammensetzung am weichsten und lässt sich am besten verarbeiten? Dieses Verarbeitungsfenster ist bei Thermoplasten entscheidend – denn im Gegensatz zu Metallen, die bei höheren Temperaturen immer flüssiger werden, werden Thermoplaste in der Regel jenseits ihres optimalen Verarbeitungsfensters wieder viskos bis fest und beginnen schließlich, sich thermisch zu zersetzen oder zu verkohlen.

Wenn eines oder mehrere ligninbasierte Materialien dann irgendwann fertig entwickelt sind, folgt der nächste, nicht weniger wichtige Schritt: wirtschaftlich tragbare Anwendungen zu finden. Einen guten Beitrag für diese Entwicklung hatte auch der Auftritt auf der Formnext 2025 geliefert. „Die Messe war ein voller Erfolg“, freut sich Ott. „Wir hatten zahlreiche Gespräche, aus denen sich weitere Anfragen und mögliche Kollaborationen ergeben haben, die wir derzeit weiterverfolgen.“ Unter anderem gab es Interesse von Materialanbietern, die die ligninbasierten Pellets entweder für den 3D-Druck oder den Spritzguss näher testen und ihren Kunden vorstellen wollen. Daneben freut sich Danny Ott noch über weitere Partner und Interessenten und kann sich unter anderem im Interiorbereich Raumverkleidungen aber auch andere Ideen gut vorstellen. Auch ansprechende Lampenschirme wurden in Tests bereits gedruckt.