Lesedauer: 5 Minuten

Text: Thomas Masuch

Ein Markenzeichen der Additiven Fertigung ist, dass sie recht schnell auf aktuelle wirtschaftliche und gesellschaftliche Trends und Herausforderungen reagieren kann. Aktuell zeigt sich das zum Beispiel bei Neuheiten im Bereich der pelletbasierten Additiven Fertigung, sowie bei neuen robusten 3D-Druckern, die sich für den unabhängigen Einsatz in rauer Umgebung eignen. Ersteres ist eine Reaktion auf die großen Bemühungen zur Kosteneinsparung, letzteres sicherlich auch eine Antwort auf die sich geänderte sicherheitspolitische Lage in Europa.

Deutliche Einsparungen mit Granulatdruckern

Der 3D-Druck mit Pellets ist in der AM-Welt schon seit Jahren etabliert, das Material wird aber längst noch nicht so weitläufig genutzt wie Filamente. Im Kunststoff-Bereich schätzen Experten den Anteil des Pellet-Drucks auf 5 bis 10 Prozent, mit steigender Tendenz. Anwendungen sind hauptsächlich großvolumige Bauteile unter anderem in der Automobilindustrie, im Bootsbau, in Architektur oder im Formenbau.

Auf gleich zwei Trends – nämlich Kostenreduktion und großformatige Kunststoff-Bauteile – reagieren die Unternehmen Pollen AM und Ginger Additive mit ihren neuen Entwicklungen. Beide setzen dafür auf den 3D-Druck auf Granulatbasis und versprechen damit deutliche Einsparpotentiale im Vergleich zum FDM-Druck.

Der neue großformatigen 3D-Drucker Pam Pro des französischen Herstellers Pollen AM nutzt die unternehmenseigene Pellet Additive Manufacturing (PAM)-Technologie und arbeitet mit thermoplastischen Granulaten. Der Pam Pro bietet ein Bauvolumen von 680 × 680 × 500 mm und eine Druckgeschwindigkeit von bis zu 500 mm/s. Das Heizbett kann auf bis zu 150 °C erhitzt werden, die Extrusionstemperatur reicht bis zu 300 °C. Eine integrierte Kamera übernimmt die automatische Kalibrierung. Pollen AM verspricht dabei einen Kostenvorteil im Vergleich zum FDM-Druck von bis zu 90 Prozent. Durch den Einsatz von Standardmaterialien würde zudem die Zertifizierung erleichtert. Außerdem verkauft Pollen AM auch eigene Kunststoffgranulate in kleineren Chargen. Die Düsendurchmesser reichen von 0,25 bis 2,5 mm. Die Auslieferung soll im Herbst 2025 in Westeuropa starten.

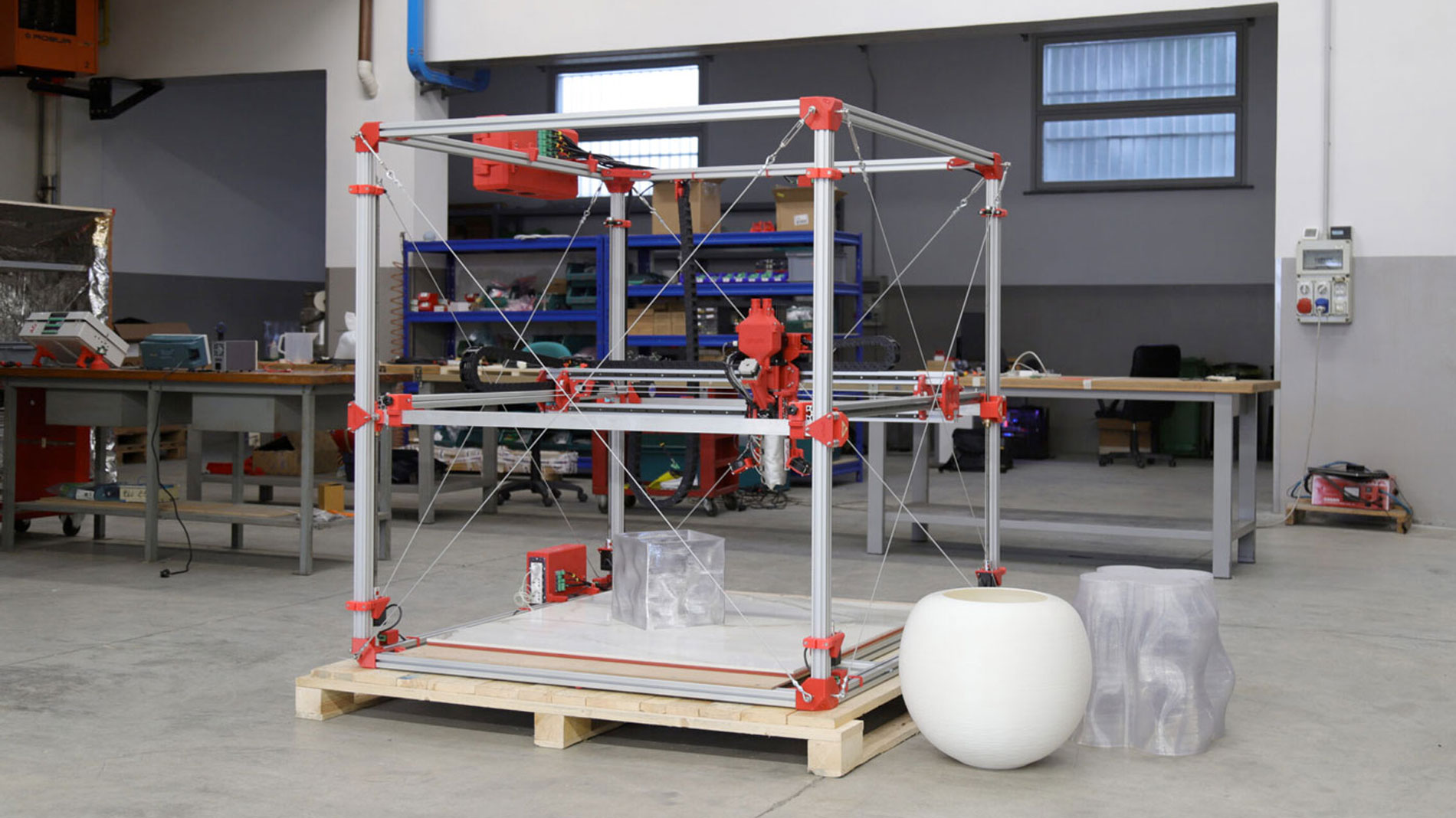

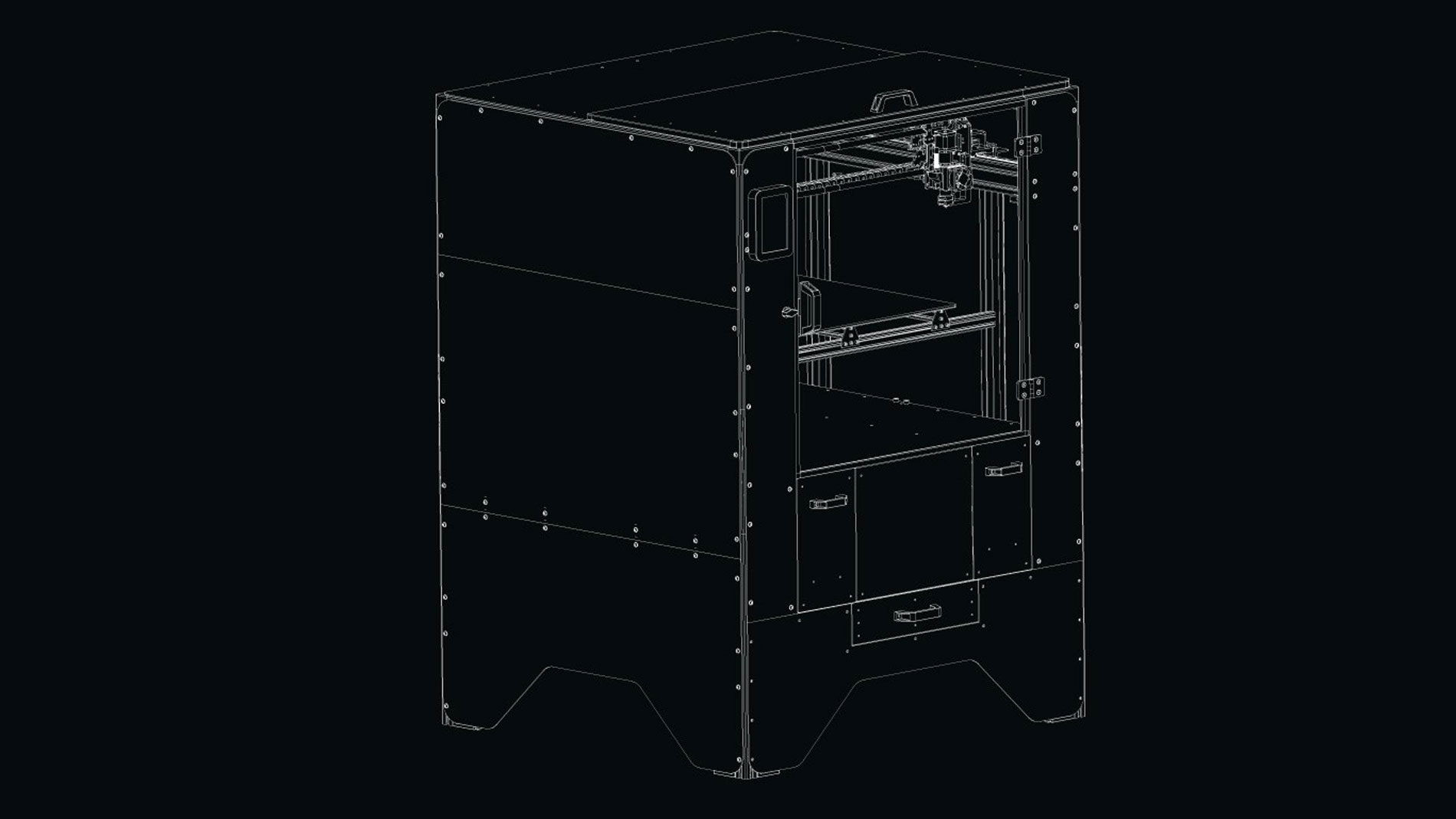

Der G1 verarbeitet Pellets und bietet einen Bauraum von einem Kubikmeter. Bild: Ginger Additive

Mit dem G1 hat auch das italienische Unternehmen Ginger Additive einen neuen großformatigen Pellet-3D-Drucker vorgestellt. Der G1 bietet einen Bauraum von einem Kubikmeter, ein offenes Materialsystem und eine Klipper-Firmware, die regelmäßig aktualisiert wird. Auch Ginger Additive zielt auf ein deutliche Kostenersparnis: So sollen sich laut Hersteller die Materialkosten auf bis zu 6 €/kg senken lassen – eine deutliche Einsparung im Vergleich zur durchschnittlichen Preisspanne von 15 bis 35 €/kg bei allgemeinen PLA-Filamenten. Der G1 kann laut Hersteller bis zu 3 kg Material pro Stunde verarbeiten. Ein offenes Ökosystem erlaubt den Einsatz verschiedener Materialien – von Standardkunststoffen bis zu individuellen Materialmischungen. Die Kalibrierung erfolgt automatisch.

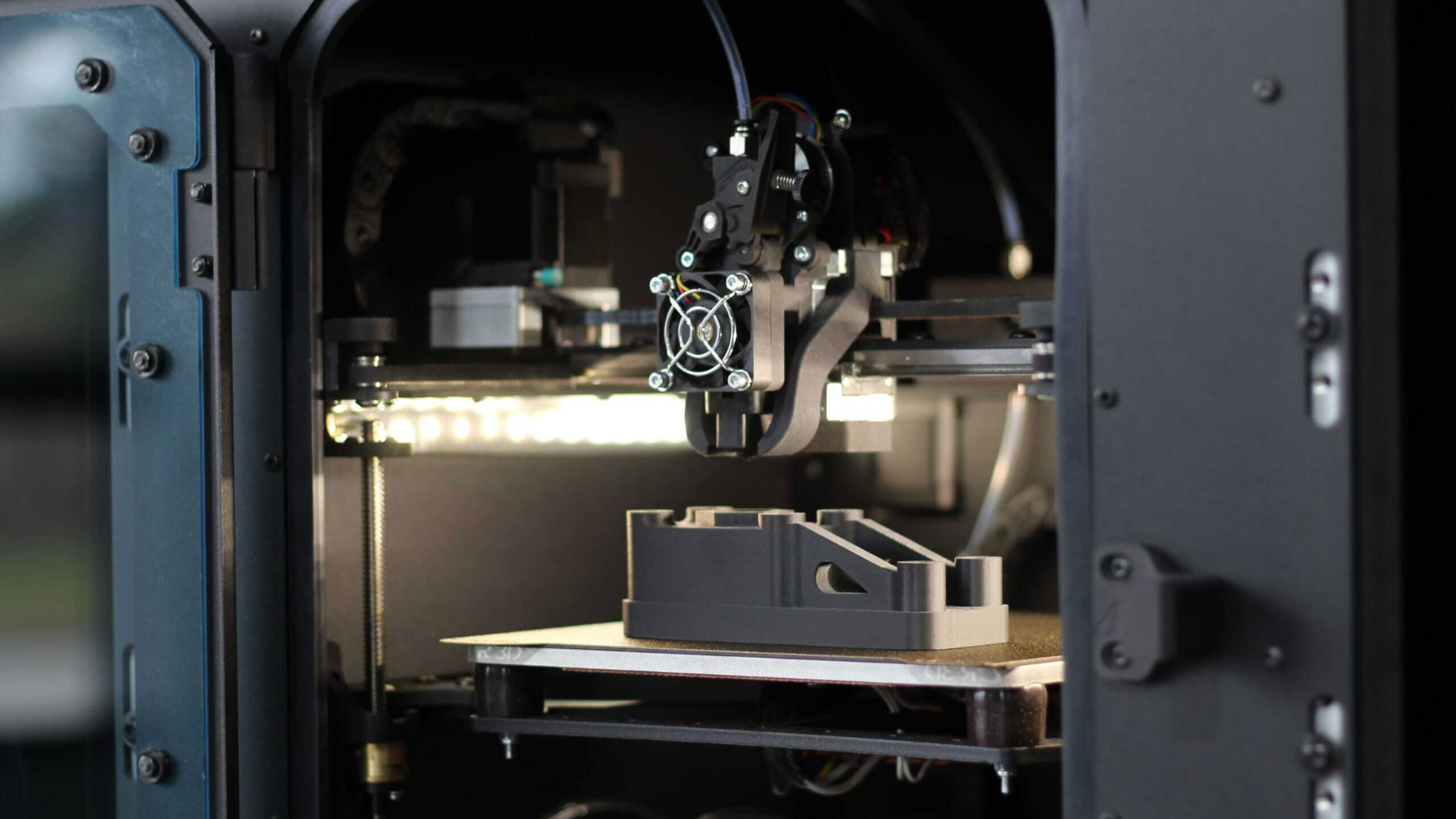

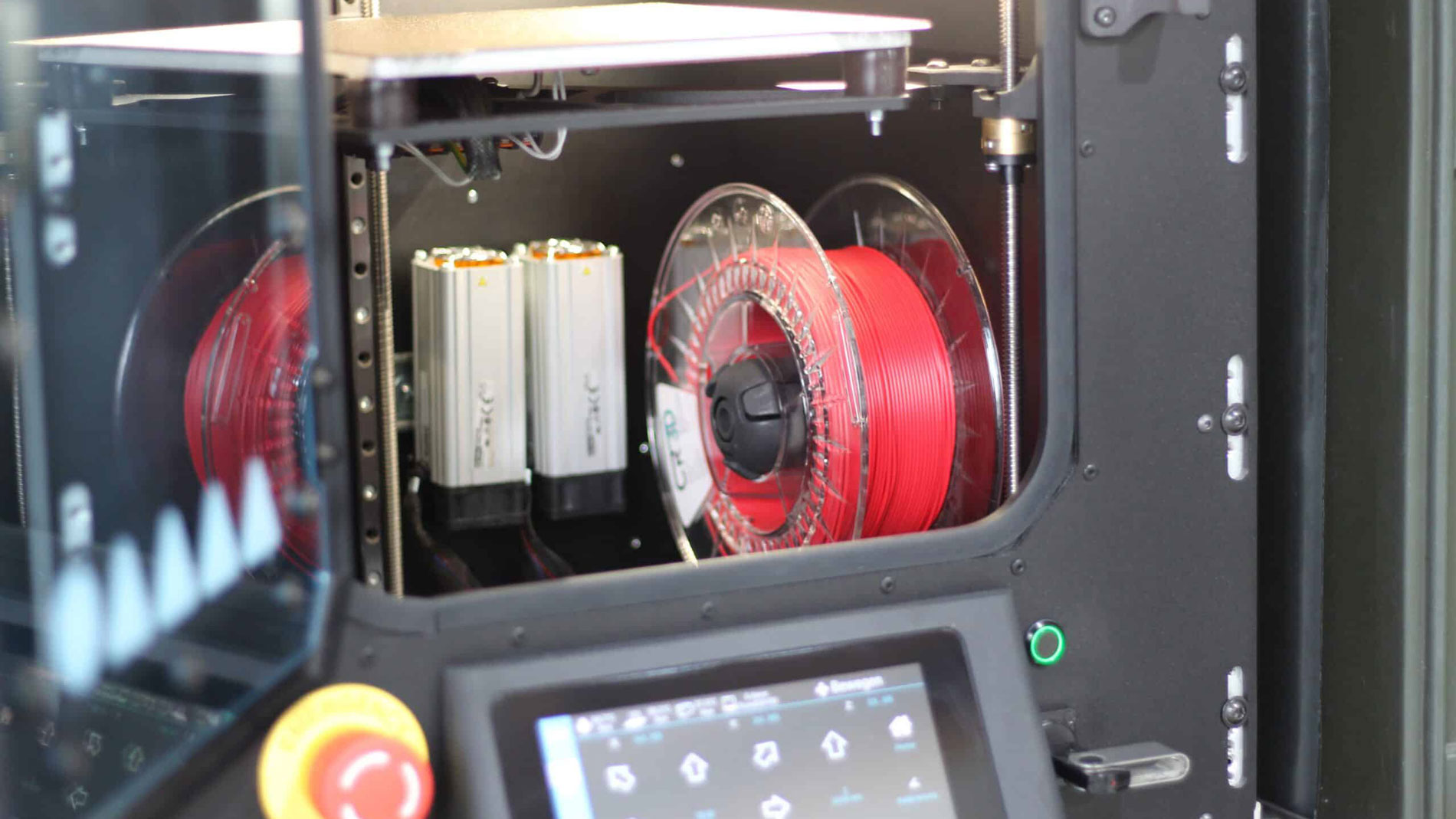

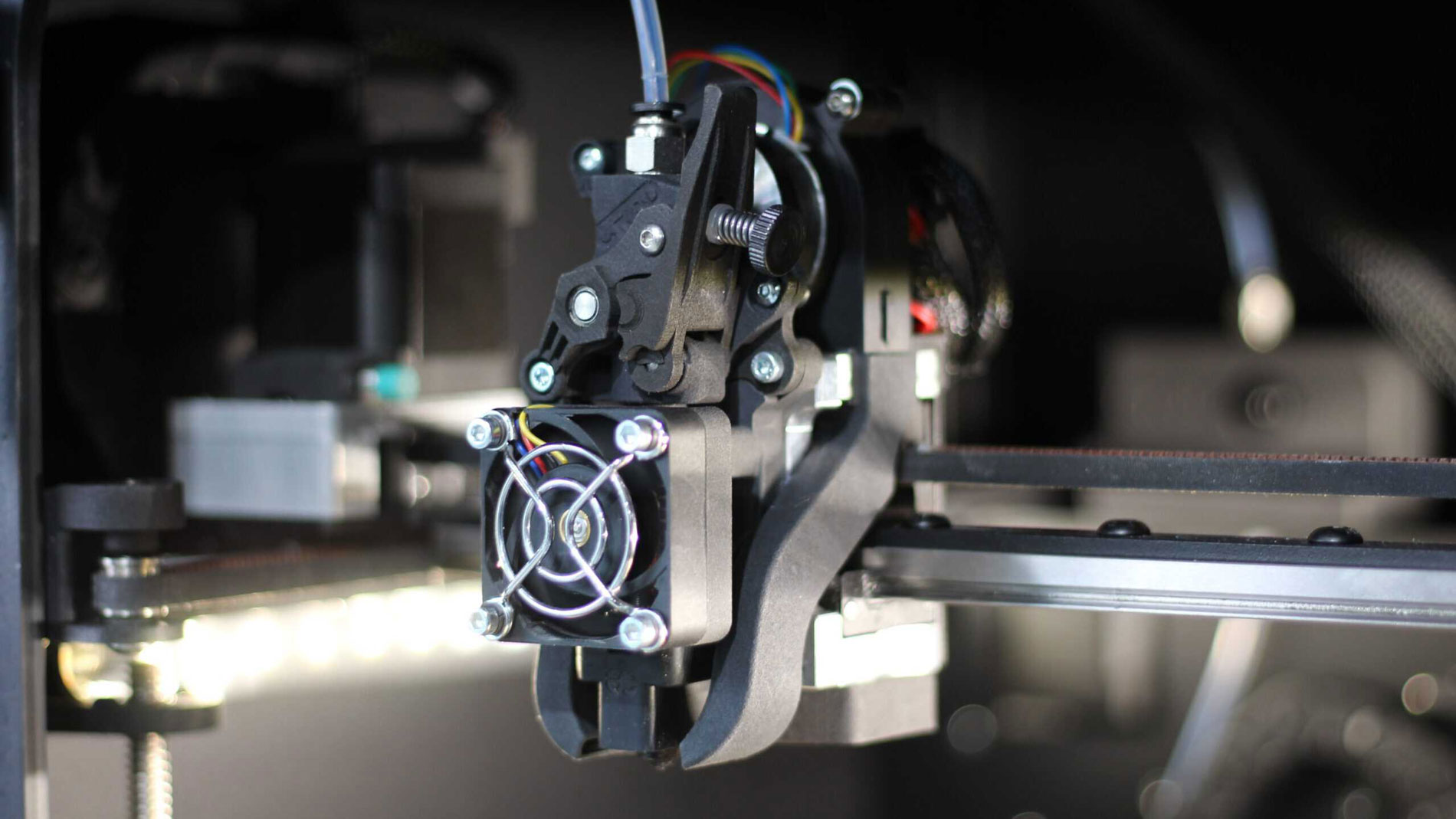

Der Fieldrack von CR-3D richtet sich an Anwendungen in rauen oder mobilen Umgebungen. Bilder: CR-3D

Für raueste Umgebungen

Der Fieldrack 3D-Drucker des deutschen Unternehmens CR-3D richtet sich an Anwendungen in rauen oder mobilen Umgebungen – zum Beispiel in Fahrzeugen, auf Schiffen oder in Außeneinsätzen. Der Bauraum von 210 × 205 × 250 mm ist beheizbar bis 60 °C. Der Extruder arbeitet mit Temperaturen bis zu 350 °C. Die Druckbettvermessung erfolgt sensorgestützt, die Kalibrierung automatisch per Düsenspitze. Eine integrierter Vibrationsunterdrückung ermöglicht den mobilen Betrieb. Die Steuerung ist neben WLAN und Ethernet auch über ein lokales Touchdisplay oder im Standalone-Betrieb via USB-Stick möglich. Damit kann der Drucker auch in sicherheitskritischen Branchen eingesetzt werden.

Das US-Unternehmen Chicago Additive hat sich eine „co-exklusive“ Lizenz für das Patent „Advanced Manufacturing Operational Apparatus, System, and Method“ gesichert und entwickelt darauf basierend die neue Amos-Druckerserie. Zielgruppe sind industrielle Anwender, Bildungseinrichtungen und insbesondere militärische Nutzer. Der Amos 300 hat einen Bauraum von 300 × 300 × 220 mm und kann in Standard-Serverracks montiert werden. Zur Amos-Serie zählen auch die Modelle Amos 200 und 500. Die Drucker verfügen über einen geschlossenen Bauraum, integrierte Materiallagerung, sowie optional beheizbare Druckkammern und eine automatisierte Feuchtigkeitskontrolle. Alle Geräte basieren auf einem Core-XY-Bewegungssystem. Im Rahmen der internationalen Marineübung RIMPAC wurden die Amos-Drucker bereits erprobt. Die Produktion erfolgt am Standort Demotte, Indiana.