Lesedauer: 7 Minuten

Text: Thomas Masuch

In der Luft- und Raumfahrtindustrie wird die Additive Fertigung seit mehr als 30 Jahren eingesetzt, heute haben alle großen Flugzeugbauer und Triebwerkshersteller die Technologie in ihre Produktion integriert. Wie weit dieser Prozess bereits fortgeschritten ist, zeigt das Triebwerk GE9X Turbofan von GE Aerospace: Im größten und mit einem maximalen Schub von 597 kN leistungsstärksten Triebwerk der zivilen Luftfahrt finden sich rund 300 additive gefertigte Bauteile.

Auch im Bereich Raumfahrt spielt die Additive Fertigung beim Bau von Satelliten und Raketen eine immer größere Rolle: Immer mehr Unternehmen inklusive vieler Start-ups wollen beim Geschäft in der Schwerelosigkeit mitmischen und nutzen für ihre Raketen 3D-gedruckte Komponenten und Triebwerke. Oder drucken sie drucken gleich eine ganze Rakete komplett, wie Relativity Space.

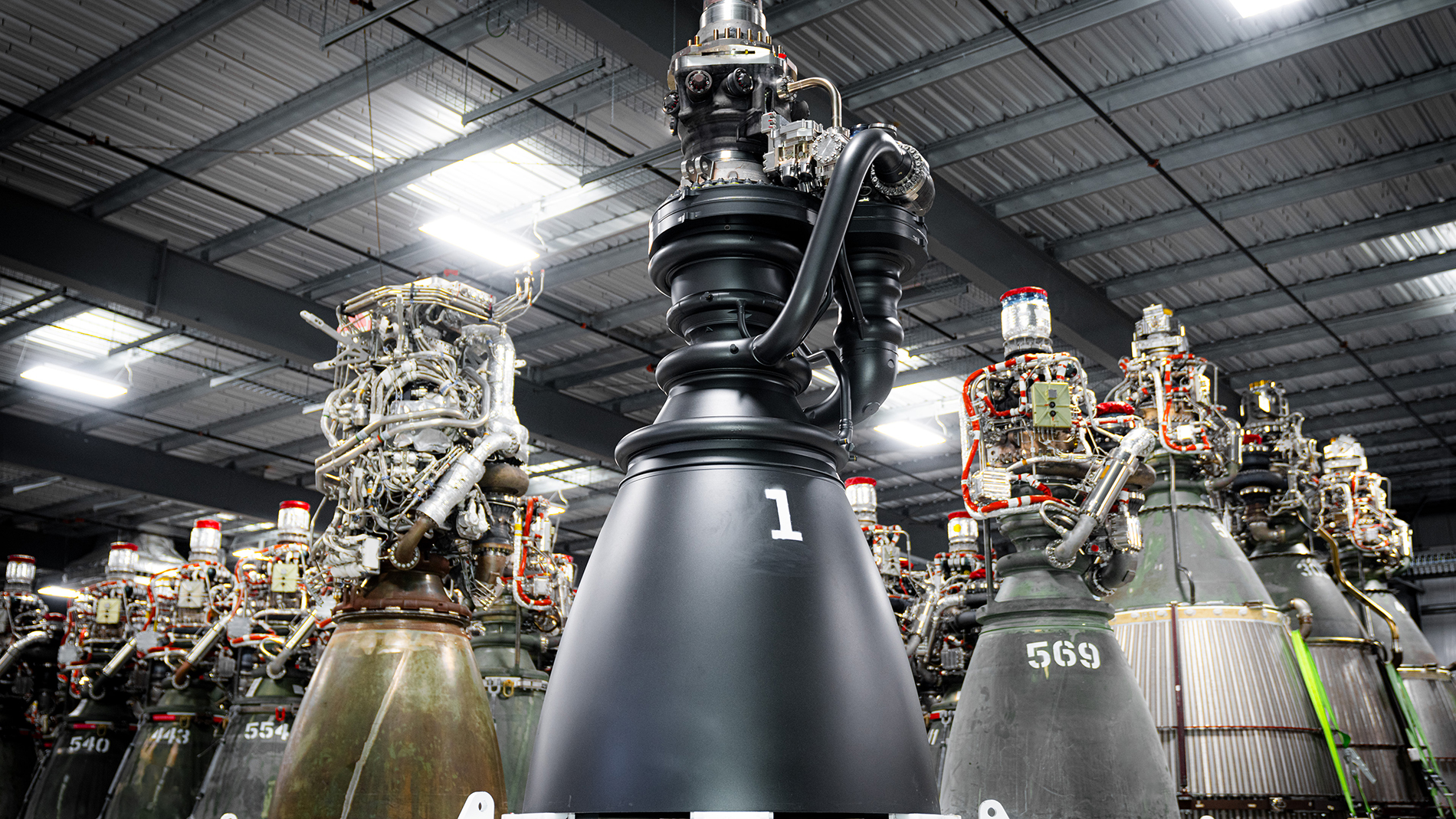

Das neue Raptor-3-Triebwerk von SpaceX. Bild: SpaceX

Der Space-Markt wird derzeit von SpaceX dominiert: Das US-Unternehmen von Elon Musk hat laut Brycetech allein im dritten Quartal 2024 518 Satelliten ins All transportiert – etwa zehnmal so viele wie die chinesische CASC, dem weltweit zweitwichtigsten Space-Unternehmen. Die europäische Arianespace kam gerade einmal auf 12 Satelliten. Auch SpaceX nutzt für seine Raptor-Triebwerke die Additive Fertigung und hat das Design der Triebwerke jüngst mittels DfAM weiter optimiert. Im Vergleich zum Raptor 1 konnte beim Raptor 3 das Gewicht von 2.080 kg auf 1.525 kg deutlich verringert und gleichzeitig die Schubkraft von 1700 kN auf 2750 kN gesteigert werden, wie das Unternehmen berichtete.

Wichtige Anwenderindustrie

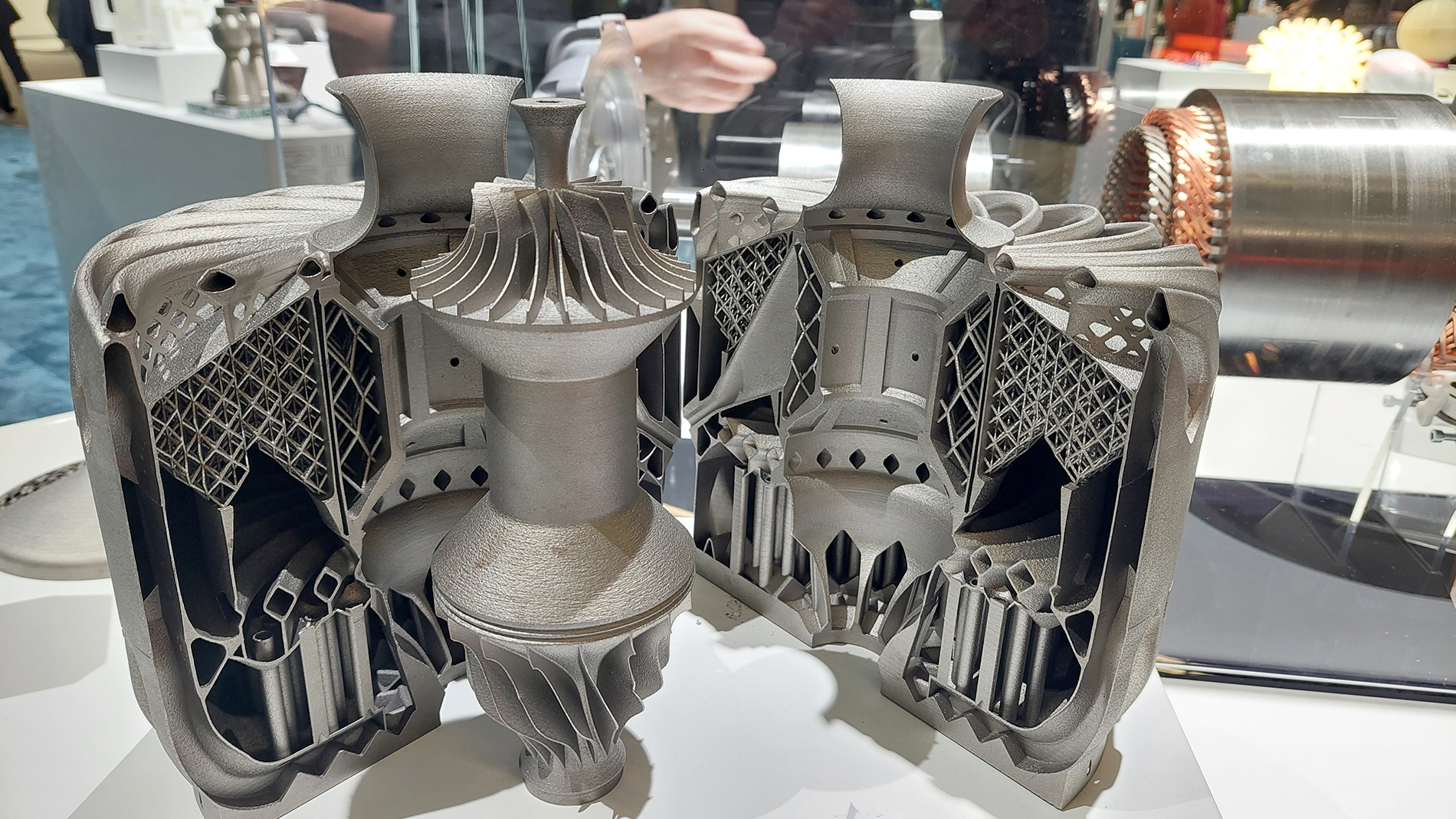

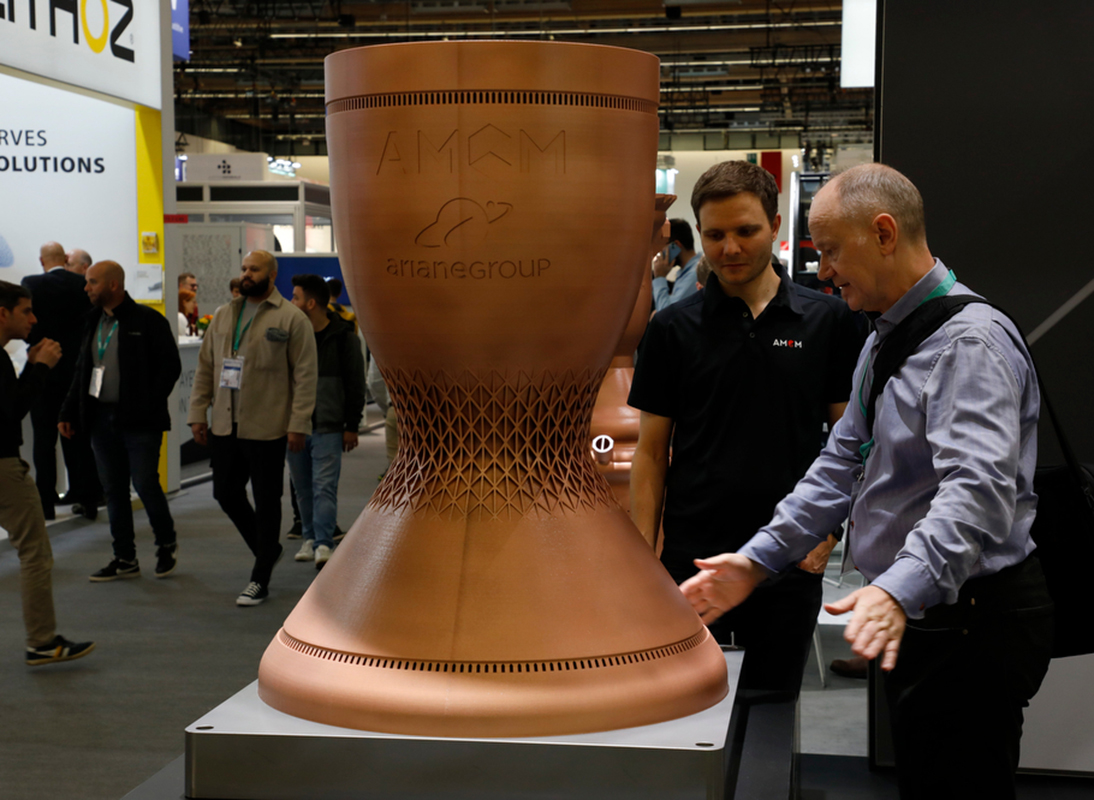

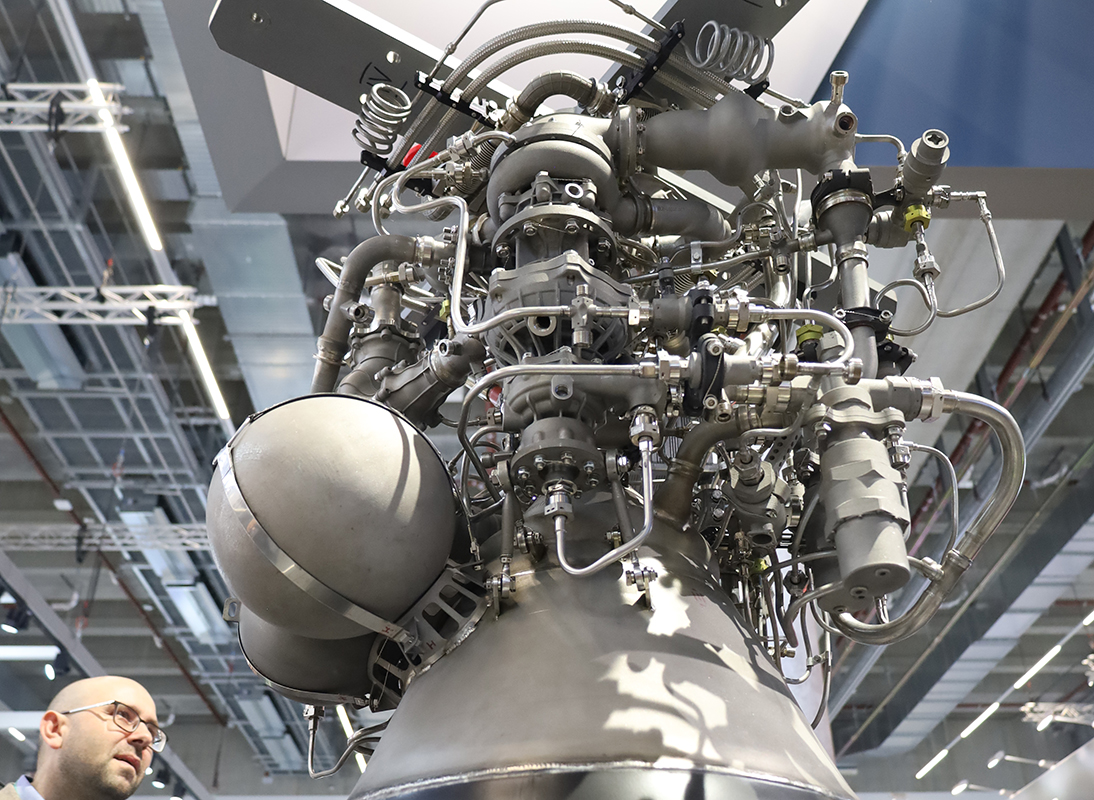

Die Bedeutung der Luft- und Raumfahrt für die Additive Fertigung (und umgekehrt) fiel auf der Formnext 2024 besonders stark in Auge. An zahlreichen Ständen von Maschinenherstellern, Dienstleistern und weiteren Unternehmen waren entsprechende Anwendungen zu sehen – das reichte von großen Raketentriebwerken, die entweder komplett gedruckt waren (AMCM) oder über zahlreiche additiv gefertigte Komponenten verfügten (Trumpf), bis hin zu kleineren Schubdüsen für Satelliten (z. B. EOS, Dienstleister FKM und viele andere), Antennen, Kunststoffkomponenten für das Interior von Flugzeugen und zahlreichen Metallkomponenten für die Luftfahrt.

Ganz oder teilweise 3D-gedrckte Raketentriebwerke waren eines der wichtigen Themen auf der Formnext 2024: hier von AMCM und Trumpf. Bilder: Mesago / Marc Jacquemin (2), Thomas Masuch

Space und Aviation werden inzwischen oft als separate Anwenderindustriezweige betrachtet. Und das ist auch durchaus sinnvoll, denn die Anforderungen und Strategien eines Start-ups, das Raketen mit 3D-gedruckten Triebwerken ins All schießen will, unterscheiden sich deutlich von denen eines Luftfahrtkonzerns wie Airbus oder Boeing.

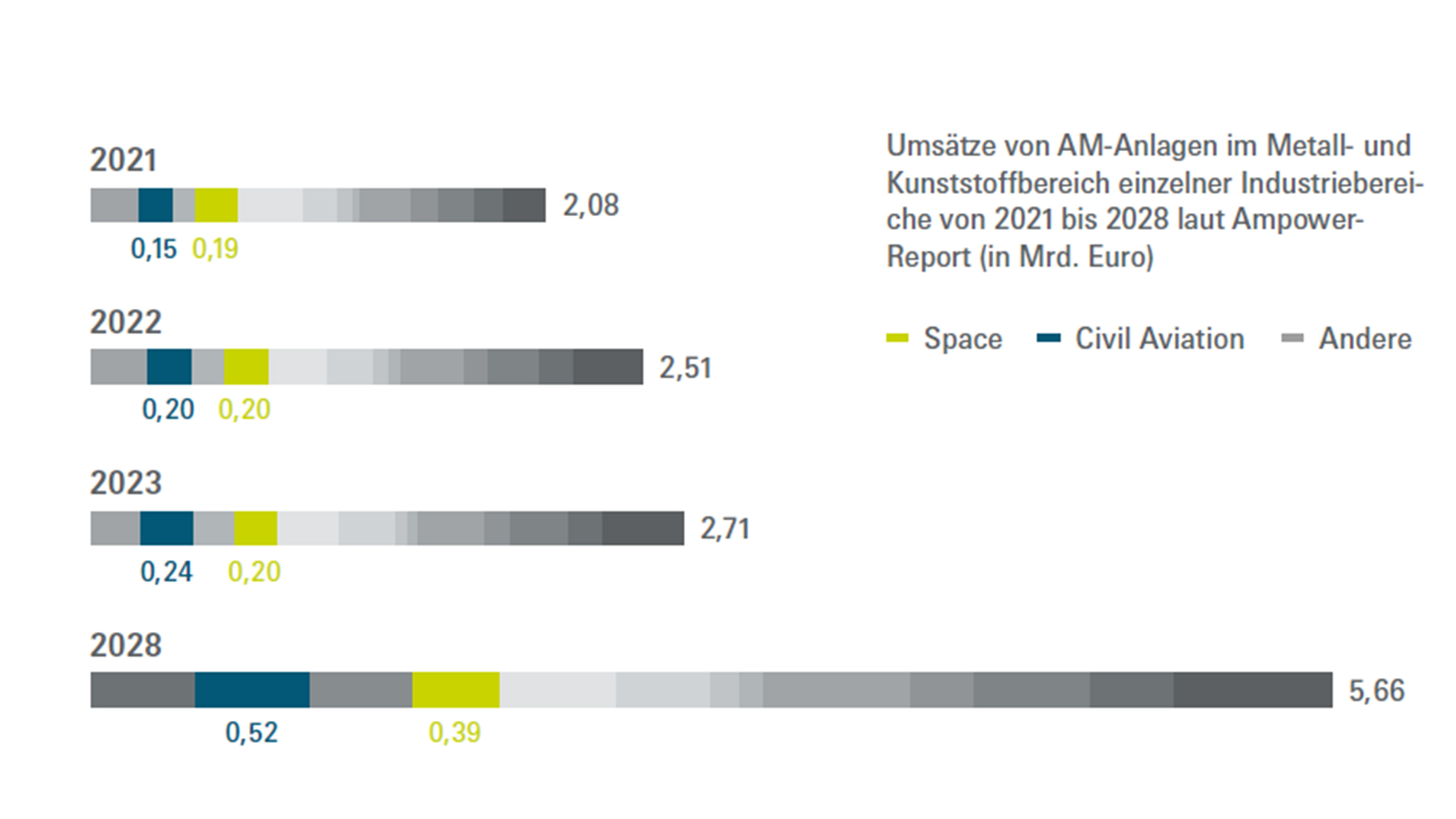

Dass die Additive Fertigung in beiden Industriezweigen so erfolgreich ist, liegt unter anderem daran, dass vorwiegend geringe Stückzahlen benötigt werden. Außerdem kann AM bei komplexen Designs seine volle Stärke ausspielen. Auch deshalb gehören die Bereiche Aviation und Space zu den wichtigsten Anwenderbranchen der Additiven Fertigung. Laut Wohlers Report erzielte AM im Bereich Aerospace im Jahr 2023 einen Umsatz von 1,01 Mrd. US-Dollar, was 13,3 Prozent des AM-Marktes entspricht. Noch höher ist der Anteil, wenn man nur die verkauften Maschinen betrachtet: Laut Ampower Report wurden im Jahr 2023 Maschinen im Wert von 440 Mio. Euro an Unternehmen aus den Bereichen „Space“ sowie „Zivile Luftfahrt, Turbinen, Helikopter“ verkauft, was einem Anteil von zusammen 16,3 Prozent entspricht (Ampower hat für 2023 einen Umsatz mit AM-Equipment in Höhe von 2,71 Mrd. Euro errechnet.) Bis 2028 soll sich der Umsatz in beiden Bereichen laut Ampower etwa verdoppeln.

Anwendungen im Space-Bereich

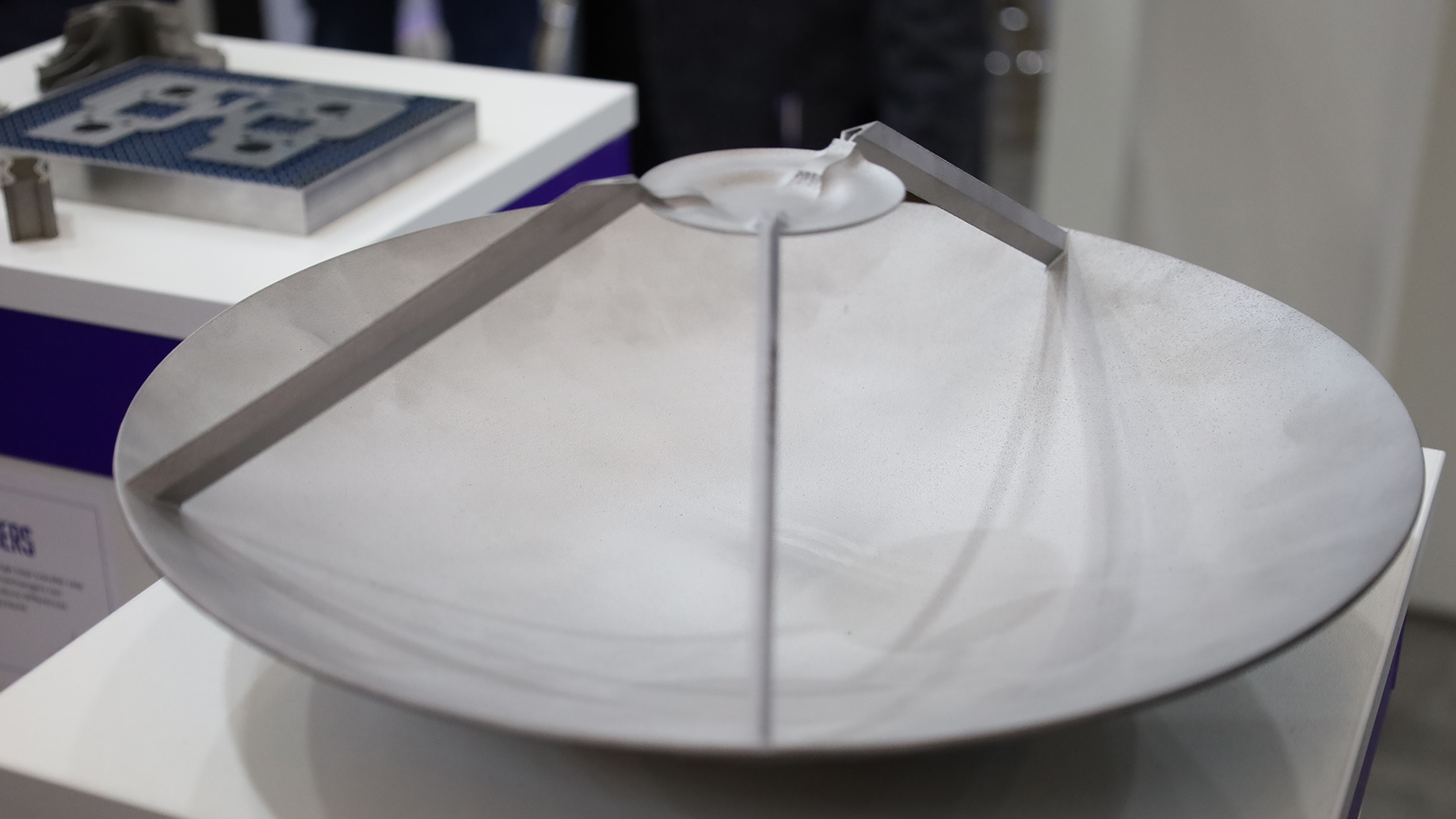

Auf der Formnext 2024 zeigte sich anhand einer Vielzahl an Exponaten, dass der Space-Bereich neben dem ohnehin schon lukrativen Druck von Triebwerken und Komponenten für Satelliten immer neue Anwendungen entdeckt. Unter anderem zeigte Addup eine sehr leichte Antenne für Satelliten und Concr3de präsentierte eine präzise Leichtbaustruktur aus Keramik, die zum Beispiel für Teleskope verwendet werden kann. Ohnehin war das Thema Space auch bei anderen Anbietern von Keramik-3D-Druck ein wichtiges Thema, da sich dieses Material aufgrund seiner inerten Eigenschaften sehr gut für die rauen Bedingungen im Weltall eignet (siehe Beitrag Keramik).

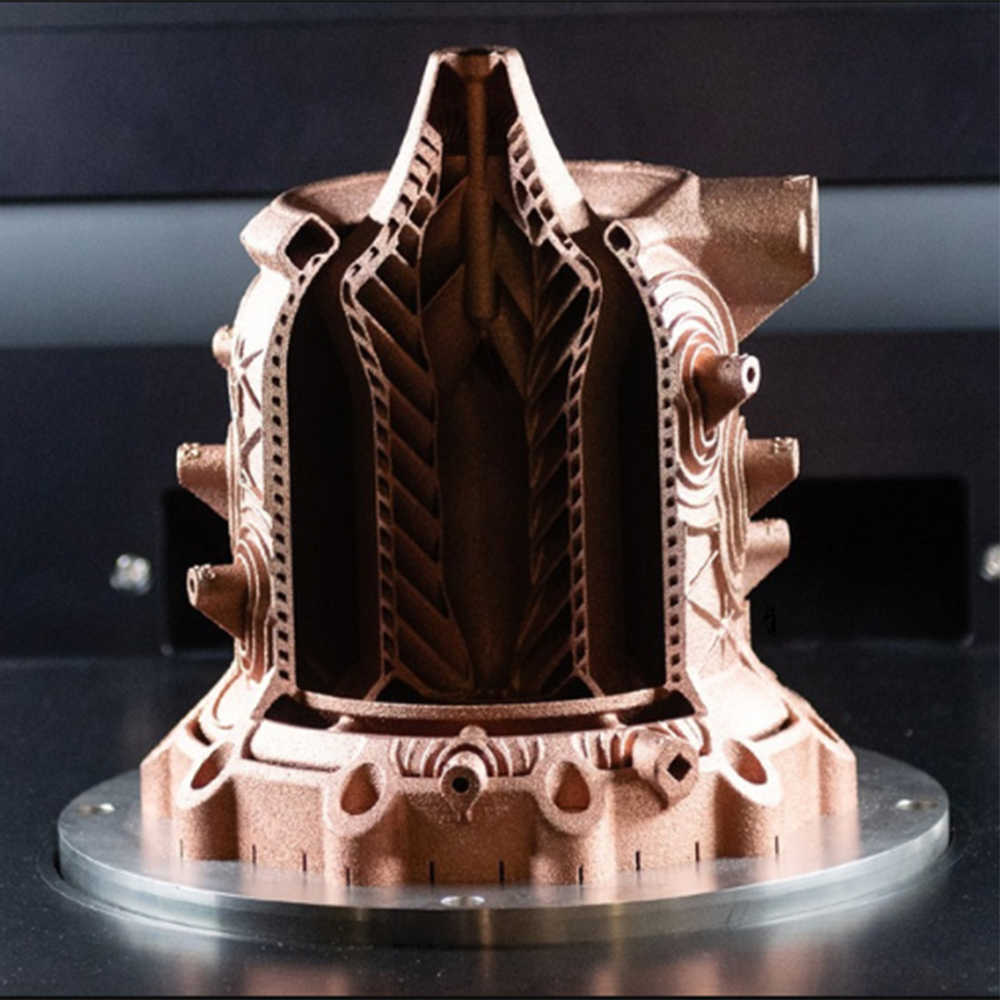

Wie schnell die Entwicklung voranschreitet, zeigt unter anderem das in Dubai ansässige Unternehmen Leap71, das sich auf AI-basierte Ingenieurstechnologie spezialisiert hat und unter anderem Raketentriebwerke entwickelt. Jüngst hat das Unternehmen ein 1,30 Meter hohes 3D-gedrucktes 200-kN-Raketentriebwerk vorgestellt. Das auf einer Anlage von Eplus in 354 Stunden gefertigte Bauteil soll das größte in einem Stück gedruckte Raketentriebwerk der Welt sein. Im Dezember verkündete Leap71 dann, dass es ein Aerospike-Triebwerk aus purem Kupfer additiv hergestellt und getestet hat, das einen Schub von 5 kN erzeugt und in nur wenigen Wochen entwickelt wurde.

RL10-Triebwerk von L3 Harris. Bild: L3 Harris

Deutlich größer ist das neue Triebwerk RL10E-1 aus Kupfer, das der US-Konzern L3Harris im November 2024 an seinen Kunden United Launch Alliance (ULA) ausgeliefert hat. Das RL10-Triebwerk ist schon seit mehr als 60 Jahren im Einsatz und hat Hunderte Satelliten ins All befördert. Dank der Additiven Fertigung konnte L3Harris die Zahl der Bauteile um 98 Prozent reduzieren. Das neue Triebwerk soll mit seinem Schub von rund 210 kN in diesem Jahr eine Vulcan-Rakete ins Weltall befördern.

Riccardo Marrucchi, Key Account & Business Development Manager Italy bei Addup, präsentiert auf der Formnext 2024 diese Cassegrain-Antenne, die Thales Alenia Space zusammen mit Addup entwickelt hat. Sie hat einen Durchmesser von 325 mm bei einer Wandstärke von 1 mm und wiegt gerade einmal 385 g. Bilder: Thomas Masuch

Anwendungen in der Luftfahrt

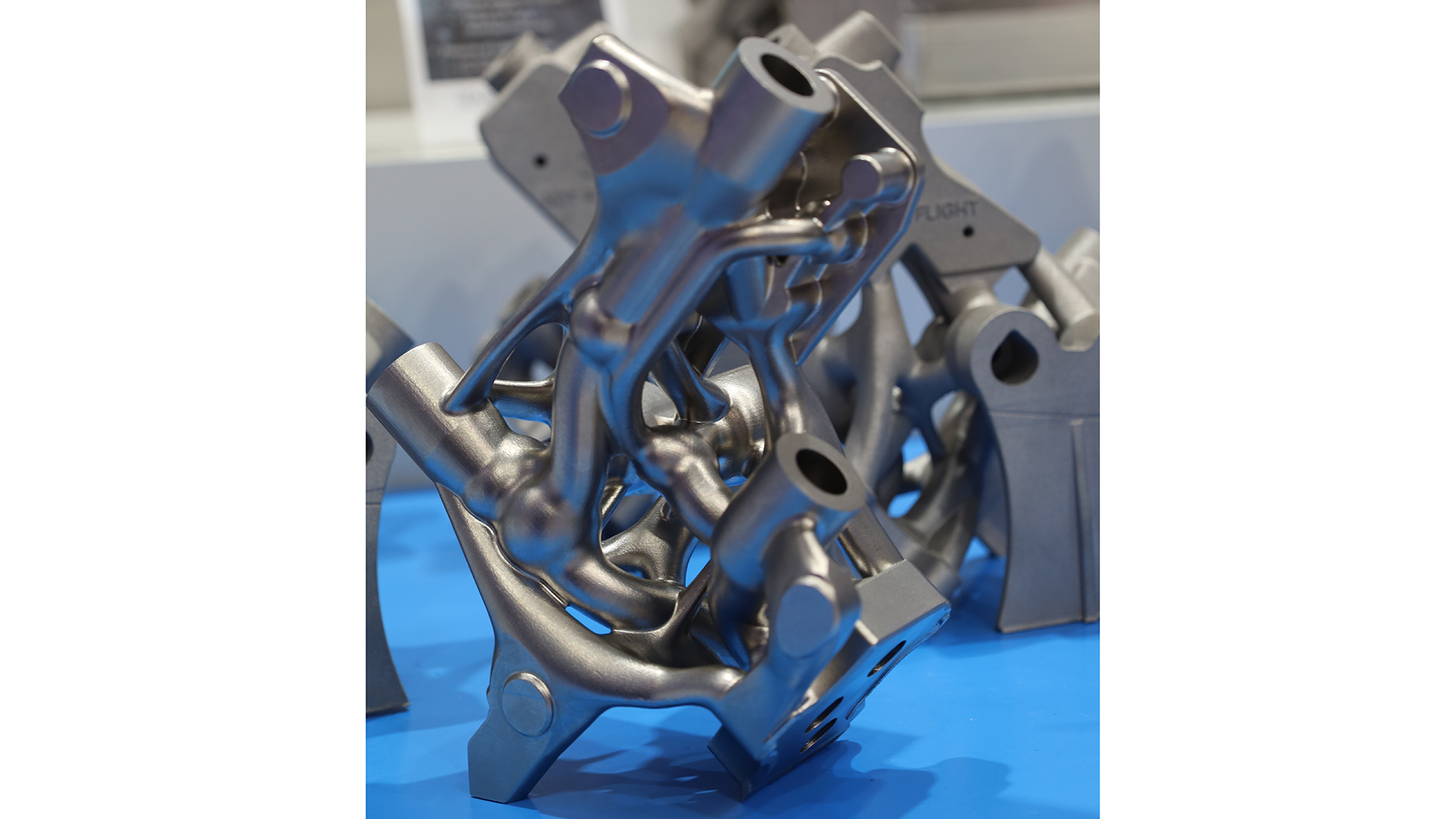

Im Bereich Flugzeugbau und Luftfahrt gibt es eine enorme Bandbreite an Anwendungen – das wurde auch auf der Formnext 2024 deutlich: An zahlreichen Ständen wurden Metallbauteile von Turbinen, Strukturelemente, Verteiler und vieles mehr gezeigt. EOS präsentierte eine Reihe von Komponenten verschiedener AM-Anwender aus dem Bereich Aerospace, darunter ein in 118 Stunden gedrucktes Miniatur-Jettriebwerk aus der Nickellegierung IN718 mit supportfreien Überhängen von unter 35 Grad. Anwendungen aus Kunststoff waren nicht weniger zahlreich und reichten von der dekorativen Vase für die Businessclass über Luftkanäle bis hin zur Kappe für eine Armlehne.

Auch 3D-gedruckten Drohnen bzw. deren Gehäuse waren auf der Formnext 2024 deutlich sichtbar, wobei es sich dabei sicherlich um einen Sonderbereich von Fluggeräten handelt, der auch einen ganz anderen Anspruch stellt als der Bau von Flugzeugen. Bei Drohnen geht es unter anderem um eine effiziente Produktion – intelligente Designs sorgen dafür, dass zahlreiche Drohnenkörper gestapelt übereinander passen und in einem Baujob gedruckt werden können.

Ein von Airbus entwickelter Verteiler aus Ti6Al4V, der auf einer M2-Series-5-Maschine von Colibrium Additive gefertigt wurde. Bild: Thomas Masuch

Gleichzeitig eröffnen neue technologische Entwicklungen und Materialien auch neue Geschäftsmöglichkeiten. Das Start-up AM Craft, das seine Interior-Lösungen auf dem Stand von Stratasys präsentierte, hat sich darauf spezialisiert, Ersatzteile für Flugzeuge zu beschaffen. Denn wenn zum Beispiel an einzelnen Sitzen Interior-Bauteile beschädigt sind, müssen die Sitze unter Umständen frei bleiben. Und manchmal müssen Fluglinien ganze Sets nachbestellen, obwohl sie nur ein Bauteil brauchen. Das ist teuer und zudem dauert es recht lange. Auf der Formnext präsentierte Stratasys einen Lösungsansatz, mit dem Fluglinien benötigte Bauteile selbst drucken oder über zertifizierte Dienstleister beziehen können. Stratasys liefert die Maschine und das Material und hilft bei der Zertifizierung des Prozesses.

Maxime Borreca, Sales Manager France & KAM Aerospace EMEA zeigt auf der Formnext 2024 ein 3D-gedrucktes Flugzeug-Interior von AM Craft, auf dem Stand von Stratasys. Bilder: Thomas Masuch

Chinesische Hersteller drängen auf den Markt

Chinesische AM-Hersteller bemühen sich stark, um sich als Systemlieferanten oder Entwicklungspartner von wichtigen Anwendern und Zulieferern im Bereich Aerospace zu positionieren. So präsentierte BLT stolz eine O-Ring-Dichtung, die auf einer BLT-S400 gedruckt wurde und im Airbus A330 verwendet wird.

Westliche Branchen-Insider verraten im vertraulichen Gespräch, dass das Engagement mancher chinesischer Hersteller, in den Markt zu kommen, so stark sei, dass Bauteile zu Preisen unterhalb der Materialkosten angeboten oder die Kosten für Entwicklungen komplett selbst getragen werden.

Gary Ding, Managing Director BLT Europe zeigt stolz die O-Ring-Dichtung. Bild: Thomas Masuch

Herausforderungen und Perspektiven

Dass der Bereich Aerosapce hervorragende Geschäftsmöglichkeiten bietet, zeigt sich unter anderem daran, dass mit Sintavia einer der großen AM-Auftragsfertiger im Jahr 2024 noch einmal 25 Mio. US-Dollar in seine ohnehin schon umfangreiche und moderne Produktion in Florida investiert hat.

Dass aber noch nicht alle Potenziale in der Branche genutzt werden, liegt auch am Nadelöhr Postprocessing. Zwar gibt es genug Anlagenkapazitäten bei Airbus und seinen Zulieferern. Das Post-processing ist jedoch zur Qualitätssicherung vorgegeben und reguliert.

„Es bedarf viel Zeit und Spezialprozesse, die teilweise nur extern verfügbar sind, um gedruckte Teile einbaufertig zu verarbeiten. Dazu gehören Wärmebehandlung, zerstörungsfreies Prüfen oder Oberflächenveredelung. Diese sind meist spezifisch nur für additive Bauteile nötig, wodurch es weniger attraktiv ist, diese Kompetenz anzubieten. Deshalb gibt es für die Branche nur wenige Zulieferer, die zum Teil auch kaum Luftfahrterfahrung haben.” erklärt Jan Roman Hönnige, der bei Airbus den Bereich Manufacturing Engineering DED verantwortet.

Die EASA stellt sehr hohe Anforderungen an die Zertifizierung, die für kleinere AM- oder Prüfdienstleister, die sich entsprechend schwertun, die internen Vorgaben und die von den Behörden zu erfüllen.

Die Anforderungen, die ein Unternehmen wie Airbus an die weitere Entwicklung der Additiven Fertigung hat, basieren dann auch eher auf praktischen Erwägungen: „Für eine Vergrößerung des Footprints brauchen wir keine Spezialisierungen der Technologien, keine Sonderlösungen für einzelne Komponenten oder die Entwicklung neuer besonderer Materialien“, so Hönnige. „Wir brauchen eine harmonisierte Supply-Chain, die unsere Herausforderungen und Zertifizierungsprozesse verstehen, sonst lösen wir Probleme, die bei uns nicht oben auf der Liste stehen. Dafür braucht es strategische Entscheidungen und eine bessere Kommunikation.”