Lesedauer: 7 Minuten

Text: Thomas Masuch

Beruflich hat sich Norbert Gall eine für seine Position recht ungewöhnliche Bescheidenheit zugelegt: Der Marketingleiter von Lithoz, einem Spezialisten für den 3D-Druck von Keramik, kommt praktisch wöchentlich mit neuen, hoch innovativen Entwicklungsprojekten und Anwendungen in Kontakt. Doch für seine Arbeit nutzen kann nur die wenigsten. „Die meisten dürfen wir leider nicht zeigen, dafür haben wir in der Regel NDAs unterschrieben.“ Gleichzeitig freut sich Gall mit seinem Team, wenn er eine von vielleicht 20 Anwendungen doch ins Licht der medialen Öffentlichkeit tragen darf.

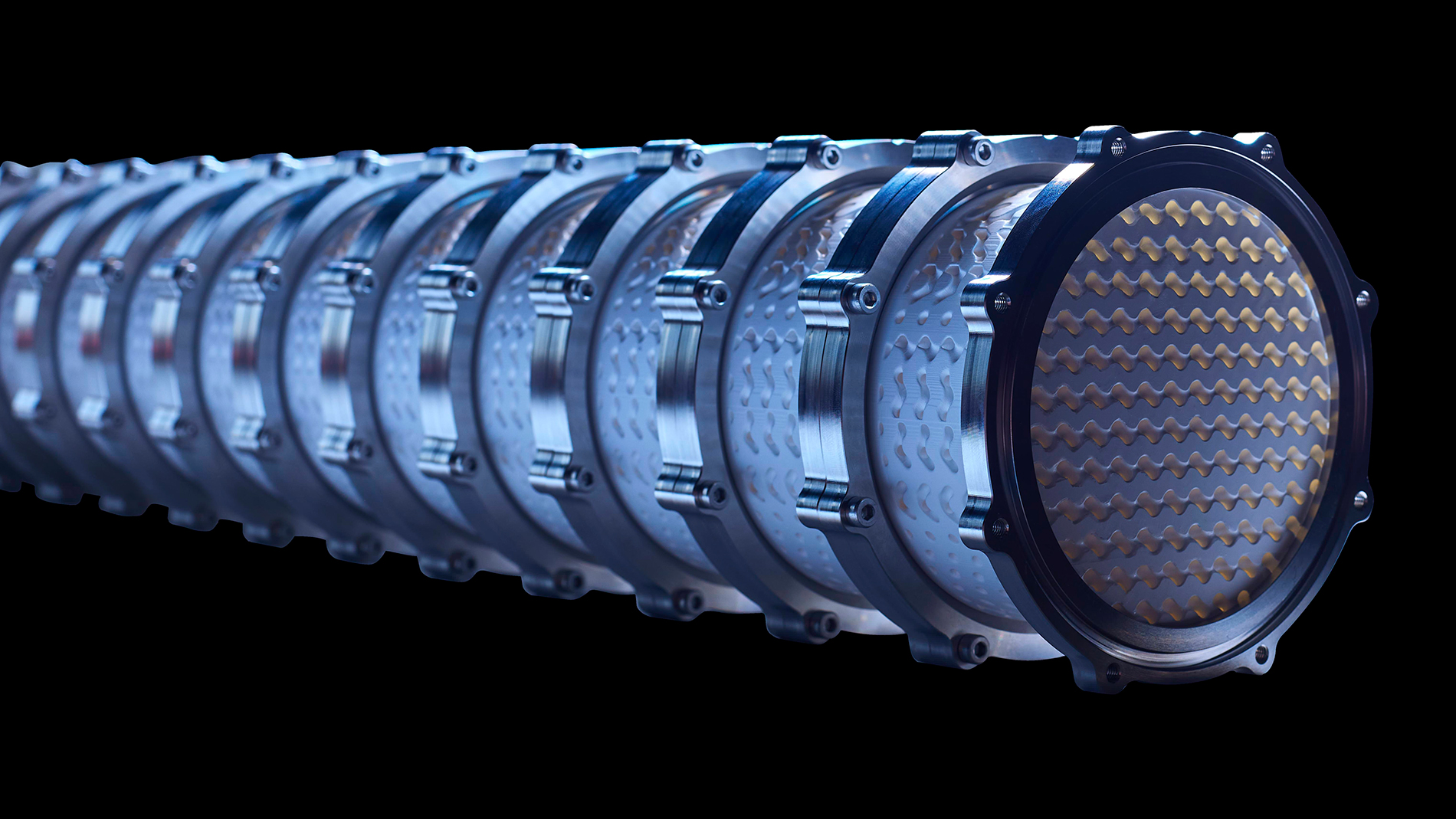

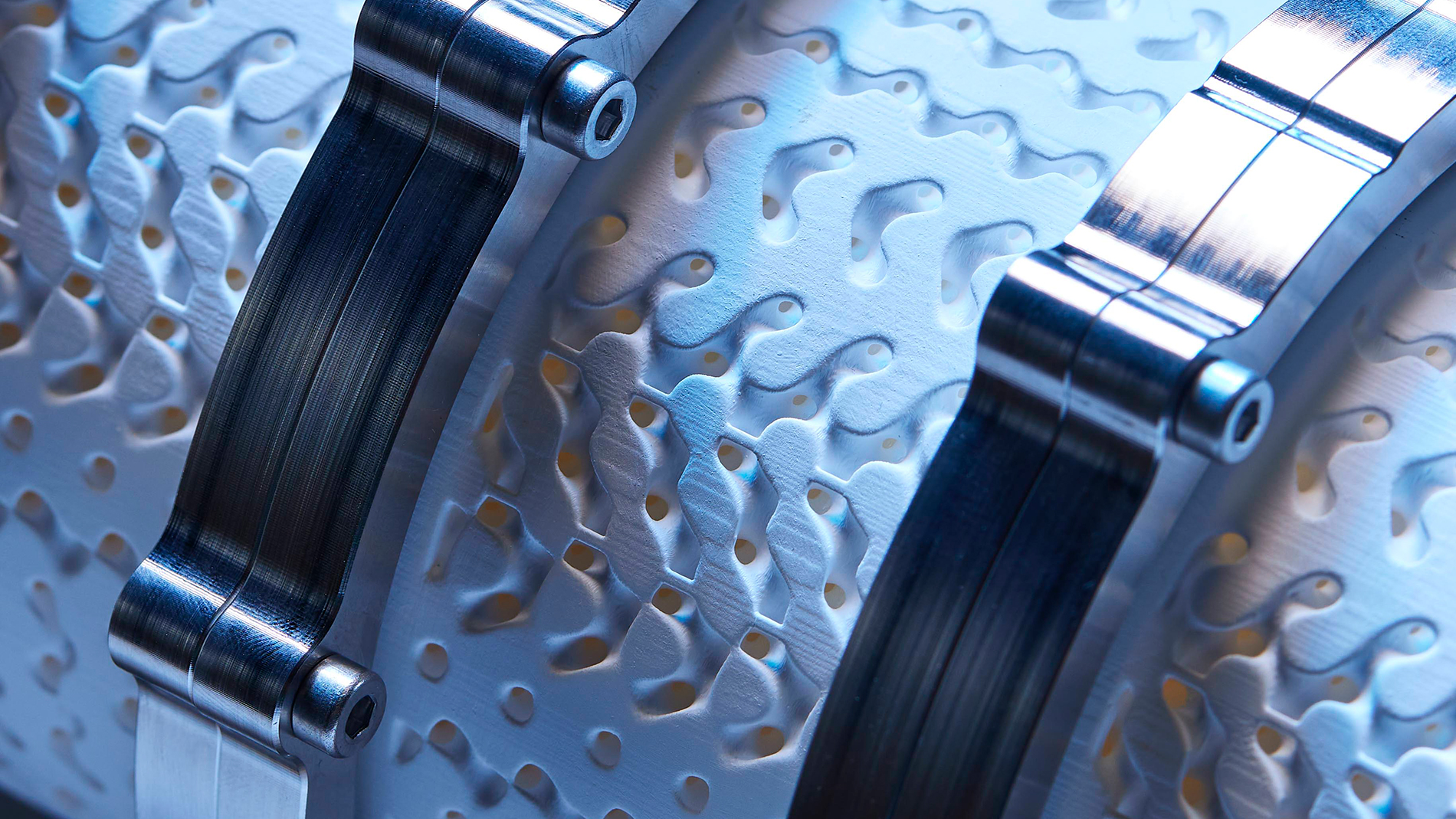

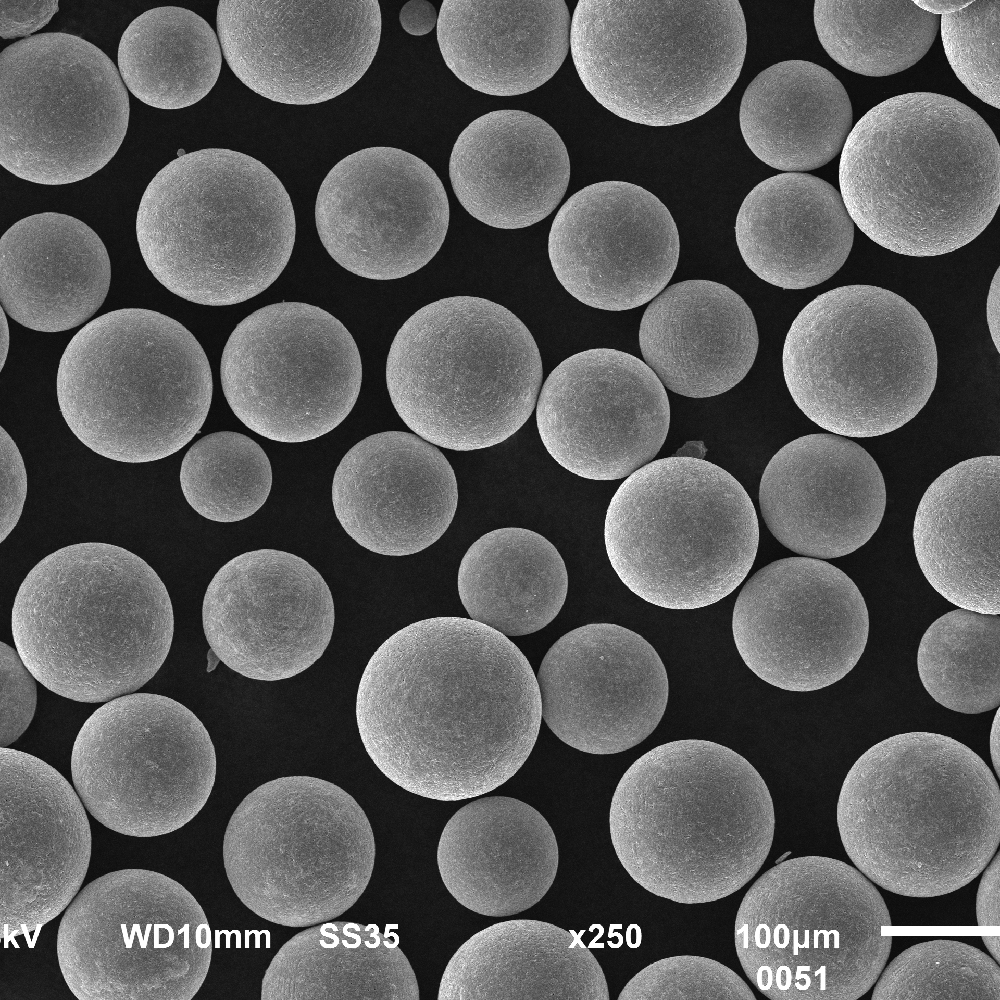

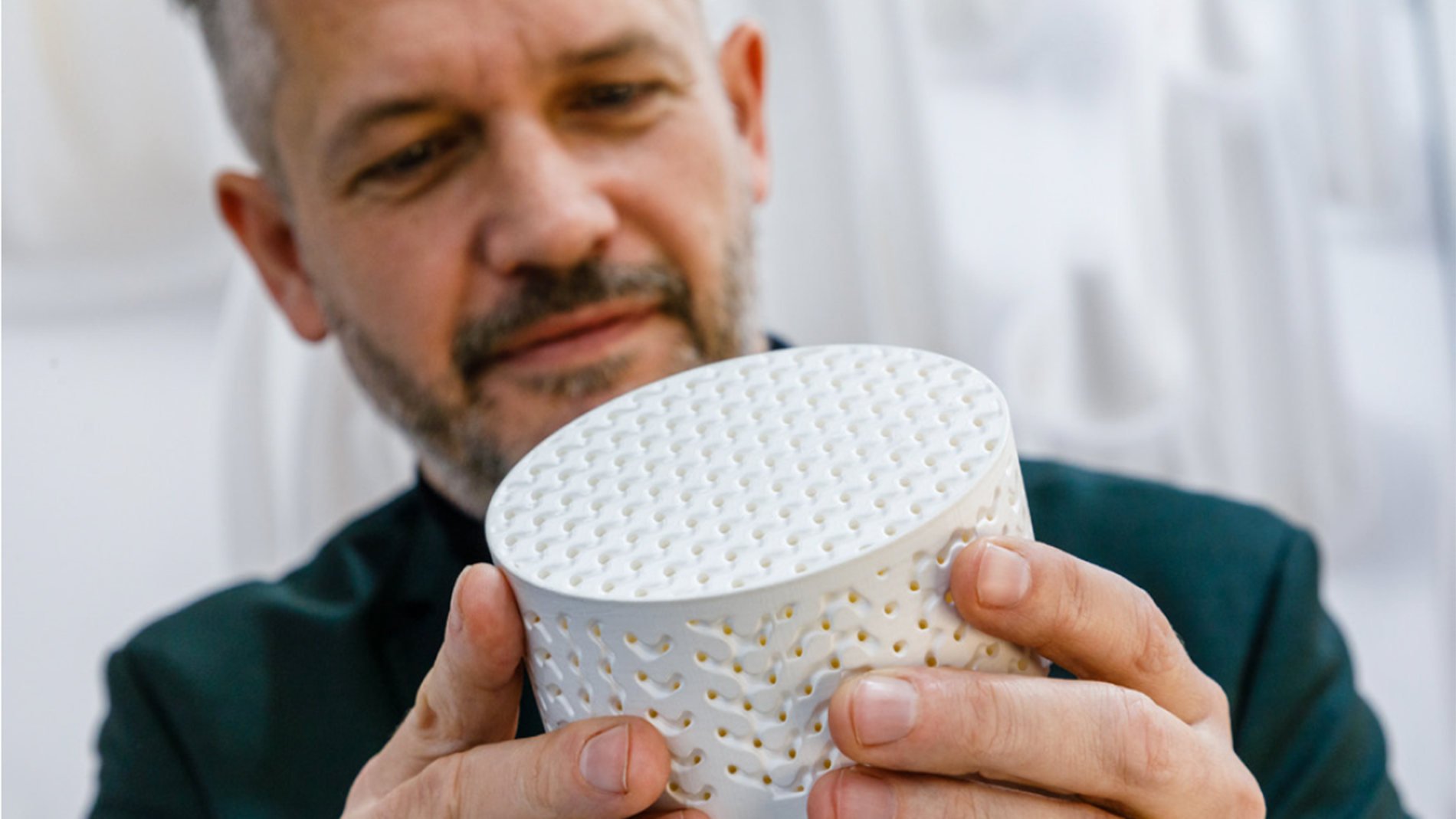

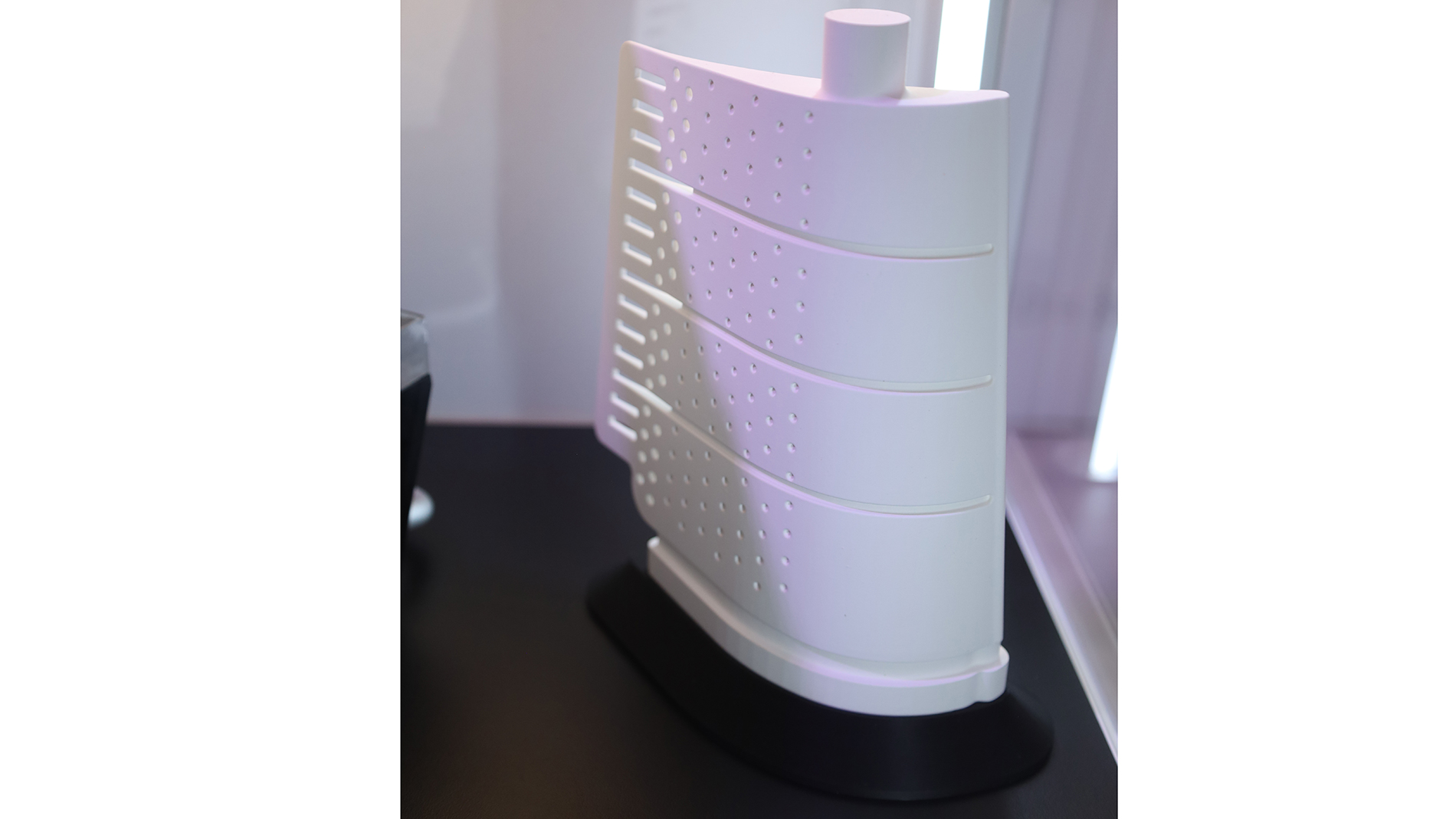

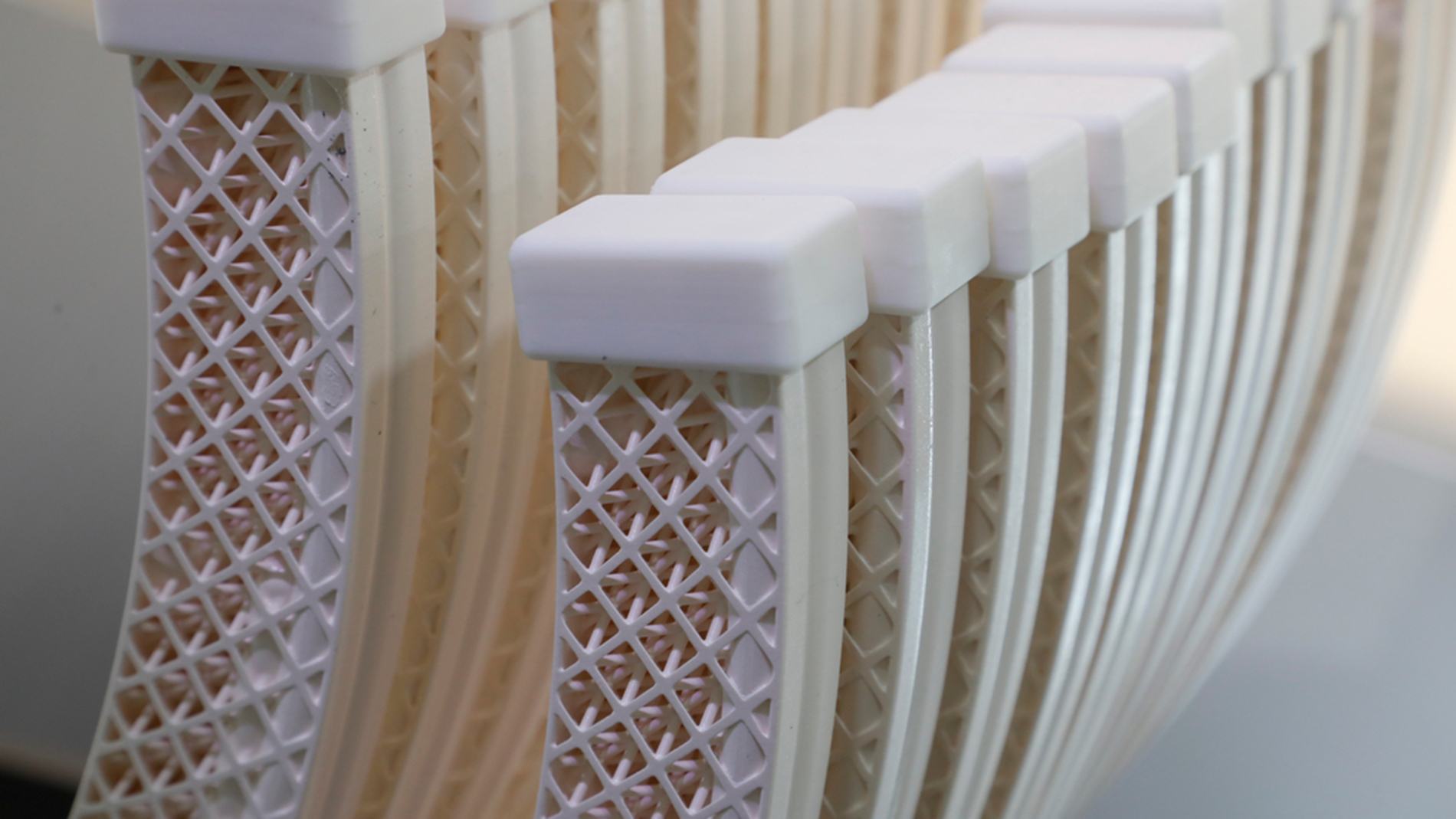

Eine solche Anwendung waren keramische Filtermembranen für die Lithiumproduktion, die das Unternehmen erstmals auf der Formnext 2024 der internationalen Fachwelt vorstellte. Das britische Unternehmen Evove, ein Spezialist für Filtrationstechnologie, hat die Membranen auf einer CeraFab S320 von Lithoz hergestellt und stapelt sie zu Modulen von einem Meter Länge. Dank verbesserter Designs verspricht sich Evove von den Keramikmembranen eine höhere Leistung sowie eine längere Haltbarkeit der Filterelemente.

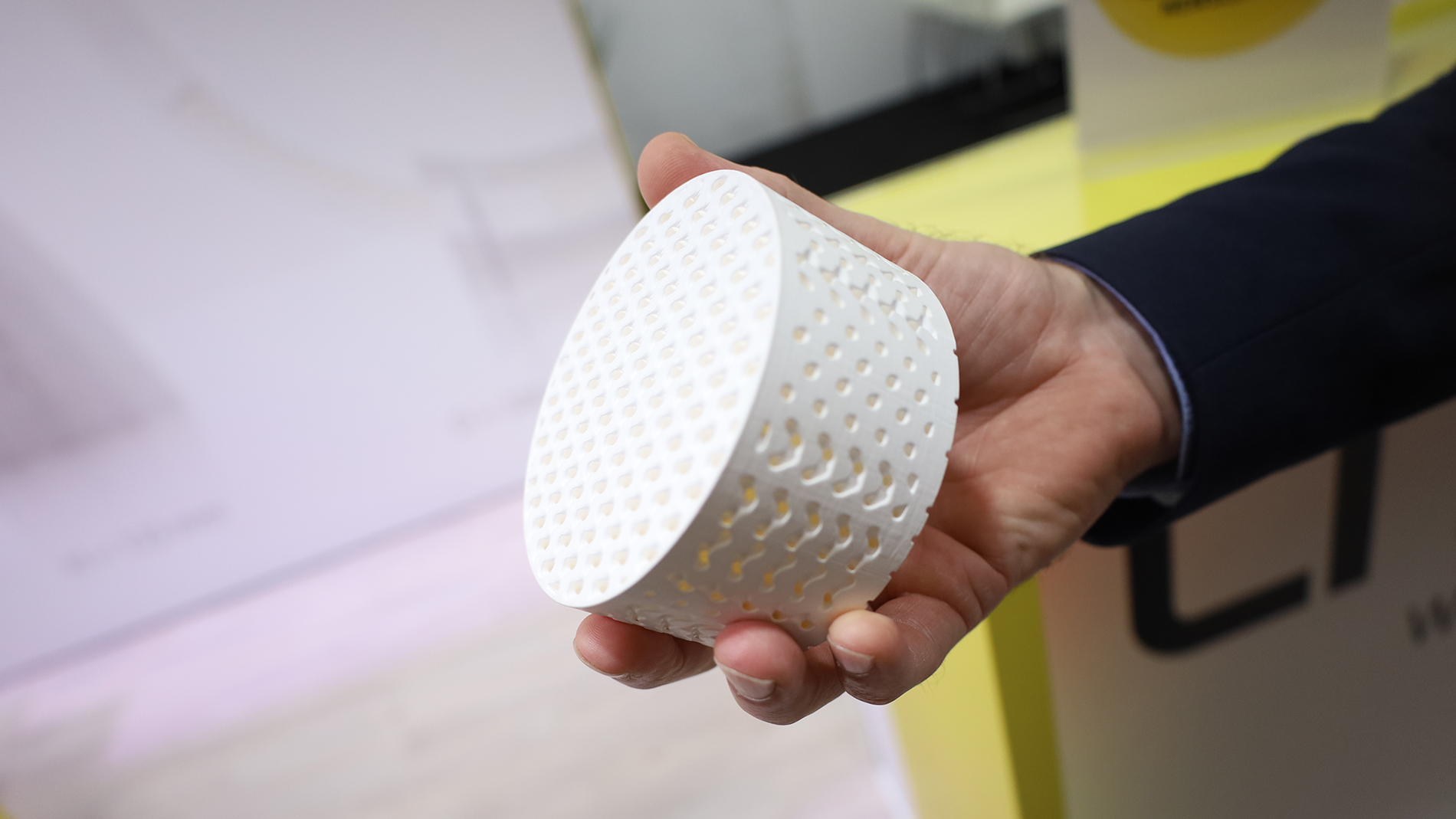

Norbert Gall präsentiert auf der Formnext die von Lithoz 3D-gedruckte Filtermembran. Bild: Mesago / Marc Jacquemin

Dass nur wenige Anwendungen aus dem Bereich Keramik-3D-Druck das Licht der Öffentlichkeit erblicken, zeigt die sensible Lage, in der sich die junge und noch recht übersichtliche Branche befindet: Die Technologie bietet ein so großes Potenzial, dass sich viele Anwender mit ihr beschäftigen. Sie bauen Know-how auf und wollen sich damit einen technologischen Vorsprung verschaffen. Gleichzeitig ist das Verfahren komplex, neue Anwendungen müssen oftmals mühsam und zeitaufwendig erarbeitet werden. „Unsere Branche ist eine zarte Pflanze, die langfristig gepflegt werden muss“, erklärt Norbert Gall. „Dabei ist das Potenzial wirklich unendlich, gerade wenn man bedenkt, dass es sicherlich sehr viele Branchen und Industriebereiche gibt, die den 3D-Druck von Keramik noch gar nicht entdeckt haben“, meint Kareen Malsallez, Marketing Manager von 3DCeram Sinto, einem weiteren renommierten Hersteller von Keramik-3D-Druck-Systemen.

Evove stapelt die 3D-gedruckten Keramik-Membranen zu Modulen von einem Meter Länge. Bilder: Mesago / Marc Jacquemin (2), Thomas Masuch

Die Technologie

Was einfachen Anwendungen oftmals entgegensteht, ist die recht komplexe Fertigungstechnologie: „Keramik ist ein komplexes Material, das sehr viel Know-how erfordert. Es ist nicht unbedingt schwierig zu formen, die Herausforderung liegt im Brennen“, erklärt Malsallez. Wie bei den meisten anderen Herstellern von Keramik-3D-Druckern basiert die SLA-Technologie von 3DCeram Sinto auf einem dreistufigen Prozess, bei dem zuerst ein keramikhaltiger Rohling entsteht, dieser danach debindert und im dritten Schritt bei recht hohen Temperaturen gebrannt wird. Der SLA-Prozess ist eine Top-down-Stereolithografie, bei der Keramikschlamm (Schlicker), der auch ein lichtempfindliches Polymer enthält, durch einen Laser belichtet und partiell verfestigt wird. Die Zusatzstoffe werden im zweiten, thermochemischen Prozess entfernt. Die recht fragilen Keramik-Grünlinge kommen danach in den Ofen und werden bei 1.000 bis 2.000 Grad Celsius gebacken. Im Gegensatz dazu wird beim Lithography-based Ceramic Manufacturing (LCM) von Lithoz der Schlicker mittels Lichtprojektoren belichtet, die Technologie lässt sich damit den DLP-Verfahren (Digital Light Processing) zurechnen. Grundsätzlich führt der dreistufige Fertigungsprozess dazu, dass die Bauteile um 3–30 Prozent schrumpfen, was bei den Designs berücksichtigt werden muss.

Das Thema Serienfertigung von Keramikbauteilen stand auch bei der Formnext hoch im Kurs, unter anderem bei D3-AM (links) und bei Lithoz (rechts, Aerospike Nozzles). Bilder: Mesago / Marc Jacquemin (2)

Auch wenn Hersteller wie Lithoz versichern, das Schrumpfen „über wichtige Parameter exzellent im Griff“ zu haben, so ist der gesamte Prozess des 3D-Drucks von Keramik „noch einmal deutlich komplexer als beim Metall-3D-Druck“, so auch Nobert Gall. „Insbesondere die thermischen Prozesse des Debinderns und Sinterns erfordern sehr viel Fachwissen.“ Um das nötige Wissen zu vermitteln, erhalten die Kunden von Lithoz nach einem Maschinenkauf auf Wunsch eine einwöchige Schulung in Wien. „Das ist ein absoluter Schlüsselmoment in der Kundenbeziehung.“

AM-Wissen der Kunden gewachsen

Die jahrzehntelange Erfahrung bei der herkömmlichen Herstellung von Keramikbauteilen des internationalen Technologieunternehmens Bosch, hat Bosch Advanced Ceramics genutzt, um auch additiv gefertigte Bauteile anzubieten. Seit 2016 wurde mit Bosch Advanced Ceramics am Standort Immenstadt im Allgäu ein Produktionsbereich ¬gegründet, welcher sich auf die industrielle Fertigung von Keramikbauteilen fokussiert. Der Bereich firmiert als Startup beim Bosch eigenen Business Builder Bosch Business Innovations GmbH und nutzt Anlagen von 3DCeram-Sinto und Lithoz in Kombination mit einem eigens entwickelten Prozessmonitoring.

Diskussion über neue Anwendungen auf der Formnext 2024 am Stand von Bosch Advanced Ceramics: Der Large Ring Blade kommt beim Handling von Wavern in der Halbleiterindustrie zum Einsatz. Bild: Mesago / Marc Jacquemin

„Der komplexe Prozess ist schwer zu beherrschen, deshalb nutzen unsere Kunden gern unseren Service, um von den Vorteilen des Keramik-3D-Drucks profitieren zu können“, erklärt Sabine Tulachan, die bei Bosch Advanced Ceramics das Marketing verantwortet. Kunden kommen unter anderem aus den Bereichen Halbleiter, Aerospace, Klebstoffindustrie und Medizintechnik.

Das Fachwissen über die Möglichkeiten der Additiven Fertigung ist generell gestiegen, berichtet Tulachan. „Es gibt Projekte, bei denen der Kunde schon ganz genau weiß, was er benötigt. Es gibt aber auch Projekte bei denen wir gemeinsam an der Design-Optimierung arbeiten, um die Vorteile der additiven Fertigung voll auszuschöpfen.“

So stellte Bosch Advanced Ceramics auf der Formnext 2024 einen nur 3,5´mm dicke Hülse mit einer Wandstärke von gerade einmal 0,09 mm vor, die medizinische Geräte verkleinert und verbessert. Die Entwicklungszeit für die Hülse betrug laut Bosch Advanced Ceramics 5 Monate. Insgesamt fertigt Bosch Advanced Ceramics bis zu 50.000 solcher Hülsen pro Jahr.

Die Player

Lithoz ist eines der Urgesteine des Keramik-3D-Drucks. Das 2011 von Dr. Johannes Homa und Dr. Johannes Benedikt gegründete Unternehmen hat rund 150 Beschäftigte und ist nach wie vor inhabergeführt. Die Zahl der bisher ausgelieferten Systeme will das Unternehmen nicht genau bekannt geben, aber sie liegt laut Gall deutlich im dreistelligen Bereich. „Wir haben eine kritische Masse erreicht“, die es nun erlaube, mit zuverlässigen Qualitätsversprechen an die Industrie heranzutreten und auch Systeme für die Serienproduktion anzubieten.

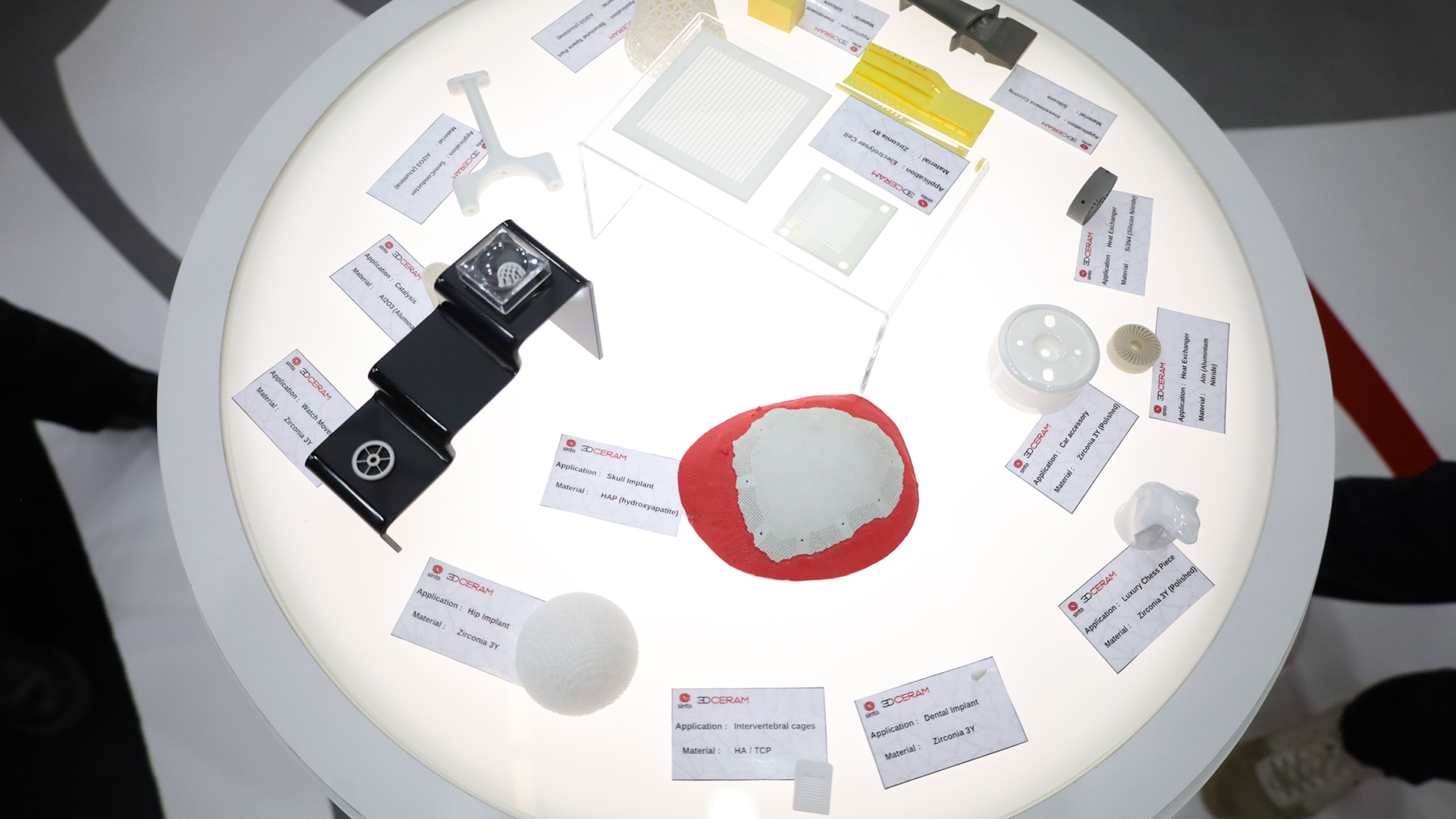

Seit vielen Jahren im Geschäft ist auch 3D Ceram Sinto. Das 2001 in Limoges gegründete Unternehmen war ursprünglich als Dienstleister aktiv und lieferte zum Beispiel 3D-gedruckte Implantate an das Krankenhaus in Limoges, die laut Kareen Malsallez „auch heute noch an Ort und Stelle sitzen“. 2017r wurde das Geschäftsmodell umgestellt, und 3DCeram hat seitdem Systeme für den gesamten additiven Fertigungsprozess für Keramik entwickelt und verkauft. Gleichzeitig stieg die japanische Sinto-Gruppe als Hauptaktionär ins Unternehmen ein, während die Firmengründer Christophe Chaput und Richard Gaignon ihre Firmenanteile behalten haben.

3DCeram Sinto präsentierte auf der Formnext 2024 ein breites Portfolio an Anwendungen aus verschiedenen Branchen. Bild: Thomas Masuch

Die wachsende Branche bringt auch immer mehr Player hervor: Vor wenigen Jahren gründete die Durst Group aus dem norditalienischen Brixen ihre Tochter D3-AM GmbH, die 2023 erstmals auf der Formnext ihr LABII-Drucksystem für Micro Particle Jetting vorstellte. Auch weitere Unternehmen wie Amarea (ein Spin-off des Fraunhofer IKTS), Concr3de, ExOne, Nano Dimension (und die Tochter Admatec), Voxeljet, WASP oder XJet bieten Drucker, mit denen sich Keramik verarbeiten lässt. Zudem ermöglichen Materialanbieter wie die französische Nanoe SAS mit speziellen Keramikfilamenten den FFF-Druck von Keramikrohlingen.

Auch die Zahl der Dienstleister wächst stetig. So haben sich zum Beispiel die Steinbach AG oder das US-Unternehmen Sinaptic auf Keramik spezialisiert und nutzen dabei die LCM-Technologie von Lithoz. Auch weitere Dienstleister wie CADdent oder das japanische Unternehmen Yugyokuen haben den Keramik-3D-Druck in ihr Technologieportfolio mit aufgenommen.

Kareen Malsallez und Arnaud Roux von 3D Ceram Sinto auf der Formnext 2024. Bild: Thomas Masuch

Für die großen Systemhersteller wie Lithoz spielen qualifizierte Dienstleister eine sehr wichtige Rolle bei der Verbreitung der Technologie. Zum einen sind sie mit einem Maschinenpark von oftmals fünf bis sieben Anlagen gute Kunden und sorgen für einen Großteil der Maschinenverkäufe. Gleichzeitig ebnen sie den Weg, um die Technologie noch weiter zu verbreiten, denn nur in den seltensten Fällen starten Produktionsunternehmen mit einer eigenen Anlage für Keramik-3D-Druck. „Man muss nicht gleich einen Drucker kaufen, wenn man eine kleine Serie braucht“, erklärt Norbert Gall. Um den Anwendern den Einstieg in den Kermaik-3D-Druck zu erleichtern, hat Lithoz die Ceramic 3D Factory ins Leben gerufen – ein Netzwerk aus Auftragsfertigern, an dem unter anderem Bosch Advanced Ceramics, Steinbach, CADdent, Sinaptic aus den USA und die beiden japanischen Firmen Mitsui Kinzoku und Yugyokuen beteiligt sind.

Anwendungen

Sobald die technischen Hürden überwunden sind, öffnet der Keramik-3D-Druck ein enormes Anwendungsgebiet, wobei momentan für Lithoz die Branchen bedeutsam sind, die auch in anderen Bereichen der Additiven Fertigung eine wichtige Rolle spielen:

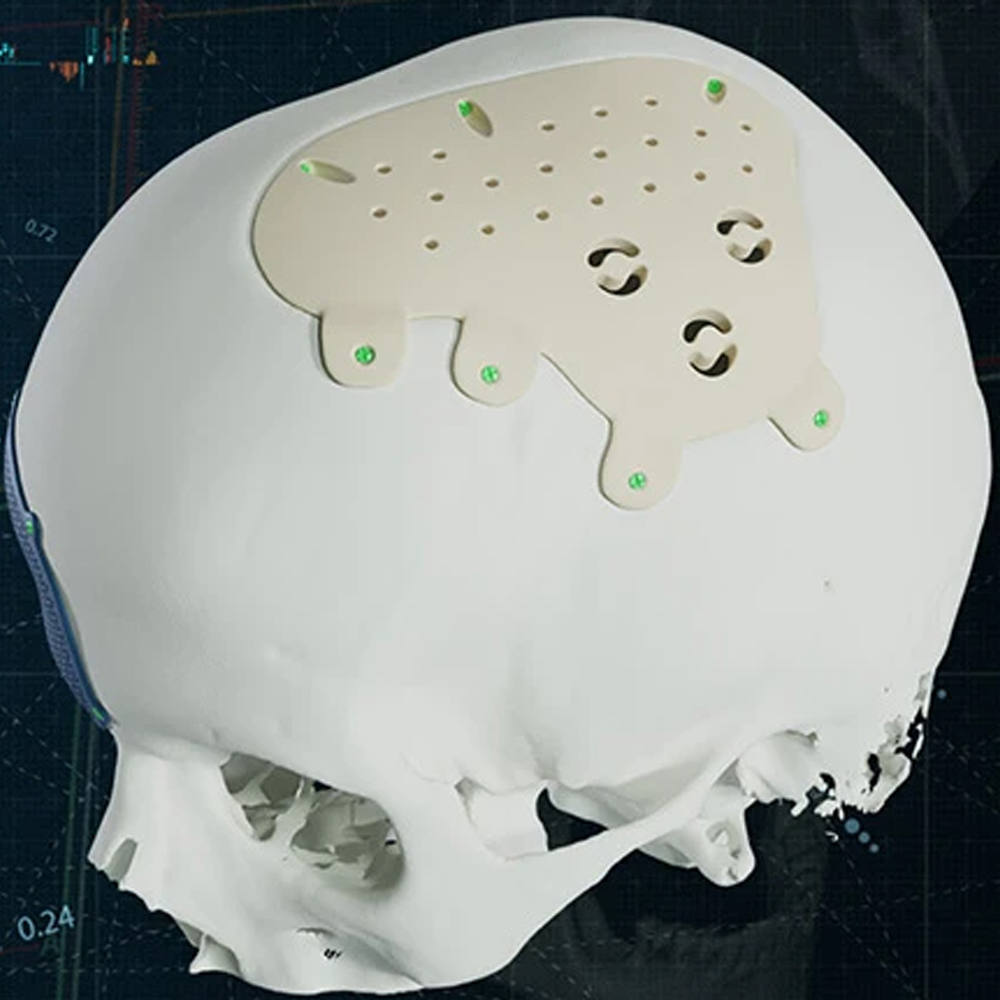

- Medizintechnik: z. B. Miniatur-Operationsgeräte mit verschiedenen Funktionen (Bohrer, Sonden, Lichtkanäle, Röhren zum Absaugen oder zur Gewebeentnahme)

- Space: z. B. kleine Düsen für Satelliten, Sensoren und Empfänger (aus dielektrischer Keramik)

- Aviation: Gusskerne für Turbinen, wobei AM immer feinere Kühlkanäle ermöglicht, was zu einer besseren Kühlung der Turbinen und letztlich einem geringeren Verbrauch führt

- Halbleiterindustrie

- neue Energien

- Wärmetauscher (finden sich in vielen Industriezweigen), wobei laut Norbert Gall das Material Aluminiumnitrit aufgrund seiner hohen elektrischen Isolierung und der optimalen Wärmeleitfähigkeit „der Star unter den Wärmetauschern“ ist

- Automobilindustrie: Auch hier ist Keramik ein wichtiges Thema für viele OEMs, wobei die Anwendungen nicht veröffentlicht werden.

Im Bereich Aviation werden Gusskerne für Turbinen aus Keramik 3D-gedruckt (das Bauteil stammt von Lithoz). Bild: Thomas Masuch

Entscheidend ist dabei, dass der Keramik-3D-Druck einen echten Mehrwert schafft, denn der komplexe Produktionsprozess macht die Bauteile nicht unbedingt günstig.

Daneben hat 3DCeram Sinto vor wenigen Wochen ein vielversprechendes Projekt für die Wasserstoff-Industrie vorgestellt. Dafür hat das Unternehmen seine neueste am weitesten automatisierte Maschine, die C2000 Dualmatic vorgestellt. Diese wurde auf Kundenwunsch für die Herstellung von Riffelblechen, die Bestandteile der SOEC-Zellen sind, für die Produktion von grünem Wasserstoff entwickelt. Die Anlage, die im Dezember 2024 ausgeliefert wurde, verfügt über sechs Laser, die jeweils zwei automatisch wechselnde Bauplattformen von 500 x 400 mm belichten. So entsteht ein hoher Durchsatz, der auch den hohen Bedarf der Keramikzellen decken soll – immerhin werden 70 Platten mit internen Kanälen mit einer Größe von 163 x 130 mm und einer Dicke von wenigen Millimetern pro SOEC-Zelle benötigt. „Wir erreichen damit im Keramikbereich das erste Mal eine echte automatisierte Massenproduktion von größeren Bauteilen“, freut sich Kareen Malsallez. Gleichzeitig ist die C2000 Dualmatic-Maschine mit Ceria ausgestattet, einer künstlichen Intelligenz, die in den letzten drei Jahren von 3DCeram entwickelt wurde.

Segmente eines Atomic-Layer-Deposition-Rings (oder Gas-Distribution-Rings) aus Alumina (auch Aluminiumoxid), den Lithoz erstmals auf der Formnext zeigte. Das Bauteildesign stammt von Alumina Systems. Bild: Mesago / Marc Jacquemin

Warum noch in der Nische? Die Herausforderungen

Bei so vielen erfolgreichen Anwendungen und recht erwachsenen Technologien stellt sich die Frage, warum der 3D-Druck von Keramik immer noch „das behutsam zu pflegende Pflänzchen“ und nicht längst aus seiner Nische herausgewachsen ist.

„Unternehmen, die in den 3D-Druck von Keramik einsteigen, müssen in der Regel eine doppelte Herausforderung bewältigen“, erklärt Nobert Gall. „Nicht nur den Wechsel von konventioneller zu Additiver Fertigung, sondern gleichzeitig auch den Wechsel von Metall zu Keramik, einem für viele Ingenieure ganz neuen Material.“ So ein einschneidender Technologiewechsel sei auch ein Wagnis.

Zudem sind die benötigten Investitionen höher als zum Beispiel beim Einstieg in den FFF-Druck: Die Kosten für die Fertigungstechnologie inklusive Sintering, Ofen und Software liegen im sechsstelligen Bereich.

Die Laser Cap von Bosch Advanced Ceramics dient zum Schutz optischer und elektronischer Komponenten vor Prozessrückständen und Verunreinigungen. Bild: Mesago / Marc Jacquemin

Ausblick und Ziele

Insgesamt sehen die großen Hersteller ihre Keramik-AM-Systeme reif für die den industriellen Einsatz. „Unsere gesamten Referenzen sind reale Anwendungen, auch Serienproduktion“, erklärt Norbert Gall von Lithoz. „Hier haben wir schon eine weite Strecke absolviert und den größten Teil des Weges hinter uns gebracht.“ Gleichzeitig rechnet Gall damit, dass die Bandbreite der Anwendungen in den nächsten Jahren deutlich zunimmt. „Wir haben bei vielen Anwendungen und Branchen den Fuß in der Tür.“

Dabei setzt das österreichische Unternehmen alles daran, die Technologie auf ein solides Fundament zu stellen. „Unser Ziel ist es, Kunden zu befähigen, langfristig mit dem Keramik-3D-Druck erfolgreich zu sein“, so Gall, der auch einige schwarze Schafe der Branche ausgemacht hat. „Wir haben Mitbewerber, die wir sehr schätzen, aber auch solche, die weniger solide an Projekte gehen. Und wenn Kunden dann enttäuscht sind, weil ihr Projekt nicht umsetzbar war, sind sie nicht nur für diesen Hersteller verloren, sondern verabschieden sich in der Regel ganz vom Keramikdruck. Dann profitiert gar keiner.“

Insgesamt geht für Lithoz der nächste Schritt noch stärker in die Serienfertigung. Auch die Zukunftspläne von 3DCeram Sinto gehen in eine ähnliche Richtung: „Wir werden weiter an der Automatisierung des Prozesses über den 3D-Druck hinaus und an der Entwicklung der künstlichen Intelligenz von Ceria arbeiten, um die Technologie noch weiter in der Industrie zu etablieren“, sagt Kareen Malsallez. Und wenn die Entwicklung der Branche weiterhin so konstant nach oben geht, wird es in Zukunft sicherlich auch leichter werden, über noch mehr reale Anwendungen zu berichten.