Lesedauer: 3 Minuten

Einer der Meilensteine waren Fortschritte bei der Additiven Fertigung von Nickelbasislegierungen und Leichtbaumaterialien sowie Legierungen für Hochtemperaturanwendungen. „Renishaw hat uns stets seine Erfahrungen mit anderen Kunden und Branchen zur Verfügung gestellt, die Besonderheiten jeder Legierung verstanden und uns so ermöglicht, den Entwicklungsprozess zu beschleunigen“, erklärt Fernando Lartategui, Associate Researcher im Bereich Additive Layer Manufacturing bei ITP Aero.

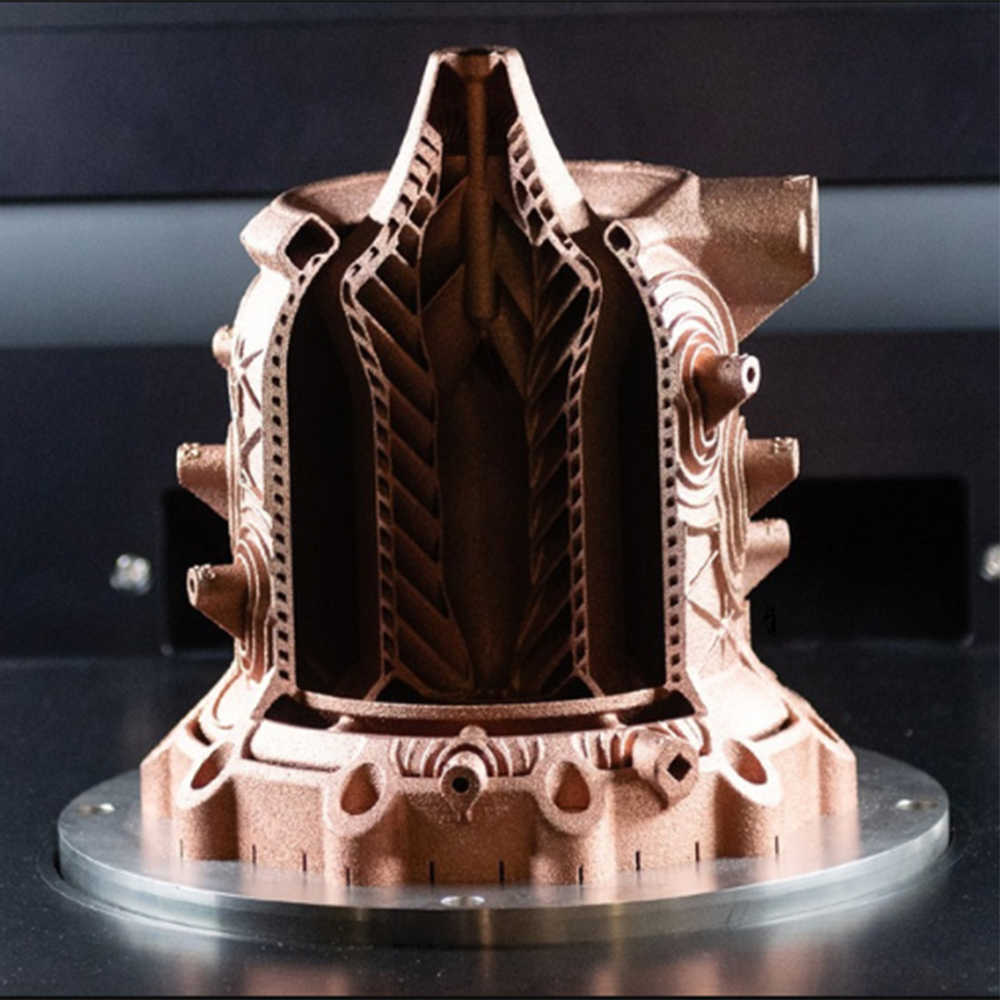

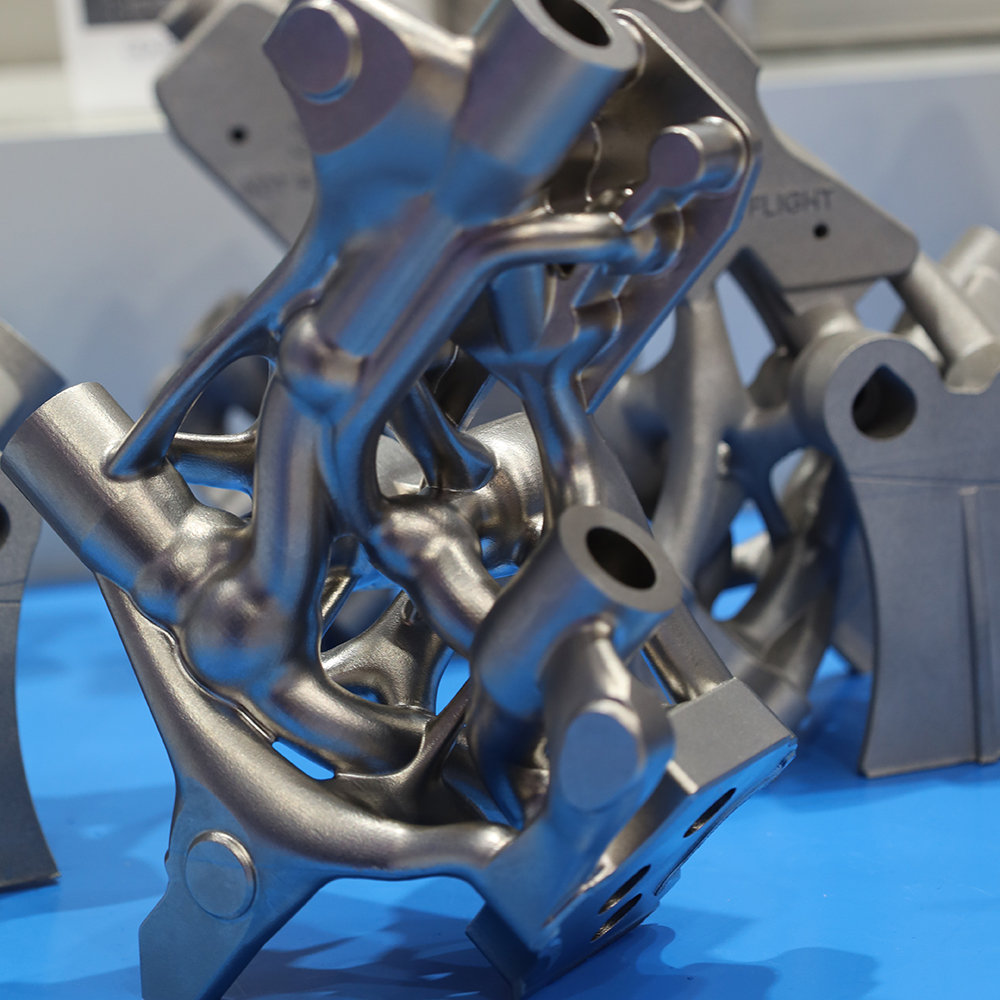

Dieser Wissenstransfer war für die Entwicklung von Komponenten wie dem Tail Bearing Housing (TBH) entscheidend. Dabei handelt es sich um eines der beiden Verbindungselemente zwischen dem Flugzeug und dem Rolls-Royce UltraFan-Triebwerk – dem größten der Welt. Dieses Triebwerk, dessen Markteinführung für Ende des Jahrzehnts geplant ist, kann zu 100 Prozent mit nachhaltigem Flugkraftstoffen betrieben werden und soll im Vergleich zum bisherigen Modell Trent 700 die Treibstoffeffizienz um 25 % verbessern.

Zertifizierte Komponenten

ITP Aero hat das TBH mit Laser Powder Bed Fusion (LPBF) hergestellt. Dabei brachte das Renishaw Solutions Centre in Barcelona sein Fachwissen in der Druckvorbereitung und -ausführung ein, darunter Scan-Strategien, Parameterentwicklung und Layout-Optimierung.

Außerdem hat die Zusammenarbeit zwischen Renishaw und ITP Aero auch die Herstellung bereits zertifizierter Komponenten unterstützt, wie beispielsweise den TP400-Triebwerksschaufeln der hinteren Triebwerksstruktur. Diese waren die ersten Strukturkomponenten, die additiv im LPBF-Verfahren hergestellt und sowohl von der Europäischen Agentur für Flugsicherheit (EASA) als auch von der spanischen Agentur für Flugsicherheit und Luftsicherheit (AESA) zertifiziert wurden.

Durch die Zusammenarbeit mit Renishaw konnte ITP Aero auch eigene interne Standards für die Additive Fertigung festlegen, darunter Spezifikationen und Prozessvorschriften. Diese Standardisierung sorgt nicht nur für technische Konsistenz und Rückverfolgbarkeit, sondern stärkt auch das Vertrauen in den Prozess.

24 Mio. Euro für moderne Fertigung

Im Februar 2025 hat ITP Aero sein neues Zentrum für moderne Fertigung Admire eröffnet. Dafür hatte das Unternehmen in Zamudio (Baskenland) 24 Millionen Euro investiert. Das Ziel sind unter anderem Lösungen für Entwicklung nachhaltigerer Flugzeugtriebwerke oder die Verbesserung der Effizienz in der Fertigung. Die Additive Fertigung ist dabei einer der wesentlichen Säulen der F&E-Aktivitäten bei Admire.

Passende Abstimmung der Laserparameter

Um die Additive Fertigung weiter zu verbessern, hat Renishaw Libertas entwickelt: ein flexibles Framework, das passend zu einzelnen Anwendungen eine präzise Abstimmung der Laserparameter ermöglicht. „Traditionell sind Stützstrukturen für Oberflächen mit einem kritischen Winkel von 45 Grad oder mehr zur Horizontalen erforderlich. Mit dem Support Reduction Package wurde dieser Schwellenwert erweitert, sodass der kritische Winkel in bestimmten Fällen auf nur 5 Grad reduziert werden kann“, erklärt Benjamin Díaz, Produktmanager für additive Fertigung bei Renishaw Ibérica. „Dieser Ansatz reduziert nicht nur den Bedarf an Stützstrukturen, sondern verbessert auch die Oberflächengüte und mindert thermische Belastungen durch eine intelligente Regulierung der Energieverteilung während des Bauprozesses.“

Auf der Formnext wird Renishaw Libertas vorstellen und gleichzeitig eine komplette End-to-End-Fertigungszelle für AM, ein neues langlebiges Filtersystem für die RenAM 500-Serie und die Hochleistungs-Mikroturbine von Argive präsentieren.

Renishaw auf der Formnext 2025: Halle11.0, Stand C11