Text: Thomas Masuch

Lesedauer: 3 Minuten

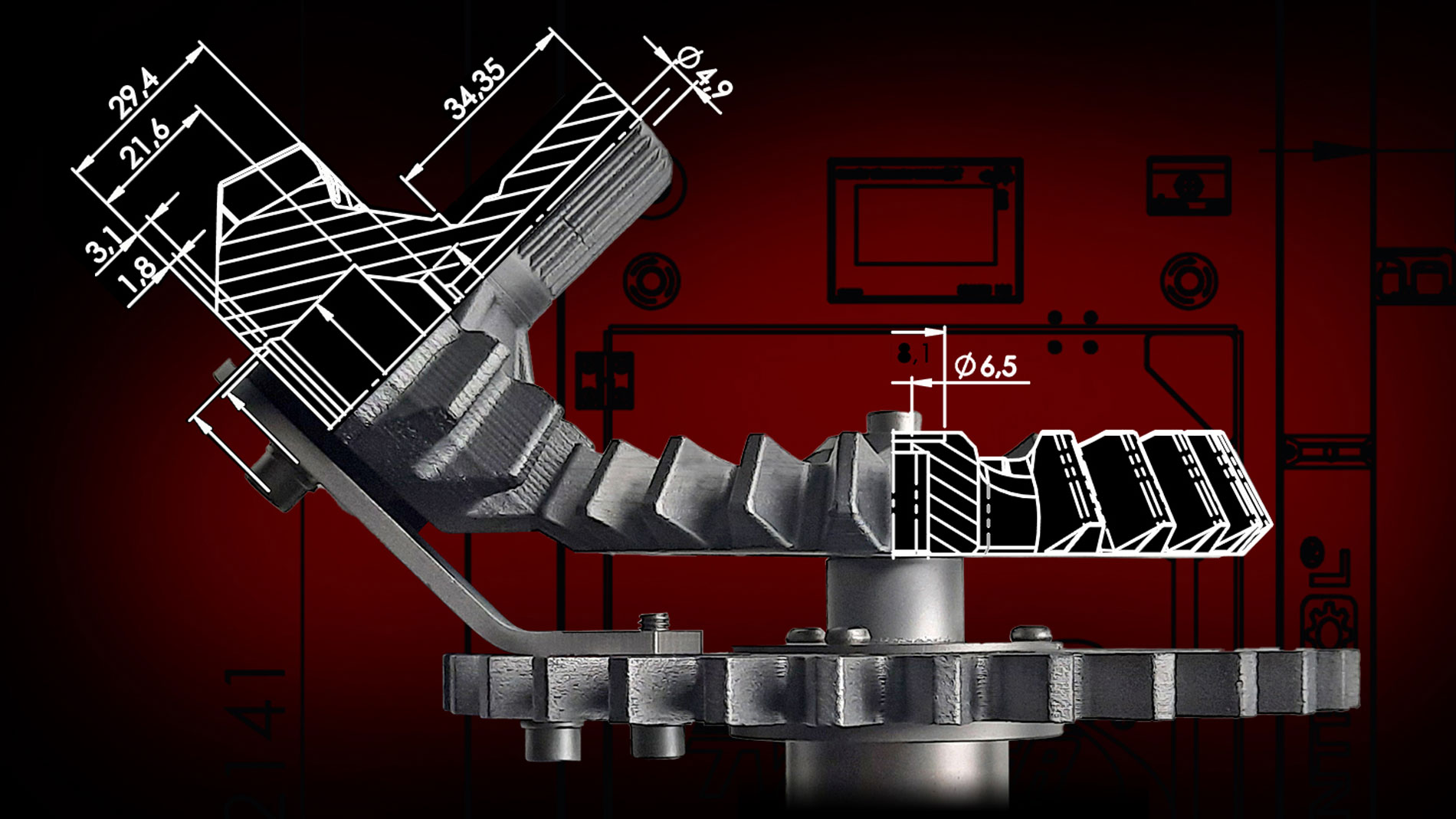

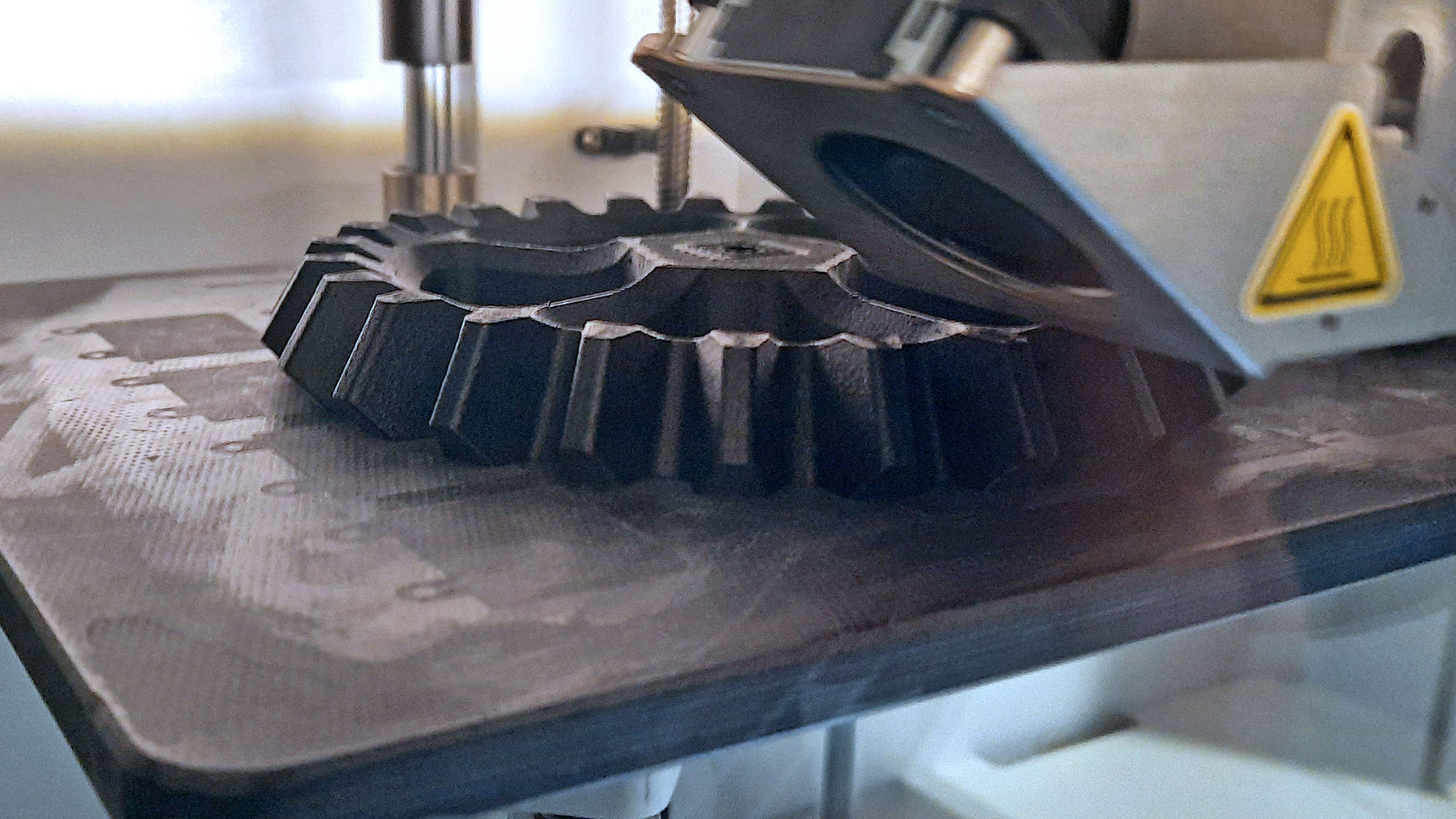

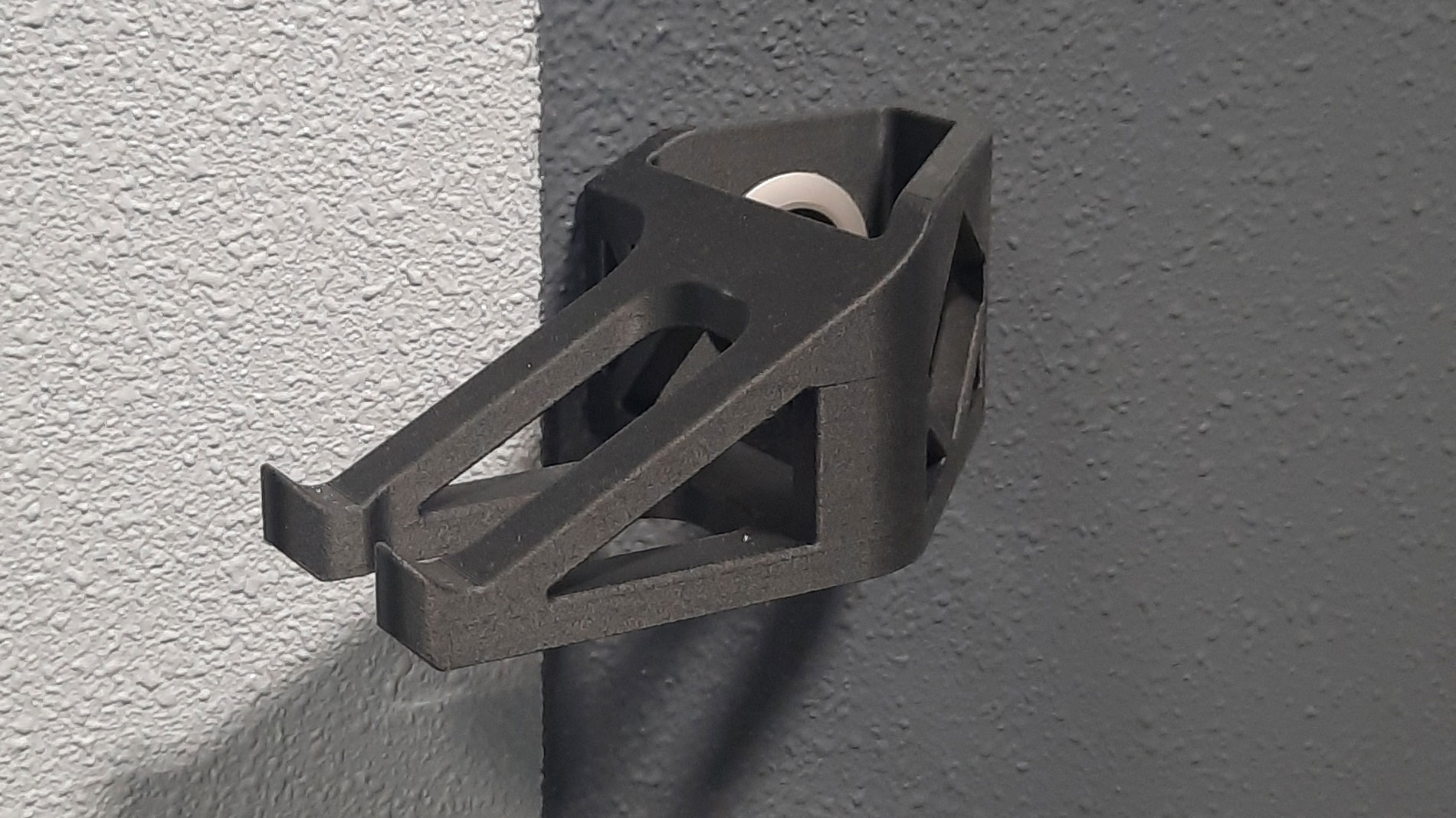

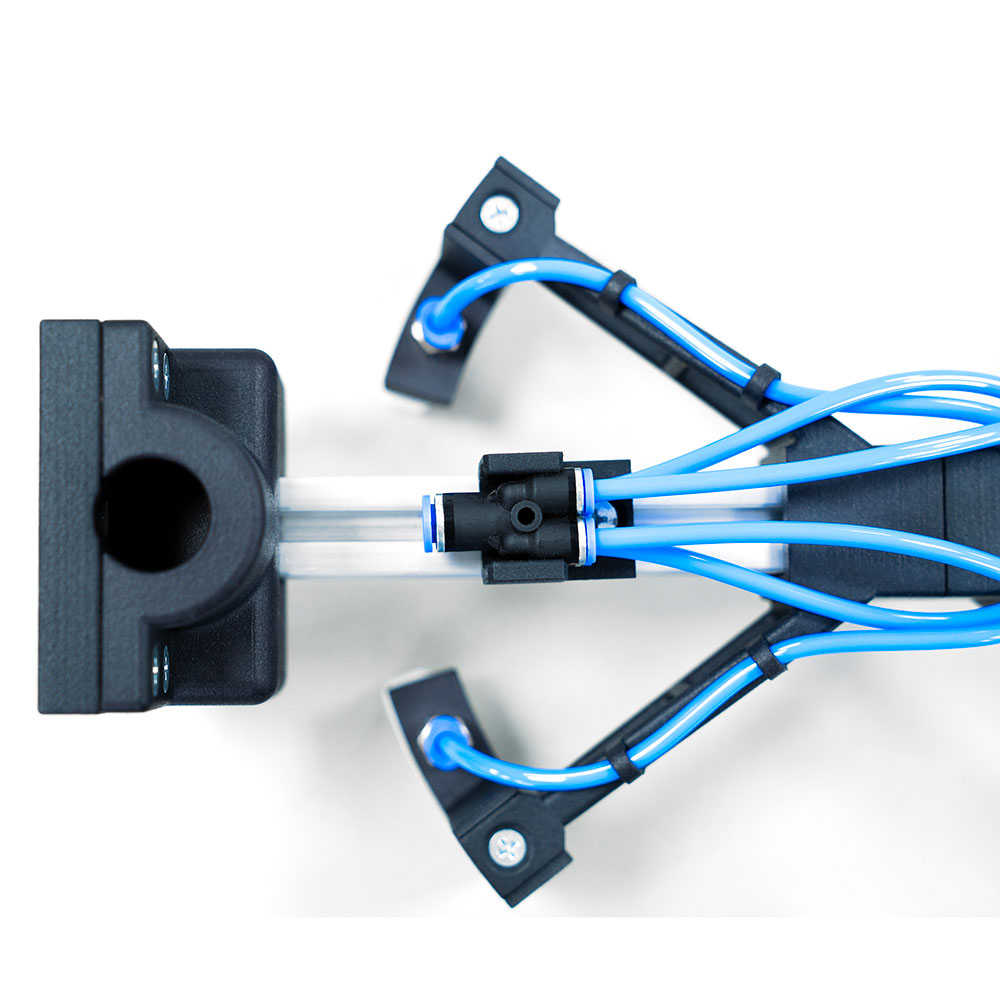

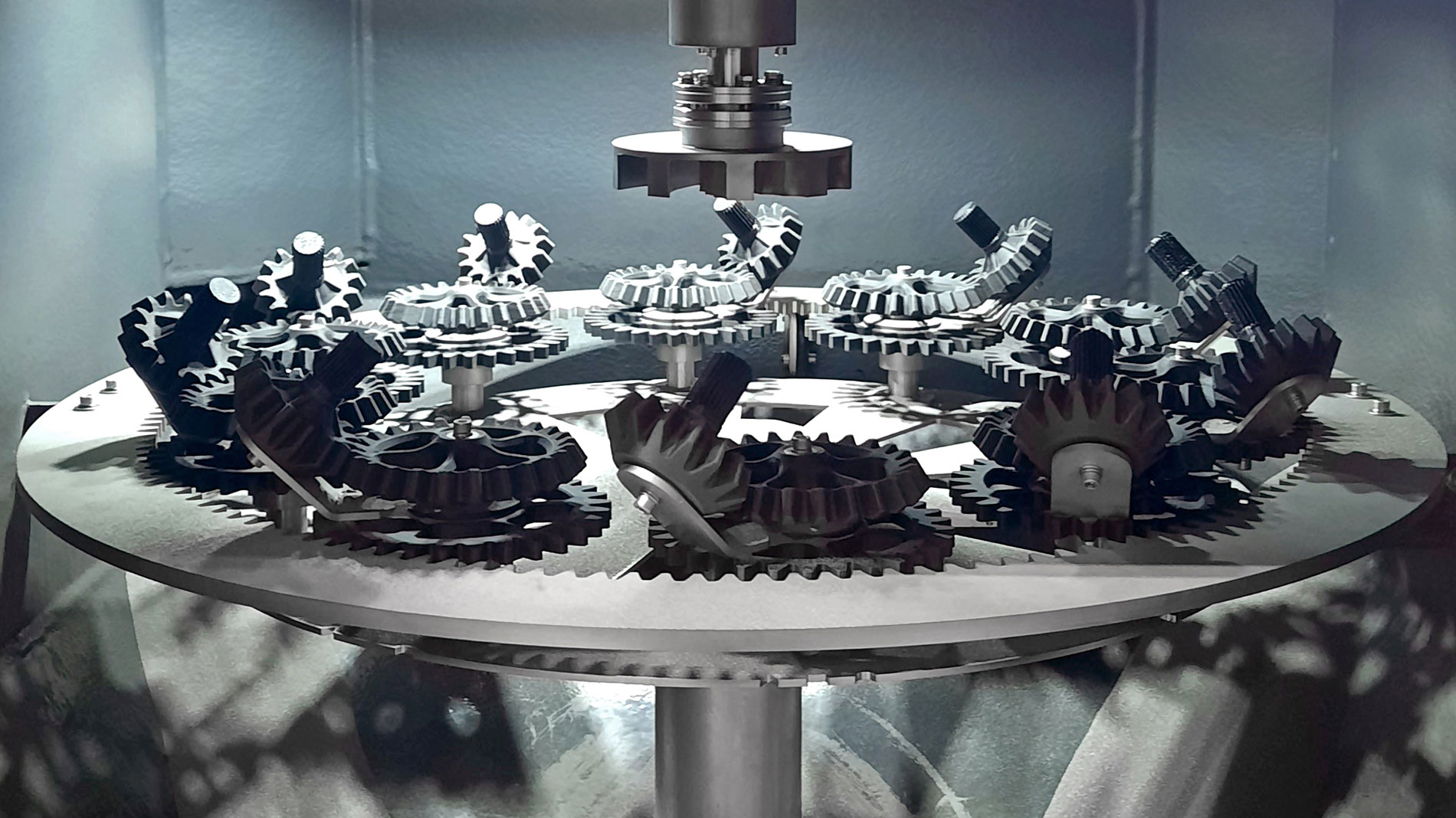

Bei Bernstein Mechanische Fertigung (BMF) in Chemnitz kommt der 3D-Druck gleich in verschiedenen Richtungen zum Einsatz. Zum einen in der Produktion: Bei BMF wurden viele Teile aus der konventionellen Fertigung „zurückgeholt“, erklärt Geschäftsführer Ronny Bernstein und meint damit, dass Bauteile, oftmals auch aus Metall, nun aus Kunststoff gedruckt werden. In einer Twister Maschine (dem Hauptprodukt von BMF) sind das rund 50 größere Bauteile sowie Hunderte kleinere, die weniger als 2 cm messen.

Für sein Unternehmen, das sowohl Einzel- und Serienteile anbietet als auch den Twister, eine Anlage zur Oberflächenbearbeitung, herstellt, sieht Bernstein deutliche Kosteneinsparung durch den Einsatz des 3D-Drucks: „Wir müssen uns nicht Hunderte Frästeile ins Lager legen, haben die Teile trotzdem immer verfügbar, wenn wir sie brauchen.“ Dieser Vorteil wird bei vielen Maschinen- und Anlagenbauern noch nicht gesehen: „Viele vergleichen nur die Produktionskosten und sagen bei den Preisen für 3D-gedruckte Teile: das kann ich für den Preis auch fräsen.“ Was dabei allerdings nicht bedacht wird: Beim Fräsen müssen oft deutlich höhere Stückzahlen bestellt werden. Die indirekten Kostenvorteile des 3D-Drucks werden dann gar nicht gesehen, so Bernstein.

50.000 Teile pro Jahr

Neben den Bauteilen für den Twister fertigt BMF auch Bauteile für die eigene Produktion und agiert auch als Dienstleister für andere Kunden. Insgesamt 50.000 Bauteile werden so rund um die Uhr auf den 14 3D-Druckern jedes Jahr gefertigt.

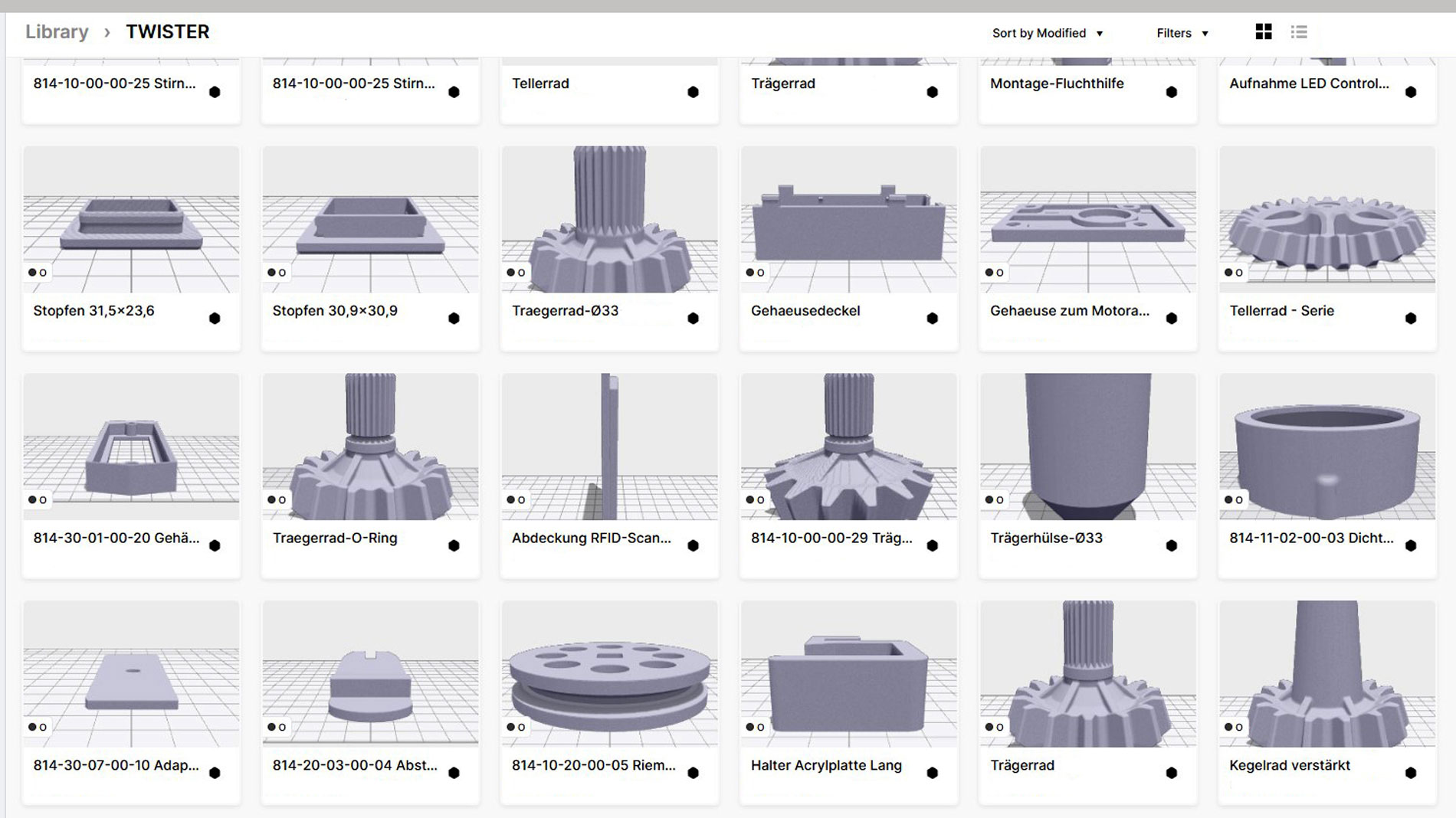

Daneben verdient BMF auch mit den Ersatzteilen seiner Kunden Geld: Das Unternehmen hat zahlreiche Bauteile für seine Maschinen in die Cloud geladen, die Kunden können diese bei Bedarf bestellen und selbst ausdrucken. „Damit sparen die Kunden deutlich Zeit und Geld“, erklärt Bernstein. Im Vergleich zu den konventionell gefertigten Ersatzteilen kosten die 3D-gedruckten deutlich weniger. Voraussetzung ist dabei, dass der Kunde über einen Markforged-Drucker verfügt. „Das Invest ist Im Vergleich zu den Kosten für einen Twister von rund 65.000 Euro ist das „überschaubar“. Für die 3D-gedruckten Bauteile übernimmt BMF auch eine Garantie sofern das entsprechende Material bei BMF bestellt wird. „Außerdem müssen die Kunden nur bezahlen, wenn das Bauteil auch in guter Qualität aus dem Drucker kommt.“

Das Injizieren von Ideen

Manchmal sind die Bestellungen für Ersatzteile auch der Anfang einer intensiveren Zusammenarbeit im Bereich 3D-Druck. „Manche Kunden bestellen auch weitere Konstruktionen und Bauteile, die wir dann individuell erstellen und ebenfalls in die Cloud laden.“ Andere Kunden konstruieren und drucken dann selbst, was BMF an größeren Materialbestellungen merkt. Für Bernstein ist das Erfolgsrezept für die Additive Fertigung die eigene Erfahrung der Anwender: „Wenn die Leute sehen, was geht, kommen sie auch auf neue Ideen. Dieses Injizieren von Ideen ist ganz wichtig.“

Generell sieht Bernstein auch ein recht deutliches Wachstum des 3D-Drucks im Maschinen- und Anlagenbau – „und zwar deutlich mehr als der sonstige Markt.“ Die Gründe dafür sind zum einen, dass sich die Konstruktion mit einer neuen Generation von Beschäftigten verändere und damit mehr Anwendungen entstehen. Außerdem nehme die Zahl der Anwender kontinuierlich zu: Zwar sei der 3D-Druck in der Branche weiterhin eine Nische, aber „die Unternehmen, die eine sinnvolle Anwendung erkannt haben, nutzen den 3D-Druck, und verdienen damit auch Geld“, so Bernstein. „Es ist zwar so, dass nicht jede Innovation Umsatz bringt, aber langfristig sorgt der 3D-Druck dafür, dass man in einem wachsenden Markt dabei ist.“