Lesedauer: 3 Minuten

Text: Thomas Masuch

Wichtige Anwendungen sind dabei funktionale Prototypen, Ersatzteile oder individualisierte Komponenten, die konventionell schwer oder nur mit langen Lieferzeiten realisierbar wären. „Im Maschinen- und Anlagenbau zählt oft jedes Gramm und jede Sekunde Montagezeit: Immer häufiger realisieren wir deshalb auch Bauteile, die in konventionellen Verfahren aus mehreren Einzelkomponenten bestehen würden und erst aufwendig an die individuelle Maschine angepasst werden müssten“, erklärt Stefan de Groot, Vertriebsleiter bei Protiq. Beispiele dafür sind zum Beispiel robuste Führungen, komplexe Vorrichtungen oder individuell ausgelegte Komponenten für Prüfstände.

Robotergreifer: Leichter und schneller

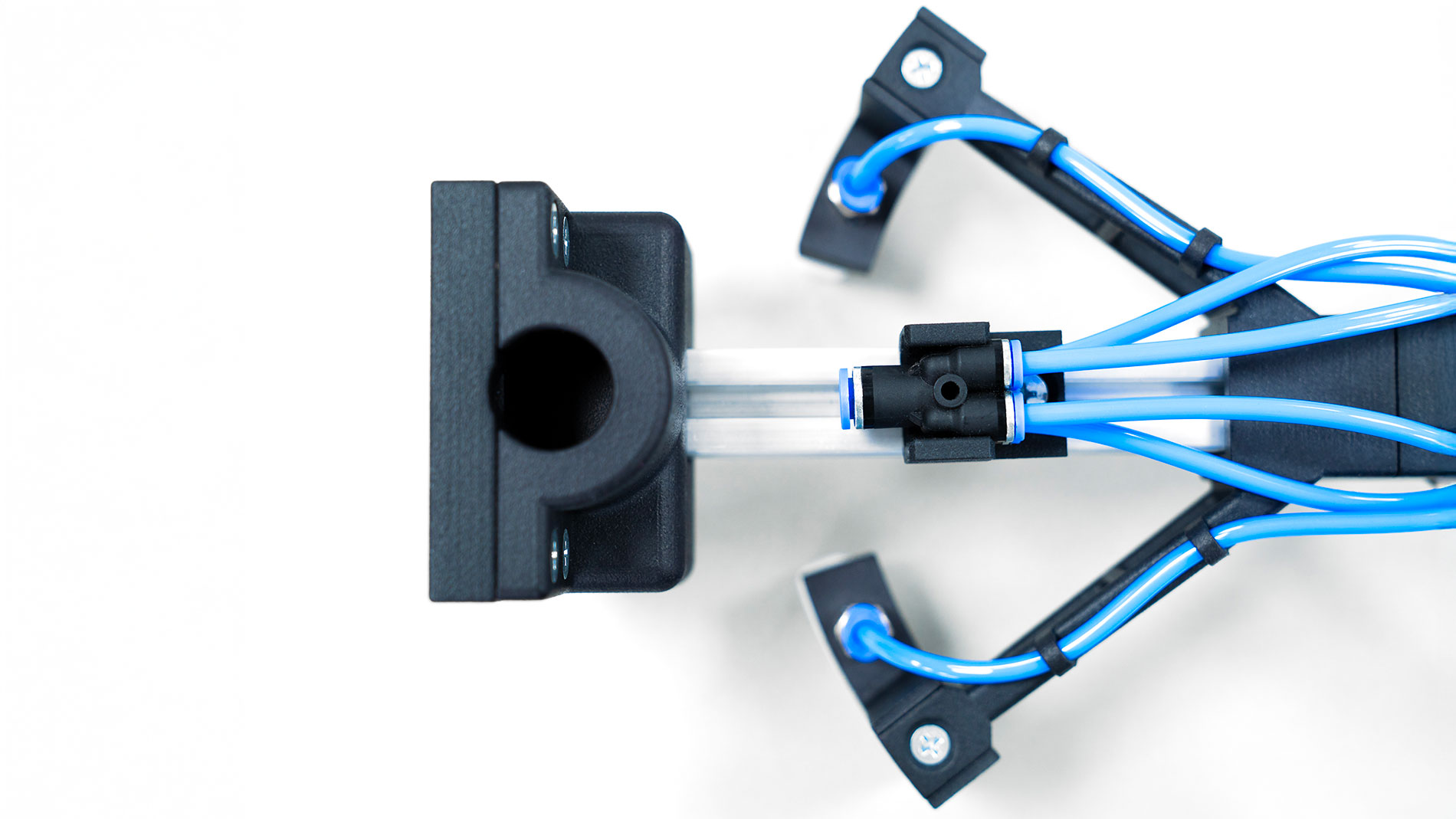

Als erfolgreiches Anwendungsbeispiel, bei dem die Additive Fertigung ihre Stärke im Maschinen- und Anlagenbau voll ausspielen kann, nennt de Groot einen individuell entwickelten Robotergreifer, der unter anderem beim Handling von spritzgegossenen Kunststoffbauteilen sowie von Verpackungsmaterialien zum Einsatz kommt – also in typischen Pick-&-Place-Prozessen oder bei der automatisierten Beschickung von Maschinen und Vorrichtungen.

Der eingesetzte Scara-4-Achs-Roboter operiert dabei mit Traglasten von bis zu 1,2 kg vertikal bzw. 1,0 kg horizontal und erreicht im Handling Geschwindigkeiten von bis zu 1,6 Metern pro Sekunde. „Dieses Tempo ist nur möglich, weil wir beim 3D-gedruckten Greifer das Gewicht auf 460 Gramm reduzieren konnten“, erklärt de Groot. „Ein erheblicher Unterschied im Vergleich zum konventionell gefertigten Konkurrenzprodukt mit rund 2 kg.“ Das ermögliche insgesamt höhere Taktzahlen und eine höhere Effizienz im Produktionsprozess.

Konstruktiv basiert der Greifer auf einem hybriden Ansatz: Vakuumsegmente und Strukturteile bestehen aus PA12, während die flexiblen Saugbälge aus TPU mit einer Shore-Härte von 80A gefertigt wurden. Ergänzt wird das System durch ein Itemprofil zur gezielten Versteifung sowie zur Auslagerung des Tool Center Points (dem Wirkmittelpunkt des Greifers).

„Der Greifer ist so konstruiert, dass er bei einem Defekt innerhalb weniger Minuten repariert und bei Bedarf innerhalb weniger Stunden an neue Anforderungen angepasst werden kann – etwa durch modifizierte Greifgeometrien“, erklärt de Groot. Daneben wurde bewusst eine Sollbruchstelle konstruktiv integriert. Diese gibt bei einem Maschinencrash kontrolliert nach und verhindert damit Folgeschäden an der Gesamtanlage. Diese Funktionalität lässt sich durch die geometrische Gestaltungsfreiheit der additiven Fertigung exakt auf die jeweiligen Anforderungen abstimmen.

Ursprung im Werkzeugbau

Die sehr industrienahe AM-Strategie verdankt Protiq auch seiner Herkunft: Das Unternehmen wurde 2016 ausgegründet und ist eine Tochtergesellschaft der Phoenix Contact-Gruppe mit Sitz in Blomberg, Nordrhein-Westfalen. Davor betrieb Phoenix Contact bereits ab 2010 das interne Kompetenzzentrum für Additive Fertigung, um eigene Bedarfe zu decken. „Wir profitieren von einer engen Zusammenarbeit mit dem hauseigenen Maschinenbau und der zugehörigen Entwicklung. Unsere Ursprünge im Werkzeugbau von Phoenix Contact ermöglichen uns dabei ein tiefes Verständnis für Fertigungsprozesse, Präzision und Serienanforderungen“, sagt de Groot. Damit könne Protiq insbesondere den Herausforderungen im Maschinen- und Anlagenbau gerecht werden, wo Bauteile oft mechanisch hoch belastet oder thermisch beansprucht werden. „Werkstoffgerechtes Design, Topologieoptimierung und gezielte Funktionsintegration sind dabei entscheidend.“

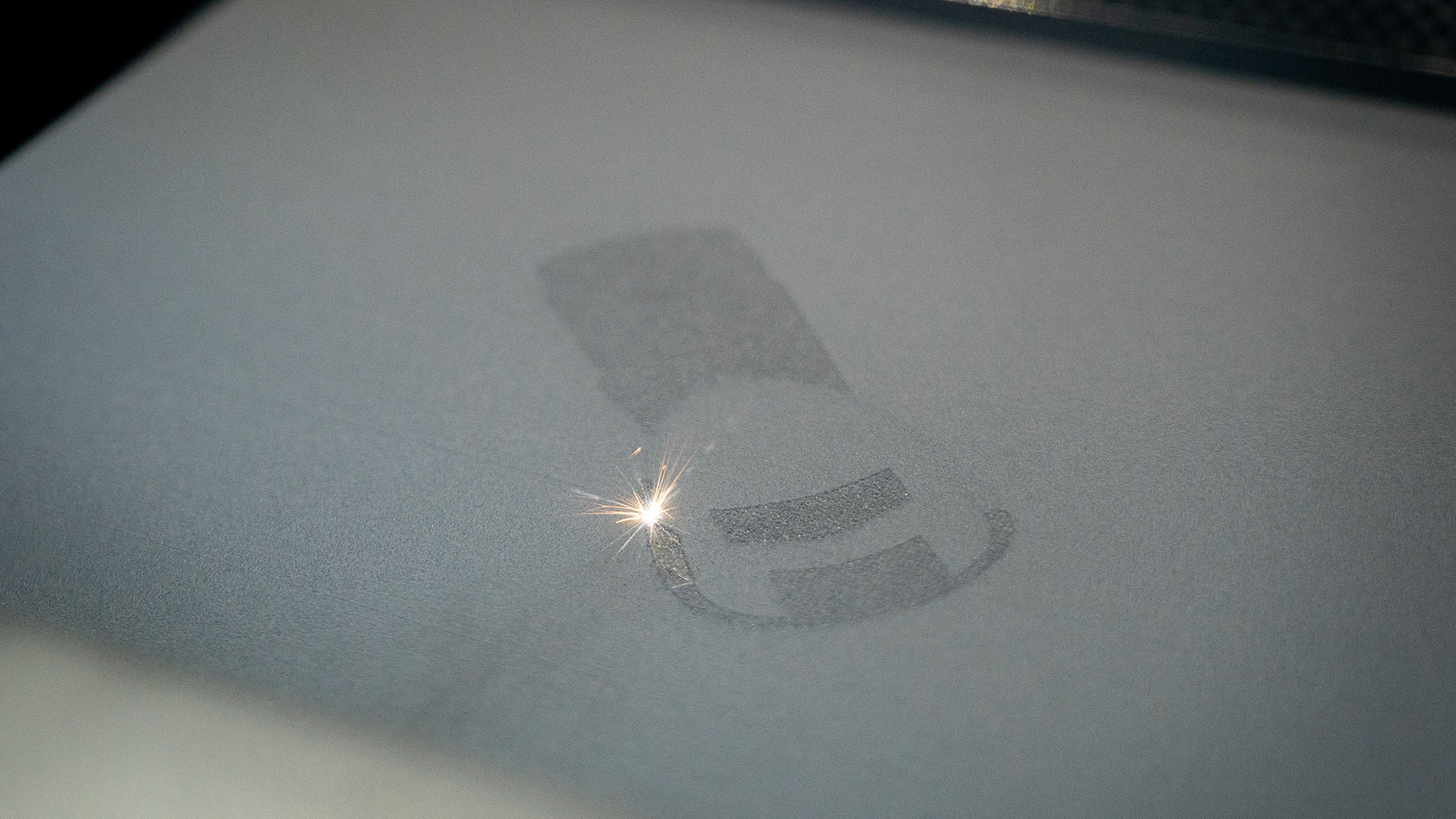

Vielfalt an Materialien und Verfahren

„Unser Anspruch ist es, Unternehmen aus dem Maschinen- und Anlagenbau nicht nur mit Teilen zu beliefern, sondern mit fundiertem Know-how und praxisnaher Beratung zu begleiten – von der Designoptimierung bis zur Auswahl des passenden Verfahrens“, so de Groot. Insgesamt verfügt Protiq über mehr als 20 Systeme für die Additive Fertigung und zählt am Standort in Blomberg 25 Beschäftigte.

Daneben hat das Unternehmen im Rahmen der Ausgründung vor neun Jahren eine digitale Fertigungsplattform, den Protiq Marketplace, ins Leben gerufen. Hier sind inzwischen über 50 weitere Fertigungsdienstleister vertreten, wodurch eine sehr breite Palette an Materialien und Verfahren zur Verfügung steht. „Durch diese Vielfalt können wir stets das richtige Material für die geplante Anwendung bieten: von hochfesten Edelstahllegierungen bis hin zu temperaturbeständigen Kunststoffen“, freut sich de Groot.