Lesedauer: 2 Minuten

DWS: Kohlefaser und Biomasse für Rennsport und Innenarchitektur

Im Rennsport besteht die Herausforderung darin, extrem leichte und dennoch langlebige Komponenten herzustellen. Aus diesem Grund ist Kohlefaser oft das Material der Wahl. DWS hat mit autoklavkompatiblen Formen aerodynamische Teile für einen Elektro-Rennwagen hergestellt, der im Sommer 2025 auf die Rennstrecke kam. Das verwendete Material Therma DM570 hielt 135 °C und 6 bar Druck stand. Daneben untersuchte DWS neue nachhaltige Produktionsmethoden für Branchen wie Innenarchitektur und Verpackung: Dabei wird zellulosehaltige Biomasse in einem Ultraschall-Kompressionsverfahren verarbeitet. Die verwendete Sonotrode vibriert mit hohen Frequenzen und erreicht eine Temperatur von 200 °C.

DWS auf der Formnext 2025: Halle 12.1, Stand D31

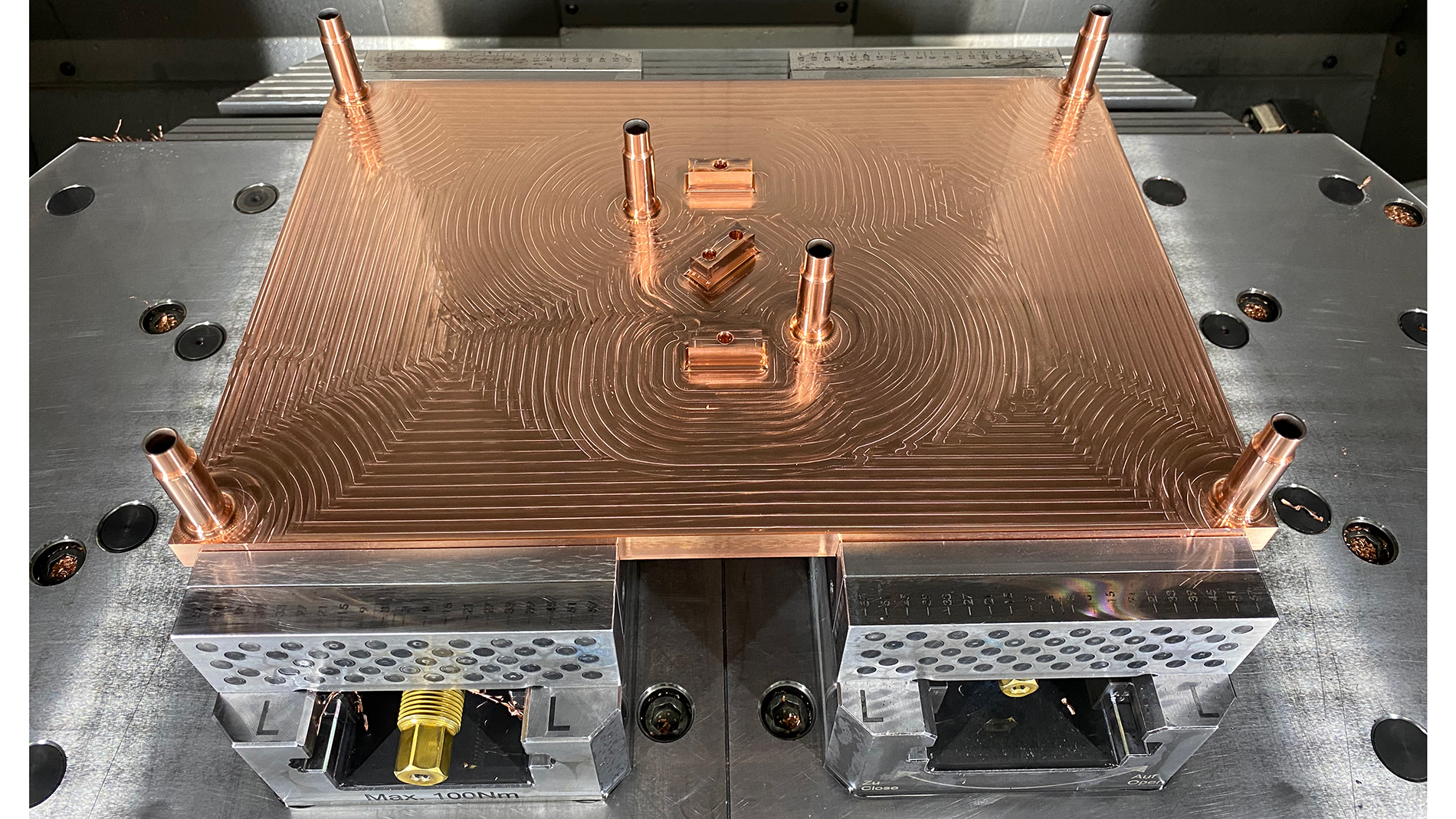

Hermle: monolithischer Kupferplattenwärmetauscher

Hermle Additive Manufacturing hat einen monolithischen Kupferplattenwärmetauscher unter Verwendung des Hermle-MPA-Verfahrens (Cold Spray Additive Manufacturing) in Kombination mit präziser CNC-Endbearbeitung hergestellt. Das Bauteil misst 220 × 330 mm und integriert zwei unabhängige Kühlkreislaufe in einer einzigen Platte, wodurch Lotstellen und die damit verbundenen Leckagerisiken entfallen. Beim MPA-Verfahren wird Kupfer im festen Zustand aufgebracht, wodurch ein Schmelzen vermieden und Materialeigenschaften wie die Wärmeleitfähigkeit von bis zu 400 W/m·K erhalten bleiben. Ein wichtiger Faktor ist das wasserlösliche Stützmaterial von Hermle, das die Herstellung vollständig geschlossener Innenkanäle ohne Nachbearbeitungsschritte ermöglicht.

Hermle auf der Formnext 2025: Halle 12.0, Stand C71

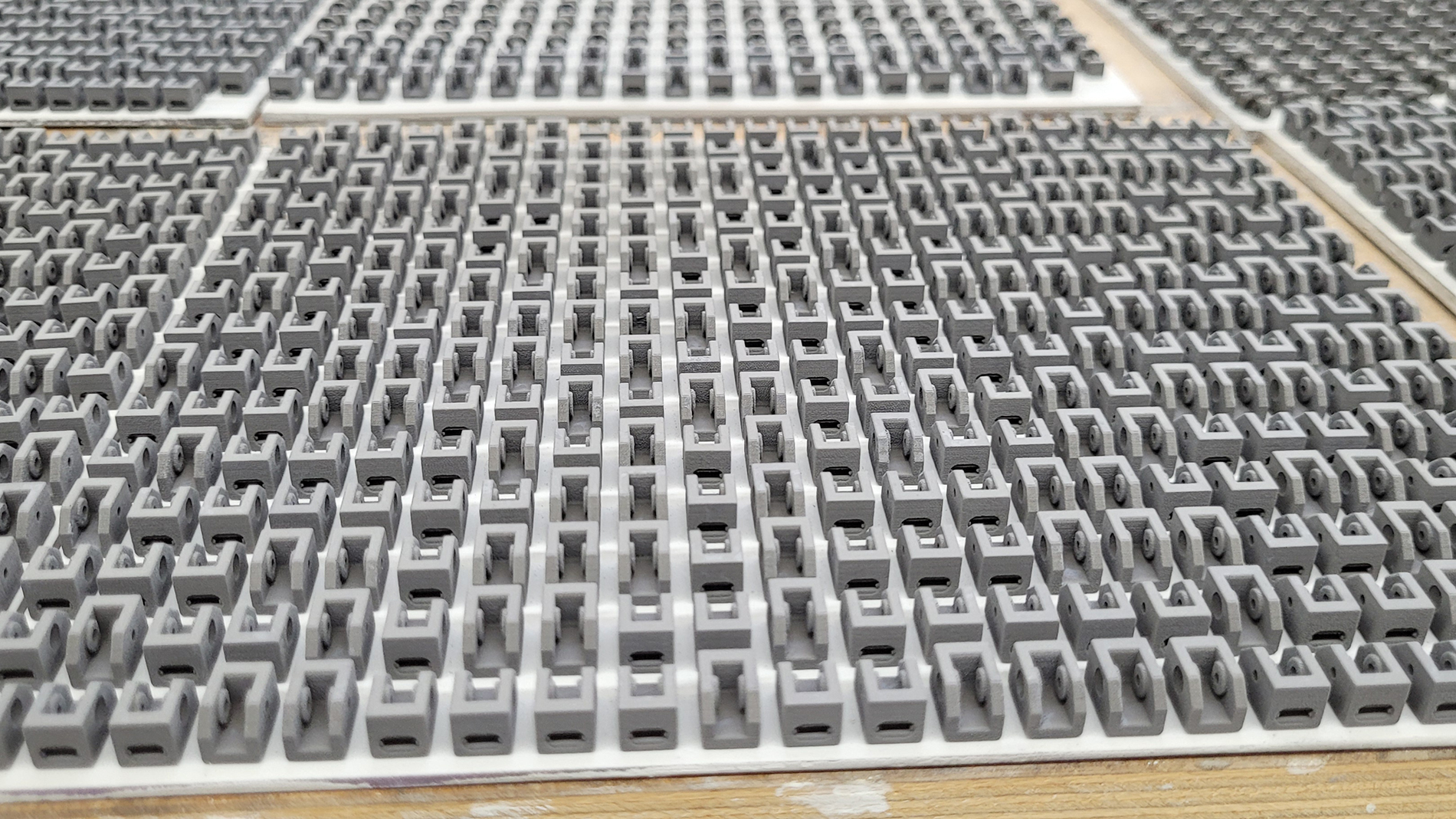

Tritone: Produktion von Brillenfassungen skaliert

Die Premium-Brillenmarke Baars aus Paris hat die Produktion ihrer charakteristischen Brillenfassungen mithilfe des MoldJet-AM-Systems von Tritone Technologies in Zusammenarbeit mit der MIMplus Technologies GmbH & Co. KG erfolgreich skaliert. Baars stand vor der Herausforderung, Tausende von Scharnieren für seine Brillenkollektion präzise herzustellen. Die Scharniere erforderten eine sichtbare Fläche mit dekorativer Oberflächenbeschaffenheit (8 × 5,6 mm), 3D-gedruckte Schichtstrukturen auf beiden Seitenflachen und die Produktion großer Stückzahlen zu günstigen Preisen. MIMplus setzte die MoldJet-Technologie von Tritone ein, ein sinterbasiertes AMVerfahren, um eine skalierbare Massenproduktion zu ermöglichen, mit der 16.000 Teile (für 4.000 Brillen) in weniger als 20 Stunden (800 Teile pro Träger) hergestellt werden können.

Tritone Technologies auf der Formnext 2025: Halle 12.0, Stand C72

Bilder: Tritone

Eplus3D: Triebwerk für „Race 2 Space 2025“

Eplus3D hat in Zusammenarbeit mit dem University College London (UCL) und dem studentischen Team UCL Rocket erfolgreich Excelsior entwickelt und additiv gefertigt – ein regenerativ gekühltes Zweistoff-Raketentriebwerk für den britischen Wettbewerb „Race 2 Space 2025“. Das Triebwerk wurde aus AlSi10Mg im Laser-Pulverbett-Fusion-Verfahren (LPBF) auf dem Quad-Lasersystem EP-M400S hergestellt. Dabei wurde verdeutlicht, wie Additive Fertigung Kühlkanale, integrierte Funktionen und eine schnelle Entwicklung ermöglicht. Als technischer Partner leistete Eplus3D Prozessberatung und kümmerte sich um die Fertigung der komplexen Schubkammer- und Injektorkomponenten von Excelsior. Das Raketentriebwerk erreichte bei den „Hot-Fire“-Tests sein Schubziel von 5 kN, belegte den vierten Platz in der Kategorie „Nitrous Bipropellant“ und konnte als eines von acht aus 17 Triebwerken alle Tests überstehen.

Eplus3D auf der Formnext 2025: Halle 12.0, Stand E101

Lithoz: Zahlreiche Premieren

Lithoz setzt bei seiner Präsentation auf der Formnext den Fokus auf reale Serienanwendungen im keramischen 3D-Druck aus verschiedenen Anwenderindustrien – von der Luft- und Raumfahrt über die Halbleiterindustrie und die Medizin bis hin zur Luxusgüterindustrie. Eines der Highlights bildet eine mit 36 seriennahen keramischen Casting Cores für die Flugzeugturbinenherstellung bestückte S320-Bauplattform. Die komplexe Bauweise der Gusskerne auf LCM-Druckern ermöglicht immer filigranere Verästelungen der Kühlkanäle in den Turbinen. Daneben zeigt das österreichische Unternehmen einen komplex konstruierten Gasverteilungsring aus Alumina mit einem Durchmesser von 380 mm. Der Ring verfügt über eine außergewöhnlich dünnwandige, gewichtoptimierte Leichtbauweise mit signifikant optimierten Strömungskanälen. Ein weiteres komplexes Serienbauteil für die Halbleiterindustrie ist der von Bosch Advanced Ceramics (D) auf Lithoz-CeraFab-Druckern in einer Serie von jährlich 2.000 Einheiten hergestellte Gasinjektor für Ätzprozesse. Eine Weltpremiere gibt es auch im Medizin- und Dentalbereich mit den von der Schweizer OC GmbH konstruierten und von CADdent (D) auf Lithoz-CeraFab-Druckern in Serie gefertigten keramischen Ohrpassstücken (Otoplastiken) für Hörgerate.

Lithoz und Steinbach auf der Formnext 2025: Halle 11.1, Stand C35 und Halle 11.1, Stand B39

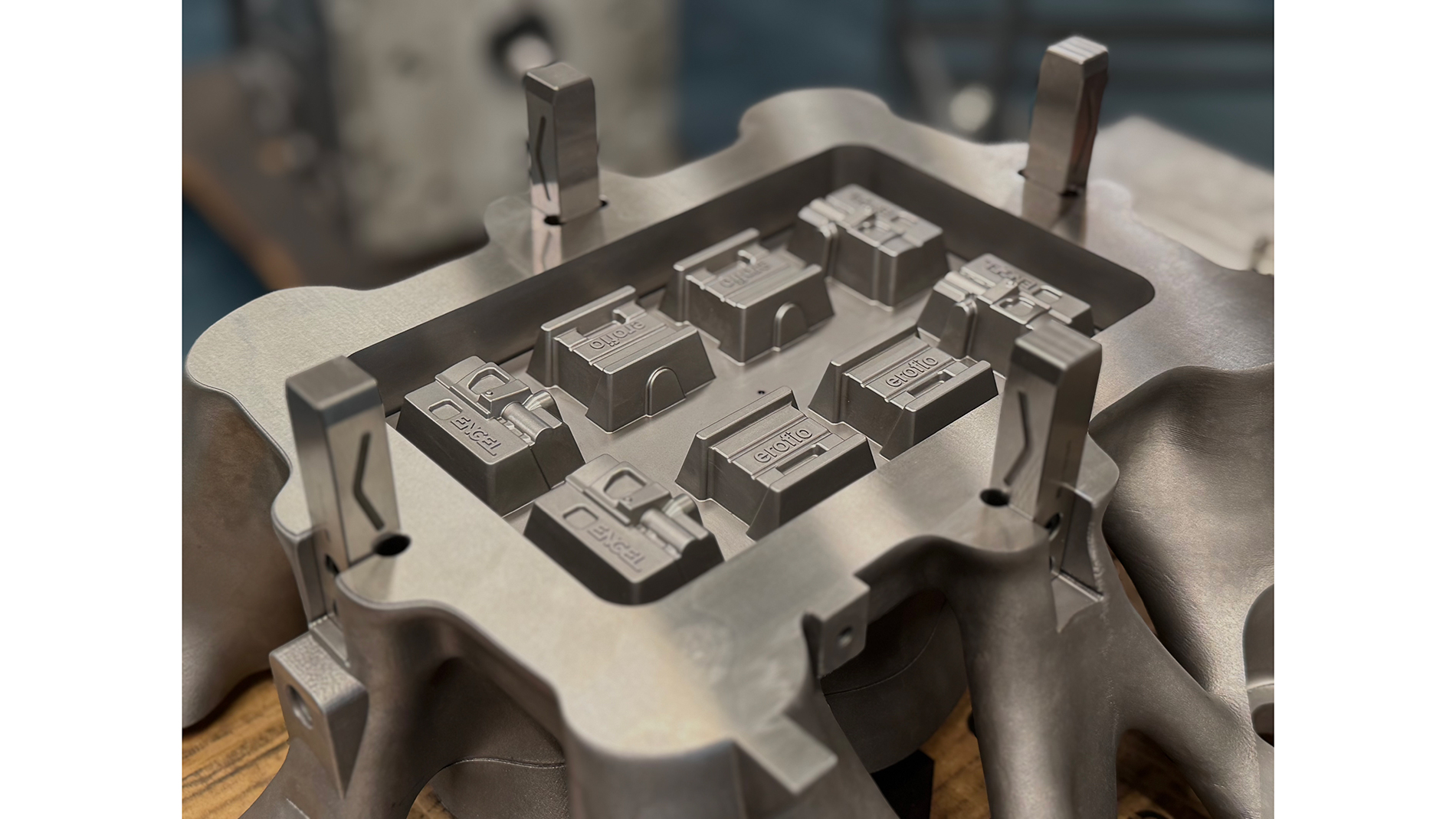

Erofio: Spritzgussform für ultradünne Teile

Inov.iQ ist eine vollständig aus Metall additiv gefertigte Spritzgussform, die speziell für eine 100-Tonnen-Spritzgussmaschine und für ultradünne Teile mit Wandstarken von nur 1 mm entwickelt wurde. Außerdem ist sie darauf ausgelegt, das Potenzial der iQ-Spritzgiessysteme von Engel voll auszuschöpfen. Die Form wurde speziell für E-mac 100 von Engel konzipiert. Erofio entwickelte die Geometrie und die konformen Kühlkanäle als direkte Antwort auf die Anforderungen und Toleranzen der virtuellen Assistenten von Engel. Inov.iQ wurde im LPBF-Verfahren aus einem Colibrium-Additive-M-Line-System aus Uddeholm-Corrax-Edelstahl hergestellt, einer ausscheidungsgehärteten Legierung. Laut Erofio konnte das Gewicht durch Topologieoptimierung um 75 Prozent auf nur noch 80 Kilogramm reduziert werden. In Kombination mit der iQ-Plattform von Engel ermöglicht Inov.iQ eine Reduzierung der Schließkraft um 15 Prozent und eine Senkung des Energieverbrauchs pro Spritzteil um 30 Prozent. Diese Verbesserungen fuhren direkt zu einer höheren Produktivität, niedrigeren Betriebskosten und einer verbesserten Nachhaltigkeit.

Erofio auf der Formnext 2025: Halle 11.0, Stand A79