Text: Thomas Masuch, 03.09.2024

Anwendungen in der Medizin und im Dentalbereich sind ein konstanter Treiber der Additiven Fertigung. Ein Überblick über die Entwicklung des Marktes und einzelner Sektoren.

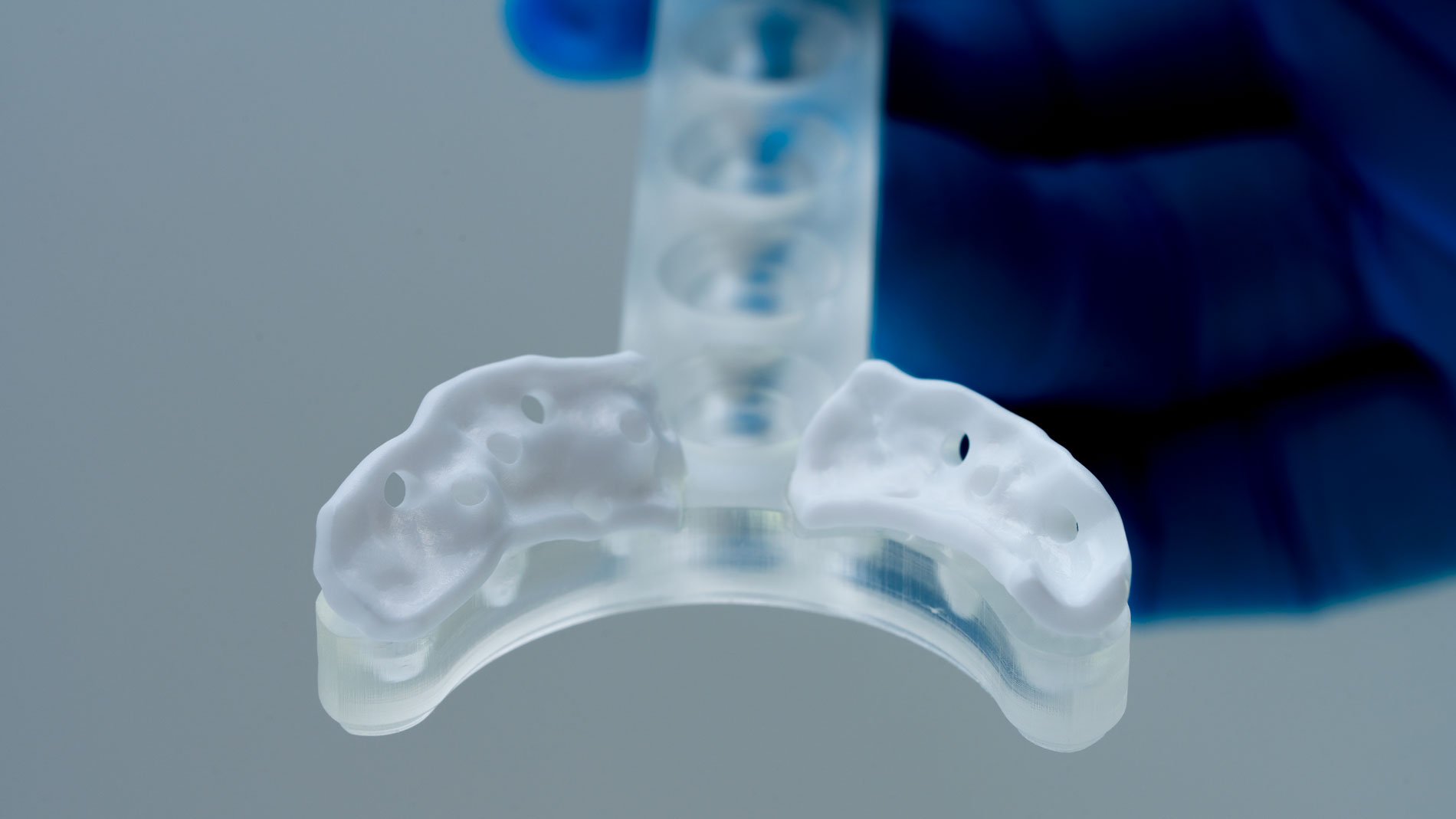

Dass die Medizin eines der ersten Anwendungsfelder für die Additive Fertigung war, kam nicht zufällig. Hier kann sie ihre volle Stärke ausspielen: Die benötigten Produkte wie Implantate, Zahnkronen oder Operationsschienen sind oft individuell und komplex. Da wundert es nicht, dass der medizinische Bereich heute einer der wichtigsten AM-Märkte ist und auch künftig ein gesundes Wachstum zeigen wird. Jedes Jahr etablieren sich weitere Anwendungsbereiche, inzwischen haben auch immer mehr Krankenhäuser eine eigene AM-Abteilung aufgebaut.

Weltweit zählt wohl die Mayo Clinic im US-amerikanischen Minnesota zu den führenden Krankenhäusern im Bereich 3D-Druck. In Deutschland hat die Uniklinik Münster ein beachtliches 3D-Center installiert und in den vergangenen zwei Jahren sehr viel Know-how aufgebaut. So ist das 3D-Center laut Uni Münster „die erste Einrichtung weltweit, die den strengen Anforderungen der Norm ISO/ASTM 52920 entspricht und Medizinprodukte am ‚Point of Care‘, also in unmittelbarer Nähe der Patientenversorgung, herstellen und verwenden darf“ (mehr dazu im Bericht zu AM an der Uniklinik Münster).

Gesundes Marktwachstum: zwischen neuen Zulassungen und günstigeren Systemen

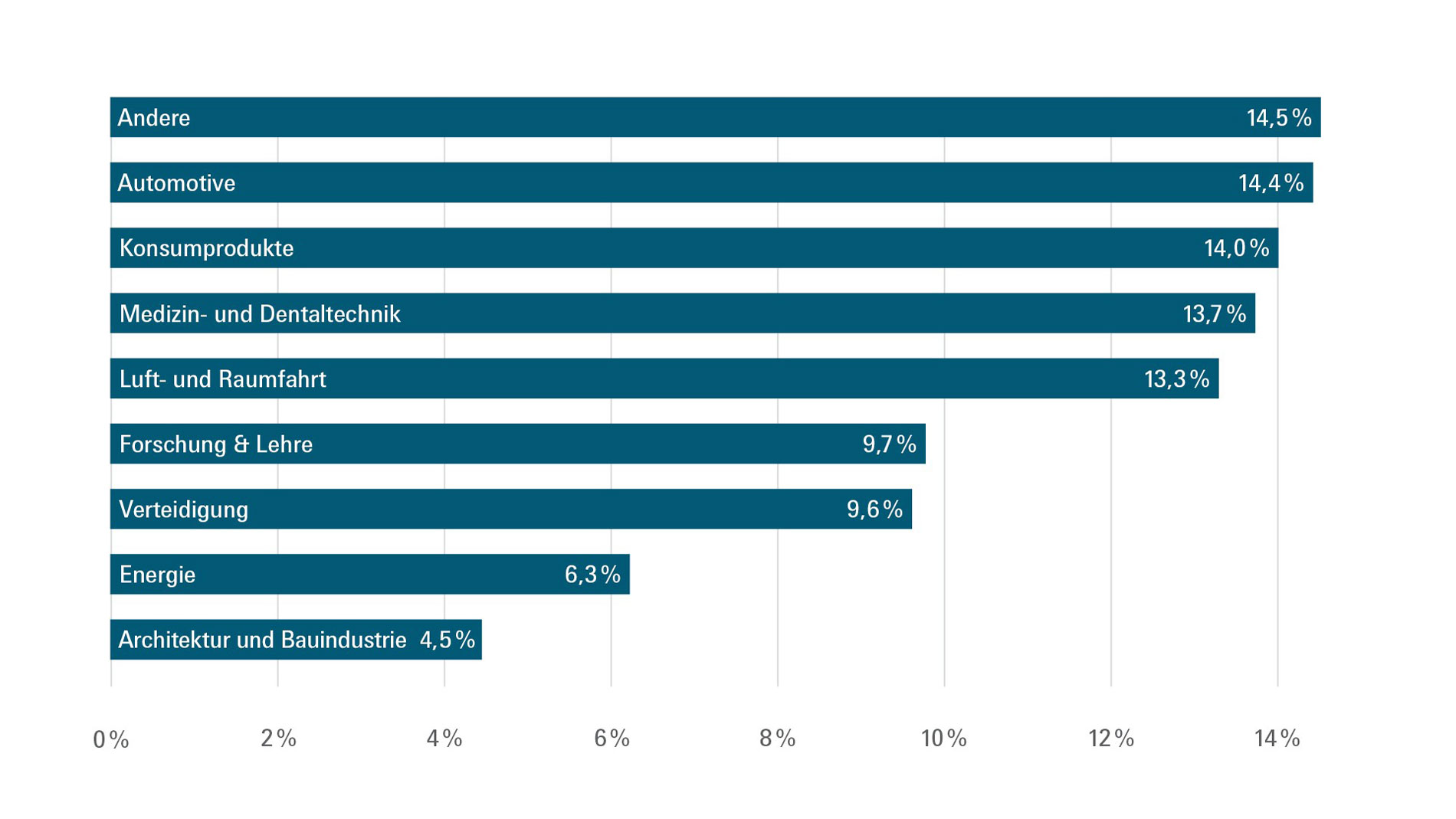

Der Bereich Medizin/Dental hatte laut dem aktuellen Wohlers Report im vergangenen Jahr ein Volumen 2,75 Mrd. US-Dollar, was einem Anteil von 13,7 Prozent am gesamten AM-Markt entspricht. Für die nächsten Jahre erwartet Terry Wohlers, Head of Advisory Services and Market Intelligence Wohlers Associates, dass sich die Anwendungen an verschiedenen Fronten weiterentwickeln, insbesondere in der Zahnmedizin durch durchsichtige Polymerschienen für die Zahnbegradigung (Aligner), durch Polymermodelle für die Planung von Behandlungen und durch Kronen und Brücken.

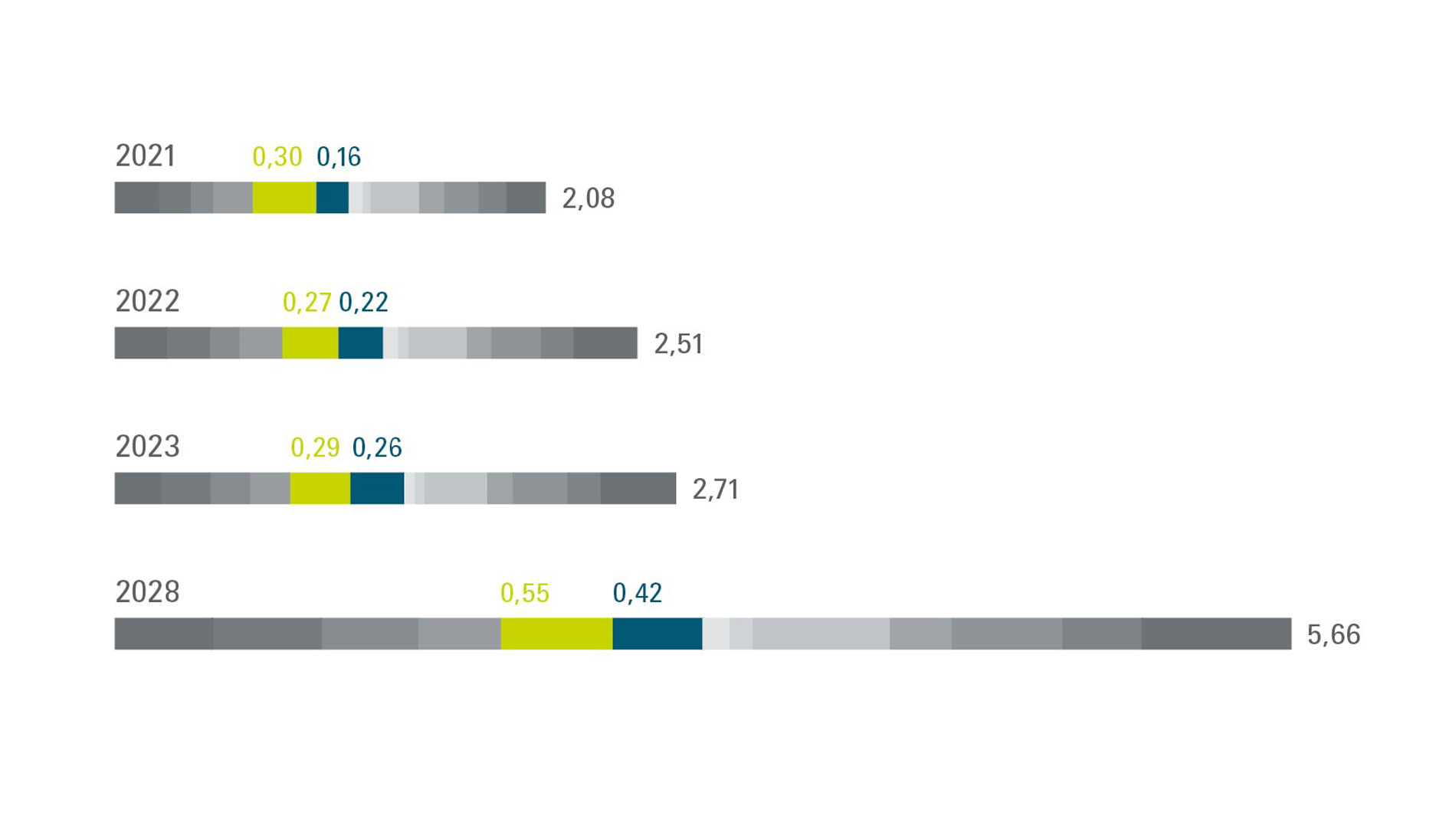

Beim reinen Produktions-Equipment liegt der Anteil sogar noch höher: Der Ampower-Report 2024 hat einen Anteil von 20,3 Prozent ermittelt, was einem Gesamtwert von 500 Mio. Euro entspricht. Das ist fast doppelt so viel wie in der nächstwichtigen Branche, den Industrie-Anwendungen. Separat betrachtet sind die Bereiche Medical (10,7 Prozent) und Dental (9,6 Prozent) dabei ähnlich stark.[1] Für die kommenden Jahre prognostizieren die Marktforscher von Ampower eine konstante Zunahme der Maschinenverkäufe auf insgesamt 970 Mrd. Euro im Jahr 2028. „Nach ein bis zwei schwächeren Jahren, als die Nachfrage im Zuge von Corona sank und es zudem Unsicherheiten bei der Zulassung neuer Produkte gab, steigt die Kurve nun wieder an“, erklärt Maximilian Munsch, CEO von Ampower. „Es wird zudem erwartet, dass im Bereich Medical alte Maschinenparks der Pioniere langsam ersetzt werden.“

Die Analyse von Ampower erwartet auch, dass der Dentalmarkt im Vergleich zum Gesamtmarkt künftig etwas langsamer wächst. So wird im Jahr 2028 der Anteil des Dentalmarktes an den gesamten AM-Maschinenverkäufen laut Prognose von Ampower mit einem Volumen von 420 Mio. Euro rund 7,4 Prozent betragen. „Dental ist ein etablierter Markt. Folglich hat bereits eine gewisse Sättigung eingesetzt. Beim Metalldruck sind Lowcost-Systeme verfügbar, die dadurch geringere Umsätze am Markt erzeugen“, so Munsch.

Deutlich zuversichtlicher hinsichtlich der Entwicklung des Dentalmarktes sind die Analysten von Vantage Market Research, die den weltweiten Markt für 3D-Druck im Dentalbereich bis 2032 auf 14,6 Mrd. US-Dollar schätzen – die Seriosität der letztgenannten Prognose lässts ich allerdings nur schwer überprüfen.

Medizinische Implantate: neue Materialien, neue Anwendungen

Neben dem Dentalbereich zählen Implantate zu den wichtigsten medizinischen additiven Anwendungen. Insbesondere Hüft- und Schultergelenke werden bereits zu Tausenden auf Metall-3D-Druckern hergestellt – einschließlich der zugehörigen Operationswerkzeuge. Der Vorteil im Vergleich zu standardisierten Implantaten: Individuelle, 3D-gedruckte Gelenke passen einfach besser, zudem verwächst die porös gestaltete Oberfläche schneller und stabiler mit dem Knochen.

Auch in diesem Bereich erobert der 3D-Druck immer weitere Anwendungsfelder. Jüngst konnte das US-Unternehmen ZSFab den ersten klinischen Einsatz eines 3D-gedruckten Titan-Implantats in der Lendenwirbelsäule vermelden. Das Implantat (InterConnect 3D Printed Ti Lumbar Interbody System) wurde jeweils bei drei Wirbelsäulenoperationen im Tulsa Spine & Specialty Hospital in Oklahoma eingesetzt. Auch dabei kam eine besondere Oberfläche in Verbindung mit einer stochastischen Gitterstruktur zum Einsatz, die die Integration in den Knochen verbessern soll.

Inzwischen hat auch die Materialforschung große Fortschritte gemacht, sodass Implantate nicht mehr nur aus Metall hergestellt werden. So hat zum Beispiel 3D-Systems auf der Formnext 2023 3D-gedruckte Schädelimplantate aus Kunststoff vorgestellt. Inzwischen hat das US-Unternehmen vermeldet, dass in den letzten Monaten 3D-gedruckte PEEK-Implantate (PEEK = Polyetheretherketon) bei fast 40 Schädeloperationen (Kranioplastiken) in ganz Europa erfolgreich eingesetzt wurden (am Universitätsspital Basel in der Schweiz, am Universitätsspital Salzburg in Österreich und am Tel Aviv Sourasky Medical Center in Israel).

Zudem sei der Einsatz bei weiteren Indikationen wie etwa orthopädisch-chirurgischen denkbar. Für sein 3D-gedrucktes, patientenspezifisches Schädelimplantat (VSP PEEK Cranial Implant) hat 3D Systems inzwischen eine FDA-Zulassung erhalten. Diese umfasst einen kompletten Arbeitsablauf einschließlich einer Segmentierungs- und 3D-Modellierungssoftware, des „Systems EXT 220 MED“-3D-Druckers und des Filaments Evonik Vestakeep i4 3DF PEEK.

[1] Den Gesamtmarkt für Produktions-Equipment für Kunststoffe und Metalle schätzt der Ampower-Report 2024 auf 2,71 Mrd. Euro

Auf dem Markt für Schädelrekonstruktionen, der 2030 laut 3D Systems 2 Mrd. US-Dollar übersteigen soll, rechnet sich das Unternehmen mit den PEEK-Implantaten ein großes Potenzial aus. Denn diese Technologie benötigt laut Unternehmen bis zu 85 Prozent weniger Material und sei dadurch sehr kosteneffizient. „3D-gedruckte PEEK-Schädelplatten sind eine innovative Lösung, die die Patientenversorgung verbessern und die Möglichkeiten der präzisen, individualisierten Neurochirurgie erweitern kann“, sagt Dr. Johannes Pöppe, leitender Oberarzt der Abteilung für Neurochirurgie am Universitätsklinikum Salzburg. „Die Lösung revolutioniert das Fachgebiet. Ich glaube, dass das Potenzial für maßgeschneiderte PEEK-Schädelplatten erheblich genug ist, um den 3D-Druck in die klinische Routinepraxis zu integrieren.“

In Zukunft mehr Standards und individuelle Behandlungen

Für die Zukunft rechnet auch Terry Wohlers mit einer deutlichen Zunahme orthopädischer Implantate, insbesondere von Standardteilen für Wirbelsäulen- und Hüftprothesen. „Auch individuelle Behandlungen werden weiter zunehmen, aber sie werden die Ausnahme bleiben und nicht die Regel sein.“ Gleichzeitig wird laut Terry Wohlers der Einsatz von AM für individuelle Schnittführungen bei vollständigen Knieprothesen zunehmen, ebenso der Einsatz individueller additiv gefertigter Implantate bei der Rekonstruktion von Schädel- und Kieferknochen.

Operationsvorbereitung: Vorteile nachweisen

In immer mehr Krankenhäusern nutzen Ärzte 3D-gdruckte Modelle zur Operationsvorbereitung. Diese sollen unter anderem die Operationszeit verkürzen oder die Aufklärung der Patienten verbessern. Wie groß die Vorteile dieser Modelle sind, untersucht eine klinische Studie von Stratasys und Ricoh in den USA. Dabei wird der Einsatz individueller 3D-gedruckter Modelle für die orthopädische Onkologie bei der präoperativen Planung und der Tumorentfernung untersucht und mit der aktuellen Standardmethode, die ausschließlich auf CT- oder MRT-Bildern basiert, verglichen.

Die Studie will mögliche Verbesserungen der chirurgischen Ergebnisse nachweisen, zum Beispiel eine Reduzierung des Blutverlusts, kürzere Operationszeiten und ein geringeres Risiko für Komplikationen. Dabei werden in einer Versuchsgruppe Tumoren mithilfe 3D-gedruckter Modelle entfernt. Bei einer Vergleichsgruppe geschieht dies auf der Basis bildgebender Verfahren.

Prothesen und Orthesen „als Geschäftsmöglichkeit begreifen“

Auch in der Orthopädie spielt die Additive Fertigung eine immer wichtigere Rolle (wir berichteten ausführlich in der FON-Ausgabe 02 2024). Häufige Anwendungen sind zum Beispiel individuell gefertigte Hand- und Unterarmorthesen. Eine Prognose für die weitere Entwicklung ist laut Wohlers allerdings nicht einfach. „Es ist schwer zu sagen, wie sich dieser Bereich in Zukunft entwickeln wird. Wie bei anderen medizinischen Anwendungen wird es erforderlich sein, dass Fachleute dies als Chance für den Aufbau neuer Geschäftszweige begreifen.“

Eine neue Business-Möglichkeit in diesem Sektor sehen das dänische Unternehmen Create it Real und der Orthopädie-Spezialist Ortóiberica aus Spanien. Beide planen eine strategische Partnerschaft, um 3D-Druck-Technologien für Sitzhilfen und Korrekturkorsetts auf den Markt zu bringen. Ortóiberica kümmert sich dabei um den Markt in Spanien, Portugal und Marokko. Das junge Unternehmen Create it Real, das sich bisher vor allem auf Lösungen für Einlagen spezialisiert hat (wir berichteten in Ausgabe 03 2023), will gleichzeitig seine Reichweite im orthopädischen Sektor vergrößern und stellt dafür seine vollständig digitale CAD-CAM-Lösung bereit. Ab Spätsommer dieses Jahres wird Ortóiberica in seinen Einrichtungen im spanischen Asturien mit der Produktion 3D-gedruckter Korsetts, Sitze und Kissen beginnen.

Dental: Aligner treiben Wachstum

Im Dentalmarkt haben sich 3D-gedruckte Kronen, Brücken und Implantate längst etabliert und teilweise bisherige Fertigungsmethoden abgelöst. Weitere Fortschritte gibt es hier unter anderem durch den Einsatz neuer Materialien wie Keramik. So wurde jüngst am Kepler Universitätsklinikum im österreichischen Linz einem Patienten ein von Lithoz 3D-gedrucktes Keramikimplantat unter der Knochenhaut eingesetzt. Dieser neue Ansatz soll den Knochenaufbau überflüssig machen und die Heilungsdauer um geschätzte 75 Prozent verkürzen, so Lithoz. Das Implantat aus biokompatiblem Zirkoniumdioxid hat sich nach Auskunft des Unternehmens 60 Tage nach dem Eingriff als klinisch stabil erwiesen, sodass die Anpassung der Zahnprothese begonnen werden konnte.

Ein extrem starkes Wachstum hat in den vergangenen Jahren der Aligner-Bereich gezeigt – eine Entwicklung, die sich laut Marktanalysen fortsetzen soll. Beispielsweise gab 3D Systems jüngst ein mehrjähriges Geschäft mit einem Volumen von rund einer Viertelmilliarde Dollar bekannt. Dabei geht es um die indirekte Herstellung von Alignern. Wie das Unternehmen mitteilt, ermöglichen die eigenen 3D-Druck-Systeme die Herstellung von bis zu einer Million Alignern pro Tag.

Richtungsweisend für den Aligner-Markt war sicherlich auch die 79 Mio. Euro teure Übernahme von Cubicure durch das Medizintechnikunternehmen Align Technology aus Las Vegas im vergangenen Jahr. Das österreichische Start-up hat eine patentierte Heißlithografie-Technologie entwickelt, die die Verarbeitung hochviskoser Harze ermöglicht, um besonders zähe und temperaturbeständige Polymere herzustellen.

Mit einem 3D-gedruckten herausnehmbaren Zahnersatz will Fidentis, eine Ausgründung des Fraunhofer IGCV, vielen Menschen das Leben verbessern. Dafür hat das junge Projektteam eine Förderung in Höhe von 1,46 Mio. Euro im Rahmen des Exist-Forschungstransfers des Bundesministerium für Wirtschaft und Klimaschutz und der Europäischen Union erhalten. Wie das Unternehmen berichtet, können sich bisher aus Kostengründen nur wenige Menschen qualitativ hochwertige Teleskop-Prothesen leisten. Mithilfe von AM und vielfältigen Digitalisierungslösungen soll dieses Angebot einer breiteren Masse von Patienten zugänglich gemacht werden. Dabei arbeitet Fidentis mit einem 3D-Drucksystem mit integriertem Roboterarm, einem von AMCM angepassten „M 290-1 1kW“-System. Mit dem Roboterarm können Multimaterial-Applikationen umgesetzt werden.

Tabletten: der lange Weg zur breiten Anwendung

Der 3D-Druck von Tabletten ist gar nicht mehr so neu. Bereits 2015 wurde mit dem Epilepsie-Medikament Spritam erstmals ein 3D-gedrucktes Medikament in Tablettenform von der FDA zugelassen. Doch danach entwickelte sich dieser Bereich deutlich langsamer als von den meisten Experten prophezeit – der 3D-Druck konnte sich bisher nicht wirklich gegen das etablierte und milliardenfach praktizierte Pressen von Wirk- und Hilfsstoffen in Tablettenform durchsetzen. Ein Grund dafür sind sicherlich auch die aufwendigen Zulassungen in einem hoch regulierten Markt.

In jüngster Zeit ist allerdings wieder Bewegung in diesen Bereich gekommen: Große Konzerne wie Merck beschäftigen sich intensiv mit dem 3D-Druck von Medikamenten. Einige der möglichen Vorteile der Pillen aus dem 3D-Drucker ergeben sich bei der Entwicklung und Zulassung neuer Medikamente wie auch bei der individuellen Behandlung. „Wir werden damit in der Frühphase der Medikamentenentwicklung viel flexibler und können die Eigenschaften einer Tablette wie Form, Größe, Dosierung oder Freisetzung des Wirkstoffs individuell steuern – durch nur wenige Änderungen an der digitalen Datei“, erläutert Thomas Kipping, Head of Drug Carriers bei Merck.

Auch die Exentis Group will den 3D-Druck von Tabletten stärker etablieren. Dafür hat das Schweizer Unternehmen, das 2017 gegründet wurde und inzwischen 130 Beschäftigte zählt, eine Plattform entwickelt, die Sieb- und 3D-Druck kombiniert. „Mit unserer proprietären 3D-Technologieplattform können wir Tabletten mit individuellen Designs und Wirkstoffkombinationen in großer Stückzahl von mehr als 200 Millionen pro Jahr herstellen, auf einem einzigen Produktionssystem“, sagt CEO Gereon Heinemann. Beim Exentis-Kaltdruckverfahren wird die Medikamentenpaste mit einem Rakel durch Siebe gedrückt und Schicht für Schicht millionenfach zu Tabletten aufgebaut. Der Prozess erfolgt vollautomatisch, es können bis zu drei unterschiedliche Wirkstoffe in einer Tablette kombiniert werden. Der wesentliche Vorteil gegenüber herkömmlichen Tabletten ist, dass das Profil der Wirkstoffabgabe im menschlichen Körper beliebig eingestellt werden kann, über einen Zeitraum von bis zu zwölf Stunden. Dies wird dadurch erreicht, dass Wirkstoffe in verschiedenen Formen gedruckt werden. Welchen Einfluss solche Designs auf die Wirkstoffabgabe haben, hat im Jahr 2023 eine Gruppe von Experten des Max-Planck-Instituts für Informatik in Saarbrücken und der University of California in Davis erforscht. Neben pharmazeutischen Wirkstoffen können mit der Exentis-3D-Technologieplattform auch Biomaterialien verarbeitet werden.

Zukunftsfeld Haut und Organe

Auch in der Forschung hilft der 3D-Druck bei der Entwicklung neuer medizinischer Möglichkeiten – das reicht bis zu Anwendungen mit kleinsten Bauteilen. So hat Boston Micro Fabrication (BMF) die Tochterfirma BMF Biotechnology Inc. gegründet, die hochpräzise, mikrofluidische 3D-Biochips für die pharmazeutische und kosmetische Forschung entwickelt. Die Organ-on-a-Chip-Plattformen ermöglichen die Reproduktion physiologisch relevanter Gewebe in großem Maßstab. Damit soll die Wirkung von Kosmetik und Medikamenten besser untersucht werden. Die BMF-BioChips verfügen über ein integriertes „vaskuläres“ Netzwerk von Kanälen, das einen in-vivo-ähnlichen Austausch von Nähr- und Abfallstoffen sowie die Verabreichung von Substanzen über das gesamte Gewebe ermöglicht. Dies soll im Vergleich zu herkömmlichen 2D-Zellkulturen und Tiermodellen zu präziseren Testergebnissen führen.

Insgesamt steckt der 3D-Druck von Zellen zur Herstellung lebenden Gewebes noch in der Entwicklung und liegt weit hinter den anderen Anwendungen zurück, erklärt Terry Wohlers. „Die meisten der bisherigen Arbeiten waren Forschungs- und Entwicklungsarbeiten im TRL-Bereich (Technology Readiness Level) 1–4, mit wenigen Ausnahmen. Eines Tages wird dieser Bereich bedeutend werden, aber das liegt noch viele Jahre in der Zukunft.“

MEHR INFOS UNTER:

Weitere spannende Insights zu AM in Medizintechnik und Healthcare erhalten Sie unter anderem auf der Application Stage der Formnext am 19.11.2024 von 12:00 bis 13:20 Uhr.

Tags

- Dentaltechnik

- Medizintechnik

- Forschung und Entwicklung