Text: Thomas Masuch, 03.09.2024

An der Uniklinik Münster unterstützt 3D-Druck die Patientenversorgung und die Forschung.

3D-Druck in der Medizin heißt auch, dass man sich sehr gut mit den Regulatorien auskennen sollte – und mit diesen hat sich PD Dr. Dr. Martin Schulze in den vergangenen Jahren intensiv beschäftigt. Der Ingenieur und Orthopäde leitet das 3D-Center am Universitätsklinikum Münster. Mit seinem interdisziplinären Team aus Ingenieuren, Druckexperten, Radiologen und Mikrobiologen kümmert er sich neben dem 3D-Druck von Modellen für die Operationsvorbereitung oder Schnittschablonen auch um die Rahmenbedingungen, damit all dies auch regelkonform eingesetzt werden kann.

Wie kompliziert das in einer hoch reglementierten Branche wie der Medizin sein kann, zeigt schon das verhältnismäßig einfache Beispiel eines 3D-gedruckten anatomischen Modells. Hier spielt es eine entscheidende Rolle, ob das Modell „nur“ zur Veranschaulichung oder zur Aufklärung des Patienten bzw. zur OP-Planung dient oder als sterilisiertes Objekt zur taktilen Navigation am OP-Tisch liegt.

Das 3D-Center ist nach eigenen Angaben die erste Klinik weltweit, die ihren Druckprozess nach den strengen Anforderungen der Norm ISO/ASTM 52920 zertifiziert hat. Damit lässt sich eine Anbindung an die übergeordnete ISO/ASTM 13485 erreichen und Medizinprodukte können am „Point of Care“, also in unmittelbarer Nähe der Patientenversorgung, hergestellt und verwendet werden. „Damit stechen wir aus der Kliniklandschaft heraus. Voraussetzung dafür war auch, dass das 3D-Center von Anfang an konzeptionell neu geplant war und mit anderen Abteilungen vernetzt ist.“ Die Zertifizierung und der Aufbau des Qualitätsmanagements sind für Schulze die Basis für die gesamte Forschungsarbeit: „Wenn ich herausfinden will, welche Vorteile sich durch den 3D-Druck als Ressource vor Ort erzielen lassen, brauche ich vor allem Sicherheit.“

In Münster werden derzeit medizinische Produkte der Risikoklassen 1 und 2 hergestellt und verwendet – zum Beispiel Modelle von Organen für die Operationsvorbereitung oder Operationsschablonen. Die Risikoklasse 3, also Implantate, steht bei Schulze für die Zukunft fest auf dem Plan.

Verschiedene 3D-Druck-Technologien

Finanziert wurde das Projekt zum Großteil durch das „REACT“-Programm der EU und die entsprechenden Fördergelder. Schulze ergänzt: „Ohne eigene ergänzende Mittel der Klinik für Orthopädie, der Medizinischen Fakultät und des Universitätsklinikums wäre ein solch großes Vorhaben nicht zu realisieren gewesen.“

Am 19.02.2024 wurde das 3D-Center offiziell in Betrieb genommen. Doch die Vorbereitungen hatten bereits im Jahr 2022 begonnen, und im Sommer 2023 wurde mit dem 1,4 Tonnen schweren SLS-Drucker das Herzstück der Einrichtung geliefert. Inzwischen verfügt das 3D-Center über sieben verschiedene Kunststoff-3D-Drucker und deckt damit Technologien wie FDM, SLA, DLP und SLS ab. Auch die Anlagenumgebung erfüllt alle Voraussetzungen für die Herstellung von Medizinprodukten, so zum Beispiel eine stets konstante Raumtemperatur von 21 Grad Celsius, speziell aufbereitete Druckluft oder ein Stickstoffgenerator für die Schutzgasatmosphäre des SLS-Drucks. Zudem sind auch die verschiedenen Drucktechnologien und die einzelnen Prozessschritte räumlich getrennt, damit es keine Verunreinigungen gibt. Die Sicherheitsvorkehrungen gehen sogar so weit, dass von den rund 11.500 Beschäftigten der Universitätsklinik nur eine Handvoll Zugang zu den 3D-Druckern hat.

Anfragen steigen

Als Partner für die verschiedenen Abteilungen des Uniklinikums ist das 3D-Center weit mehr als ein reiner Dienstleister der Additiven Fertigung. „Wir liefern den ganzen Prozess zur Problemlösung und nicht nur den 3D-Druck von Daten.“ Die Nachfrage in der Uniklinik ist in den Monaten seit der Eröffnung immer weiter gestiegen. So gibt es jede Woche rund fünf bis zehn Anfragen aus den verschiedensten Abteilungen. Doch nicht aus jeder Anfrage wird ein Projekt. „Wir müssen am Anfang immer bewerten, ob es sinnvoll umsetzbar ist.“ So müsse beispielsweise eine ausreichende Qualität der Bildgebung vorhanden sein.

Anwendungsfälle für den 3D-Druck in der Medizin sieht Schulze mehr als genug – das reicht bis zur Strahlentherapie, bei der ein individueller Hautschutz die Strahlenbelastung und so die Nebenwirkungen der Therapie verringern kann. „Es gibt so viele Anwendungsfelder, die man individuell bespielen kann. Aber man kann nicht überall anfangen.“

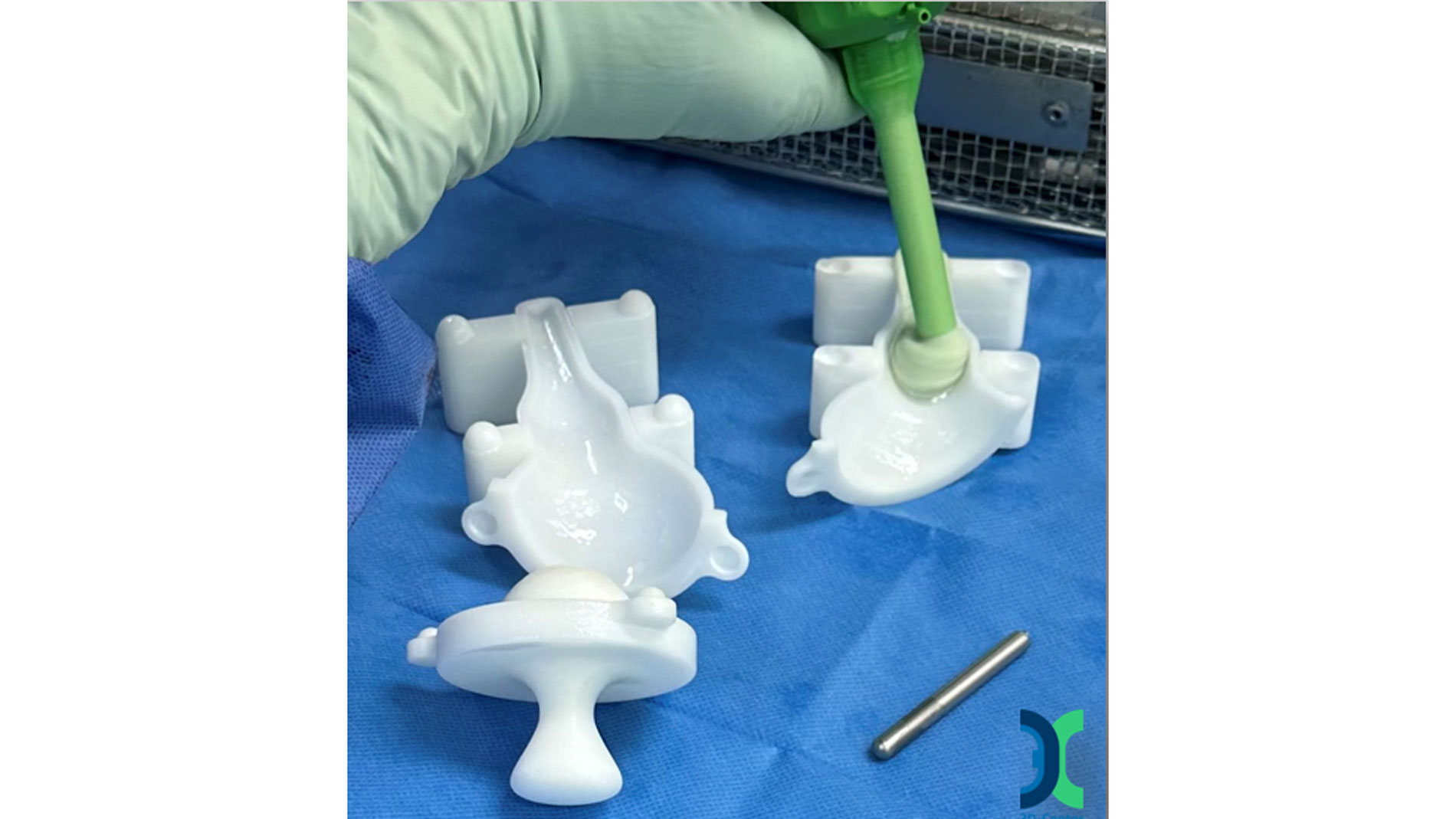

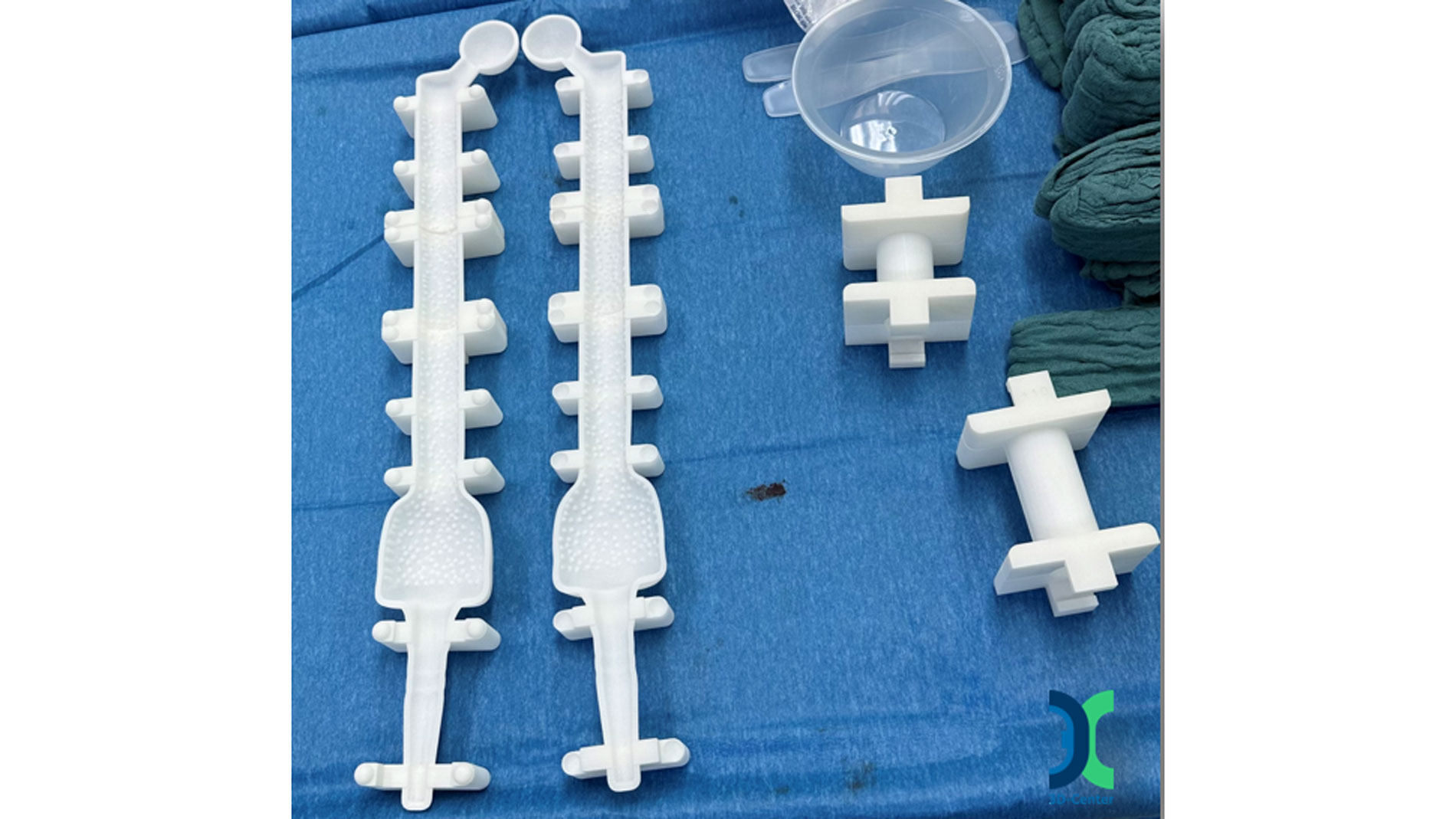

Spacer mithilfe einer 3D-gedruckten Form

Schulze operiert selbst wöchentlich und greift dabei für komplexe Eingriffe auch auf den 3D-Druck zurück. Wie hilfreich das sein kann, zeigt ein Fall, der gerade einmal einige Wochen zurückliegt: Bei einer Patientin hatte sich rund um eine Prothese, die den gesamten Oberschenkelknochen mit Hüft- und Kniegelenk ersetzte, eine schwere Endzündung gebildet. Das Implantat musste raus. „Die Behandlung der Entzündung ist komplex und langwierig. Erst wenn sie verheilt ist, kann eine neue Prothese implantiert werden“, erklärt Schulze. Deshalb wird in der Regel für die Zwischenzeit ein sogenannter Platzhalter (Spacer) eingesetzt. „Dieser wurde bislang bei uns standardmäßig vom Operateur aus Knochenzement per Hand geformt – das verlängert die OP-Zeit, und das Ergebnis ist nicht immer befriedigend, insbesondere bei so großen Spacern wie im Oberschenkel.“ Im 3D-Center hatte Schulze deshalb vorab auf der Basis von CT-Bildern eine mehrteilige Form 3D-gedruckt. Während der Operation wurde diese mit Knochenzement gefüllt, härtete schnell aus und konnte recht zügig eingesetzt werden.

Unterschied zu Medizintechnikunternehmen

Der Fokus auf „Forschung und Entwicklung sowie Spitzenmedizin“ des 3D-Centers ist ein deutlich anderer als der von Medizintechnikunternehmen. „Unsere 3D-Drucker sind natürlich deutlich weniger ausgelastet, schließlich steht bei uns nicht die Effizienz der Produktion an erster Stelle, sondern Forschung und Entwicklung und die individuell bestmögliche Versorgung von Patienten“, erklärt Schulze.

Während der Operation wurde der Spacer mit Knochenzement gefüllt, härtete schnell aus und konnte recht zügig eingesetzt werden. Bild: Universitätsklinikum Münster

Finanziell sei der 3D-Druck für die Uniklinik in Münster eher ein Zuschussgeschäft. Für die Operationen erhalten die Krankenhäuser Fallpauschalen – Sonderfälle wie die 3D-gedruckte Spacer-Form seien im Abrechnungskatalog der Krankenkasse nicht vorgesehen. Aber die 3D-gedruckten Lösungen am Klinikum kommen in der Regel ohnehin nur in sehr komplexen und schwierigen Fällen zum Einsatz – Operationen, die für eine Klinik in der Regel auch so schon ein Zuschussgeschäft sein können.

„Leben gerettet“

„Moralisch können wir die Frage nach der Rentabilität nicht immer stellen, schließlich betreten wir mit dem 3D-Druck oft medizinisches Neuland.“ So sind in Münster bereits Patienten behandelt worden, die von anderen Kliniken als nicht operierbar abgelehnt worden waren. „Das hat am Ende Leben gerettet.“ So erinnert sich Schulze auch an einen Fall in der Kinderherzchirurgie: „Die Operabilität wurde zuerst infrage gestellt. Erst durch ein 3D-gedrucktes Modell konnte eine Operation neu bewertet und geplant werden.“

Nicht nur deshalb ist Schulze davon überzeugt, dass der 3D-Druck in den Kliniken in Zukunft eine viel stärkere Rolle spielen wird. „Durch den Eintritt erfahrener Ärzte ins Rentenalter erleben wir eine Verknappung des Erfahrungsschatzes.“ Der 3D-Druck könne dabei helfen, trotzdem die Qualität der medizinischen Versorgung hoch zu halten. Und auch in kleineren Kliniken kann der 3D-Druck seine Vorteile ausspielen. „Wenn bereits ein Operationsmodell hilft, die Operationszeit um eine Stunde zu verkürzen, ist das bei einem geschätzten Kostensatz von ca. 60 Euro pro Minute im OP sicherlich lohnenswert“, erklärt Schulze. Zudem verringere eine kürzere Zeit unter Narkose die Gefahr von Komplikationen.

MEHR INFOS UNTER:

Tags

- Medizintechnik

- Forschung und Entwicklung