Lesedauer: 2 Minuten

Während der Fokus der Additiven Fertigung bisher darauf lag, möglichst dichte und belastbare Bauteile herzustellen, „bringen wir damit eine neue Funktionalität in den 3D-Druck – Permeabilität als gestaltbares Merkmal«, erklärt Andreas Vogelpoth aus der Gruppe LPBF Prozess- und Systemtechnik am Fraunhofer ILT. Besonders interessant ist das Verfahren überall dort, wo Gase oder Flüssigkeiten gesteuert verteilt, gefiltert oder geleitet werden müssen.

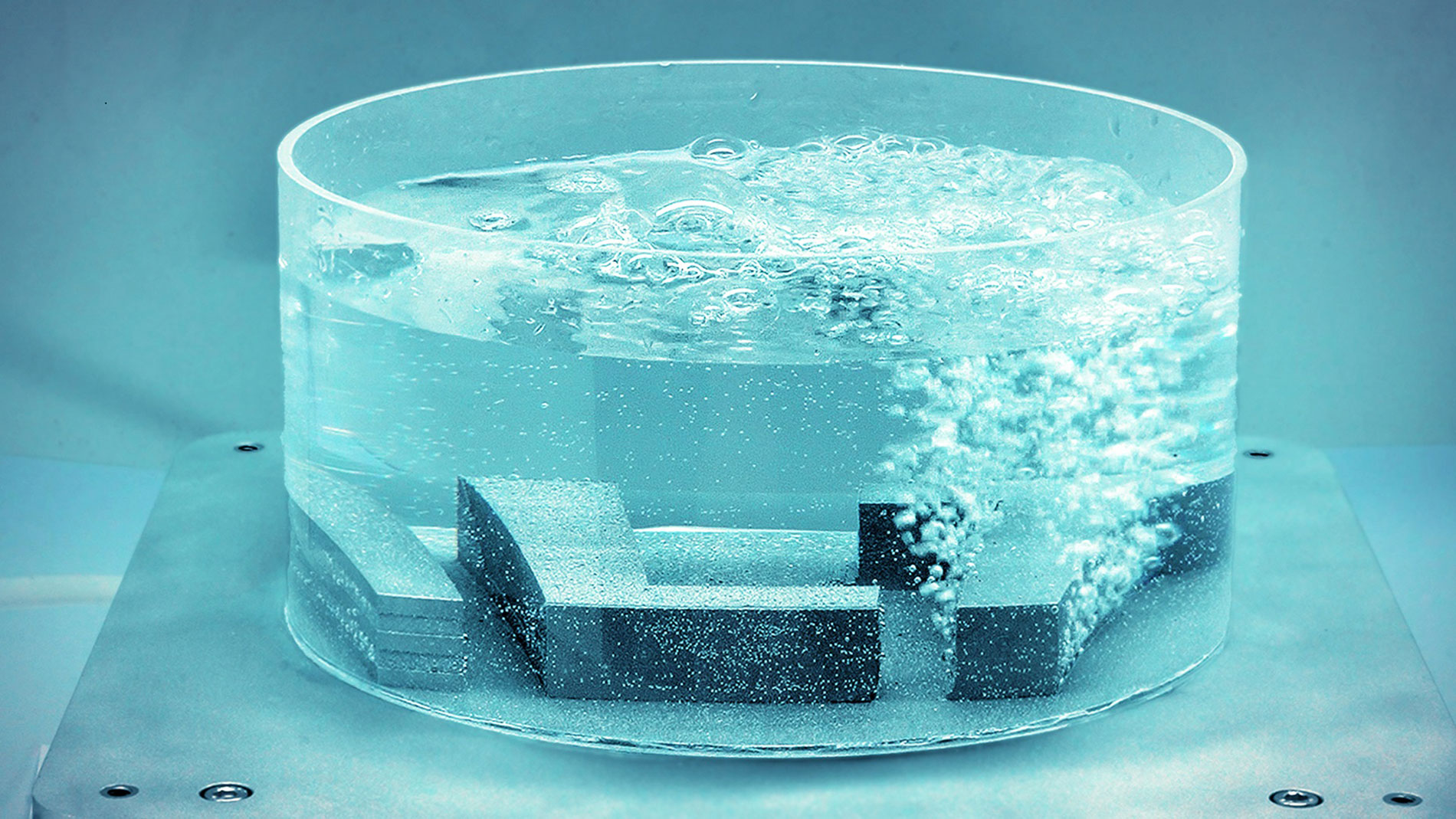

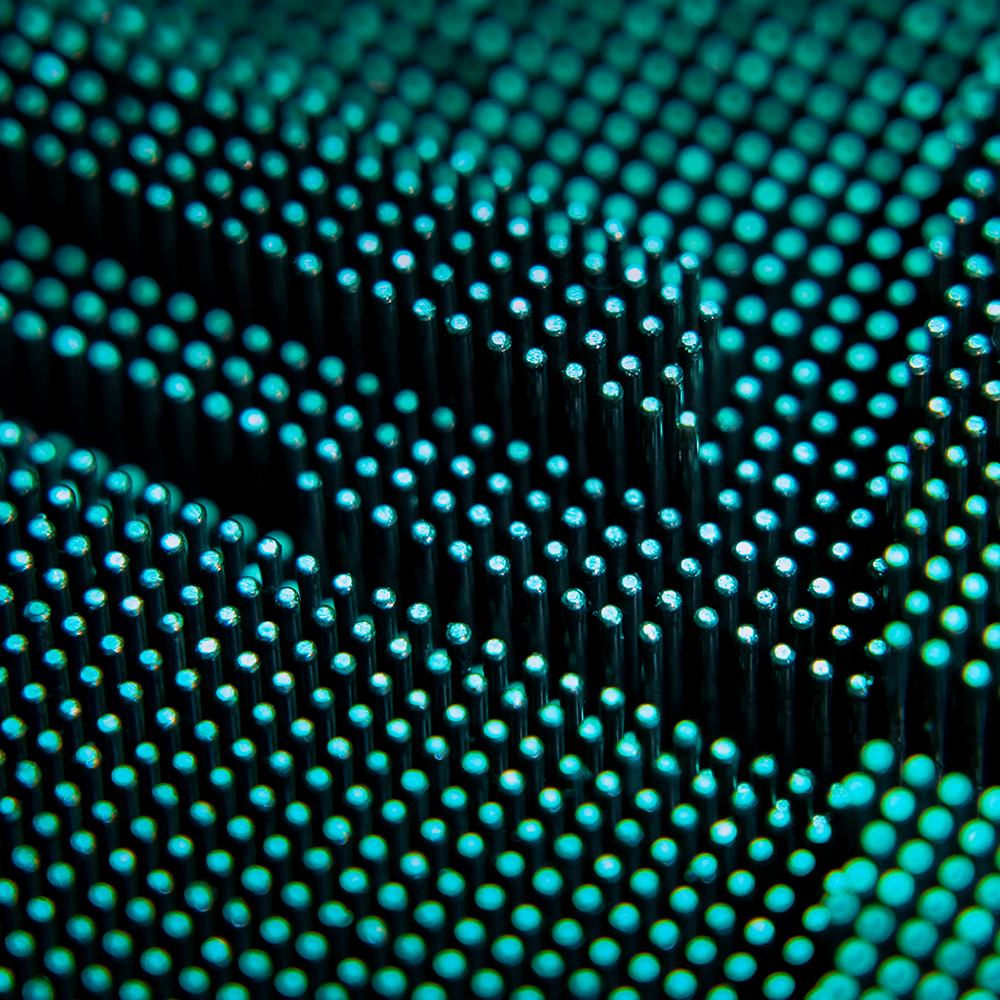

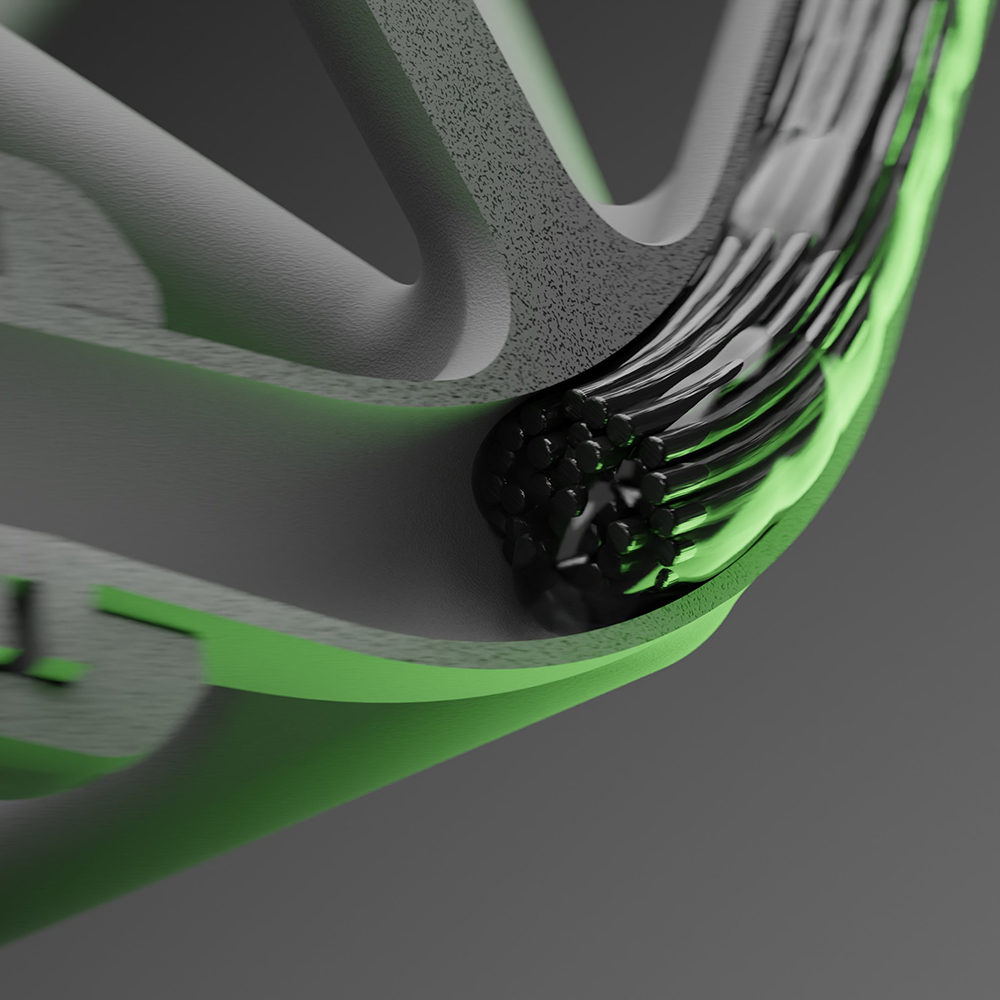

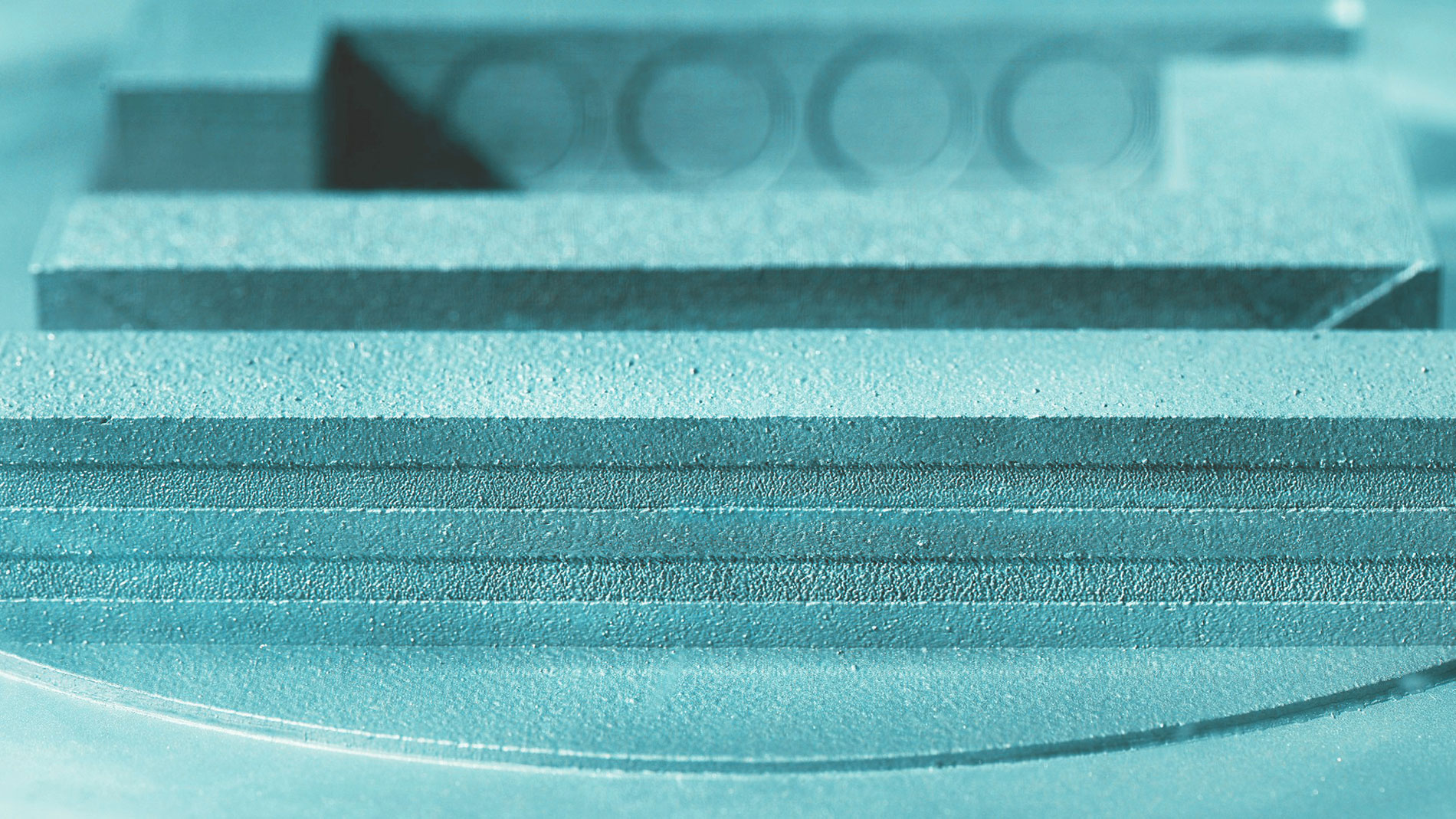

Die kontrollierte Permeabilität wird erzeugt, indem lokal gezielte Porosität zugelassen wird – zum Beispiel durch veränderte Prozessparameter. Das Ergebnis sind vollständig metallische Komponenten, die lokal permeabel sind – zum Beispiel für Gase oder Flüssigkeiten – und dabei weiterhin die benötigte mechanische Integrität aufweisen. Der Trick: Unterschiedlich dichte Bereiche lassen sich durch das LPBF-Verfahren innerhalb eines Bauteils kombinieren. Die Übergänge können entweder trennscharf oder gradiert realisiert werden.

Poröse Zonen direkt im Bauteil

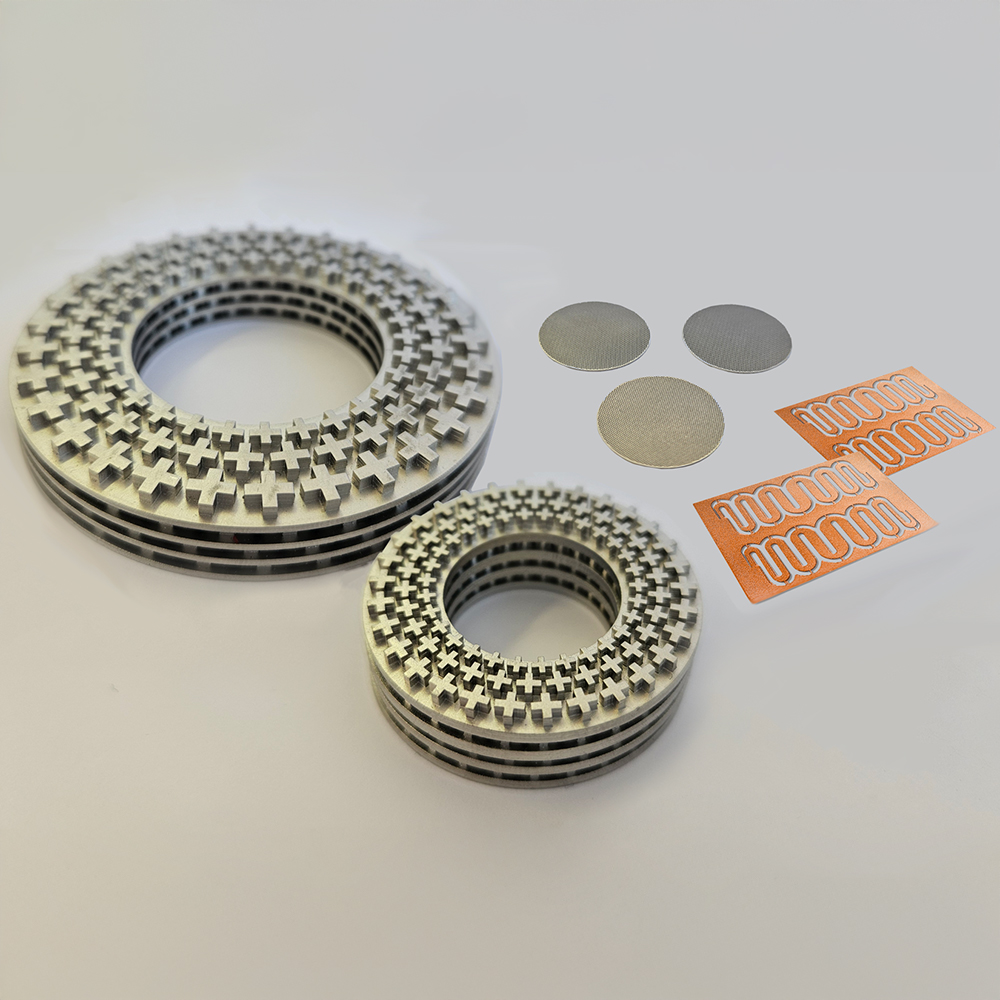

Klassische Metallschäume oder Gewebestrukturen erfüllen ähnliche Funktionen, müssen aber meist separat hergestellt und in Bauteile eingebracht werden. Das kostet Zeit, ist hinsichtlich des Gestaltungsfreiraums begrenzt und führt aufgrund von Naht- und Verbindungsstellen zur Änderung von physikalischen Eigenschaften des Bauteils, beispielsweise die Steigerung von thermischen und elektrischen Widerständen. Die Fraunhofer-Lösung integriert poröse Zonen direkt in das Bauteil. Nachbearbeitung ist laut ILT nicht nötig. Selbst komplexe Geometrien mit innenliegenden Strukturen lassen sich so verwirklichen.

Elektrolyse, Maschinenbau, Wärmetauscher und mehr

Ein zentrales Einsatzgebiet ist die Wasserstofftechnologie, konkret: Elektrolyseure. Diese bestehen aus komplex aufgebauten Zellstapeln mit verschiedenen Funktionsschichten. Das Fraunhofer ILT prüft derzeit, ob sich diese Schichten direkt additiv fertigen lassen, inklusive gezielt durchlässiger Bereiche. Ziel ist es, die Zahl der Einzelteile zu reduzieren, und so Effizienz, Materialeinsatz und Produktionskosten zu verbessern. Daneben diskutiert das ILT auch weitere Anwendungsgebiete wie Turbomaschinenbau, Werkzeugbau, Wärmetauscher und Filter sowie Chemie.

Wie das ILT mitteilt, sind die porösen Bereiche zuverlässig reproduzierbar, was bereits mittels Computertomografie und Querschliffen nachgewiesen wurde. In einem aktuellen Forschungsprojekt wird bereits am nächsten Schritt gearbeitet: der präzisen Steuerung der Permeabilität über Prozessparameter. Dabei verfolgt das ILT den Plan, dass Anwender künftig sagen, „welche Permeabilität in welchen Bauteilbereichen benötigt wird – und wir das passende Design und die passenden Prozessparameter liefern«, so Vogelpoth.