Lesedauer: 6 Minuten

Text: James Woodcock

Mit „Industrialisierung von AM“ ist der Übergang der Additiven Fertigung von einem Nischenwerkzeug für den Prototypenbau zu einer voll integrierten Produktionstechnologie, die den Anforderungen der Großserienfertigung gerecht wird, gemeint. Es geht also darum, AM zu einer praktikablen Produktionstechnologie zu machen, die in großem Maßstab in herkömmliche Fertigungsverfahren integriert wird.

Die meisten Menschen, die mit der Technologie vertraut sind, kennen den Weg von AM vom Prototyping-Tool zum kurzen Liebling der Unterhaltungselektronik bis hin zum heutigen Vorstoß in die additive Fertigung - mit der Betonung auf „Fertigung“.

Dies ist eines der Megathemen, die die AM-Branche umgeben. Es fungiert als übergreifendes „Warum“, das alle anderen Diskussionen in den Mittelpunkt stellt: Warum brauchen wir mehr Materialien? Warum sollten wir KI integrieren? Warum ist Design für AM wichtig? Warum ist die Qualifikationslücke ein existenzielles Problem?

Letztendlich sind die Entscheidungen in der Fertigung von Kostensenkung und Gewinnmaximierung getrieben. AM muss also einen wirtschaftlichen Mehrwert liefern, um eine breite Akzeptanz zu erreichen. Dieser Mehrwert kann auch die Lieferketten betreffen, die angesichts geopolitischer Instabilität vor Herausforderungen stehen: Dafür muss AM nicht unbedingt perfekt sein – nur gut genug, um dringende Probleme in der Fertigung effektiv zu lösen.

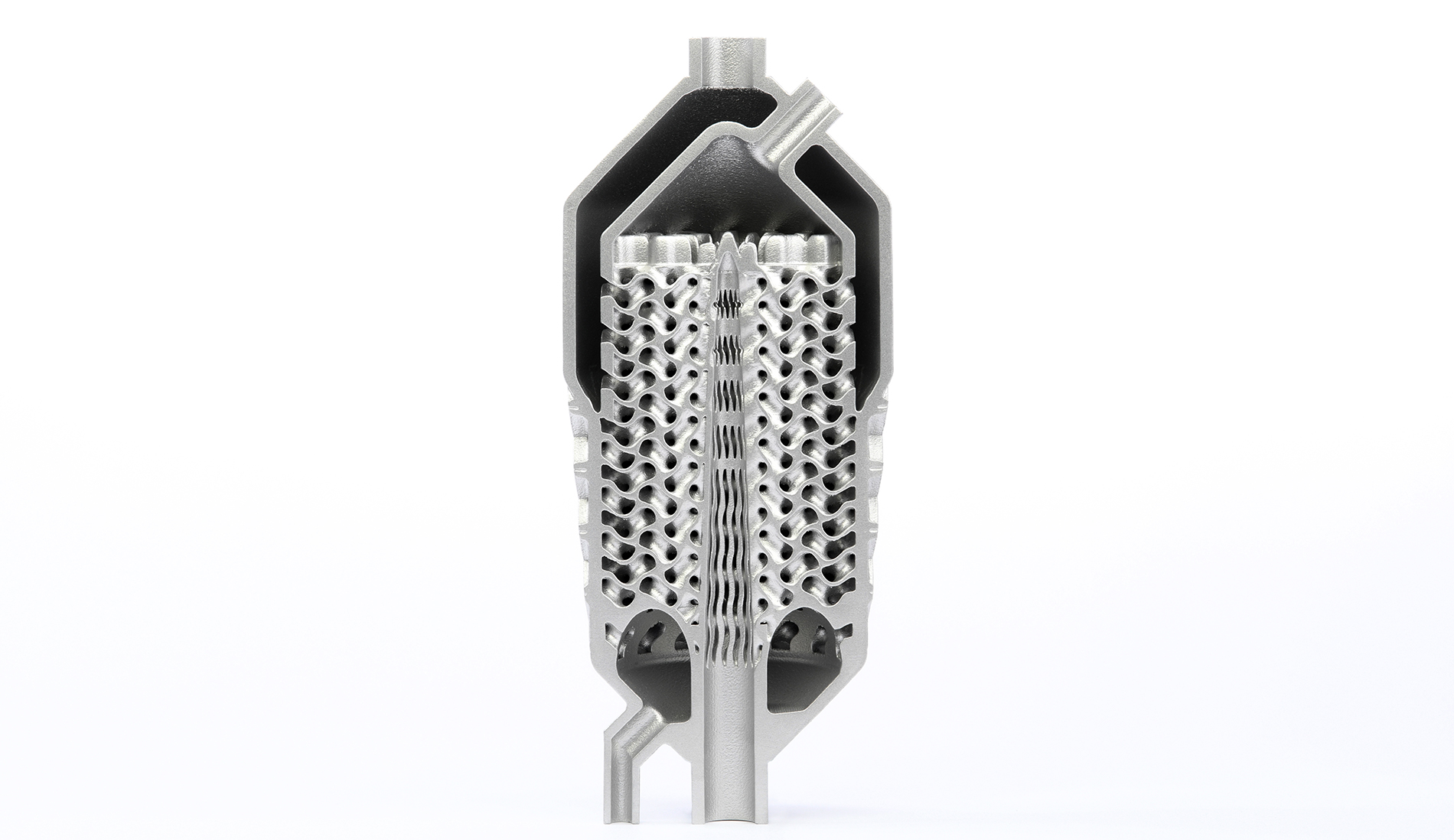

Dieser von EOS und nTop hergestellte Wärmetauscher zeigt die Vorteile von AM, die die Industrialisierung der Technologien vorantreiben: Zusammenführung von Komponenten, neue Legierungen, komplexe Geometrien. Bild: EOS

Warum hat AM noch nicht die vollständige Industrialisierung erreicht?

In der Branche wird seit Jahren über die Industrialisierung von AM diskutiert, doch es gibt noch erhebliche Herausforderungen, etwa die folgenden:

- Werkstoffe

- Prozessstabilität

- Automatisierung

- Standardisierung

- Effizienz

- Gestaltung

- Entwicklung der Arbeitskräfte

Zwei Gruppen treiben die Industrialisierung entscheidend voran: Anwender und Entwickler. Die Anwender spielen eine entscheidende Rolle, indem sie Wege finden, AM in ihre Produktionsabläufe zu integrieren, reale Herausforderungen zu identifizieren und Anwendungen zu verfeinern. Technologieentwickler arbeiten an der Weiterentwicklung von Hardware, Software und Materialfähigkeiten, um die Zuverlässigkeit, Skalierbarkeit und Kosteneffizienz von AM zu verbessern. Beide Gruppen müssen eng zusammenarbeiten, um AM für die künftigen Anforderungen in der industriellen Produktion fit zu machen.

Die Herausforderungen bleiben bestehen

Trotz ihres Potenzials gibt es mehrere Hindernisse, die einer vollständigen industriellen Einführung von AM entgegenstehen:

- Kosten: Bei großen Stückzahlen sind die Kosten von AM im Vergleich zu konventionellen Fertigungstechnologien mit jahrzehntelangem Entwicklungsstand oft zu hoch (und so sehr wir uns auch bemühen, die Menschen werden weiterhin Vergleiche anstellen). Die hohen Kosten für AM-Materialien und Nachbearbeitung schränken die Skalierbarkeit ebenfalls ein.

- Wiederholbarkeit und Qualitätssicherung: Die Komplexität des AM-Prozesses ist nach wie vor herausfordernd, und zwar in allen Bereichen, von den Materialien bis zur Endbearbeitung.

- Integration: Eine erfolgreiche Einführung erfordert die nahtlose Integration in bestehende Produktionslinien, die oft aus verschiedenen Fertigungstechnologien bestehen. Viele Hersteller haben Probleme mit der Software-Interoperabilität, der Datenverarbeitung und der Automatisierung von Arbeitsabläufen.

- Materialien: Die Auswahl an AM-Materialien hat sich zwar deutlich vergrößert, bleibt jedoch im Vergleich zur konventionellen Fertigung begrenzt. Die Entwicklung von Materialien, die den Industriestandards für Haltbarkeit, Festigkeit und Kosteneffizienz entsprechen, bleibt eine Hürde

- Normen und Vorschriften - Zertifizierungs- und Standardisierungsbemühungen befinden sich noch in der Entwicklung, insbesondere in stark regulierten Branchen wie der Luft- und Raumfahrt und dem Gesundheitswesen. Das Fehlen allgemein anerkannter Standards schafft Unsicherheit für Hersteller, die AM in größerem Umfang einsetzen wollen.

- Vertrauen und Zuversicht - Die Einführung von AM ist mit Kosten verbunden, und die Investitionsbudgets werden ständig gekürzt. Um das Scheckbuch zu öffnen, müssen die Käufer vollstes Vertrauen in die Lösung und das dahinter stehende Unternehmen haben. Ein kurzer Blick auf die Schlagzeilen rund um AM in den letzten Jahren erweckt dieses Vertrauen nicht!

Die Gründer von AM I Navigator: François Minec (Global Head, Polymers 3D Printing, HP 3D Printing), Martin Back (Managing Director, BASF Forward AM), Karsten Heuser (Vice President Additive Manufacturing, Siemens Digital Industries), Felix Ewald (CEO & Co-Founder, DyeMansion) und Nikolai Zaepernick (CBO, Managing Director, EOS). Bild: Siemens

Zusammenarbeit

Die Zusammenarbeit im gesamten AM-Ökosystem ist entscheidend für die Bewältigung dieser Herausforderungen. Branchenführer, Forschungseinrichtungen und Technologieanbieter arbeiten zusammen, um Lösungen zu entwickeln, die die Industrialisierung von AM vorantreiben. Mehrere Initiativen befassen sich aktiv mit diesen Herausforderungen:

- AM I Navigator

Der AM I Navigator wurde auf der Formnext 2023 von Siemens, DyeMansion, BASF Forward AM, EOS und HP vorgestellt, inzwischen ist auch Stratasys mit an Bord. Das Projekt bietet ein Reifegradmodell, das fünf Stufen der AM-Einführung skizziert: Basic, Professional, Advanced, Integrated und Autonomous. So können Unternehmen ihre Fortschritte bewerten und erhalten maßgeschneiderte Empfehlungen zu Automatisierung, Konnektivität und Betriebsoptimierung. Ähnlich wie die Technology Readiness Levels (TRLs) und Manufacturing Readiness Levels (MRLs) hilft dieses Rahmenwerk den Herstellern, AM effektiver zu skalieren.

„Der AM I Navigator bietet mit seinem Rahmenwerk einen strukturierten Ansatz, um den aktuellen Status und die Schritte zum Zielzustand der industrialisierten Additiven Fertigung zu definieren. Er baut auf etablierten Frameworks für die digitale Fertigung auf, etwa dem Smart Industry Readiness Index (SIRI), der Unternehmen hilft, Strategien für die Modernisierung ihrer Produktionsprozesse zu entwickeln“, so Dr. Karsten Heuser, VP Additive Manufacturing; Head of Company Core Technology AM & Materials, Siemens AG. - Leading Minds Consortium

Auf der Formnext 2024 wurde das Leading Minds Consortium präsentiert – bestehend aus Ansys, EOS, HP, Materialise, Nikon SLM, Renishaw, Stratasys und Trumpf. Die Initiative hat es sich zum Ziel gesetzt, grundlegende Hindernisse für die Einführung von AM zu beseitigen. Ein Hauptaugenmerk liegt auf der Entwicklung eines gemeinsamen Sprachrahmens für AM, um die Fragmentierung und uneinheitliche Terminologie zu verringern, die die Zusammenarbeit behindern. Durch die Zusammenführung von Herstellern und Technologieanbietern will Leading Minds AM standardisierter, zugänglicher und skalierbarer machen. - Die AM-Initiative des Weltwirtschaftsforums

Das Weltwirtschaftsforum (WEF) hat in Zusammenarbeit mit Fraunhofer und der ETH Zürich ebenfalls eine führende Rolle bei der Industrialisierung von AM übernommen. Das Weißbuch „ An Additive Manufacturing Breakthrough: A How-to Guide for Scaling and Overcoming Key Challenges“ bietet einen strukturierten Ansatz für die Skalierung von AM. Diese Initiative konzentriert sich auf die Standardisierung von Prozessen, die Entwicklung von Arbeitskräften und Investitionsstrategien.

Der Weg in die Zukunft

Für den Übergang von AM vom Prototyping zur Großserienproduktion spielen diese Brancheninitiativen eine entscheidende Rolle bei der Gestaltung der Zukunft. Indem sie sich mit Skalierbarkeit, Standardisierung und Integration befassen, legen sie den Grundstein dafür, dass AM zu einer vollständig industrialisierten Technologie wird.

Eine der wichtigsten Triebfedern für die Industrialisierung ist jedoch die Ausrichtung von AM auf die umfassenderen Herausforderungen der Fertigung und die Demonstration seines Wertes als Lösung. In einer zunehmend instabilen Welt ist die Stabilität der Lieferkette ein dringendes Anliegen. Hier muss AM nicht makellos sein – die Additive Fertigung muss nur eine praktikable Alternative sein, die diese Probleme angeht.

Ein weiterer Faktor, der die Rolle von AM in der industriellen Produktion beeinflusst, ist die Nachhaltigkeit. Früher schienen Umweltbelange für die Hersteller an erster Stelle zu stehen, aber schwache Vorschriften und sich ändernde politische Prioritäten haben diese Dynamik verändert. Die kommerzielle Nachhaltigkeit bleibt jedoch eine konstante Triebkraft.

Letztendlich erfordert es die Industrialisierung, dass AM über die eigentliche Technologie hinausgeht und sich in die breitere Mentalität der Fertigung einfügt. Das bedeutet, dass man sich auf die Kostenreduzierung, die Verbesserung der Prozessstabilität und die Gewährleistung einer nahtlosen Integration in bestehende Fertigungssysteme konzentrieren muss. Die Akteure der Branche können diesen Wandel vorantreiben, indem sie in die Ausbildung der Arbeitskräfte investieren, die Automatisierung vorantreiben und bei Standardisierungsbemühungen zusammenarbeiten. Wenn diese kritischen Bereiche angegangen werden, kann sich AM von einer Nischentechnologie zu einem Grundpfeiler der modernen industriellen Produktion entwickeln. Nur wenn die Herausforderungen in Bezug auf Kosten, Konsistenz und Integration gemeistert werden, kann AM sein Versprechen, eine wirklich transformative industrielle Technologie zu sein, erfüllen.