17.05.2024

Als einer der weltweit größten Hersteller von „Fast Moving Consumer Goods“ (FMCG) arbeitet Unilever kontinuierlich an der Entwicklung neuer Produkte für die tagtägliche Verwendung – von Pflegeprodukten über Reinigungsmittel bis hin zu Lebensmitteln und darüber hinaus. Der Markt der schnelllebigen Konsumgüter ist hart umkämpft, die Anbieter müssen ihre Produktstrategien ständig erneuern und anpassen. Ein wichtiges Feld für Innovationen ist die Produktverpackung – denn das Design einer Flasche beeinflusst die Wahrnehmung von Kunden oft ebenso sehr wie deren Inhalt.

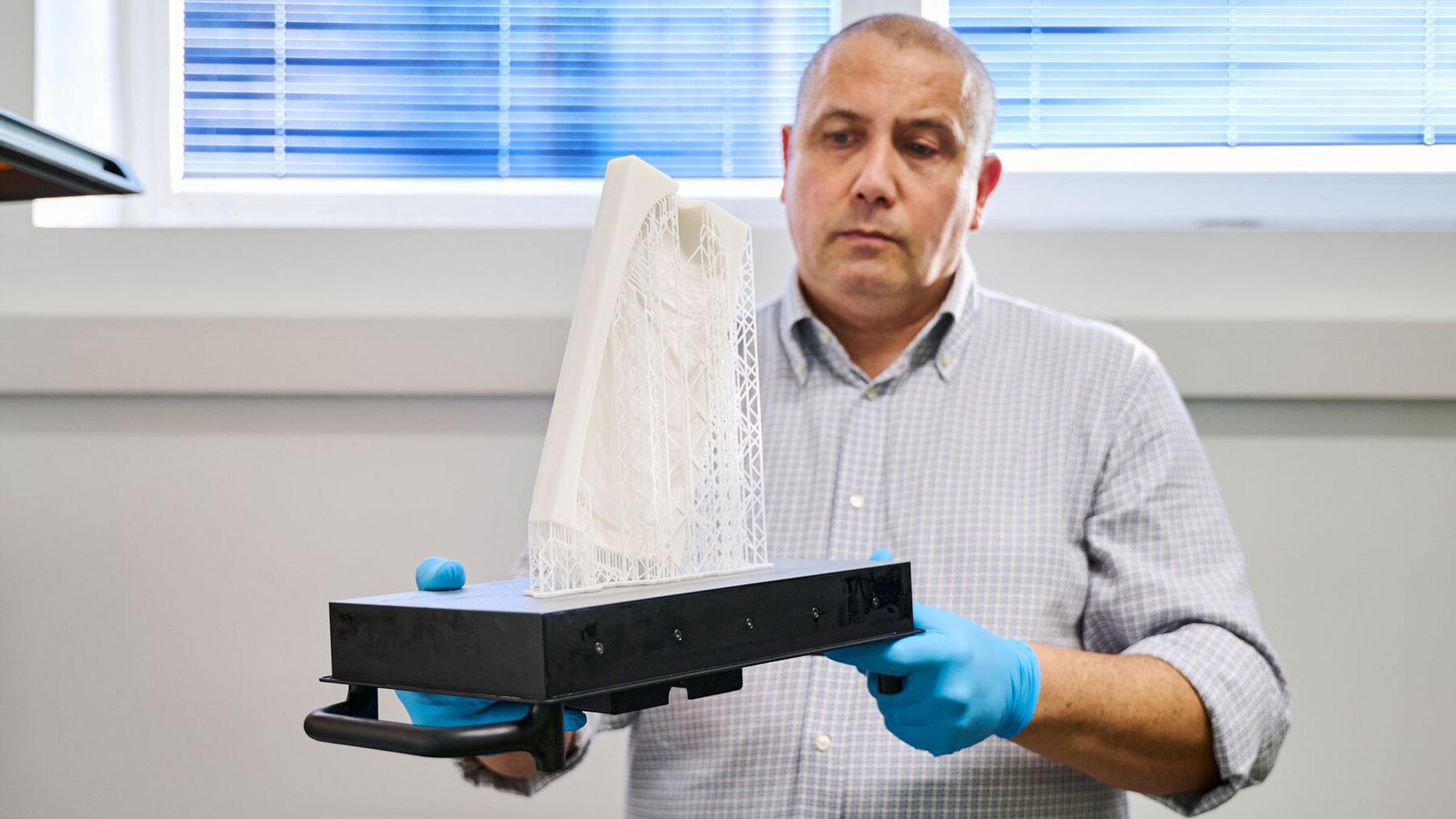

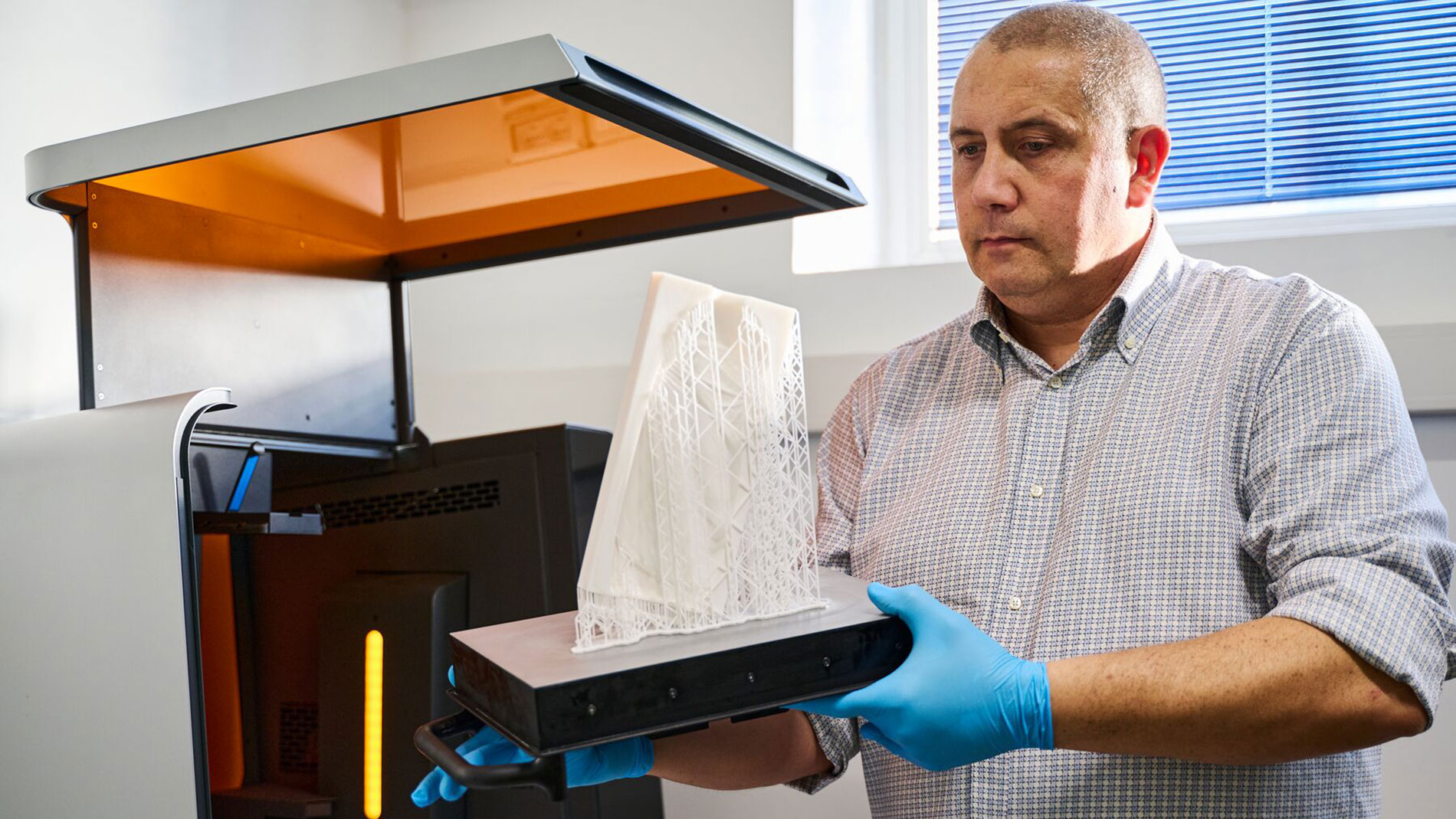

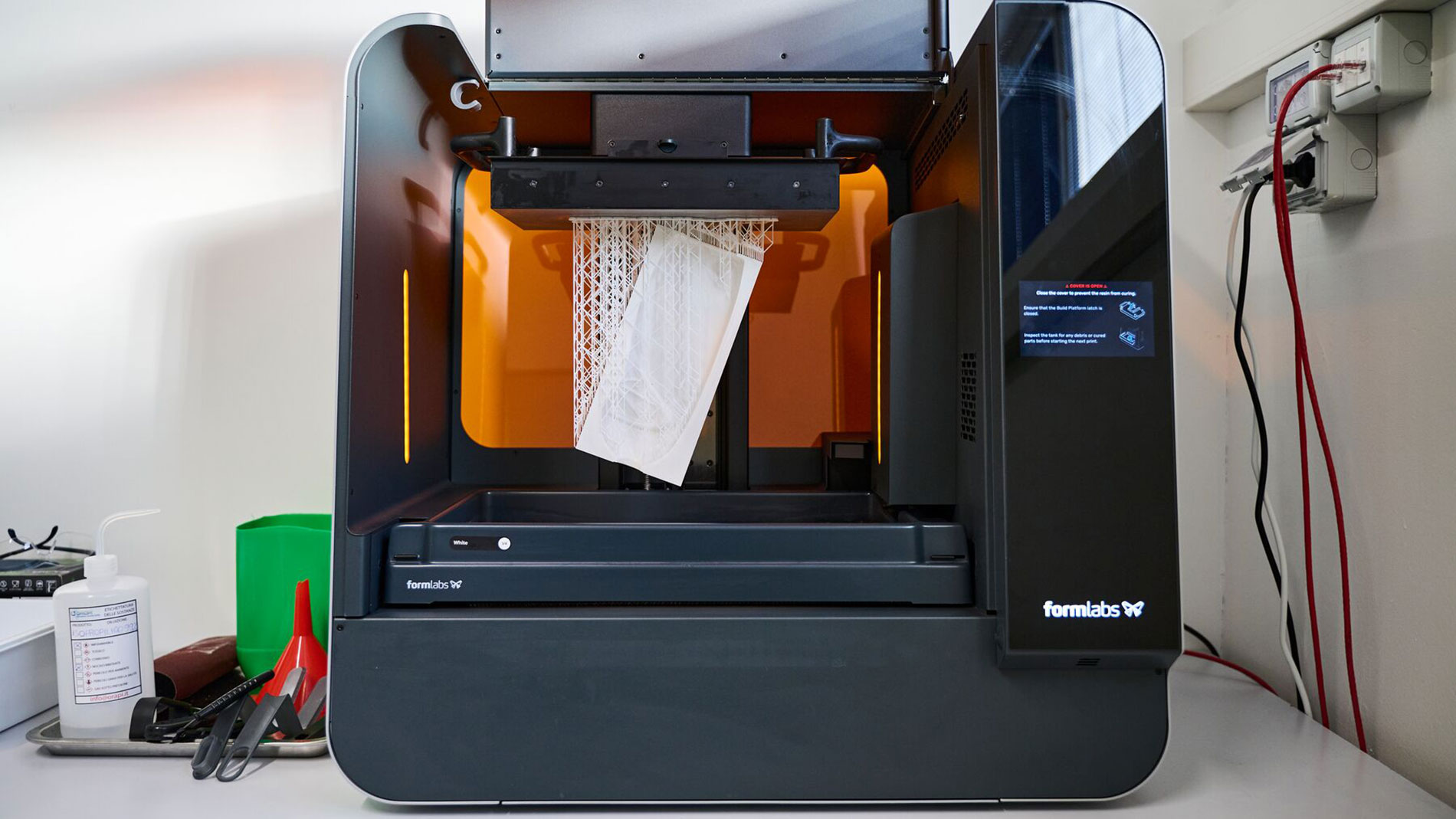

Auch bei „einfachen“ Plastikflaschen dauerte es bisher jedoch Monate, bis es das Design vom Computerbildschirm bis zum Befüllen der Flasche in der Fertigungsstraße schafft. Mithilfe der Additiven Fertigung konnte dieser Prozess nun deutlich verkürzt werden. In Kooperation mit Formlabs wurden dabei Formen 3D-gedruckt, um Probeteile für Verbrauchertests herzustellen. „Man kann eine echte Flasche fertigen, bevor man die endgültige Form herstellt. So kann man sofort feststellen, ob man bei der Entwicklung auf dem richtigen Weg ist oder ob etwas geändert werden muss, um Fehler zu vermeiden, die einen teuer zu stehen kommen“, erklärt Stefano Cademartiri, Leiter CAD & Prototyping bei Unilever.

Massenfertigung im Blasformverfahren

Lebensmittel- und Getränkebehälter, Kosmetikverpackungen und Verpackungen von Medizinprodukten werden in der Regel im Blasformverfahren hergestellt – ein bewährtes Massenfertigungsverfahren für hochwertige, dünnwandige Kunststoffteile. Die Zykluszeiten sind sehr kurz, in der Regel zwischen einer und zwei Minuten, sodass damit normalerweise Millionen identischer Teile produziert werden.

Einer der wichtigsten Partner von Unilever bei der Entwicklung und Produktion von Verpackungen für Haushalts- und Körperpflegeprodukte ist Serioplast Global Services. Das international tätige Unternehmen produziert jährlich 4 Millionen Flaschen aus PET, HDPE und PP.

Nicht robust genug oder zu teuer

Prototypen hat Serioplast in der Vergangenheit entweder 3D-gedruckt oder blasgeformt. Allerdings hatten die 3D-gedruckten Modelle meist nicht die gewünschte Haptik oder Transparenz und waren nicht robust genug. Das Blasformen von Prototypen ist dagegen teuer und zeitaufwendig, da ein Metallwerkzeug benötig wird. Solch ein Formwerkzeug wird konventionell zerspant, was in der Regel vier bis acht Wochen dauert und 2.000 bis über 100.000 Euro kostet, je nach Komplexität des Teils.

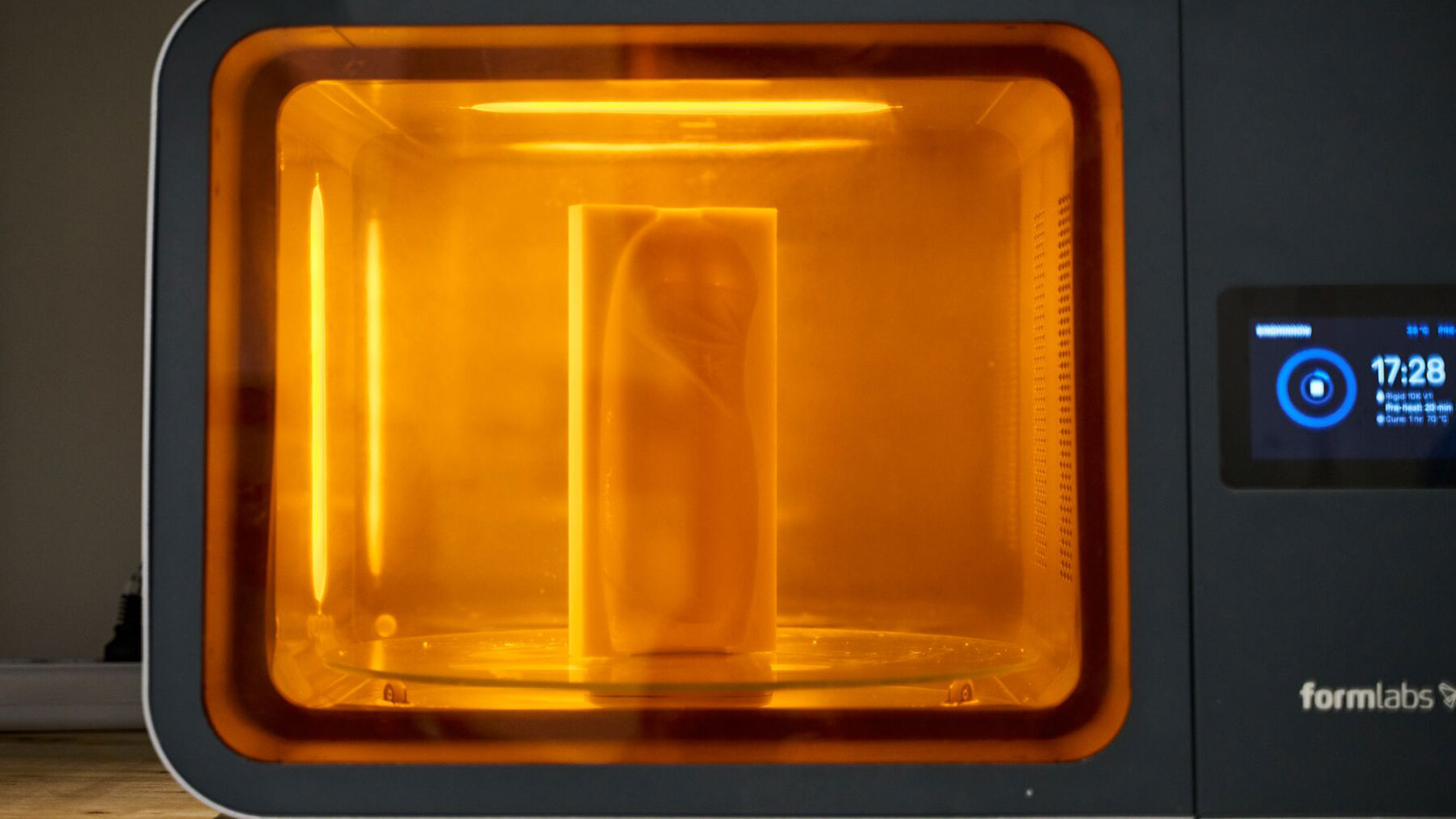

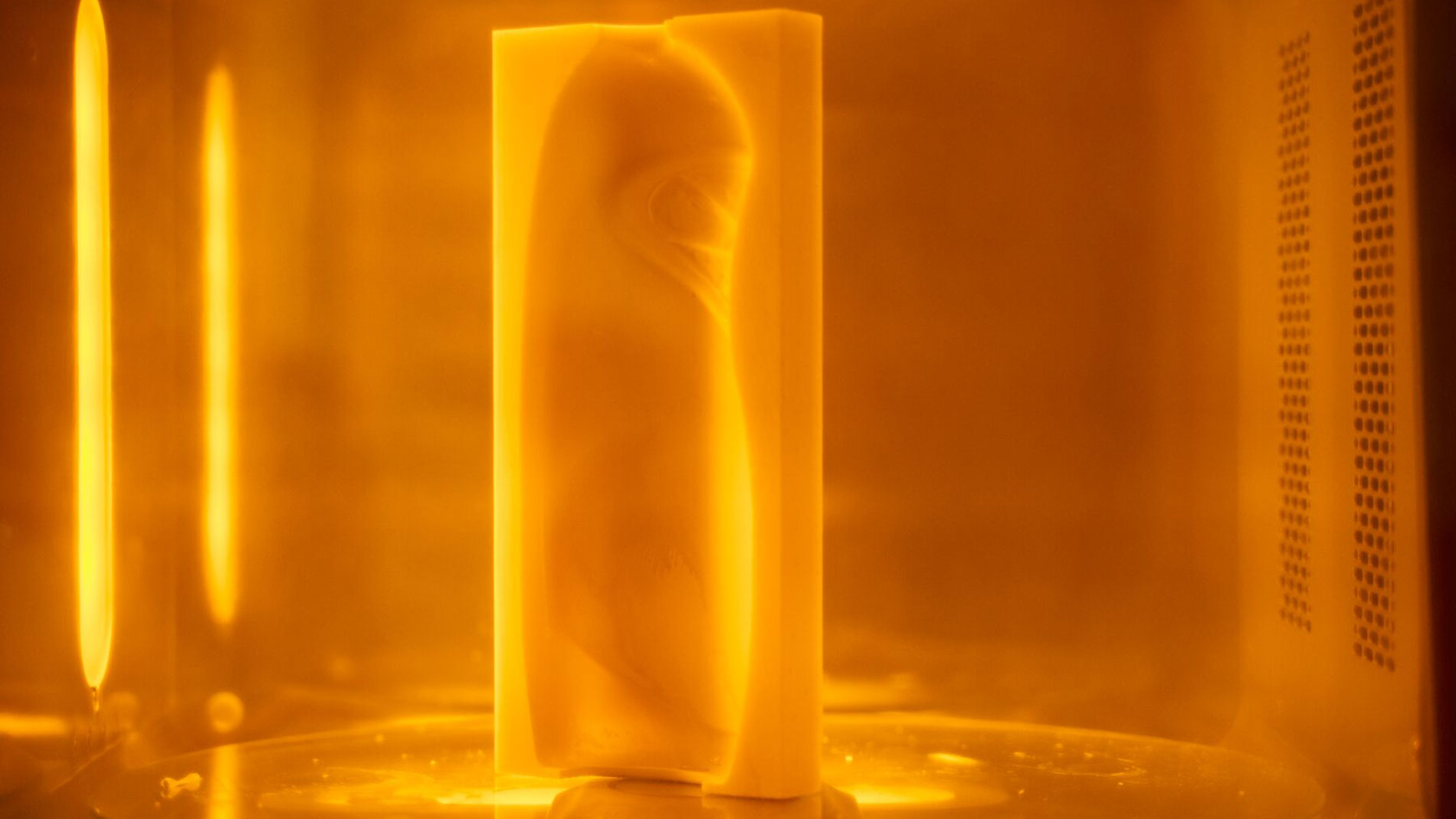

Für den 3D-Druck einer Blasform ist das richtige Material entscheidend, denn es muss dem Innendruck und der Temperatur des Blasformens standhalten, gleichzeitig aber eine gute Maßgenauigkeit und Formstabilität bieten. Rigid 10K Resin ist das von Formlabs empfohlene Material für das Streckblasformen. Es ist ein stark glasgefülltes Material auf Industrieniveau mit einer Wärmeformbeständigkeitstemperatur (HDT) von 218 Grad Celsius bei 0,45 Megapascal und einem Zugmodul von 10.000 Megapascal.

Nach dem 3D-Druck wurde das Formwerkzeug mit einer Poliermaschine oder durch manuelles Schleifen nachbearbeitet, um die genauen Abmessungen einzuhalten. Mit SLA-3D-Druck lassen sich Formen in nur zwei Tagen fertigen, was „uns bis zu 70 Prozent an Zeit und bis zu 90 Prozent an Kosten im Vergleich zu einer Standardform spart“, erklärt Flavio Migliarelli, R&D Design Manager bei Serioplast. „In der Vergangenheit mussten Kunden bis zu zwölf Wochen lang auf ein einzelnes Design warten. Jetzt schaffen wir in der gleichen Zeit fünf Designs.“

MEHR INFOS UNTER:

Tags

- Dienstleistungen

- Verpackungsindustrie

- Werkzeug- und Formenbau