16.05.2024

Die BMW Group erprobt das „Wire Arc Additive Manufacturing“-Verfahren (WAAM) am „Additive Manufacturing Campus“ in Oberschleißheim, um metallische Fahrzeugkomponenten und Werkzeuge herzustellen. Am Campus sind Produktion, Forschung und Weiterbildung in diesem Bereich unter einem Dach gebündelt. Das Unternehmen ist mit mehr als 30 Jahren Erfahrung ein Vorreiter im Bereich des Additive Manufacturing.

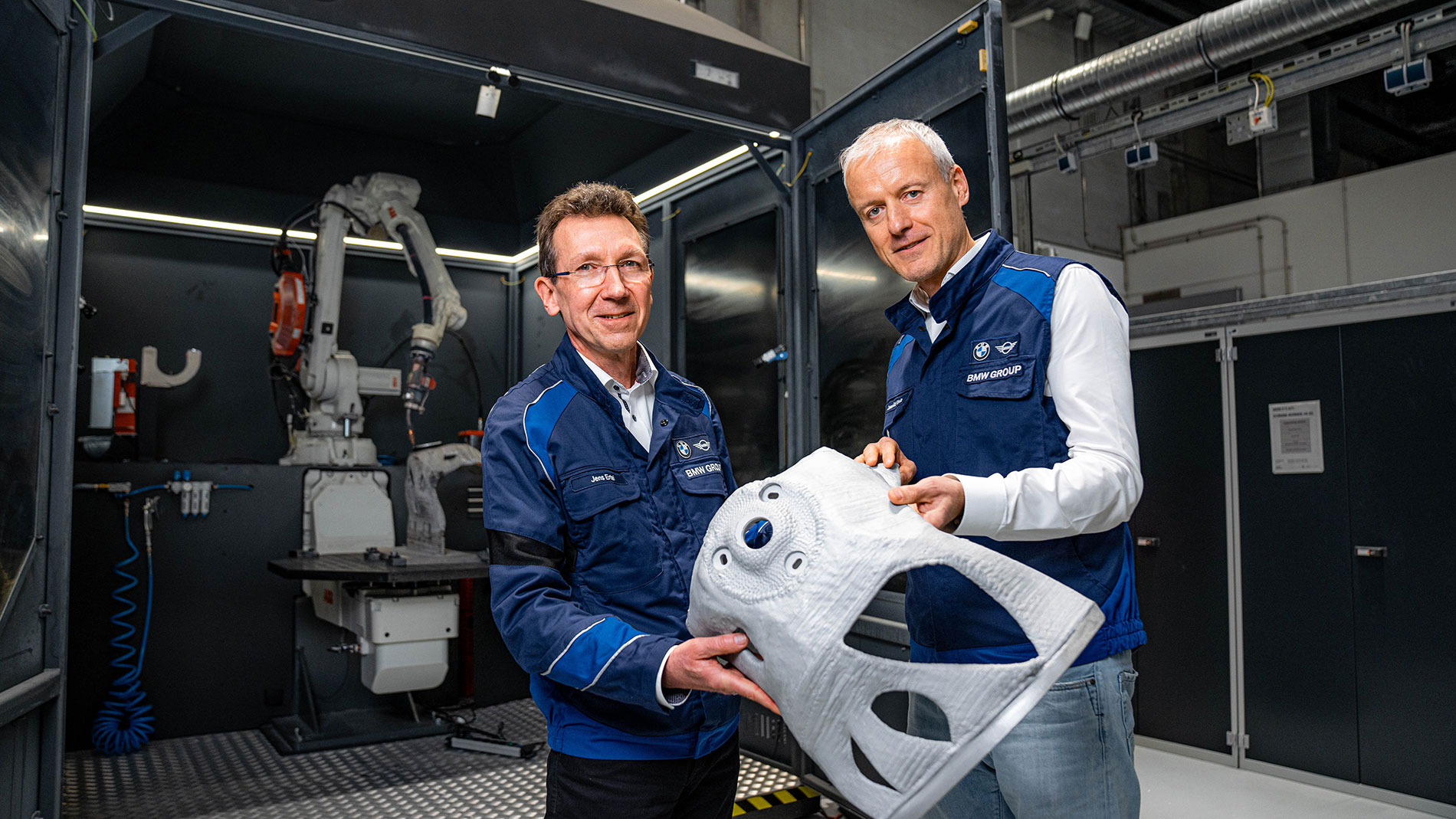

Seit 2015 beschäftigen sich Mitarbeiter der BMW Group mit dem WAAM-Verfahren, seit 2021 wird dort eine WAAM-Zelle für die Fertigung von Erprobungsbauteilen genutzt. Eine Beispielanwendungen ist eine Federbeinstütze, die in ausgiebigen Testläufen auf dem Prüfstand mit dem Serienbauteil aus Aluminium-Druckguss verglichen wird. „Bereits in dieser frühen Phase der Technologiebefähigung steht fest, dass das WAAM-Verfahren zu geringeren Emissionen im Produktionsprozess führen kann. Die Bauteile können durch ihr geringeres Gewicht, ihre günstige Materialeinsatzquote und die Möglichkeit, Grünstrom zu verwenden, effizienter produziert werden“, berichtet Jens Ertel, Leiter BMW Additive Manufacturing. Der nächste Entwicklungsschritt auf dem Weg zur Serienreife sind Erprobungen von Bauteilen im Fahrzeug; diese werden bereits in absehbarer Zeit beginnen.

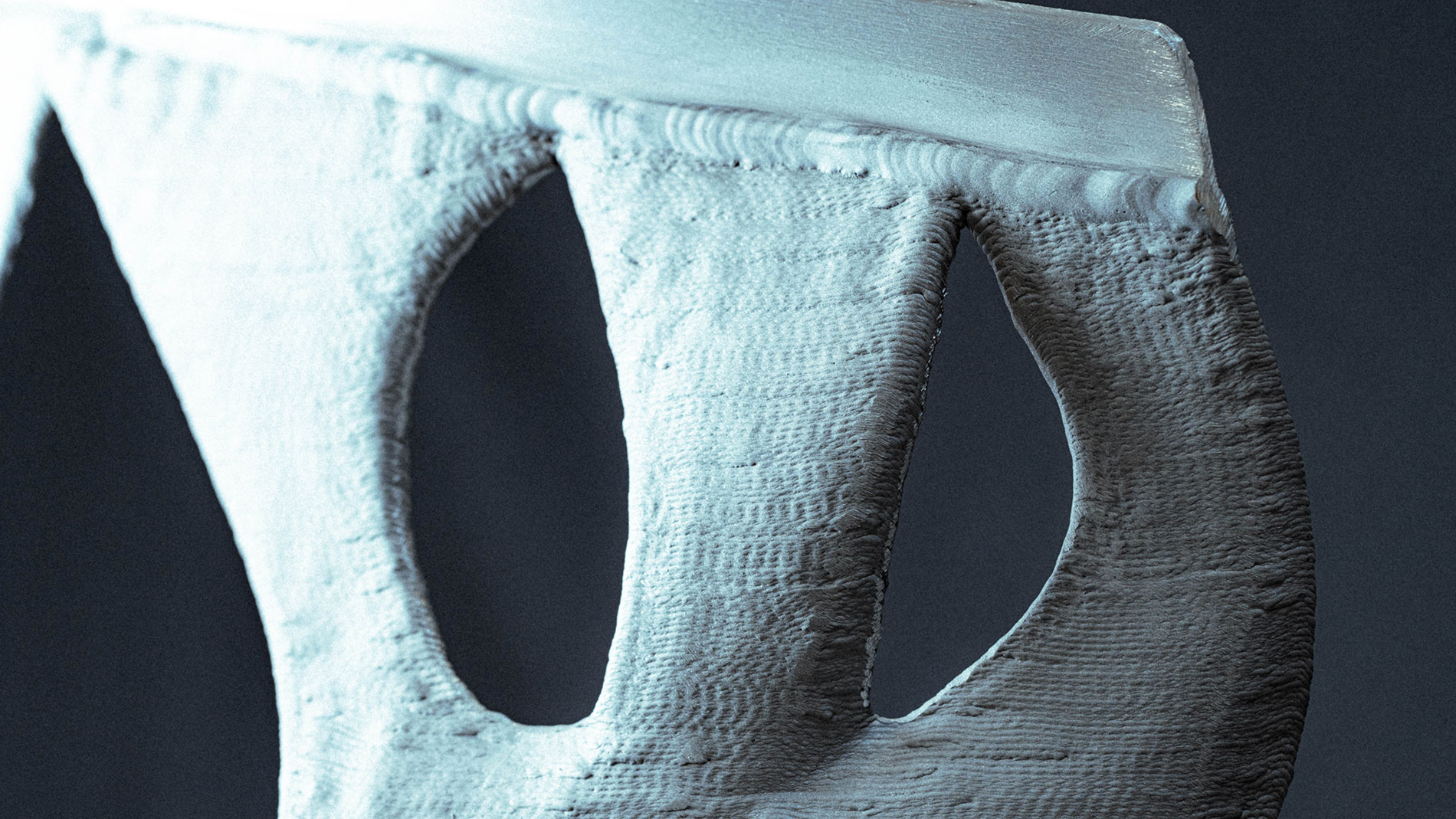

Im Unterschied zu dem in der BMW Group bereits in der Prototypen- und Kleinserienfertigung verwendeten Laserstrahlschmelzen eignet sich WAAM besonders für größere Komponenten. Die typischen Wandstärken passen gut zu Komponenten in den Bereichen Karosserie, Antrieb und Fahrwerk. Aber auch Werkzeuge und Vorrichtungen lassen sich in diesem Verfahren herstellen.

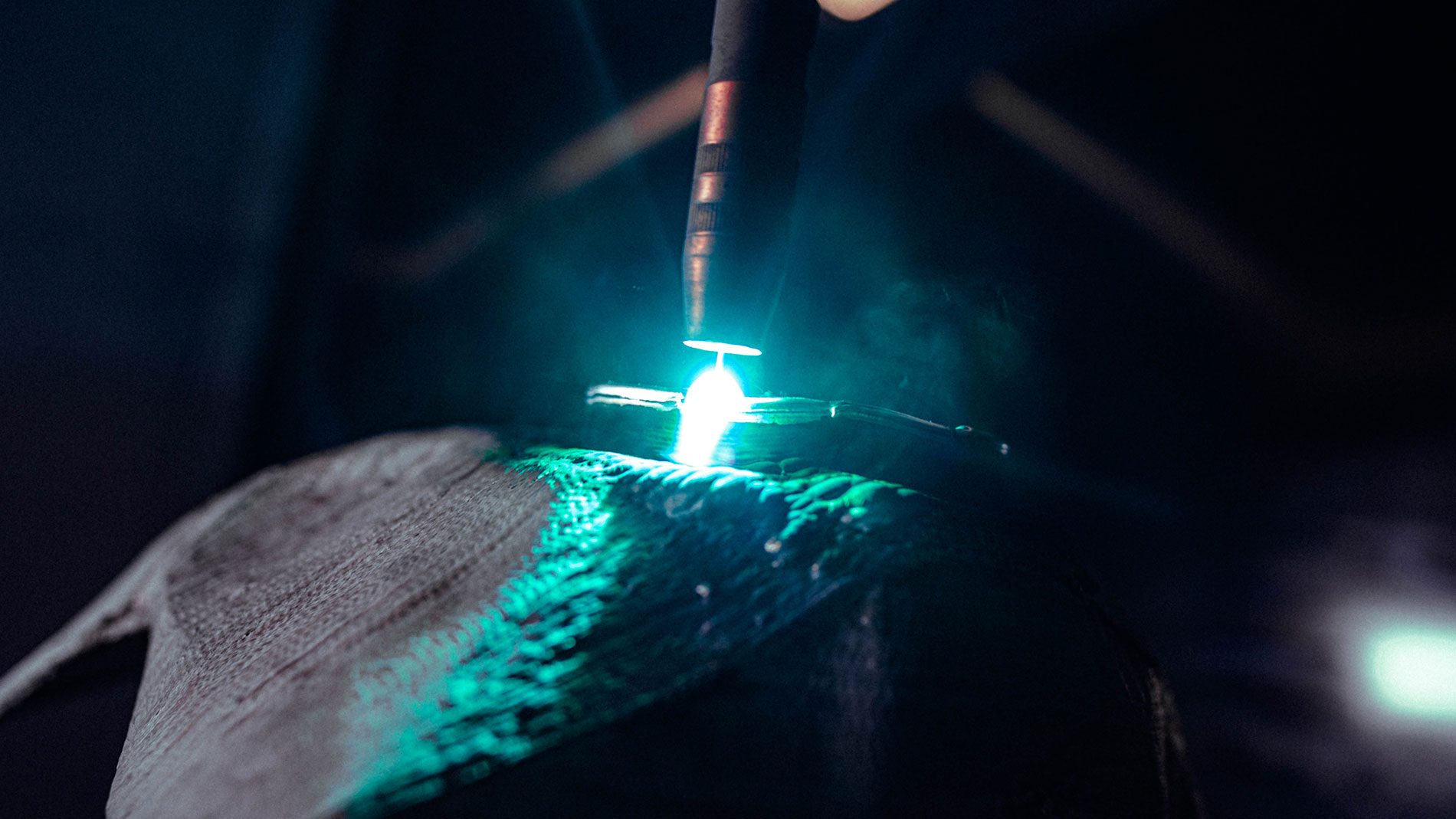

Die Schweißnähte im WAAM-Verfahren sorgen zwar dafür, dass die Oberflächen der Bauteile nicht glatt, sondern leicht wellig ausfallen und in entscheidenden Bereichen fertigbearbeitet werden müssen. Die Ingenieure der BMW Group konnten aber zeigen, dass WAAM-Bauteile auch ohne Nachbehandlung der Oberfläche für hohe, auch zyklische, Belastungen eingesetzt werden können. Um die Haltbarkeit direkt aus der Fertigung heraus zu gewährleisten, sind optimierte Prozessparameter entscheidend: Die Kombination aus Schweißprozess und Roboterbahnplanung muss optimal aufeinander abgestimmt werden.

„Es ist beeindruckend zu sehen, wie sich die WAAM-Technologie aus der Forschung heraus zu einem flexiblen Werkzeug nicht nur für Versuchs-, sondern auch für Serienbauteile entwickelt hat. Der Einsatz von Generative Design Methoden ermöglicht uns, die Gestaltungsfreiheit und damit auch das Potential der Technologie vollständig zu nutzen. Das war vor wenigen Jahren noch undenkbar“, so Karol Virsik, Leiter Forschung Fahrzeug bei der BMW Group.

Zunächst plant die BMW Group mit einer zentralen WAAM-Fertigung von Bauteilen in Oberschleißheim, perspektivisch sind aber auch eine Produktion an anderen Standorten und der Einsatz der Technologie bei Zulieferern möglich. Denkbar wäre zukünftig sogar, einzelne Bauteile mit diesem Verfahren direkt am Montageband zu produzieren und ohne neue Werkzeuge, allein durch Änderungen der Software, verschiedene Teile zu fertigen. Zudem lässt sich auch die Nachhaltigkeit durch vermehrten Einsatz von recycelten Metallen noch weiter steigern.

MEHR INFOS UNTER:

Tags

- Automotive

- Additive Fertigung

- Forschung und Entwicklung