Text: Thomas Masuch, 17.05.2024

In nur knapp zwei Jahren hat sich der 3D-Druck bei Erco zu einer echten Erfolgsgeschichte entwickelt

Die erste Annährung von Erco an den 3D-Druck endete recht ernüchternd. „Wir hatten bereits vor fast zehn Jahren untersucht, ob wir Bauteile für unsere Leuchten additiv herstellen können“, erinnert sich Stephan Jungkurth, Leiter der Werkzeugmechanik des Spezialisten für Architekturbeleuchtung. Eigentlich bringt der Hersteller von hochwertiger Lichttechnik optimale Voraussetzungen für den 3D-Druck mit: eine hohe Varianz bei den Produkten und unterschiedliche Stückzahlen je nach Auftrag. „Doch letztendlich war es nicht wirtschaftlich. Denn für unsere Produkte im Premiumsegment brauchen wir sehr hochwertige Oberflächen, und diese lassen sich bei gedruckten Bauteilen nur durch eine recht aufwendige Nachbearbeitung erzielen.“

Doch Erco behielt diese innovative Fertigungstechnologie seitdem stets im Blick. Im Jahr 2021 wurde dann ein neuer Versuch gestartet, die Technologie im Unternehmen zu etablieren – diesmal allerdings nicht für die Produktion von Komponenten für Endprodukte, sondern für Vorrichtungen und Betriebsmittel, die im Verantwortungsbereich des 37-Jährigen liegen.

Die ersten Schritte ging Erco zusammen mit einem Dienstleister aus der Region, der erste Musterteile lieferte. Gleichzeitig konnten die Kollegen in der Konstruktion von Erco im gegenseitigen Austausch nach und nach lernen, mit Stützstrukturen, Überhängen und Infills umzugehen. „Wir lernen zwar immer noch dazu, aber in dieser Zeit hatten wir die steilste Lernkurve“, erinnert sich Jungkurth, der resümierend festhält, dass „es absolut die richtige Entscheidung [war], zuerst mit einem Dienstleister zusammenzuarbeiten. Das würde ich bei der Einführung einer neuen Technologie immer wieder so machen.“

Nach einem Jahr amortisiert

Die 3D-gedruckten Teile überzeugten im Prinzip von Anfang an. Als dann der Bedarf immer größer wurde, kam die Idee, sich einen 3D-Drucker anzuschaffen, fast schon zwangsläufig. Jungkurth erstellte einen Amortisationsplan, der „sehr konservativ gerechnet“ davon ausging, dass sich das Investment in spätestens drei bis vier Jahren bezahlt macht.

Im Mai 2022 stand dann ein Markforged X3 im Werkzeugbau der „Lichtfabrik“ in Lüdenscheid, „und wir haben seitdem so viele Bauteile gedruckt, dass sich der Drucker schon nach einem Jahr bezahlt gemacht hat“. Rund 1.500 Teile waren das – das Display des Druckers zeigt 11.400 Betriebsstunden. In der Regel produziert er 18 Stunden am Tag Layer und Infills und gehört damit zu den am stärksten ausgelasteten Maschinen bei Erco.

ESD-Material entscheidend

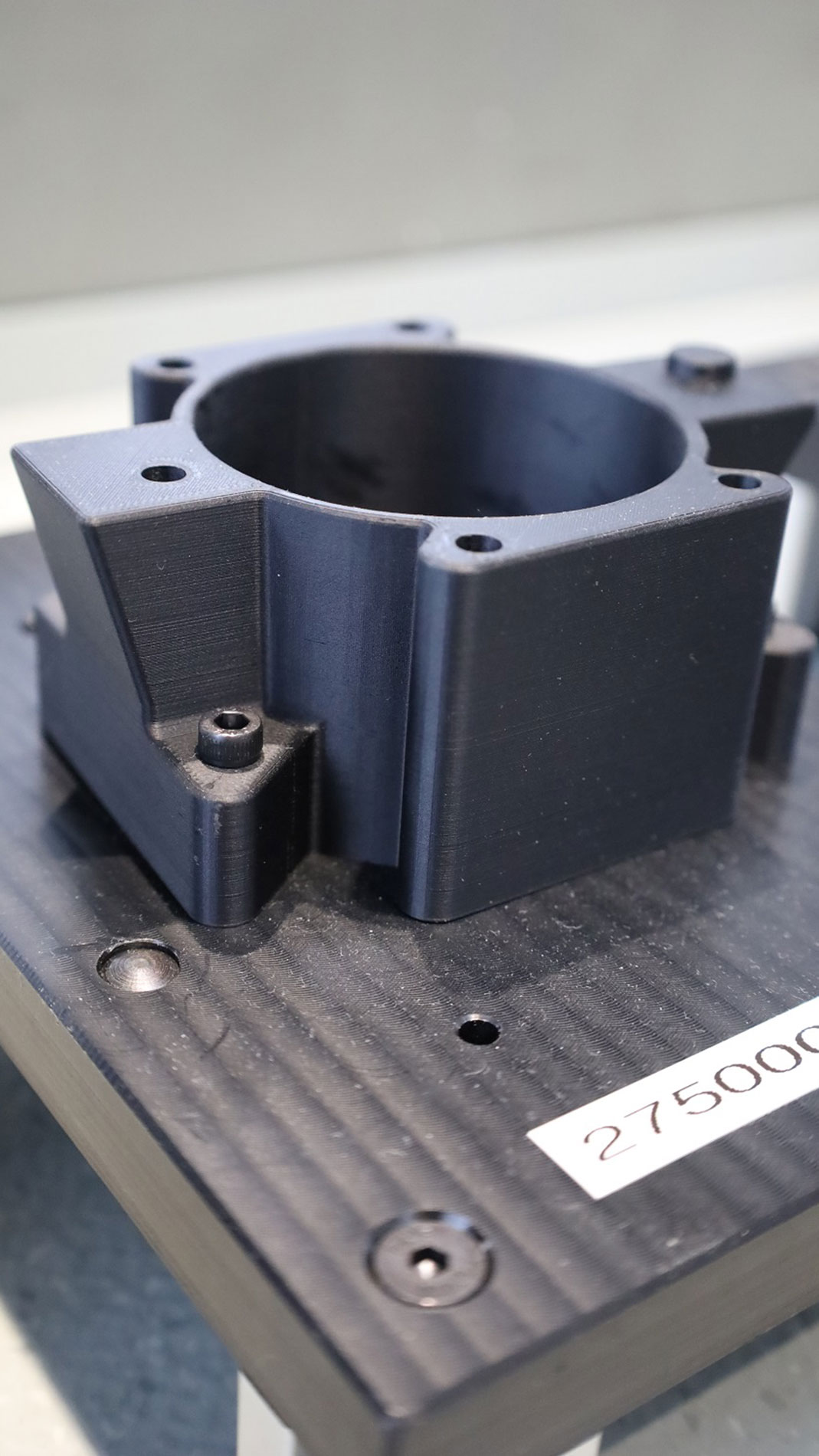

In der Produktion wird bei Erco fast durchgehend darauf geachtet, statische Aufladungen abzuleiten, um die empfindliche Elektronik der Leuchten zu schützen. Selbst die Mitarbeiter tragen entsprechende Schuhe und Kleidung, die dank der darin verwobenen Kohlefasern elektrisch leitfähig sind. Auch die 3D-gedruckten Bauteile müssen daher elektrisch leitend sein. Und bei der Suche nach passenden Kunststoffmaterialien fand Jungkurth, wie er berichtet, nur bei Markforged ein passendes ESD-Material (Electronic Static Discharge).

In der Konstruktion werden die Designs erstellt und dann im Werkzeugbau auf den Drucker gesendet. „Durch die Erfahrung mit unserem Dienstleister hatten wir nur geringe Anlaufschwierigkeiten“, so Jungkurth. In der Regel werden die Druckjobs in der Frühschicht entnommen und dann montiert. „Insgesamt haben wir damit nicht nur eine Menge Geld gespart, auch die gesamte Prozesskette hat sich stark verkürzt“, erklärt Jungkurth und zeigt auf einen Bereich der Halle, in dem auf rund 15 nebeneinanderstehenden Holzpaletten Spritzgusswerkzeuge gelagert sind. „Früher war das unser Lager für Halbzeuge, aus denen Teile für Vorrichtungen gefräst wurden. Diese Halbzeuge brauchen wir im Prinzip nicht mehr.“

Licht-Know-how

Durch die langen Glasfronten wird der Werkzeugbau von Licht geflutet. Direkt nebenan im Foyer befindet sich eine Art Showroom, in dem Erco verschiedene Leuchten zeigt, die zum Beispiel in Museen die Kunstwerke, in Büros die Arbeitsbereiche oder im Außenraum Gebäudefassaden und Wege ins rechte Licht setzen. Für Shops und Einzelhandel bietet Erco zudem lichttechnisches Zubehör wie etwa Filter für Fleisch oder Fisch, die das Lichtspektrum modifizieren und die Farbe bestimmter Waren frischer wirken lassen.

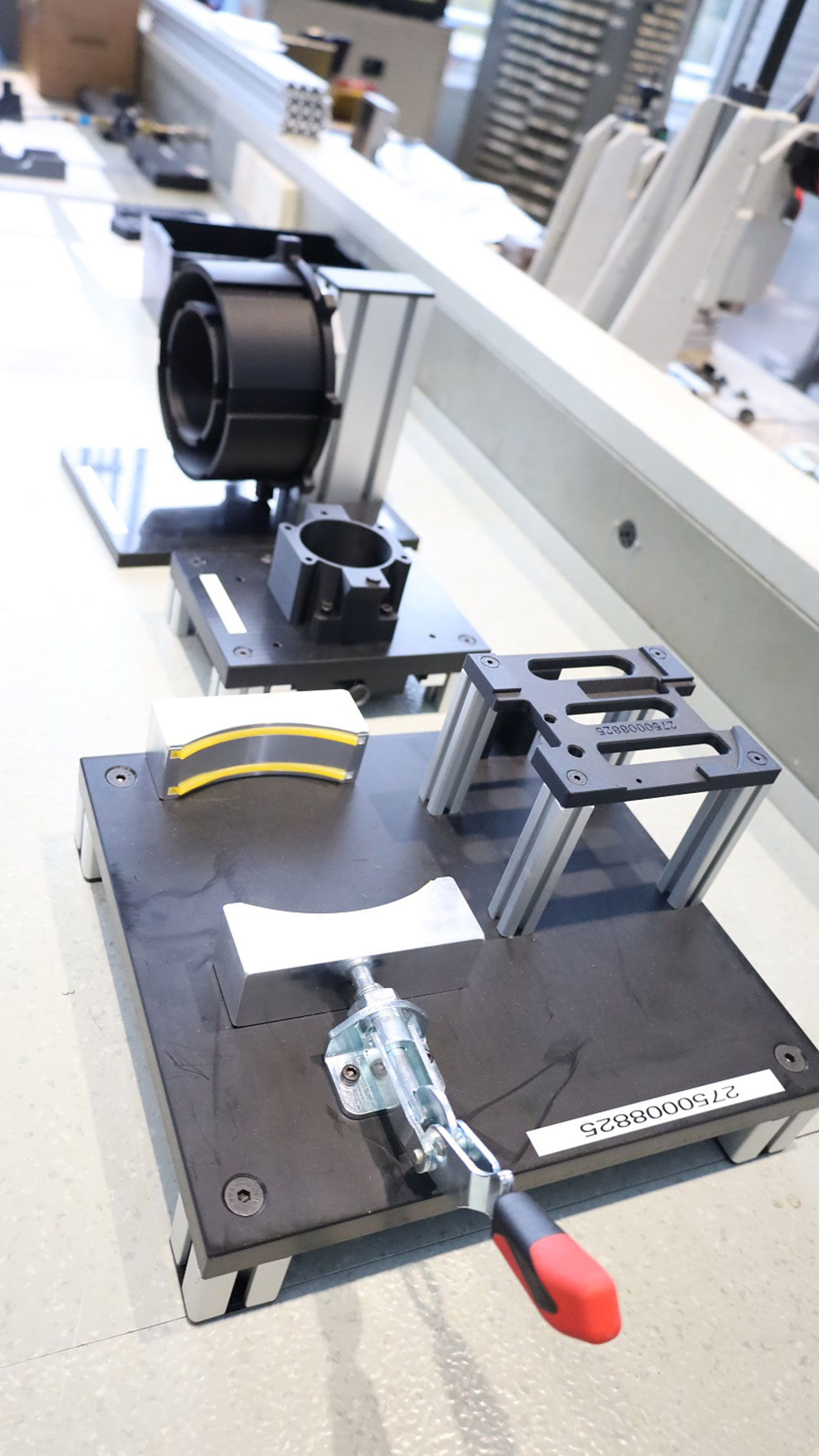

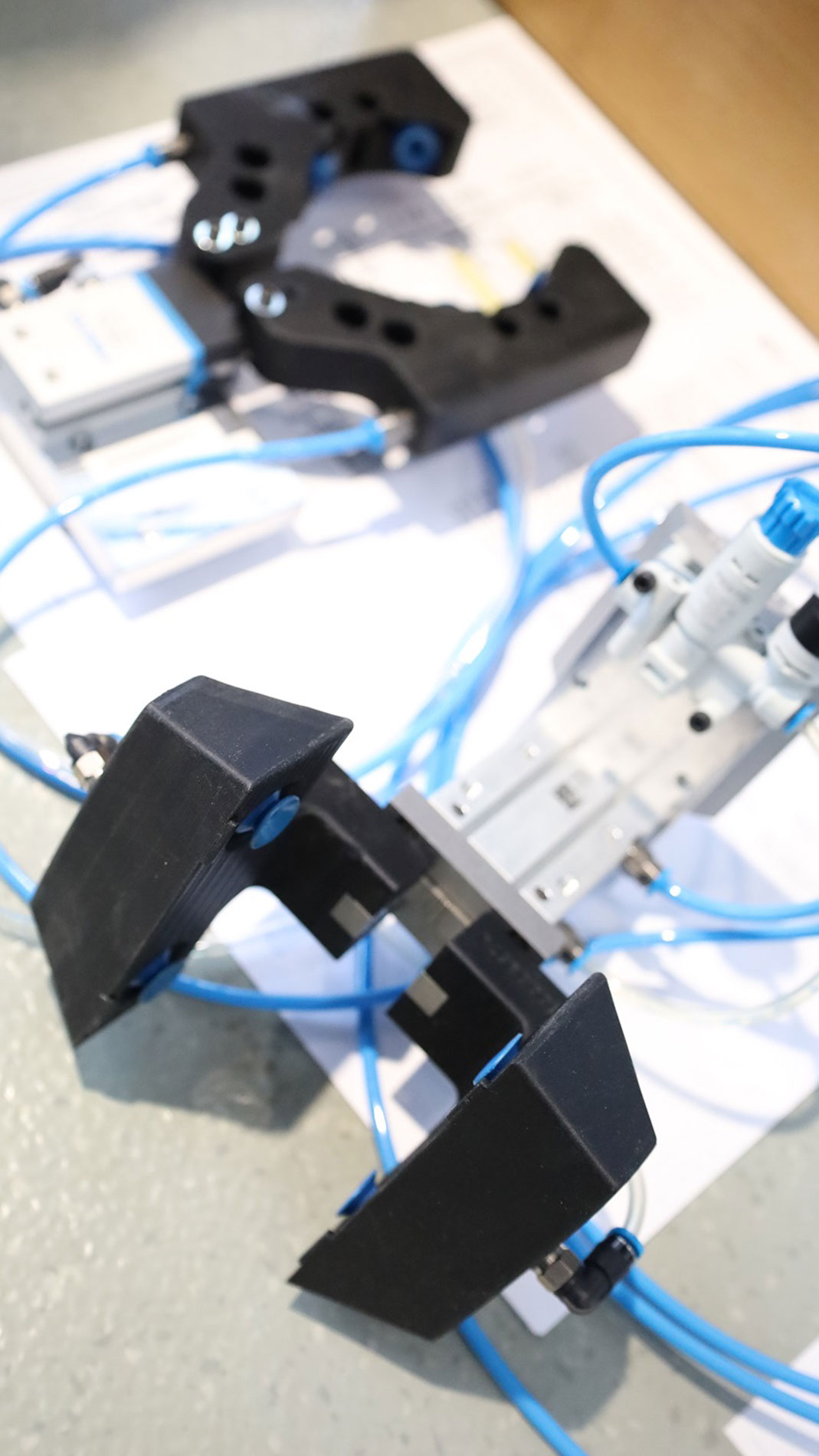

Mit jedem neuen Produkt werden auch neue Vorrichtungen notwendig. Bedarf entsteht auch, wenn Abläufe in der Produktion optimiert werden oder bestimmte Leuchten sich so gut verkaufen, dass eine zweite Produktionslinie installiert wird. Die 3D-gedruckten Komponenten finden sich nicht nur in verschiedensten Montage- und Prüfvorrichtungen, sondern auch in diversen Greiferelementen und Handlingsystemen.

250 Vorrichtungen

Insgesamt 250 Vorrichtungen haben Jungkurth und sein Team im vergangenen Jahr gefertigt. „Dabei hat uns sehr geholfen, dass der Ablauf aufgrund des 3D-Drucks deutlich schlanker ist und wir effizienter arbeiten können.“

Nach den sehr erfolgreichen Erfahrungen würde Jungkurth den 3D-Druck auch gern in anderen Bereichen im Unternehmen nutzen. „Wir suchen hier nach neuen Möglichkeiten“, unter anderem für Handmuster für die Produktentwicklung oder um Gewinde und Löcher für den Lackierprozess zu maskieren. Potenzial sieht Jungkurth auch in 3D-gedruckten Einsätzen für Spritzgussformen. Damit sind unter Umständen einige Dutzend Schuss möglich, „das entspricht bei manchen Produkten unserem Jahresbedarf.“ Damit könnte Erco bei noch mehr individuellen Kundenwünschen effiziente Lösungen anbieten – auch dort, wo es mit dem klassischen Werkzeugbau nicht wirtschaftlich möglich ist. Und vielleicht werden bei Erco irgendwann auch Komponenten für die Leuchten gedruckt. Jungkurth ist überzeugt, dass die 3D-Druck-Technologie „das Potenzial hat, sich in Zukunft dahin zu entwickeln.“

Über Erco

Erco ist ein internationaler Spezialist für hochwertige und digitale Architekturbeleuchtung. Das 1934 gegründete Familienunternehmen operiert weltweit in 55 Ländern mit eigenständigen Vertriebsorganisationen und Partnern. Erco versteht Licht als die vierte Dimension der Architektur. In der Lichtfabrik in Lüdenscheid entwickelt, gestaltet und produziert Erco Leuchten mit den Schwerpunkten lichttechnische Optiken, Elektronik und nachhaltiges Design. Die Lichtwerkzeuge entstehen in engem Kontakt mit Architekten sowie Licht- und Elektroplanern.

MEHR INFOS UNTER:

Tags

- Elektrotechnik und Elektronik

- Werkzeug- und Formenbau