Text: Thomas Masuch, 21.05.2024

Die Vielfalt von Antonius Kösters Schaffen spiegelt sich in der Ansammlung von Produkten im Besprechungsraum: In friedlicher Nachbarschaft steht ein Schaltknüppel eines Pkw neben einer Designerlampe, zahlreiche Prothesen neben einem Sexspielzeug oder Porzellanteller in Schieferoptik neben einer Tasse im Leopardenmuster. Die meisten dieser Produkte sind 3D-gedruckt, bei manchen hat Köster die Produktentwicklung vorangetrieben. Und zur Entstehung fast jedes dieser Teile kann Köster eine Geschichte erzählen, in der er moderne Technologie kreativ mit konventioneller Handwerkskunst kombiniert hat.

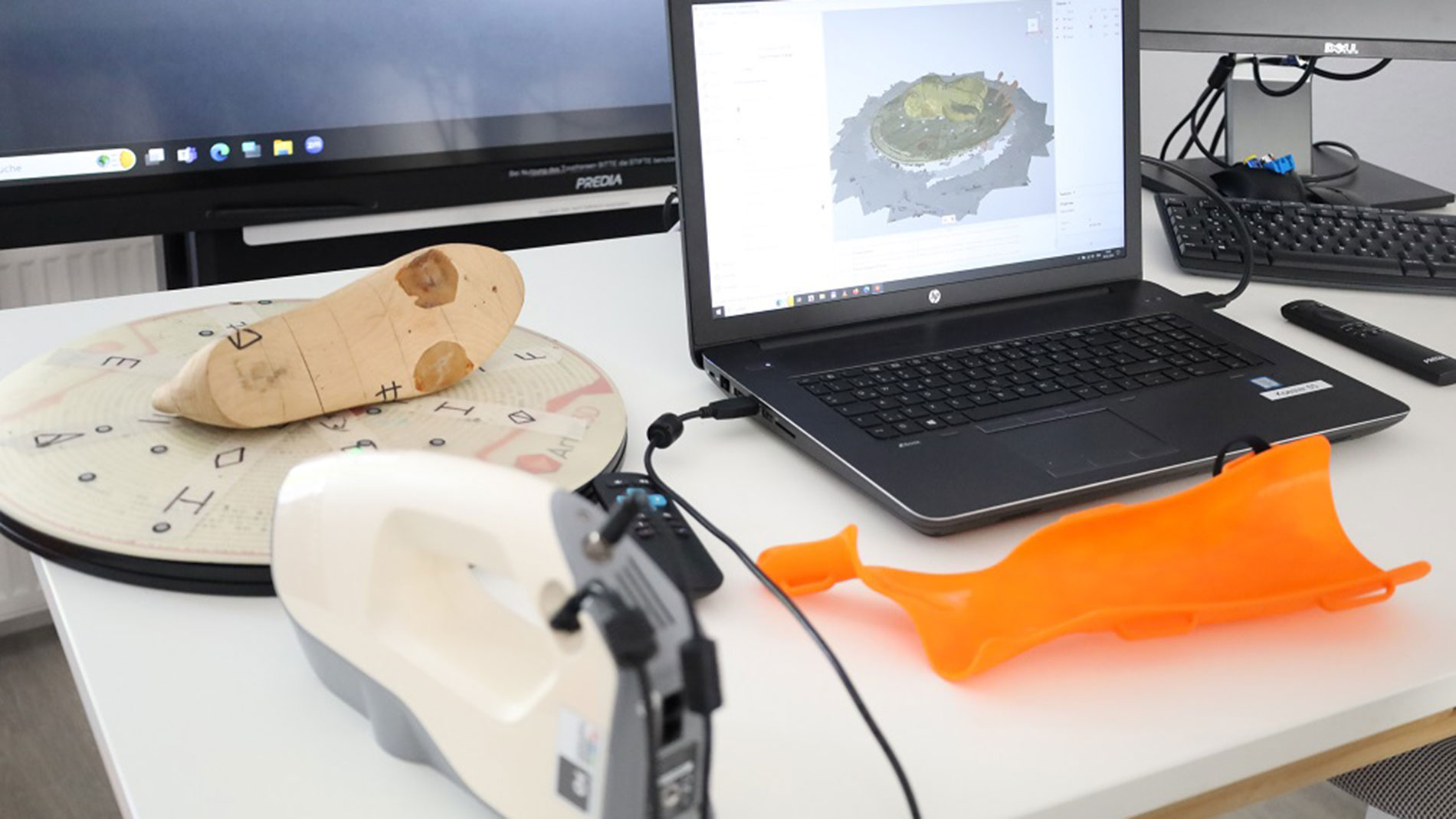

Die Spezialität des 59-jährigen gelernten Modellbauers ist der Umgang mit Konstruktionsdaten. Und so findet man das Herzstück der Antonius Köster GmbH & Co. KG nicht in der Werkstatt mit vier FDM-3D-Druckern, sondern eine Etage höher, in einem Raum, der auch für Schulungen genutzt wird und rund ein Dutzend überwiegend sehr hochwertige Scanner beherbergt. „Wir bringen jede Form in die Fertigung“ steht an der Wand, „aber die Daten sind das Entscheidende“, fügt Köster hinzu.

Die Tasse mit dem Leopardenmuster hat Köster vor mehr als zehn Jahren für einen Werbefilm 3D-gedruckt. Damals hielt sie der deutsche Komiker Hape Kerkeling in der Hand und schwärmte für Krüger Kaffee. Eine sehr junge Erfolgsgeschichte ist die Herstellung von Freigabemustern für eine neue Porzellanserie von Villeroy und Boch. Innerhalb einer Woche lieferte Köster die 3D-gedruckten Erstmuster, die dann zu einer Kollektion mit durchschlagendem Erfolg führten. Und auch heute noch erstellt Köster die Designdaten für die Formen der Teller, Tassen und Untertassen. „Wir nennen das Creativity – neue Ideen umsetzen und in die Fertigung bringen.“ Ein besonderes Know-how der „Creativity“ ist dabei die digitale Abbildung dekorativer Oberflächen, die dann oftmals 3D-gedruckt werden. In manchen Fällen haben seinen Innovationen sogar zu Patenten geführt, erklärt Köster mit einem leicht melancholischen Schmunzeln, „doch leider sind wir da nirgends erwähnt, obwohl auch viel Know-how von uns in diesen Produkten steckt. Das ist eben das Los eines Dienstleisters.“

Hilfe bei „Zahnschmerzen“

„Wir haben uns als Nothelfer etabliert“, erklärt der Unternehmer, der gern medizinische Bilder und Fachjargons verwendet (Hintergrund siehe unten). „Wir sind da zur Stelle, wo die Unternehmen richtig Zahnschmerzen haben.“ Das umfasst neben der „Creativity“ auch den 3D-Druck als Dienstleistung.

Sein Unternehmen hat der gebürtige Sauerländer vor 30 Jahren in Meschede gegründet, damals mit dem „Büro“ in der privaten Küche. Heute zählt das Unternehmen zehn Beschäftigte, der Firmensitz befindet sich auf einem Grundstück der Familie. In einem der Büros, die nur durch eine Wand von den Wohnräumen getrennt sind, sitzt Christian Alexander am PC und bearbeitet eine Konstruktionsdienstleistung für einen Kunden. Er ist Kösters erster Mitarbeiter und seit 27 Jahren im Unternehmen. Mit seiner bodenständigen Art wirkt Köster wie das Gegenteil zu den Start-ups aus den USA, bei denen die Investoren von schneller Skalierung träumen.

Bedeutung der Daten

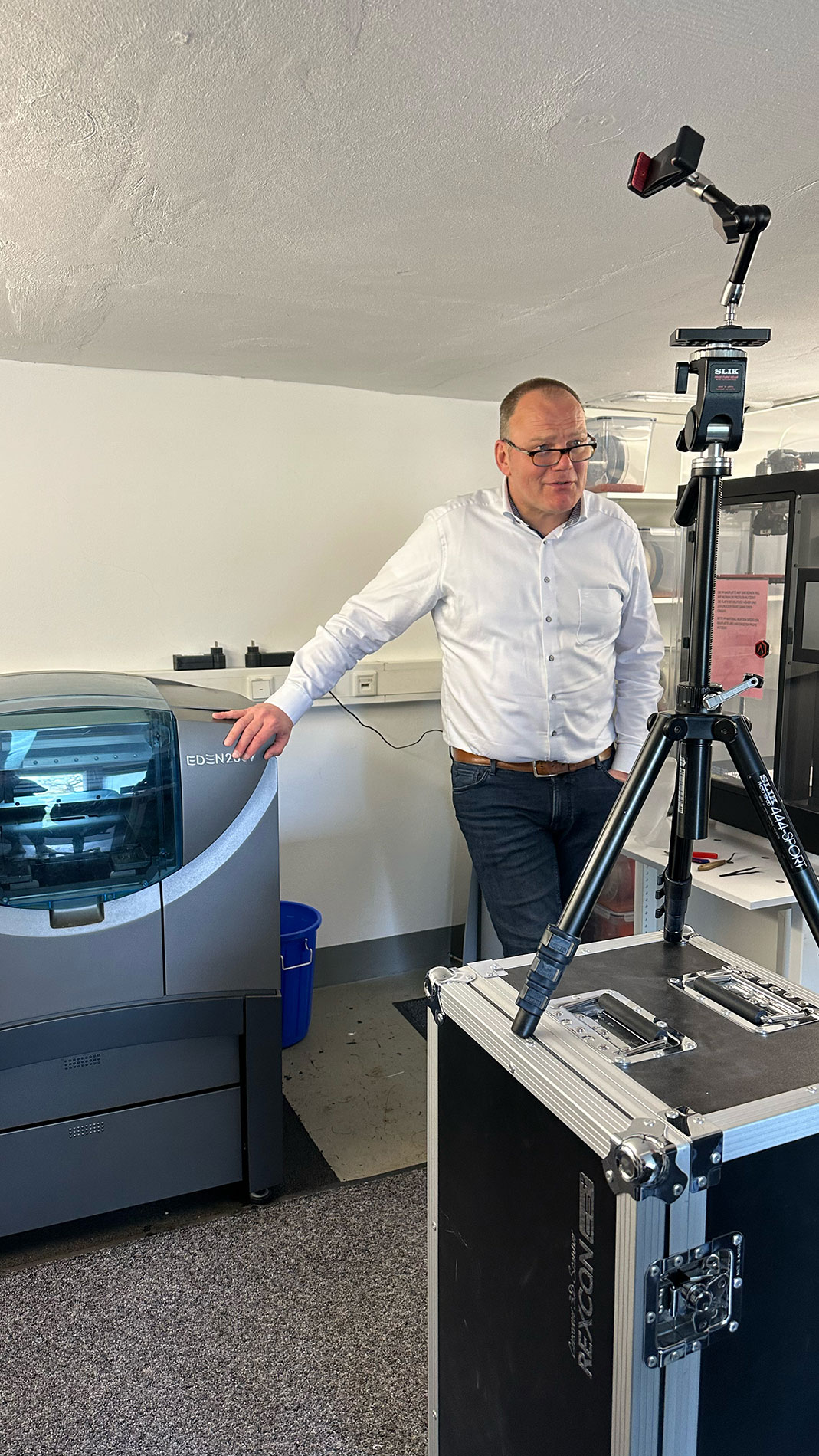

Seit 1991 beschäftigt sich Köster mit dem 3D-Druck, in der Werkstatt steht noch ein Polyjet-Drucker von Objet aus dem Jahr 2009, „und funktioniert noch so gut wie viele neue Drucker.“ Gleichzeitig setzt er auf neue Technologien, wo es sinnvoll ist, sprüht vor praktischen Ideen, rennt aber nicht jedem Trend hinterher und beobachtet manche Entwicklung der Branche mitunter auch kritisch.

So hat er bei vielen Unternehmen erlebt, dass sie sich schwertun, neue Technologien einzuführen und zu nutzen. „Manche kaufen sich einen 3D-Drucker, weil sie auf die Sales-Kolonnen der Hersteller hereingefallen sind, und dann merken sie, dass sie keine Daten haben.“ Als Beispiel nennt Köster die Entwicklung der neuen Porzellankollektion. „Der 3D-Druck hilft uns, einen Demonstrator zu liefern. Aber die Daten sind später die Basis für eine komplette Produktion. In den Daten liegt eine große Wertschöpfung.“

Schwerpunkt Orthopädie

Die Bedeutung der Daten spielt auch bei Kösters zweitem, für den Umsatz des Unternehmens noch wichtigerem Standbein eine entscheidende Rolle: Seit 2003 ist die Antonius Köster GmbH & Co. KG Vertriebspartner für die Freeform-Software und Touch-Hardware (die Hardware stammt von 3D Systems, die Software von Oqton). Köster betreut die Region DACH und Benelux sowie ausgewählte Kunden in anderen Regionen und damit rund 600 aktive Kunden; 80 Prozent davon kommen aus dem Bereich Orthopädie oder Medizin, wo der 3D-Druck zum Beispiel für die Operationsplanung eingesetzt wird.

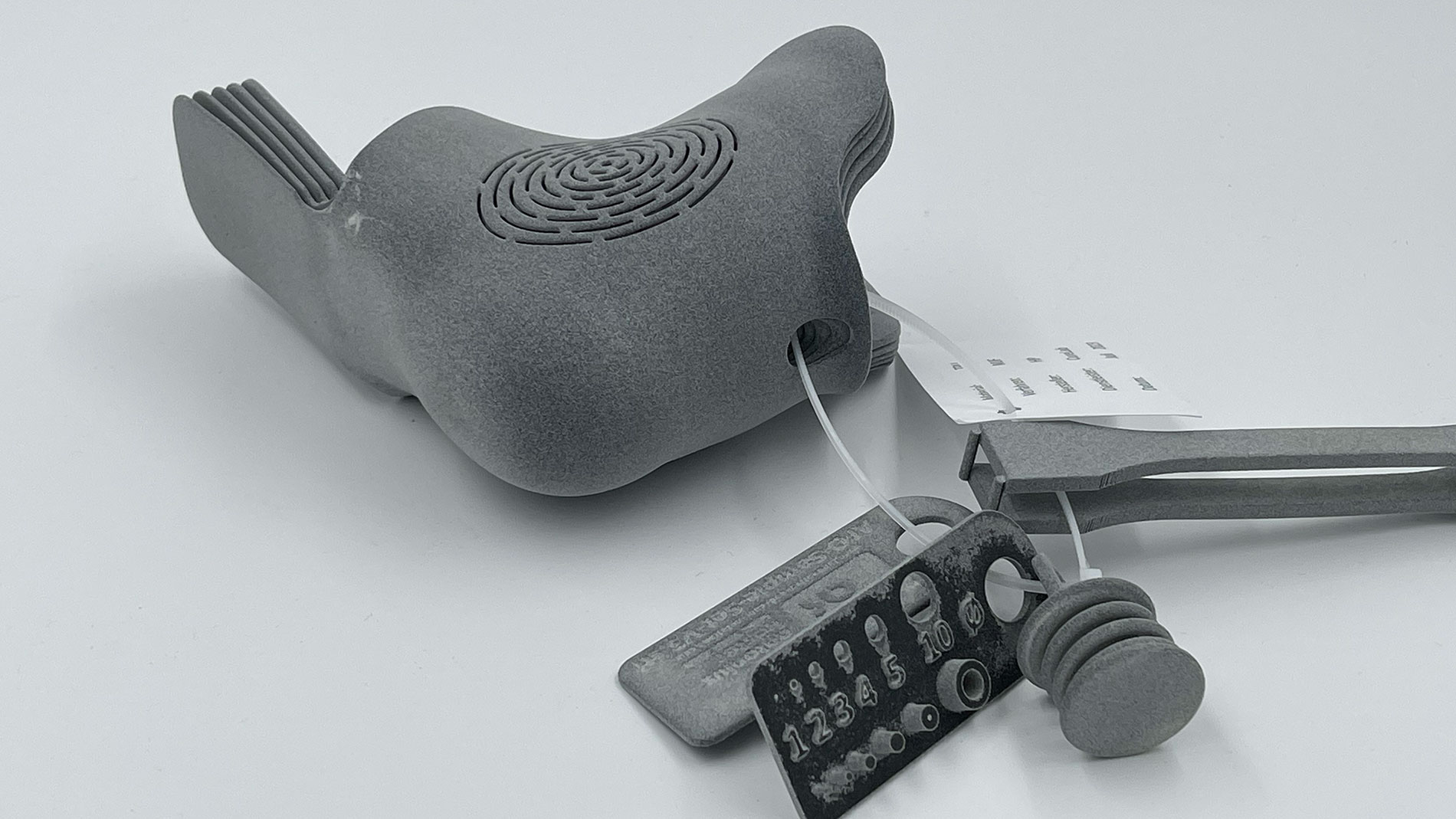

Freeform eignet sich laut Köster besonders für organische Formen. Mittels eines haptischen Stifts kann man die digitalen Modelle recht einfach „anpacken“ und verändern. „Hier sind wir deutlich schneller als parametrischen Software-Lösungen.“ Besonders in der Orthopädie finden sich dafür zahlreiche Anwendungen. Schließlich könne man nicht einfach Füße scannen und dann eine Orthese drucken. So brauche der Fuß vorn an den Zehen Raum, weil es sonst beim Laufen drückt. „Das ist der Unterschied zwischen Passform und funktioneller Form. Da lernen wir von den Orthopädietechnikern.“ Digitale Scans müssen dafür entsprechend angepasst werden. Köster versucht dabei, das klassische Wissen von Orthopädietechnikern einzubeziehen und mit der Digitalisierung zu verknüpfen.

Schulungen wichtig

„Am Ende geht es darum, dass ein Handwerksbetrieb mit neuen Technologien arbeitet.“ In der sehr traditionellen Branche erfordere das oftmals viel Überzeugungsarbeit, insbesondere weil sich etablierte Geschäftsprozesse ändern, „und das gelingt am besten, wenn man mit jungen Leuten zusammenarbeitet, die noch nicht so stark in den herkömmlichen Betriebsablauf eingebunden sind“.

Voraussetzung für diesen Prozess ist auch, dass die Orthopädietechniker das entsprechende Know-how erlernen. Deshalb sind Schulungen ein wichtiger Bestandteil der Arbeit von Köster und seinem Team. Hier erklärt der Unternehmer dann, wie man den Scanprozess optimiert, wie man in einer Prothese TPU und PA 12 am besten kombiniert oder wie dick die Sohle in Abhängigkeit von der Stumpflänge und des Gewichts des Patienten sein muss. So entstehen dann Produkte, „die einen echten Impact auf das Leben von Menschen haben“, schwärmt Köster und erinnert sich an einen vierjährigen Jungen, der dank einer 3D-gedruckten Prothese das erste Mal laufen konnte. „So etwas beeindruckt mich mehr als ein 3D-gedrucktes Raketentriebwerk.“

Früher 180 Hotelübernachtungen im Jahr

Vor Corona war Köster ein Großteil des Jahres bei Kunden, hatte 180 Hotelübernachtungen im Jahr, einer seine Mitarbeiter bis zu 120. Inzwischen läuft das Schulungsprogramm größtenteils online. „Das funktioniert auch sehr gut.“ Und die Reisetätigkeit hat sich gemäßigt, dafür bleibt mehr Zeit für die Familie und Radtouren in den Wäldern rund um Meschede.

Gleichzeitig hat der digitale Ablauf auch die Schulungen weiterentwickelt. Statt Blockunterricht sind die Einheiten nun kürzer und verteilen sich auf einen längeren Zeitraum. Zudem können Kunden „uns Produkte zuschicken, die wir dann einscannen und am PC bearbeiten“. Insgesamt dauert das Schulungsprogramm nun länger und zieht sich teilweise über zwei bis drei Wochen. „Dafür sind die Mitarbeiter deutlich früher produktiv.“

Orthopädieunternehmen und Kliniken

Zu Kösters Kunden zählen auch zahlreiche Kliniken, zum Beispiel in Münster, Basel oder Salzburg. Teilweise gibt es dort AM-Zentren mit zahlreichen Druckern, auf denen dann haptische Modelle zur OP-Vorbereitung hergestellt werden, was die Operationszeit verkürzen und die Qualität der Arbeit der Chirurgen verbessern kann. Darüber hinaus entstehen auch besondere individuelle medizinische Produkte wie eine 3D-gedruckte Beatmungsmaske für Frühchen. Solch ein kleiner Schnuller mit Versorgungsschläuchen wurde an der Charité Berlin hergestellt und erfolgreich eingesetzt. In diesem Bereich sieht Köster den 3D-Druck erst am Anfang. „Die Entwicklung geht hier langsam voran. Es wäre hilfreich, wenn auch offiziell die Dinge gesammelt würden, die gut gelaufen sind und die Vorteile der neuen Technologien mit Evidenz belegen.“

Dagegen ist die Additive Fertigung in der Orthopädietechnik schon deutlich breiter etabliert. Kösters wichtigstes Kundensegment umfasst sowohl kleine Handwerksbetriebe als auch große Orthopädieunternehmen mit mehreren Hundert Beschäftigten. „Zwei Drittel unserer Kunden nutzen den 3D-Druck“, schätzt Köster. Auch wenn die Additive Fertigung „in diesem Bereich immer eine ergänzende Technologie bleiben wird, ist der Umfang der 3D-gedruckten Produkte bei Orthopäden oder Zahntechniker enorm“. So würden einige Kunden jeweils 3.000 bis 4.000 Orthesen im Jahr 3D-drucken. „Dieses große Potenzial ist vielen gar nicht bewusst.“ Dabei könnte Köster seiner Meinung nach noch deutlich mehr verkaufen, allerdings fehlen oft die Fachkräfte. „Unser Umsatz wäre größer, wenn wir die Bediener gleich mitliefern könnten.“

MEHR INFOS UNTER:

Tags

- Design und Produktentwicklung

- Digitalisierung

- Dienstleistungen

- Werkzeug- und Formenbau

- Medizintechnik