20.01.2025

Das Fraunhofer ILT hat eine extrem schnelle Technologie zur additiven Beschichtung von Bipolarplatten entwickelt.

Bei der Energiewende und der Umstellung auf Wasserstoffantriebe spielen Bipolarplatten für Brennstoffzellen eine wichtige Rolle. Deren Großserienfertigung erfolgt im Sekundentakt. Im Nationalen Aktionsplan Brennstoffzellen-Produktion (H2GO) geht das Fraunhofer-Institut für Lasertechnik ILT in Aachen dabei neue Wege: Statt die Werkzeuge aus dem Vollen zu fräsen, bringt es mithilfe des Extremen Hochgeschwindigkeits-Laserauftragschweißens (EHLA) verschleißfeste Funktionsschichten endkonturnah auf günstigen Baustahl auf. Die Kosten, Bauzeit und der Verschleiß der Werkzeuge sinken signifikant. Außerdem ist der EHLA-Prozess zur Reparatur beschädigter und verschlissener Werkzeuge nutzbar – und leistet damit einen wesentlichen Beitrag für die Circular Economy.

An dem groß angelegten Forschungsvorhaben H2GO – Nationaler Aktionsplan Brennstoffzellen-Produktion, sind deutschlandweit 18 Institute der Fraunhofer-Gesellschaft beteiligt. Das Fraunhofer ILT entwickelt darin gemeinsam mit dem benachbarten Fraunhofer-Institut für Produktionstechnologie IPT und dem Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU aus Chemnitz das neue Verfahren zur Fertigung von Bipolar-Halbplatten. Das Ziel ist es, die Standzeiten der hoch beanspruchten und präzise strukturierten Umformwerkzeuge zu erhöhen, dabei zugleich ihre Kosten und Bauzeiten zu senken – und obendrein ein effizientes Reparaturverfahren für beschädigte oder verschlissene Werkzeuge zu etablieren. Der Schlüssel dazu ist das am Fraunhofer ILT entwickelte EHLA-Verfahren.

Pulver absorbiert Laserenergie

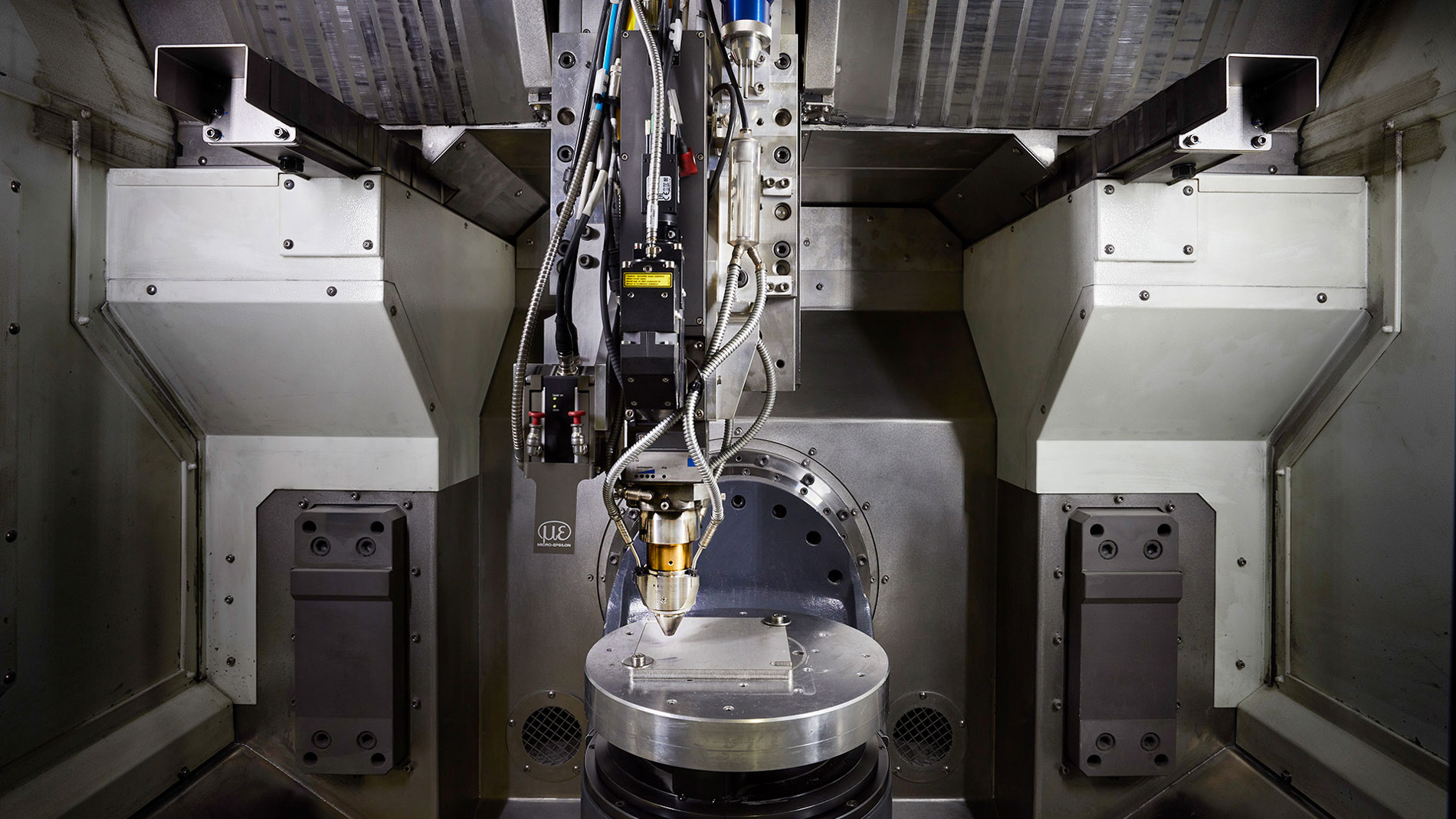

Moderne ELHA-3D-Anlagen erreichen Geschwindigkeiten von mehr als 30 Metern pro Minute. Auf Basis digitaler Prozessketten lassen sich zum Beispiel auf kostengünstigen Baustahl verschleißfeste Funktionsschichten additiv aufbringen.

Das Besondere am EHLA-Verfahren ist, dass das Pulver bereits oberhalb des Werkstücks im Laserstrahl schmilzt – sich also bereits flüssig auf dessen Oberfläche ablagert. »Im EHLA-Prozess absorbiert nicht das Bauteil, sondern das Pulver einen Großteil der Laserenergie, ehe es auf das Werkstück trifft«, erläutert Viktor Glushych, Gruppenleiter Beschichtung LMD und Wärmebehandlung am Fraunhofer ILT. Das patentierte Verfahren beschleunige den Auftragsprozess gegenüber herkömmlichen Laserauftragschweiß-Prozessen erheblich, minimiere die thermische Belastung der Bauteile und schaffe obendrein homogenere Gefügestrukturen in den Metallschichten. Das wiederum wirkt sich positiv auf die Verschleißfestigkeit aus.

Höhere Verschleißbeständigkeit

Als Beschichtungsmaterialien dienen in dem laufenden Forschungsprojekt der Schnellarbeitsstahl 1.3343 und die martensitische Edelstahllegierung Ferro55, die sich durch hohe Härte und Verschleißfestigkeit auszeichnen. Der Verschleißschutz lässt sich mit der Beschichtungsgeschwindigkeit von 30 Metern pro Minute auftragen. Pro Lage wird eine Schichtdicke von ca. 1,2 Millimetern erzielt. Die Struktur ist dabei laut ILT für den Verschleißschutz wichtiger als die Härte des Werkstoffs. "Denn die Verschleißbeständigkeit hängt in sehr hohem Maß vom Gefügezustand des Materials ab", sagt Glushych. "EHLA erzeugt extrem feinkörnige Mikrostrukturen, dank derer sich die mechanischen Eigenschaften verbessern und so den Abrieb deutlich verringern."

Um die neue EHLA-basierte Prozesskette praxisnah zu demonstrieren, hat das Team einen Demonstrator aufgebaut, auf dem es einfachen Baustahl (St37) im EHLA-Prozess mit dem Schnellarbeitsstahl 1.3343 endkonturnah beschichtet hat. Für die Endbearbeitung werden am Fraunhofer ILT sowohl das konventionelle Fräsen als auch das Strukturieren mit Ultrakurzpulslasern eingesetzt.

Re-Use: Werkzeuge mit mehreren Leben

Ein weiterer Fokus liegt auf der effizienten Fertigung und Wiederverwendung der Werkzeuge. "Wir sind bereits im Austausch mit Unternehmen, die Werkzeuge für Bipolarplatten fertigen und erhielten sehr positive Resonanz", erklärt Glushych. Denn statt Werkzeuge nach Ablauf ihrer Lebensdauer einschmelzen zu müssen, lassen sich die defekten oder verschlissenen Konturen per EHLA erneut aufbauen und mechanisch endbearbeiten. Sobald das Werkzeug verschleißt, können Anwender die Schicht vor Ort auf eine definierte, digital gespeicherte Kontur zurückfräsen und erneut per EHLA beschichten.

WEITERE INFORMATIONEN:

Tags

- Energie

- Additive Fertigung