Sehen Sie, wer alles dabei ist oder erstellen sich Ihre eigene Merkliste. Nutzen Sie die Filtermöglichkeiten, um eine Ausstellerliste zur jeweiligen Produktgruppe zu erhalten.

Beschreibung

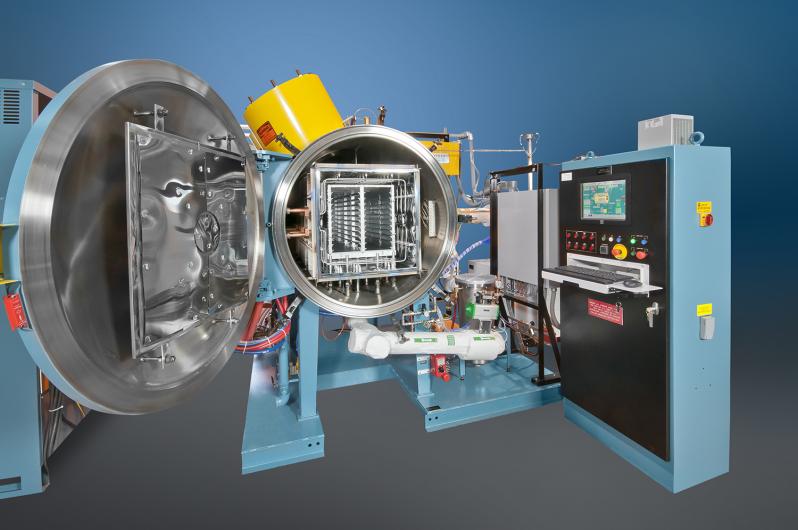

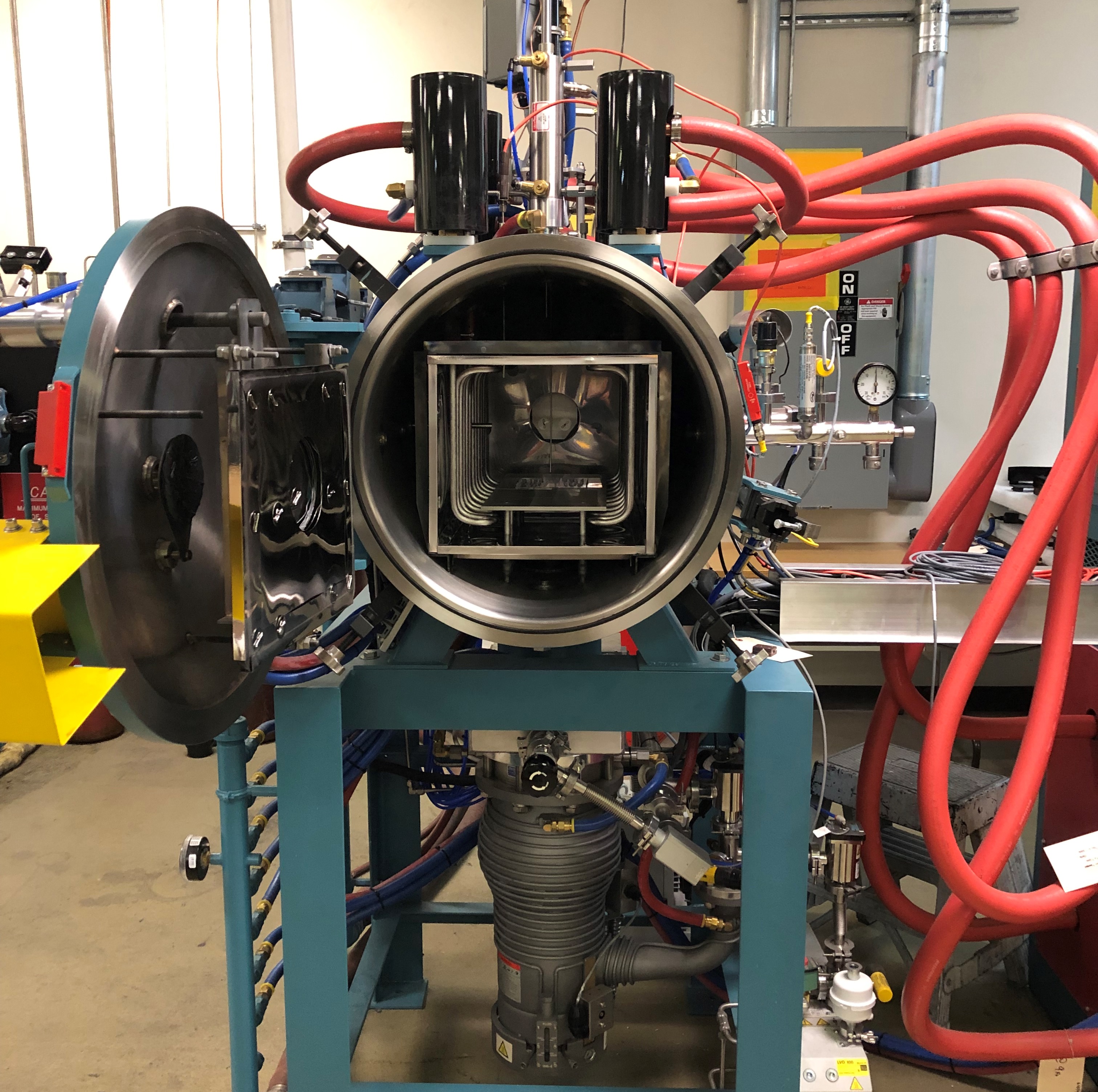

Der MIM-Vac M™ ist das neueste Angebot von Centorr/Vacuum Industries in seiner Reihe maßgeschneiderter Hochtemperatur-Vakuum-/kontrollierter Atmosphärenöfen, die speziell für den Metallspritzgussmarkt entwickelt wurden. Nach dem Erfolg seines Graphit-Heißzonenofens Injectavac™, den CVI in den frühen 1980er Jahren zum Entbindern und Sintern von Teilen mit MIM-Bindemitteln der 1. und 2. Stufe entwickelte, sind die heutigen MIM-Vac™-Öfen das Ergebnis von mehr als 20 Jahren Erfahrung in der MIM-Technologie und über 40 Jahren Erfahrung im Entbindern und Sintern von PM-Teilen. Das Kerndesign basiert auf den Workhorse® Metal Hot Zone-Öfen von Centorr/Vacuum Industries, die weltweit zum Sintern von pulverförmigen Metallen verkauft werden, und auf der Bindemittelentfernungstechnologie der Sintervac®-Einheiten, die für die Wolframkarbidindustrie entwickelt wurden (von denen weltweit über 1000 im Einsatz sind). Der MIM-Vac™'M' ist in erster Linie für die Bindemittelentfernung und das Sintern in der zweiten Stufe konzipiert und verfügt über eine Reihe von Designverbesserungen speziell für die Verwendung mit MIM-Rohstoffen. Eine strenge Partialdruckkontrolle und ein gleichmäßiger Gasfluss in Verbindung mit einer effektiven ereignisbasierten Programmierung und einem soliden Retortendesign ermöglichen es der gesamten Ladung, die gleichen Bedingungen als Funktion der Zeit anzuzeigen. Dies führt zu konsistenten Mikrostrukturen und einer wiederholbaren Kohlenstoffkontrolle. Abhängig von den Prozessanforderungen des Kunden wurden verschiedene Wachs- und Polymerkondensationsstrategien entwickelt, darunter Vakuumentfettung/Kondensation; Sweepgas™; Injectavac™ BRS™; MIM-Vac™ BRS™; und thermische Verbrennung.