Lesedauer: 5 Minuten

Text: Thomas Masuch

Im Jahr 2022 startete es seine Reise in die Additive Fertigung mit einer Kooperation mit HP. „Bei diesem Projekt besteht unsere Aufgabe darin, Innovationen durch 3D-‚Metal Jet‘-Technologie und moderne Dienstleistungen in der Metallproduktion zum Leben zu erwecken“, so Fabio di Falco, Marketing Manager der Legor Group. „Wir sehen uns nicht nur als Anbieter von Technologie, sondern auch als Katalysator für Kreativität und Veränderung. Damit wollen wir die Kluft zwischen technischer Perfektion und künstlerischer Vision überbrücken und Designern wie auch Produktentwicklern helfen, ihre Ideen in außergewöhnliche, personalisierte und marktreife Kreationen aus Metall umzusetzen.“ Gleichzeitig spielte auch die Überlegung eine Rolle, dass sich die Schmuckindustrie verändert und flexibler wird.

Legor ist ein Familienunternehmen, das sich auf die Verarbeitung von Metallen zu hochwertigen Legierungen, Beschichtungslösungen und Pulvern für die Herstellung von Schmuck und Modeaccessoires spezialisiert hat. Das Unternehmen mit Sitz in Bressanvido in der Nähe der Stadt Vicenza in Italiens renommierter Goldschmiederegion beschäftigt 200 Personen und verfügt weltweit über neun Niederlassungen.

Nach Angaben von Legor werden 40 Prozent des weltweit hergestellten Schmucks aus Legor-Legierungen hergestellt und 14 Prozent der Schmuckstücke und Modeaccessoires werden mit Legor-Lösungen beschichtet. „Mit unseren Produkten stehen wir am Beginn der Fertigungskette in der Schmuckindustrie und sind entsprechend ein sehr wichtiger Player“, erklärt di Falco.

Bis zu 1.000 Teile pro Woche

Technologisch hat sich Legor früh entschieden und setzt von Anfang an auf Binder-Jet-Technologie. Zwar hatte man sich auch mit Selective Laser Sintering (SLM) auseinandergesetzt, aber „Binder-Jet-Technology ist für unsere Strategie einfach die beste Wahl: Damit können wir industriell besser skalieren, Kosten senken und komplexe, hochpräzise Metallteile in großen Stückzahlen herstellen. Dabei kann diese Technologie sowohl für Kleinserien oder Sonderanfertigungen als auch für die Großserienfertigung eingesetzt werden.“ In der technologischen Weiterentwicklung der Binder-Jet-Technologie sieht di Falco auch den Grund, warum die Additive Fertigung in der Schmuckindustrie in den letzten Jahren deutlich an Einfluss gewonnen hat: „Es wurden zwar schon vor langer Zeit mittels SLM-Technologie Edelmetalle verarbeitet – aber beim SLM braucht man oft Stützstrukturen, die zu teureren Abfällen führen, außerdem war die Oberflächengüte nicht zufriedenstellend.“

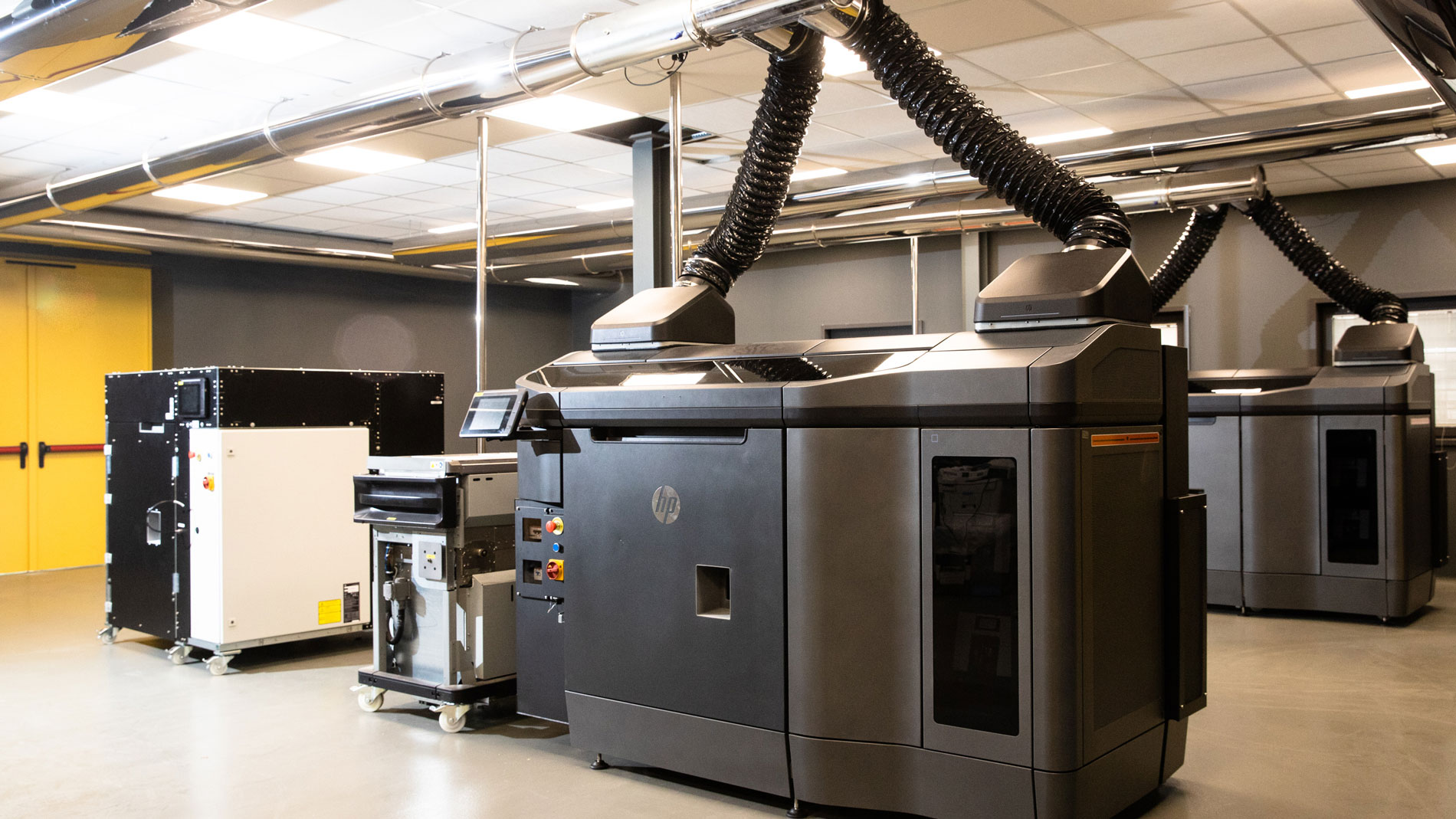

Durch die Vereinbarung mit HP ist Legor nach eigenen Angaben nicht nur das einzige Unternehmen in Italien, das Binder-Jetting-Anlagen von HP betreibt, sondern hat sich bei der Etablierung dieser Technologie in der Schmuck- und Modeaccessoires-Branche viel Know-how erarbeitet. „In den vergangenen drei Jahren sind wir dabei deutlich vorangekommen.“ Inzwischen verfügt Legor über ein eigenes 3D-Druck-Department in Bressanvido, das von vier Beschäftigten operativ betrieben wird und bis zu 1.000 Teile pro Woche produzieren kann. Dort stehen verschiedene 3D-Drucker für Metalle, sowohl von HP als auch von Desktop Metal. Damit werden auch vier verschiedene Metalle verarbeitet: Bronze, Edelstahl, Platin und eine patentierte Silberlegierung. Auch der 3D-Druck von Gold befindet sich bereits in der Entwicklung.

Platinteile werden auf dem Drucker von Desktop Metal verarbeitet. Der ist kleiner und muss mit weniger Edelmetallpulver gefüllt werden – das macht den Prozess kostengünstiger und reduziert den Materialabfall. Schmuck aus Silber wird dagegen auf einem der HP-Drucker hergestellt, die sich laut di Falco besser für die Verarbeitung von nicht ganz so teuren Materialien in größeren Mengen eignen.

Verschiedene bei Legor gefertigte Schmuckstücke. Bild: Legor

Lernkurve zügig durchlebt

Mit den Anlagen und dem umfangreichen Wissen hat Legor nicht nur eigene Metallpulver für den 3D-Druck von Schmuck entwickelt (Powmet-Produktlinie), sondern agiert auch als Dienstleister und bedient vorwiegend Schmuckhersteller und -designer. Dabei hat Legor nach eigenen Angaben ein Qualitätsniveau erreicht, das „von der Industrie akzeptiert wird“, so Fabio di Falco. In der Qualitätssicherung prüft Legor seine Bauteile auf Maßhaltigkeit und Dichte („Wir erreichen bis zu 99,9 Prozent“) und versucht, eine möglichst gute Oberflächengüte zu erreichen, wobei das Unternehmen auf externe Partner (z. B. für Sandstrahlen) zurückgreift. „Manche Kunden wollen ihren Schmuck aber auch lieber selbst schleifen oder polieren.“

Als Dienstleister hat Legor auch die noch recht junge Lernkurve der Additiven Fertigung in der Schmuckindustrie erlebt. „Zuerst kamen oft Unternehmen zu uns, die ihre bisherigen Produkte und Designs 3D-drucken wollten“, erinnert sich di Falco. „Insgesamt haben wir so mehr als 1.000 Designs gedruckt. Nicht alle Objekte waren dabei sinnvoll, weil die traditionellen Designs in herkömmlichen Verfahren einfacher herzustellen sind.“ Aber letztendlich habe dieser Prozess auch dazu beigetragen, dass viele Akteure in der Schmuckindustrie und in anderen Branchen die Möglichkeiten der Additiven Fertigung besser verstanden haben.

Anfragen werden erwachsener

Inzwischen sind die Anfragen aus der Schmuckwelt auch „erwachsener“ geworden und die „Unternehmen haben verstanden, dass AM den Schmuckbereich revolutionieren kann“: So treffen bei Legor inzwischen Designs ein, die mit konventionellen Technologien gar nicht oder nur sehr aufwendig herzustellen wären. „Designer und kleinere Unternehmen können damit ihre besonderen Entwürfe verwirklichen, ohne in teurere Formen investieren zu müssen.“ Andere größere Unternehmen bestellen auch mal mehrere Hundert Produkte, weil sie diese recht schnell für eine Ausstellung oder eine Sonderkollektion brauchen.

Außerdem engagiert sich Legor in einer Zusammenarbeit mit dem Istituto Europeo di Design in Mailand, damit in Zukunft noch mehr Schmuckdesigner die Additive Fertigung nutzen. Fabio di Falco ist sich sicher, dass Know-how rund um die Additive Fertigung in Zukunft noch wichtiger sein wird, um in der Schmuckindustrie bestehen zu können. „Denn die Branche verändert sich: Wir erleben immer weniger Massenproduktion mit 100.000 Stück. Der Trend geht hin zu mehr Flexibilität, Mass Customization, kleineren Stückzahlen und ausgefalleneren Designs.“

Binder Jetting: Weitere Informationen zum Verfahren im AM Field Guide