Lesedauer: 1 Minute

Die Entwicklung moderner Batteriezellen durchläuft mehrere Phasen – vom Labormaßstab über erste Funktionsmuster bis hin zur industriellen Serienproduktion. Was dabei oft übersehen wird: Im gesamten Entwicklungsprozess werden Zellgehäuse meist nur in sehr niedrigen Stückzahlen benötigt.

Klassische Fertigungstechnologien stoßen hier schnell an ihre Grenzen. Verfahren wie Tiefziehen oder Fließpressen setzen komplexere Werkzeuge voraus, deren Beschaffung nicht nur viel Zeit, sondern auch erhebliche Investitionen erfordert. Ein einzelnes Werkzeug kann schnell im sechsstelligen Bereich liegen. Auch konventionelle Alternativen wie das Fräsen oder Kombinationen aus Biegen und Schweißen bringen ihre eigenen Herausforderungen mit sich.

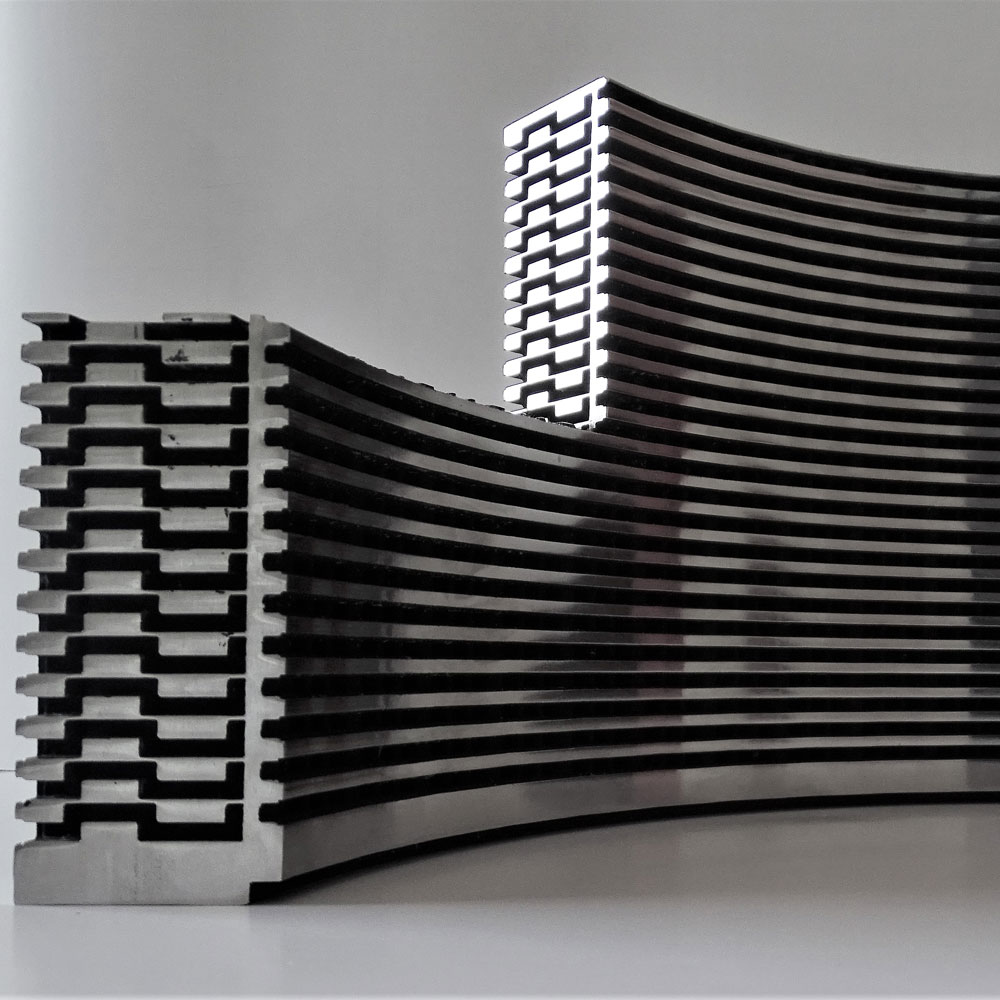

Reinaluminium für Batteriezellgehäuse

An dieser Stelle bietet die Additive Fertigung mit dem PBF-Verfahren entscheidende Vorteile. Iterationen im Design können kurzfristig und ohne zusätzliche Werkzeugkosten umgesetzt werden – ideal für die frühen Phasen der Zellentwicklung, in denen Flexibilität, Geschwindigkeit und Effizienz bei der Gehäusebereitstellung gefragt sind.

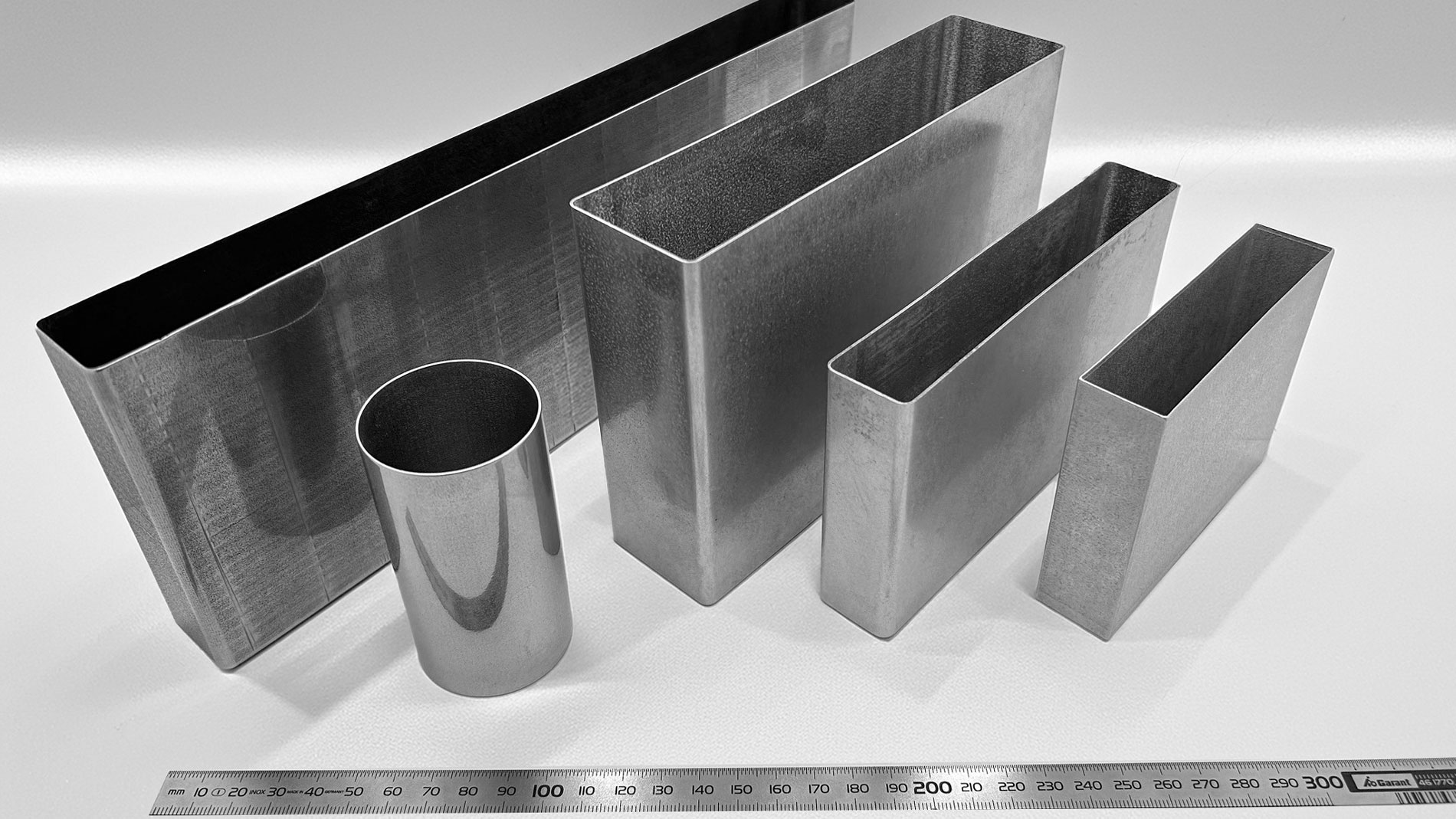

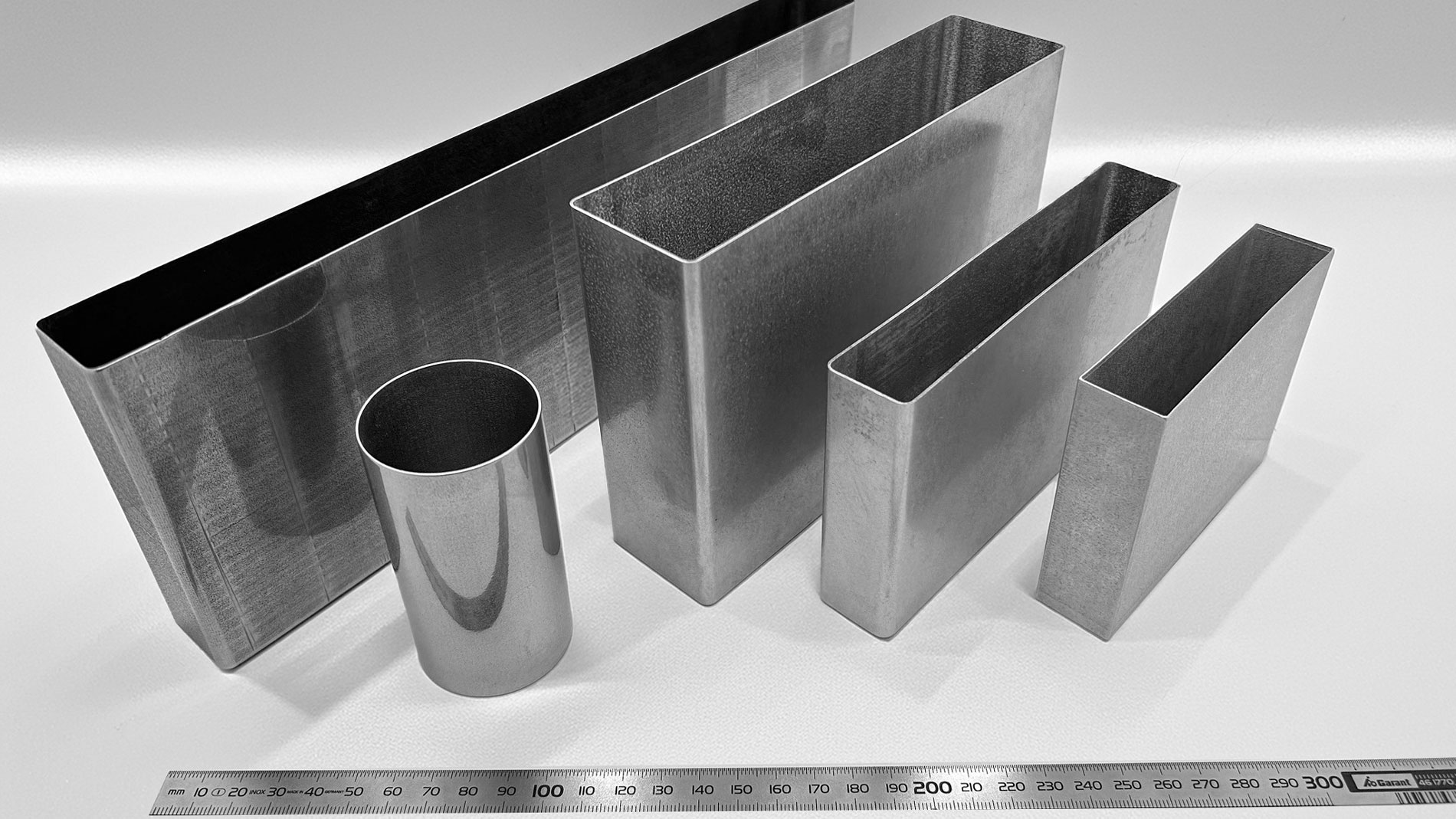

Im Rahmen von Forschungsarbeiten am Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV wurde Reinaluminium als Werkstoff für die Additive Fertigung von Batteriezellgehäusen erfolgreich qualifiziert. Unter anderem durch gezielte Anpassungen der Belichtungsstrategie und den Einsatz vertikaler Stützstrukturen konnten dünnwandige Zellgehäuse mit hoher Maßhaltigkeit und geringer Verzugsneigung hergestellt werden.

Auch die Dichtheit der Bauteile überzeugte: Erfolgreich bestandene Helium-Lecktests bei Wandstärken von nur 0,8 mm bestätigen die Eignung des Verfahrens für funktionale Prototypen und Vorserienanwendungen. Ergänzend ermöglicht eine nachgelagerte Oberflächenbehandlung mittels Gleitschleifen das Erreichen von Rauheitswerten (Ra) unter 5 μm.

Mehr Informationen:

Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV

Thomas Bareth, M.Sc.

thomas.bareth@igcv.fraunhofer.de

https://www.igcv.fraunhofer.de