24.06.2024

Ein japanisches Konsortium hat nach eigenen Angaben erstmals eine Technologie entwickelt, mit der sich eine Magnesiumlegierung additiv verarbeiten lässt. Das hochreaktive Metall bietet enormes Potenzial für den Leichtbau und kann unter anderem in der Luft- und Raumfahrt und in anderen Branchen eingesetzt werden.

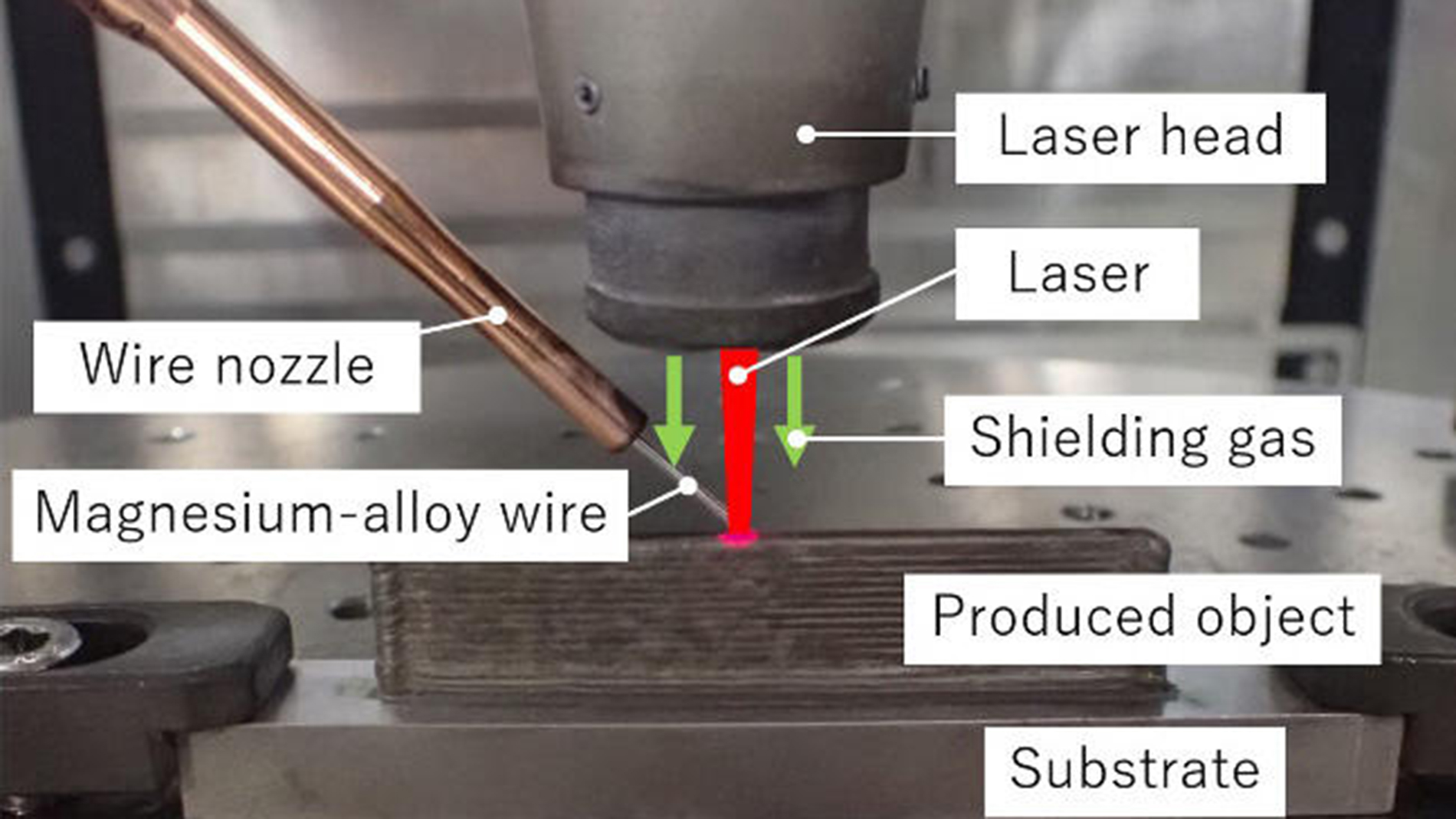

Das japanische Konsortium besteht aus Mitsubishi Electric, dem Magnesium Research Center (MRC), der Universität Kumamoto, Toho Kinzoku und der Japan Aerospace Exploration Agency (Jaxa). Um die innovative Verarbeitung möglich zu machen, kamen ein DED-3D-Drucker auf Drahtbasis, eine spezielle Legierung sowie besondere Prozessparameter zum Einsatz.

Flugzeuge, Elektrofahrzeuge, Roboter

Seit September 2022 läuft bereits ein Jaxa-Forschungs- und Entwicklungsprogramm für ein innovatives zukünftiges Raumtransportsystem. Damit soll das Gewicht von Raketen verringert und so die Kosten drastisch gesenkt werden. Einen hohen Bedarf für Gewichtsreduzierung mit Magnesiumlegierungen sieht das Konsortium zudem im Bereich von Verkehrsflugzeugen, Elektrofahrzeugen und Roboterkomponenten.

Üblicherweise werden Magnesiumlegierungen im Druckguss verarbeitet, wobei allerdings komplexe Strukturen oder hohle Innenräume nur schwer umzusetzen sind. Gleichzeitig kommt für die additive Herstellung zum Beispiel der PBF-Druck nicht in Frage – das hochreaktive Material könnte oxidieren. Außerdem besteht die Gefahr einer Staubexplosion.

Präzise Temperaturkontrolle

Um eine sichere Verarbeitung zu gewährleisten, verwendete das Konsortium den DED-Metall-3D-Drucker von Mitsubishi Electric und setzte Draht anstelle von Metallpulver ein. Als Material dient eine von MRC entwickelte, hitzebeständige Kumadai-Magnesiumlegierung, aus der Toho Kinzoku den Draht zog. Der Schlüssel für die prozesssichere Verarbeitung ist laut Angaben des Konsortiums eine präzise Temperaturkontrolle.

Eine von Jaxa durchgeführte Bewertung von AM-Produktionsmustern ergab, dass einige Raketenteile bis zu 20 Prozent leichter sein könnten als solche aus herkömmlichen Aluminiumlegierungen. Um auch das Potenzial für andere Branchen besser heben zu können, sollen die Forschungsarbeiten bis etwa 2029 fortgesetzt werden. Gleichzeitig arbeitet Mitsubishi Electric an der Kommerzialisierung der Technologie.

Als weiteren Vorteil nennt das Konsortium auch die Einsparung des Treibhausgases Schwefelhexafluorid (SF6), das normalerweise als Schutzgas beim Gießen von Magnesiumlegierungen verwendet wird. Bei der neuen additiven Technologie kommt es nicht zum Einsatz.

MEHR INFOS UNTER:

Tags

- Automotive

- Werkstoffe und Halbzeuge

- Forschung und Entwicklung

- Luft- und Raumfahrt