von Jurgen Laudus, 03.09.2024

Es müssen nicht immer außergewöhnlich Designs sein: Welche Potentiale der 3D-Druck für die Herstellung von allgemeinen Diagnose- und Behandlungsinstrumenten bietet.

Der 3D-Druck in der Medizinbranche hat Türen geöffnet, von denen wir vor einem Jahrhundert nicht einmal zu träumen gewagt hätten. Von personalisierten Implantaten und chirurgischen Führungen bis hin zur Optimierung der Produktion von Kleinserienteilen hat die Technologie dazu beigetragen, die Ergebnisse für Patienten auf der ganzen Welt zu verbessern.

Während sich diese Fortschritte auf Optimierungen im Design konzentrieren, kann die Additive Fertigung auch zu Kosteneinsparungen bei Einzelstücken und Kleinserien führen, indem sie das Umrüsten überflüssig macht. Angesichts des Strebens nach personalisierten Lösungen haben viele Medizintechnikunternehmen die wirtschaftlichen Vorteile des 3D-Drucks bei der Produktion von Kleinserien übersehen. Die Vorteile für Medizintechnikunternehmen und deren Kunden liegen jedoch auf der Hand.

Wichtige Rolle bei der Patientenversorgung

Patientenspezifische 3D-gedruckte Anwendungen stehen seit Jahren im Rampenlicht - und das zu Recht, denn diese personalisierten Lösungen zeigen, wie weit sich die Branche entwickelt hat. Medizintechnikhersteller, die sich ausschließlich auf diese Lösungen konzentrieren, verpassen jedoch interessante Möglichkeiten, nämlich den 3D-Druck für die Herstellung von allgemeinen Diagnose- und Behandlungsinstrumenten zu nutzen. Auch wenn diese Teile, die heimlichen Helden, keine Schlagzeilen machen, so spielen sie doch eine wichtige Rolle bei der Patientenversorgung.

Der medizinische Bereich ist insofern einzigartig, als dass eine Lösung, auch wenn sie nur einer kleinen Anzahl von Patienten hilft, dennoch verfügbar sein muss. Alle Krankheiten, auch sehr seltene, erfordern eine Diagnose und Behandlung sowie die dazugehörige Ausrüstung. Für Unternehmen, die kostengünstig kleine bis mittelgroße Serien additiv herstellen können, ist dies eine Chance. Sie sind in der Lage, kleine, wiederholbare Serien von Teilen für Diagnostik, Biowissenschaften, Forschung, Biopharma, Biotechnologie und Krankenhausausrüstung zu produzieren, ohne ihre Druckverfahren wesentlich zu verändern.

Kleinserien aus dem 3D-Drucker günstiger

Erstens gibt es keine Mindestbestellmengen, wenn Teile in 3D-gedruckt werden. In der additiven Produktion kosten es nicht mehr, ein Teil oder 100 herzustellen da alle Teile vom selben Drucker kommen. Es sind keine Umrüstungen erforderlich, und die Mitarbeiter müssen nicht für die Herstellung eines anderen Teils geschult werden.

Dies ist besonders hilfreich, wenn eine medizinische Einrichtung ein defektes Teil für ein Krankenhausgerät ersetzen muss oder wenn ein Medizintechnikunternehmen nur einige hundert Exemplare eines bestimmten Diagnosegeräts herstellt. Die Herstellung eines einzigen Teils oder einer kleinen Charge von Teilen ist mit einem 3D-Drucker viel einfacher zu bewerkstelligen als mit einer Fertigungsstraße.

Darüber hinaus kann der 3D-Druck von unschätzbarem Wert sein, wenn ein Unternehmen ein Teil mit einer anspruchsvollen Geometrie benötigt, die mit herkömmlichen Fertigungsverfahren wie dem Spritzgussverfahren nur schwer herzustellen wäre.

Sartorius: Anlagen für mRNA-COVID-19-Impfstoffe

Die Arbeit von Materialise mit Sartorius, einem Anbieter von Geräten, Verbrauchsmaterialien und Dienstleistungen für die Pharmaindustrie, konzentrierte sich auf kleine Chargen von Einwegkomponenten. Seit 2018 haben die Unternehmen zusammengearbeitet, um mehr als 26.000 Einwegkomponenten für den Endverbraucher zu produzieren, auf die einige der bekanntesten Namen in der Branche vertrauen, darunter GSK, GE Healthcare und Johnson & Johnson. mRNA-COVID-19-Impfstoffe wurden mit Geräten von Sartorius produziert und fertiggestellt; die Fähigkeiten von Materialise im 3D-Druck trugen dazu bei, die Produktion zu beschleunigen, die Notwendigkeit der Montage zu beseitigen und sicherzustellen, dass die komplizierten Geometrien bestimmter Teile im Endprodukt nachgebildet wurden.

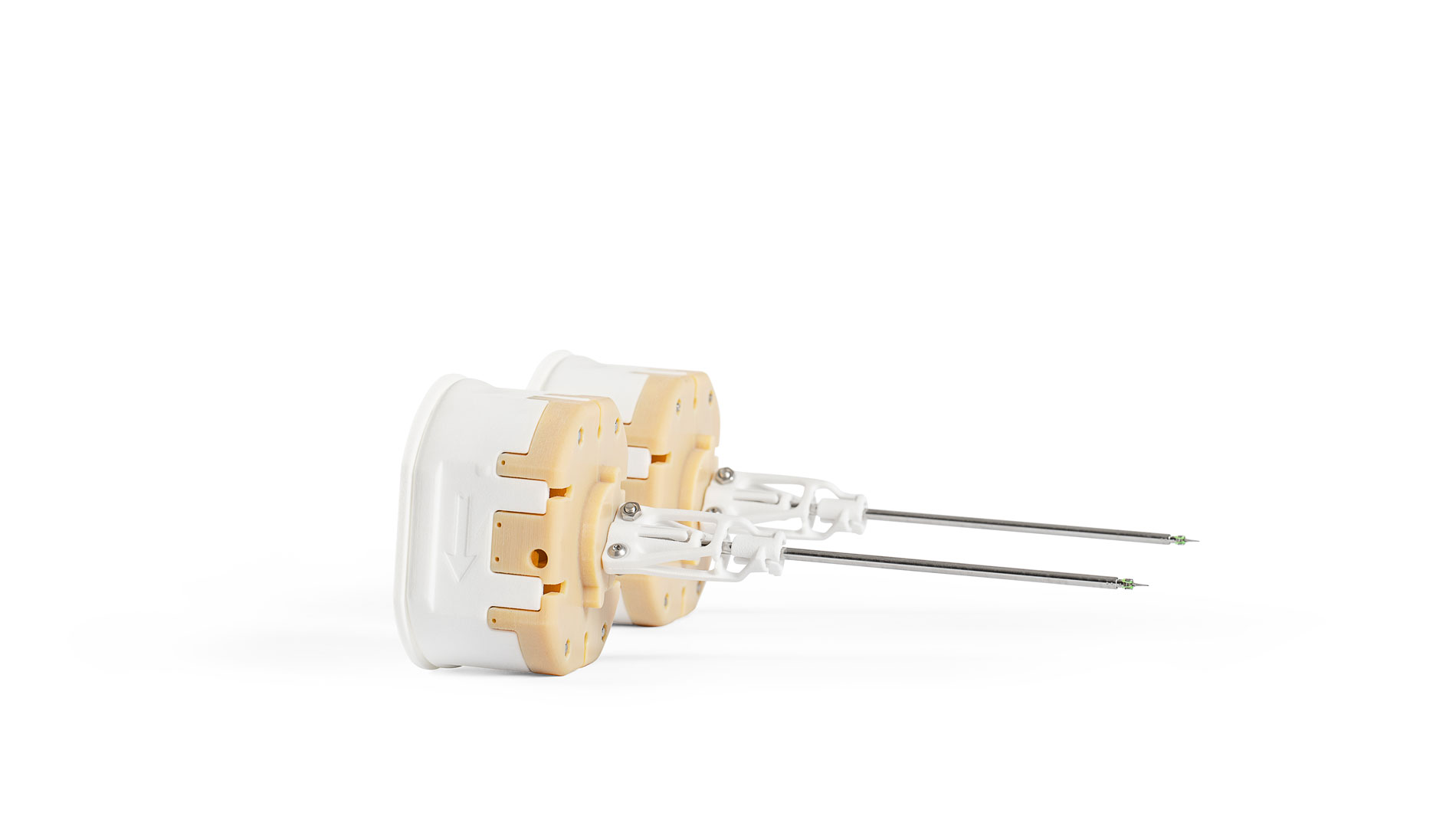

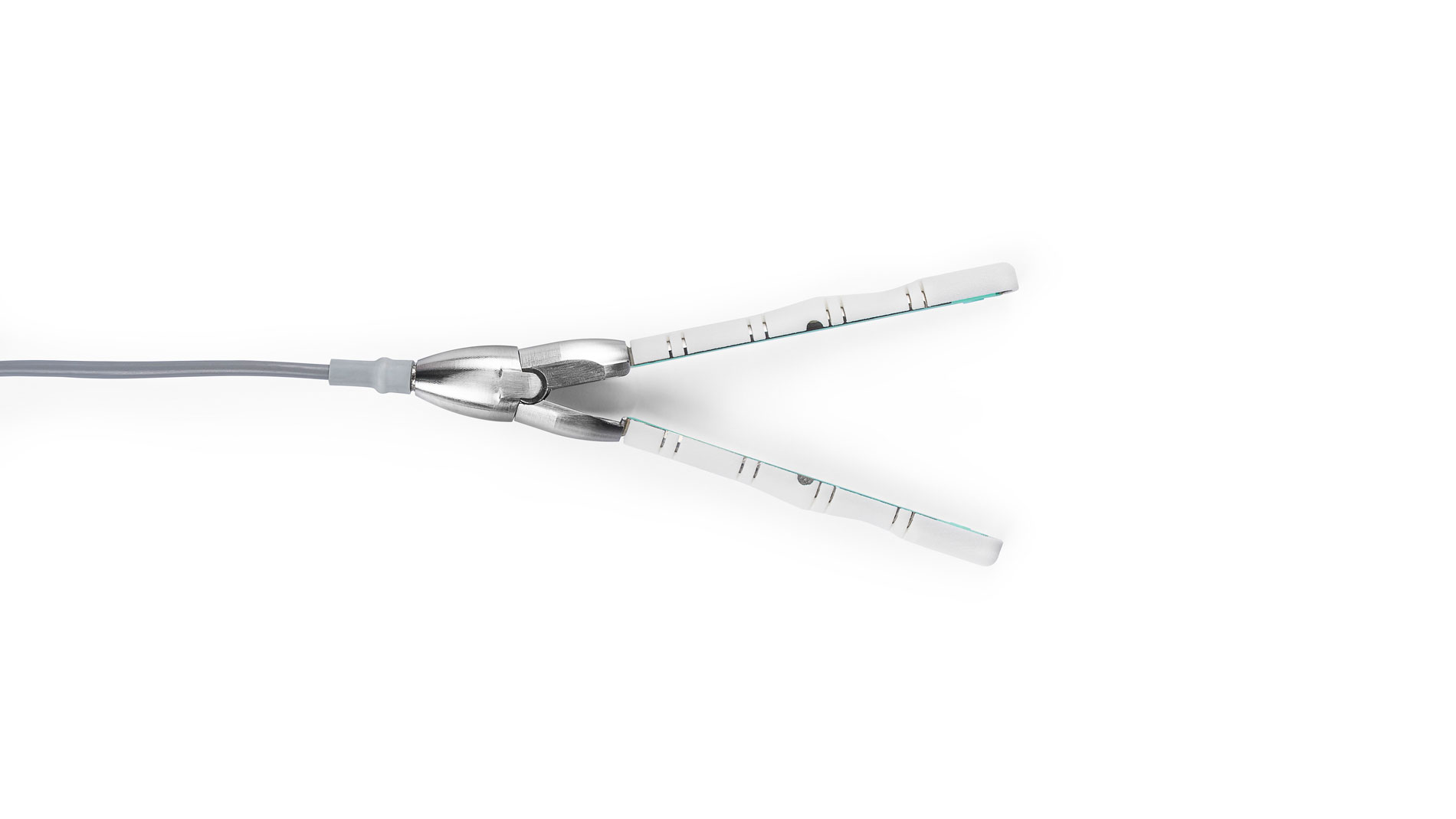

MMI: Schnellere Entwicklungsarbeit

Diese Vorteile eignen sich auch für die Bedürfnisse von Start-ups in der Medizintechnik, da sie eine Möglichkeit bieten, Design-Iterationen und Prototypen schnell herzustellen. Materialise arbeitete mit MMI zusammen, einem Unternehmen, das die weltweit kleinsten Mikroinstrumente für Handgelenke sowie eine Robotertechnologie zur Verringerung des Zitterns und zur Bewegungsskalierung für komplexe mikrochirurgische Verfahren entwickelt hat. Die Unternehmen arbeiteten gemeinsam an der Erstellung von Prototypen. Bei mikrochirurgischen Eingriffen können winzige Anpassungen erhebliche Auswirkungen auf die Leistung haben; der 3D-Druck ermöglichte es MMI, Änderungen ohne zusätzliche Kosten für neue Formen vorzunehmen. Heute nutzt MMI die Additive Fertigung bei Materialise in großem Umfang zur Herstellung von Endverbrauchsteilen für seine chirurgischen Kits, und seine Lösungen konmen in den USA und Europa zum Einsatz.

Einwegkomponenten, die für Sartorius aus PA 12 gedruckt wurden. Bild: Materialise

Mehr als 150.000 3D-gedruckte Teile pro Jahr

Materialise produziert mehr als 150.000 3D-gedruckte Teile pro Jahr für die Medizintechnikindustrie, ohne Berücksichtigung der patientenspezifischen Anwendungen. Das Unternehmen arbeitet vom Design bis zur zertifizierten Fertigung der Teile und arbeitet mit 28 der 30 weltweit führenden Medizintechnikhersteller zusammen.

Von anderen Branchen lernen

Für einige 3D-Druckunternehmen ist die Serienfertigung für die Medizintechnikindustrie Neuland. Die additive Fertigungsindustrie hat die Möglichkeit, von der Medizintechnikindustrie zu lernen. Gleichzeitig müssen sich die additiven Hersteller darauf vorbereiten, die Erwartungen für eine Serienproduktion zu erfüllen.

Materialise hat diese Parallelen für die symbiotische Entwicklung durch seine Arbeit in der Luft- und Raumfahrtindustrie gesehen, wo strenge Vorschriften die Produktion regeln und Wiederholbarkeit und Zuverlässigkeit entscheidend sind. Wie in der Medizintechnik muss auch in der Luft- und Raumfahrt die Qualität der Teile exakt sein. Außerdem müssen in der Luft- und Raumfahrtindustrie oft kleine Serien von Teilen hergestellt werden.

Fazit

Die Massenpersonalisierung in der Medizinbranche hat die Art und Weise, wie wir Medizin praktizieren und betrachten, verändert, aber der Bedarf an allgemeinen medizinischen Geräten zur Diagnose und Behandlung von Patienten bleibt bestehen. Für viele Teile, insbesondere für solche, die in kleinen Mengen benötigt werden, können 3D-Druckunternehmen mit führenden Unternehmen der Medizintechnik zusammenarbeiten und kostengünstige, praktische Lösungen anbieten. Die Arbeit in anderen stark regulierten Branchen, darunter die Luft- und Raumfahrt, hat bewiesen, dass der 3D-Druck eine praktikable Lösung für die Serienproduktion in der Medizin ist.

Auch wenn personalisierte Lösungen für Schlagzeilen sorgen, ist jedes Patientenleben wertvoll. Mit neuen Fertigungsoptionen für die heimlichen Helden der Medizintechnik werden die Möglichkeiten zur Verbesserung der Lebensqualität von Patienten in aller Welt auf weiterentwickelt.

MEHR INFOS UNTER:

Tags

- Medizintechnik

- Forschung und Entwicklung